1.本发明涉及转子装配技术领域,特别地,涉及一种叶片平衡夹具,另外,还特别涉及一种叶片互锁转子的平衡方法,其采用上述叶片平衡夹具。

背景技术:

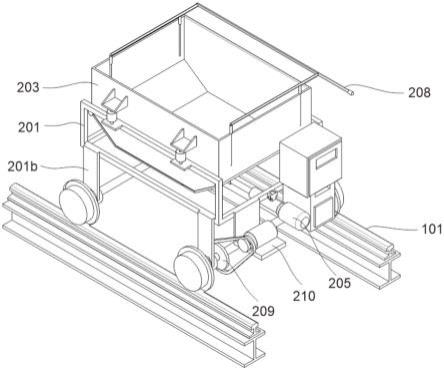

2.大型航空发动机涡轮通常分开制造叶片、轮盘,组合呈转子后需平衡。常规流程为轮盘装配-轮盘平衡-叶片轮盘装配-叶片轮盘平衡,轮盘装配时需提前知晓轮盘上零组件不平衡量,根据经验将轻重点错开;叶片装配前测量重量矩,将多个叶片按重量矩在四象限内交叉排布,尽可能使重量矩均匀。而实际上,根据经验的轻重点错开、四象限交叉排布不能使组合后的转子不平衡量达到预期,仍需调整轮盘和叶片的相对位置。尤其是某些发动机转子叶片的叶顶有叶冠,叶冠呈折型,与相邻叶片契合实现叶片互锁,防止叶片轴向移动,如图1所示。该种叶片因相互干涉,装配时只能将所有叶片安装成整圈后用特殊的叶片整体拆装工具沿轴向装入轮盘,同理,调整叶片位置时也需用叶片整体拆装工具将整盘叶片取出轮盘,才能对叶片进行位置调整。整体拆装工具结构复杂、使用难度大,且加工精度不高,导致整盘叶片拆装耗时是普通装配环节的3倍以上,是制约转子装配的瓶颈,并且大型发动机转子质量大,需借助吊具在工具、平衡机之间传递,使用吊具搬运转子用时是普通装配环节的2倍。而进行转子平衡调整时,叶片位置的实际调整次数为至少2次,转子在平衡机、装配架之间的吊装次数为至少5次,大大影响了转子的装配效率。

技术实现要素:

3.本发明提供了一种叶片平衡夹具、叶片互锁转子的平衡方法,以解决现有叶片互锁转子装配效率低的技术问题。

4.根据本发明的一个方面,提供一种叶片平衡夹具,用于安装在平衡机上以对整盘叶片进行平衡调整,包括平衡底座、平衡盖板、定位轴和压紧螺母,所述平衡底座安装在平衡机上,所述平衡盖板通过所述定位轴同轴心安装在所述平衡底座上,整盘叶片安装在所述平衡底座和平衡盖板之间,通过所述平衡底座和平衡盖板对整盘叶片进行径向限位和轴向限位,所述压紧螺母安装在所述定位轴上并位于所述平衡盖板的上方,用于将所述平衡盖板轴向压紧在整盘叶片上。

5.进一步地,所述平衡盖板和平衡底座上均开设有沿轴向对称的空心环。

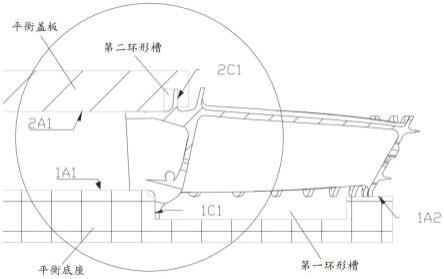

6.进一步地,所述平衡底座上开设有第一环形槽,所述平衡盖板上开设有第二环形槽,叶片进气边的叶根榫头凸台内表面抵靠在所述第一环形槽的内圆周面上,叶片排气边的叶根榫头凸台外表面抵靠在所述第二环形槽的外圆周面上,通过第一环形槽和第二环形槽对叶片进行径向限位,且叶片榫头同时与所述平衡底座上的第一轴向支撑面、所述平衡盖板上的第二轴向支撑面接触,叶冠支靠在所述平衡底座的第三轴向支撑面上,通过第一轴向支撑面、第二轴向支撑面和第三轴向支撑面对叶片进行轴向限位。

7.另外,本发明还提供一种叶片互锁转子的平衡方法,采用如上所述的叶片平衡夹

具,包括以下内容:

8.将轮盘装配后进行平衡;

9.将整盘叶片安装在叶片平衡夹具上进行平衡;

10.基于轮盘的不平衡量和整盘叶片的不平衡量判断叶片装配完成后的转子不平衡量是否满足要求,若满足要求,则将整盘叶片装配至轮盘上,若不满足要求,则在叶片平衡夹具上对叶片位置进行调整,直至满足转子不平衡量要求。

11.进一步地,所述将整盘叶片安装在叶片平衡夹具上进行平衡的过程包括以下内容:

12.将平衡底座安装在平衡机上,并确保第一环形槽的内圆周面和第一轴向支撑面的跳动满足要求;

13.将整盘叶片按顺序放置在第一环形槽的内圆周面外侧,将榫头支靠在第一轴向支撑面上,将叶冠支靠在第三轴向支撑面上,使叶片处于水平状态;

14.将所有叶片聚拢,使叶片进气边的叶根榫头凸台内表面抵靠在第一环形槽的内圆周面上;

15.将平衡盖板对正平衡刻线放在叶片排气边,使叶片排气边的叶根榫头凸台外表面抵靠在第二环形槽的外圆周面上;

16.拧紧压紧螺母,将整盘叶片轴向压紧;

17.起动平衡机,检查整盘叶片的不平衡量与预期是否一致。

18.进一步地,所述将整盘叶片安装在叶片平衡夹具上进行平衡的过程还包括以下内容:

19.当整盘叶片的不平衡量与预期不一致时,松开压紧螺母,拿出平衡盖板,将需换位置的叶片沿径向由内向外拉出,将拟装入的叶片沿径向由外向内装入,再次安装好平衡盖板和压紧螺母后进行不平衡量检查,直至整盘叶片的不平衡量符合预期。

20.进一步地,整盘叶片采用偏重法进行放置在第一环形槽的内圆周面外侧,将重量矩大的叶片集中在一边,将重量矩小的叶片集中在另一边。

21.进一步地,所述基于轮盘的不平衡量和整盘叶片的不平衡量判断叶片装配完成后的转子不平衡量是否满足要求具体为:

22.将轮盘的不平衡量减去整盘叶片的不平衡量并取绝对值,若该绝对值小于转子要求的不平衡量和通过增加材料/去除材料造成的不平衡量之和,则满足要求,否则不满足要求。

23.进一步地,在将整盘叶片装配在轮盘上时,将整盘叶片的不平衡量所在位置与轮盘的不平衡量所在位置错开180

°

进行装配。

24.进一步地,在整盘叶片放置到位后,利用棉绳或橡皮绳缠绕在叶冠处,将所有叶片聚拢,并在安装完平衡盖板和压紧螺母后拆除棉绳或橡皮绳。

25.本发明具有以下效果:

26.本发明的叶片平衡夹具,通过将平衡底座安装在平衡机上,并将平衡盖板通过定位轴与平衡底座同轴心安装,整盘叶片安装在平衡底座和平衡盖板之间,并通过压紧螺母将平衡盖板轴向压紧在整盘叶片上,利用平衡底座和平衡盖板对整盘叶片进行轴向限位和径向限位,且相邻叶片之间通过折型叶冠进行轴向限位,防止叶片在平衡机上进行不平衡

量检查时沿轴向窜动和沿径向飞出。本发明通过采用叶片平衡夹具安装整盘叶片进行不平衡量检查,无需将叶片安装在轮盘上进行不平衡量检查,可以实现轮盘平衡和叶片平衡分开同步进行,将串行工序改为了并行工序,提高了转子装配效率,并且,在需要对叶片位置进行调整时,由于无需采用轮盘装配叶片,单片叶片在径向方向上的移动不再受到轮盘榫槽的限制,只需取下压紧螺母和平衡盖板将单片叶片沿径向取出或装入,也无需使用整盘叶片拆装工具,可直接在平衡机上调换叶片位置,减少了上下平衡机的次数,也省去了转子在平衡机和装配架之间的吊装过程,大大提升了叶片互锁转子的装配效率。

27.另外,本发明的叶片互锁转子的平衡方法,通过采用叶片平衡夹具安装整盘叶片在平衡机上进行平衡,无需采用轮盘装配叶片,可以实现轮盘平衡和叶片平衡分开同时进行,开创了轮盘、叶片分开平衡的先例,将现有的串行工序优化为并行工序,叶片平衡与轮盘平衡不干涉,为多个轮盘、叶片相互匹配提供了有利条件,大大缩短了叶片互锁转子的装配周期,提高了转子装配效率。并且,在需要对叶片位置进行调整时,由于无需采用轮盘装配叶片,单片叶片在径向方向上的移动不再受到轮盘榫槽的限制,只需取下压紧螺母和平衡盖板将单片叶片沿径向取出或装入,也无需使用整盘叶片拆装工具,可直接在平衡机上调换叶片位置,减少了上下平衡机的次数,也省去了转子在平衡机和装配架之间的吊装过程,大大提升了叶片互锁转子的装配效率。

28.除了上面所描述的目的、特征和优点之外,本发明还有其它的目的、特征和优点。下面将参照图,对本发明作进一步详细的说明。

附图说明

29.构成本技术的一部分的附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

30.图1是现有叶片互锁转子的相邻两叶片之间通过折型叶冠进行轴线限位的示意图。

31.图2是本发明优选实施例的叶片平衡夹具的剖面结构示意图。

32.图3是本发明优选实施例的平衡底座的结构示意图。

33.图4是本发明优选实施例的平衡盖板的结构示意图。

34.图5是图2中的局部放大示意图。

35.图6是本发明另一实施例的叶片互锁转子的平衡方法的流程示意图。

36.图7是图6中步骤s2的子流程示意图。

37.图8是图6中步骤s2的另一子流程示意图。

38.图9是本发明中将整盘叶片的不平衡量所在位置与轮盘的不平衡量所在位置错开180

°

装配的示意图。

39.图10是现有叶片与轮盘装配时的叶片排布示意图。

具体实施方式

40.以下结合附图对本发明的实施例进行详细说明,但是本发明可以由下述所限定和覆盖的多种不同方式实施。

41.如图2所示,本发明的优选实施例提供一种叶片平衡夹具,用于安装在平衡机上以

对整盘叶片进行平衡调整,包括平衡底座、平衡盖板、定位轴和压紧螺母,所述平衡底座安装在平衡机上,所述平衡盖板通过所述定位轴同轴心安装在所述平衡底座上,整盘叶片安装在所述平衡底座和平衡盖板之间,通过所述平衡底座和平衡盖板对整盘叶片进行径向限位和轴向限位,所述压紧螺母安装在所述定位轴上并位于所述平衡盖板的上方,用于将所述平衡盖板轴向压紧在整盘叶片上。

42.可以理解,本实施例的叶片平衡夹具,通过将平衡底座安装在平衡机上,并将平衡盖板通过定位轴与平衡底座同轴心安装,整盘叶片安装在平衡底座和平衡盖板之间,并通过压紧螺母将平衡盖板轴向压紧在整盘叶片上,利用平衡底座和平衡盖板对整盘叶片进行轴向限位和径向限位,且相邻叶片之间通过折型叶冠进行轴向限位,防止叶片在平衡机上进行不平衡量检查时沿轴向窜动和沿径向飞出。本发明通过采用叶片平衡夹具安装整盘叶片进行不平衡量检查,无需将叶片安装在轮盘上进行不平衡量检查,可以实现轮盘平衡和叶片平衡分开同步进行,将串行工序改为了并行工序,提高了转子装配效率,并且,在需要对叶片位置进行调整时,由于无需采用轮盘装配叶片,单片叶片在径向方向上的移动不再受到轮盘榫槽的限制,只需取下压紧螺母和平衡盖板将单片叶片沿径向取出或装入,也无需使用整盘叶片拆装工具,可直接在平衡机上调换叶片位置,减少了上下平衡机的次数,也省去了转子在平衡机和装配架之间的吊装过程,大大提升了叶片互锁转子的装配效率。

43.可选地,所述平衡盖板和平衡底座上均开设有沿轴向对称的空心环,减轻了夹具的重量,便于拆装。具体地,如图3和图4所示,所述平衡盖板和平衡底座上均设置有四个空心环,四个空心环均匀对称分布。

44.具体地,所述平衡盖板和平衡底座为圆盘,当然,在本发明的其它实施例中也可以是方形盘等其它中心对称结构。如图5所示,所述平衡底座上开设有第一环形槽,所述平衡盖板上开设有第二环形槽,第一环形槽的宽度大于第一环形槽,叶片进气边的叶根榫头凸台内表面抵靠在所述第一环形槽的内圆周面1c1上,叶片排气边的叶根榫头凸台外表面抵靠在所述第二环形槽的外圆周面2c1上,通过第一环形槽和第二环形槽对叶片进行径向限位。其中,第一环形槽的内圆周面1c1起到限制叶片最小内径的作用,第二环形槽的外圆周面2c1起到限位叶片最大外径的作用。而且,叶片榫头还同时与所述平衡底座上的第一轴向支撑面1a1、所述平衡盖板上的第二轴向支撑面2a1接触,叶冠则支靠在所述平衡底座的第三轴向支撑面1a2上,通过第一轴向支撑面1a1、第二轴向支撑面2a1和第三轴向支撑面1a2对叶片进行轴向限位。可以理解,所述叶片平衡夹具通过上述结构对叶片进行轴向限位和径向限位,保证了叶片在夹具上的布置位置和姿态与其在轮盘上的布置位置和姿态一致,并能防止平衡时叶片沿轴向窜动和沿径向飞出。

45.另外,如图6所示,本发明还提供一种叶片互锁转子的平衡方法,采用如上所述的叶片平衡夹具,其特征在于,包括以下内容:

46.步骤s1:将轮盘装配后进行平衡;

47.步骤s2:将整盘叶片安装在叶片平衡夹具上进行平衡;

48.步骤s3:基于轮盘的不平衡量和整盘叶片的不平衡量判断叶片装配完成后的转子不平衡量是否满足要求,若满足要求,则将整盘叶片装配至轮盘上,若不满足要求,则在叶片平衡夹具上对叶片位置进行调整,直至满足转子不平衡量要求。

49.可以理解,所述步骤s1和步骤s2可以同时进行。

50.可以理解,本发明的叶片互锁转子的平衡方法,通过采用叶片平衡夹具安装整盘叶片在平衡机上进行平衡,无需采用轮盘装配叶片,可以实现轮盘平衡和叶片平衡分开同时进行,开创了轮盘、叶片分开平衡的先例,将现有的串行工序优化为并行工序,叶片平衡与轮盘平衡不干涉,为多个轮盘、叶片相互匹配提供了有利条件,大大缩短了叶片互锁转子的装配周期,提高了转子装配效率。并且,在需要对叶片位置进行调整时,由于无需采用轮盘装配叶片,单片叶片在径向方向上的移动不再受到轮盘榫槽的限制,只需取下压紧螺母和平衡盖板将单片叶片沿径向取出或装入,也无需使用整盘叶片拆装工具,可直接在平衡机上调换叶片位置,减少了上下平衡机的次数,也省去了转子在平衡机和装配架之间的吊装过程,大大提升了叶片互锁转子的装配效率。

51.可以理解,如图7所示,所述步骤s2具体包括以下内容:

52.步骤s21:将平衡底座安装在平衡机上,并确保第一环形槽的内圆周面和第一轴向支撑面的跳动满足要求;

53.步骤s22:将整盘叶片按顺序放置在第一环形槽的内圆周面外侧,将榫头支靠在第一轴向支撑面上,将叶冠支靠在第三轴向支撑面上,使叶片处于水平状态;

54.步骤s23:将所有叶片聚拢,使叶片进气边的叶根榫头凸台内表面抵靠在第一环形槽的内圆周面上;

55.步骤s24:将平衡盖板对正平衡刻线放在叶片排气边,使叶片排气边的叶根榫头凸台外表面抵靠在第二环形槽的外圆周面上;

56.步骤s25:拧紧压紧螺母,将整盘叶片轴向压紧;

57.步骤s26:起动平衡机,检查整盘叶片的不平衡量与预期是否一致。

58.具体地,在所述步骤s21中,将平衡底座安装在平衡机上后,需要检查平衡底座上第一环形槽的内圆周面和第一轴向支撑面的跳动是否满足要求,确保平衡底座的安装精度。

59.可选地,在所述步骤s22中,整盘叶片采用偏重法进行放置在第一环形槽的内圆周面外侧,将重量矩大的叶片集中在一边,将重量矩小的叶片集中在另一边。本发明将叶片排布方法改进为偏重法,即允许整盘叶片具有更大的不平衡量,通过将重量矩大的叶片集中在一边,将重量矩小的叶片集中在另一边,从而获得整盘叶片的最大不平衡量,相比于常规的四象均匀法由于需要将叶片的不平衡量控制在尽可能小的范围内,故而需要反复调整叶片的位置,采用偏重法排布叶片,叶片的位置基本上不用调整。除非在特定情况下,比如已知某轮盘的不平衡量,需要叶片的不平衡量恰好在某个范围内,才需要调整叶片的位置。因此,本发明采用偏重法对叶片进行排布,叶片位置几乎不用调整,减少了叶片位置调整次数,提高了效率。

60.可以理解,在所述步骤s23中,在整盘叶片放置到位后,利用棉绳或橡皮绳缠绕在叶冠处,将所有叶片聚拢,并在后续安装完平衡盖板和压紧螺母后拆除棉绳或橡皮绳。

61.可以理解,在所述步骤s24中,在将整盘叶片聚拢后,再将平衡盖板对准叶片排气边盖上去,使叶片排气边的叶根榫头凸台外表面抵靠在第二环形槽的外圆周面上,实现对叶片榫头的径向定位。

62.可以理解,在所述步骤s25中,在盖上平衡盖板后,再将压紧螺母装入定位轴并拧紧,从而将平衡盖板轴向压紧在整盘叶片上,实现对叶片的轴向定位。

63.可以理解,在所述步骤s26中,在整盘叶片定位完成后,起动平衡机,检查整盘叶片的不平衡量是否与预期结果一致,若一致则将叶片平衡夹具和整盘叶片从平衡机下拆下来,等待与轮盘进行装配。

64.可选地,如图8所示,在本发明的另一实施例中,所述步骤s2还包括以下内容:

65.步骤s27:当整盘叶片的不平衡量与预期不一致时,松开压紧螺母,拿出平衡盖板,将需换位置的叶片沿径向由内向外拉出,将拟装入的叶片沿径向由外向内装入,再次安装好平衡盖板和压紧螺母后进行不平衡量检查,直至整盘叶片的不平衡量符合预期。

66.可选地,在所述步骤s3中,所述基于轮盘的不平衡量和整盘叶片的不平衡量判断叶片装配完成后的转子不平衡量是否满足要求具体为:

67.将轮盘的不平衡量减去整盘叶片的不平衡量并取绝对值,若该绝对值小于转子要求的不平衡量和通过增加材料/去除材料造成的不平衡量之和,则满足要求,否则不满足要求。

68.可以理解,转子上除了叶片和轮盘外还有其它零组件,最终要求转子在所有零组件都已装配好的状态下不平衡量满足要求,因此,要使轮盘的不平衡量与整盘叶片的不平衡量之差的绝对值尽可能地小于转子要求的不平衡量 通过增加材料或去除材料造成的不平衡量之和,以此基准进行装配,才能确保最终状态的转子不平衡量满足要求。

69.可以理解,如图9所示,在将整盘叶片装配在轮盘上时,将整盘叶片的不平衡量所在位置与轮盘的不平衡量所在位置错开180

°

进行装配。

70.可以理解,常规装配轮盘时需先对轮盘上零组件平衡获取各自的不平衡量,根据经验将各零件轻重点错开;叶片装配前测量单片叶片对旋转轴的重量矩,将叶片按重量矩从轻到重排序,再在四象限内交叉排布,尽可能使重量矩均匀,如图10所示。该方法对轮盘、叶片的位置排布要求高,而航空发动机叶片多为单数,叶片重量矩也十分分散,两片叶片重量矩差别随机,不可能在各象限内均匀排布,实际不平衡量都会超出预期,从而导致需要利用整盘叶片拆装工具反复拆下整盘叶片后对叶片位置进行调整,装配效率很低。而本发明中,由于整盘叶片平衡过程中采用偏重法排布叶片,可以将整盘叶片当作一个整体对待,可以获得整盘叶片不平衡量的确切值,在基于轮盘的不平衡量减去整盘叶片的不平衡量并取绝对值满足最终的转子不平衡量要求时,将整盘叶片不平衡量所在位置与轮盘的不平衡量所在位置错开180

°

进行装配,均匀质量差异会使得转子的静不平衡量最小,无需将对叶片进行反复调整,大幅提高了装配效率。

71.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。