1.本发明属于高温高压腐蚀测试技术领域,特别涉及一种高温高压氢腐蚀环境下的测试装置及方法。

背景技术:

2.煤气化制氢将是未来氢能经济的主要技术路线。超临界水气化制氢是一种非常有前途的煤的高效、洁净转化工艺。西安交通大学动力工程多相流国家重点实验室发明了“一种残液再循环的煤的超临界水气化制氢装置及方法”(申请公布号:cn106276788a)再次气化不仅可以提高煤浆气化效率,而且可以使系统接近零排放。

3.氢原子具有很高的活性,一旦有机会就可形成分子,易与其他元素形成气体分子,是不可逆过程,导致材料的脆性破坏。氢脆是金属材料在腐蚀性溶液中由于氢原子进入金属内部,使材料韧性降低而引起脆变的现象。氢是缩短金属零部件服役周期,危害服役安全的主要因素之一。随着气化反应器在工业上的应用以及对材料的更高要求,金属材料面临的氢脆问题愈发尖锐。

4.高温高压的条件会对材料造成严重的腐蚀,尤其是环境气氛中含有具有腐蚀性的氢气。因此对高温高压反应器选材的服役安全测试具有重要意义,但是目前尚未见任何针对该高温高压氢腐蚀环境下的高温高压反应器选材的测试装置。

技术实现要素:

5.本发明的目的在于提供一种高温高压氢腐蚀环境下的测试装置及方法,解决了现有技术中存在的问题。该系统及方法能够模拟材料在高温高压的氢腐蚀环境下的腐蚀情况,方便高效的评估金属材料的服役安全情况。

6.本发明通过以下技术方案实现:

7.一种高温高压氢腐蚀环境下的测试装置,包括:高温高压反应釜、送气单元和加热单元;

8.所述送气单元包括高压纯氢气瓶、高压纯二氧化碳气瓶、氢气增压泵和二氧化碳增压泵;高压纯氢气瓶出气口经氢气增压泵与高温高压反应釜进气口连接,高压纯二氧化碳气瓶出气口经二氧化碳增压泵与高温高压反应釜进气口连接;高温高压反应釜上设置有排气口;

9.加热单元用于加热高温高压反应釜。

10.优选的,高温高压反应釜包括釜盖、釜体和卡板,釜盖和釜体上端通过卡板和穿过卡板的螺栓固定连接,釜盖上设置有金属垫片,螺栓顶端压紧金属垫片,釜盖和釜体之间设置有环形金属石墨缠绕垫片。

11.优选的,高温高压反应釜内安装有夹具固定杆,夹具固定杆上安装有若干试样夹具。

12.优选的,所述送气单元还包括氮气瓶,氮气瓶经第一阀门与高温高压反应釜进气

口连接。

13.优选的,所述送气单元还包括氢气缓冲罐、二氧化碳缓冲罐、氢气排放阀、氢气减压阀、二氧化碳排放阀和二氧化碳减压阀;氢气增压泵出口端与氢气缓冲罐入口端连接,氢气缓冲罐的出口端分两路,两路分别与氢气排放阀和氢气减压阀相连,氢气减压阀与高温高压反应釜进气口连接;二氧化碳增压泵出口端与二氧化碳缓冲罐入口端连接,二氧化碳缓冲罐的出口端分两路,两路分别与二氧化碳排放阀和二氧化碳减压阀相连,二氧化碳减压阀与高温高压反应釜进气口连接。

14.进一步的,所述送气单元还包括氢气质量流量控制器和二氧化碳质量流量控制器,氢气减压阀经氢气质量流量控制器与高温高压反应釜进气口连接;二氧化碳减压阀经二氧化碳质量流量控制器与高温高压反应釜进气口连接。

15.优选的,还包括防爆玻璃,所述加热单元包括电加热炉和升温保温套,使用时,高温高压反应釜放置于电加热炉内,电加热炉外包覆升温保温套,高温高压反应釜和加热单元均安装在由防爆玻璃围成的密闭空间内。

16.优选的,还包括固定单元,所述固定单元包括电机、装置底座和连接在装置底座上的自动提升下降装置,自动提升下降装置包括平行于高温高压反应釜的提升导轨,高温高压反应釜上安装有滑块,滑块滑动置于提升导轨上,电机用于带动高温高压反应釜提升或下降。

17.优选的,还包括监控单元,所述监控单元用于对高温高压反应釜内的压力和温度及氢气和二氧化碳的流量进行控制。

18.一种高温高压氢腐蚀环境下的测试方法,基于所述的测试装置,将试样置于高温高压反应釜内,向高温高压反应釜内注入水,排尽高温高压反应釜内空气;分别启动氢气增压泵和二氧化碳增压泵,向高温高压反应釜内通入氢气和二氧化碳;氢气和二氧化碳通气完成后,启动加热单元,控制高温高压反应釜内的温度和压力使水达到超临界状态,进行腐蚀反应,反应结束后,关闭加热单元,冷却至常温,排出高温高压反应釜内气体;取出试样,对试样腐蚀情况进行分析。

19.与现有技术相比,本发明具有如下的有益效果:

20.本发明所述测试装置,使用时,将试样和水加入高温高压反应釜中,再通过送气单元向高温高压反应釜内通入氢气和二氧化碳,模拟高温高压氢腐蚀环境,测试该环境下不同材料的腐蚀情况,并且,通过对氢气和二氧化碳通入量的调节,可以在不同气液比条件下或不同气体混合比条件下,模拟不同腐蚀介质在高温高压下对不同材料的腐蚀情况,h2可在较大范围内任意调节,尤其适用于开展高浓度氢在高温高压环境中对材料的腐蚀研究。通过测试可以筛选出合适的材料,并研发出有效的腐蚀防控技术,不仅整个煤气化制氢系统的稳定性安全性得到保障,而且能大幅提高系统经济性,对金属材料服役安全和煤气化制氢系统的工业化应用具有重要意义。所述测试装置轻巧方便,适用于多场地,试验场地不受限制。

21.进一步的,本发明高温高压反应釜采用三段分体式设计(釜盖、卡板、釜体),通过采用螺栓将釜盖和卡板相连接,螺栓不直接将力作用于法兰,而是将力作用于金属垫片,避免了釜盖磨损,安装与拆卸简单方便。卡板连接及环形金属石墨缠绕垫片的设置,使高温高压反应釜密封性能好,可满足高温高压实验条件,密封工作压力范围为0~25mpa,工作温度

范围为0~650℃,可以研究超临界流体对试样的腐蚀破坏情况。

22.进一步的,本发明试样夹具设计简单巧妙,可实现多试样同时进行高温高压氢腐蚀测试,节约试验成本,极大提高腐蚀的测试率。

23.进一步的,氮气瓶的设置,可以用来排出釜内的空气及反应后的废气。

24.进一步的,缓冲罐的设置,可以用来减少系统压力波动。

25.进一步的,高温高压反应釜和加热单元布置在由防爆玻璃构成的密闭空间,可防止氢气意外泄露而造成爆炸事故,保障试验过程的安全性。

26.进一步的,本发明配有自动提升下降装置,通过电机带动实现高温高压反应釜提升下降,便于拆卸安装、操作方便。

附图说明

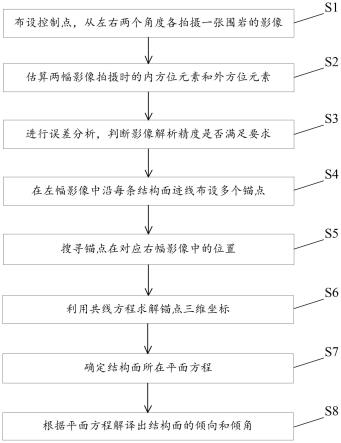

27.图1是本发明高温高压氢腐蚀环境下的测试装置的结构示意图。

28.图中标号为:1-氮气瓶、2-第一阀门、3-高压纯二氧化碳气瓶、4-第二阀门、5-二氧化碳增压泵、6-二氧化碳缓冲罐、7-二氧化碳排放阀、8-二氧化碳减压阀、9-二氧化碳质量流量控制器、10-高压纯氢气瓶、11-第三阀门、12-氢气增压泵、13-氢气缓冲罐、14-氢气排放阀、15-氢气减压阀、16-氢气质量流量控制器、17-进气阀、18-排气阀、19-安全阀、20-螺栓、21-金属垫片、22-釜盖、23-环形金属石墨缠绕垫片、24-釜体、25-卡板、26-试样夹具、27-夹具固定杆、28-提升导轨、29-电加热炉、30-升温保温套、31-防爆玻璃。

具体实施方式

29.为了进一步理解本发明,下面结合实施例对本发明进行描述,这些描述只是进一步解释本发明的特征和优点,并非用于限制本发明的权利要求。

30.本发明高温高压氢腐蚀环境下的测试装置,包括:主体单元、加热单元、监控单元、送气单元、固定单元以及检测单元,各子单元的详细方案如下。

31.参照附图1,所述主体单元包括呈直立式结构设置的高温高压反应釜,高温高压反应釜包括釜盖22、釜体24和卡板25,釜盖22和釜体24上端通过卡板25固定连接,卡板25与釜盖22通过螺栓20连接,并且釜盖22上设置有金属垫片21,螺栓20顶端压紧金属垫片21,釜盖22和釜体24之间设置有环形金属石墨缠绕垫片23,使釜盖22和釜体24之间围成密闭空间。金属垫片21为半圆环形。

32.参照附图1,釜体24内部安装有试样夹具26、夹具固定杆27、试样、热电偶,夹具固定杆27焊接在釜盖22下端,夹具固定杆27上安装试样夹具26,试样夹具26上安装试样。每个夹具固定杆27上每层最多同时安装3个试样夹具26,最多4层,即每个夹具固定杆27上最多同时安装12个试样,实现多试样同时进行高温高压氢腐蚀测试;热电偶的上端与设置在釜盖22顶部的热电偶安装座相连,热电偶的下端伸至釜体24内,热电偶的上端通过导线穿过热电偶安装座,引出至温度控制器。釜盖22上连接有进气阀17、排气阀18、安全阀19、压力表。高温高压反应釜材料选用inconel 625合金,对各种浓度的酸性溶液的有显著耐蚀性。

33.所述加热单元包括电加热炉29和升温保温套30。可以根据需要调节温度,温度控制范围为室温~650℃。在反应阶段,高温高压反应釜放置于电加热炉29内,电加热炉29外包覆升温保温套30,加热单元和主体单元均安装在防爆玻璃31内。

34.参照附图1,所述送气单元包括氮气瓶1、高压纯氢气瓶10、高压纯二氧化碳气瓶3、氢气增压泵12、二氧化碳增压泵5、氢气缓冲罐13和二氧化碳缓冲罐6、氢气质量流量控制器16、二氧化碳质量流量控制器9、氢气排放阀14、氢气减压阀15、二氧化碳排放阀7和二氧化碳减压阀8。氢气增压泵12的入口端与高压纯氢气瓶10相连,其出口端与氢气缓冲罐13相连,氢气缓冲罐13的出口端分两路,分别与氢气排放阀14和氢气减压阀15相连;氢气质量流量控制器16的入口端与氢气减压阀15相连,其出口端与进气阀17相连。二氧化碳增压泵5的入口端与高压纯二氧化碳气瓶3相连,其出口端与二氧化碳缓冲罐6相连;二氧化碳缓冲罐6的出口端分两路,分别与二氧化碳排放阀7和二氧化碳减压阀8相连。二氧化碳质量流量控制器9的入口端与二氧化碳减压阀8相连,其出口端与进气阀17相连。氢气排放阀14和二氧化碳排放阀7的出口端连接金属毛细管通室外大气。氮气瓶1经第一阀门2与进气阀17相连。

35.所述固定单元包括所述固定单元包括电机、装置底座和连接在装置底座上的自动提升下降装置,自动提升下降装置包括平行于高温高压反应釜的提升导轨28,高温高压反应釜上固定有滑块,滑块滑动安装在提升导轨上,电机用于带动高温高压反应釜提升或下降。

36.所述监控单元用于对整个装置的压力、温度、气体质量流量进行控制,包括温度显示器、温度控制器、压力显示器、压力控制器、控制面板和紧急开关,压力控制范围为0~25mpa,工作温度范围为0~650℃。温度控制器接收热电偶的温度测量数据,根据该温度测量数据通过调节电加热炉29对温度进行调节,压力控制器接收压力表的压力测量数据,根据该压力测量数据通过调节氢气增压泵12和二氧化碳增压泵5对压力进行调节,配有氢气缓冲罐13和二氧化碳缓冲罐6保证系统稳压。通过调节氢气质量流量控制器16和二氧化碳质量流量控制器9对氢气和二氧化碳质量流量进行调节控制。所述测试装置通过设置减压阀、热电偶等有效控制温度压力,控制面板能够直观的对试验参数进行检测和调节。

37.所述检测单元包括宏观检测装置和微观检测装置两部分,宏观检测装置包括慢拉伸试验机、电子天平,慢拉伸试验机检测抗拉强度和屈服强度,电子天平进行增重分析和电镜进行腐蚀深度分析,微观检测装置包括场发射扫描电子显微镜(ffsem)、辉光放电光谱仪、x射线衍射仪,通过场发射扫描电子显微镜(ffsem)来观测试样表面形貌和腐蚀产物成分,通过辉光放电光谱仪分析腐蚀层和基质中h元素的分布情况,通过x射线衍射仪表征腐蚀产物中元素分布。最后对试样进行粗磨、精磨和再抛光,应用ffsem观察测试样品断面形貌。通过多个宏观和微观检测方法,评估材料在高温高压氢环境下的腐蚀情况。对金属材料服役安全和煤气化制氢系统的工业化应用具有重要意义。

38.为便于进一步阐述系统的工作过程,现对具体实施例的运行工况做出如下声明:

39.高温高压反应釜的运行压力为25mpa,最高温度不超过650℃;高温高压反应釜的进气阀内h2/co2混合气体中h2浓度为60%,到达反应温度时,超临界水分压20mpa,h2分压3mpa,co2分压2mpa,反应时间1000h,挂片试样尺寸15mm

×

15mm

×

2mm,氢气流量为9.6nl/min,二氧化碳流量为10nl/min,氮气流量为10nl/min。

40.实验系统的详细操作步骤如下:

41.(1)准备阶段

42.①

检查装置气密性,检查高压纯氢气瓶10、高压纯二氧化碳气瓶3和氮气瓶1中气体的压力;

43.②

试样预处理:实验材料经线切割加工成15mm

×

15mm

×

2mm尺寸,并且试样边缘处有用于悬挂的直径为2mm的圆形小孔,试样依次经过砂纸打磨、丙醇溶液中浸泡、超声清洗、低温吹干后,用电子天平称重并记录,悬挂在高温高压反应釜内,向釜内注入适量纯水,对照组试样在慢拉伸试验机上测抗拉强度和屈服强度;

44.③

打开监控单元,确保各温度、压力、质量流量测控位点功能正常;

45.(2)进气阶段

46.①

各阀门状态初始化:打开第一阀门2和排气阀18,持续通氮气30min,排尽釜内空气;

47.②

关闭排气阀18和第一阀门2,停止通氮气,打开安全阀19;

48.③

打开高压纯氢气瓶10上的第三阀门11和高压纯二氧化碳气瓶3上的第二阀门4,分别启动氢气增压泵12和二氧化碳增压泵5,打开氢气减压阀15和二氧化碳减压阀8,设置输出压力为5mpa;

49.④

通过监测氢气质量流量控制器16和二氧化碳质量流量控制器9,当充氢量达0.055mol,关闭第三阀门11,充二氧化碳量达0.036mol,关闭第二阀门4。

50.⑤

关闭进气阀17;

51.(3)反应阶段

52.①

启动加热单元,打开电加热炉29,通过控制面板实时监测反应釜内温度压力,温度控制在650

±

5℃,压力控制在25

±

0.5mpa,反应时间1000h;

53.(4)排气阶段

54.①

反应结束后,关闭加热单元,自动冷却至常温,打开排气阀18排气;打开第一阀门2和进气阀17,通入氮气,排尽釜内废气;

55.②

启动自动提升装置,打开高温高压反应釜;

56.③

取出试样,低温烘干待用;

57.④

关闭监控单元;

58.(5)检测阶段

59.①

宏观检测:实验后试样在电子天平上称重,进行腐蚀增重分析;利用电子显微镜分析腐蚀深度,计算腐蚀速率;利用慢拉伸试验机测抗拉强度和屈服强度,与对照组进行对比分析;

60.②

微观检测:通过场发射扫描电子显微镜(ffsem)来观测试样表面形貌和腐蚀产物成分、辉光放电光谱仪分析腐蚀层和基质中h元素的分布情况、x射线衍射仪表征腐蚀产物中元素分布。对试样进行粗磨、精磨和再抛光,应用ffsem观察测试样品断面形貌。

61.③

实验结束后,清理打扫实验装置,恢复实验前状态。

62.本实施例高温高压反应釜容积140ml,添加纯水0.37mol,即纯水6.6g,氢气0.055mol,二氧化碳0.036mol,在反应温度压力(650℃,25mpa)下,水分压20mpa,氢气分压3mpa,二氧化碳分压2mpa。不同反应器容积,添加各组分含量不同,需要进行调试。

63.本发明的实验测量装置及方法,仅需将送气单元进行适当改造,即可用于氢气与其他气体的高温高压超临界腐蚀的相关研究,包括但不限于硫化氢、氯气、二氧化硫等。

64.本发明的实验系统及方法,可与更多不同形式的检测方式耦合,以扩展其检测手段与检测精度。

65.通过上述具体实施例,本发明的初衷、技术方案、实现过程及科学价值得以进一步阐明。需特别强调的是,该实施例仅为本发明的举例说明,并不用于限制本发明。凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。