1.本发明涉及换能器阵领域,特别是涉及一种用于安装多波束系统箱体以及换能器阵安装 方法。

背景技术:

2.海洋覆盖着整个地球约71%表面积,海洋及海底蕴藏着丰富的资源。随着社会经济的发 展,陆地资源逐渐匮乏,各国逐渐认识到海洋资源开发、海洋经济发展,以及海洋生态环境 保护的重要性。由此,近年来各国加快了海洋资源勘探、开发和利用的步伐。科考船作为人 类调查和研究深海大洋的核心载体工具也有了全新诉求和飞速发展。

3.深水多波束测深系统,主要用于海底地形地貌探测、地球物理和资源探测、水深测量、 海底构造和底流研究,是开展海洋科学研究的核心、基础设备。现有的多波束系统安装技术 是在船体结构建造完成后,再分步安装多波束系统各组件,这种方法多适用于新建船舶。对 于已营运船舶,在后期决定加装多波束系统(或对原多波束系统进行升级换代)时,则会出 现原船体结构与多波束箱体不匹配、结构精度不达标等情况。如仿照传统安装模式,采用先 对船底处的结构进行改造,再安装多波束系统的方法。但此时整个船舶是正态,结构改造只 能仰态施工,无论是焊接还是精度控制都将难度大增,由此也导致了施工进度缓慢,延长了 船台/船坞周期,占用更多的人力资源,最终会使成本显著增加。

技术实现要素:

4.鉴于以上所述现有技术的缺点,本发明要解决的技术问题在于提供一种用于安装多波束 系统箱体以及换能器阵安装方法。

5.本发明提出一种用于安装多波束系统箱体,包括换能器阵箱体,该换能器箱体包括箱体 顶板、箱体底板和连接所述箱体顶板与所述箱体底板的箱体侧板;所述箱体底板开设有换能 器阵安装孔;所述换能器阵箱体内安装有换能器安装基座,所述换能器安装基座连接于所述 箱体顶板上,所述换能器安装基座包括基板、过渡板以及连接所述基板与所述过渡板的位置 调整组件;所述过渡板连接于所述箱体顶板的下端面,所述基板用于连接换能器阵。

6.优选地,所述位置调整组件包括若干连接角钢、第一调整螺栓和第二调整螺栓;所述第 一调整螺栓连接所述过渡板与所述连接角钢的第一端,所述第二调整螺栓连接所述基板与所 述连接角钢的第二端。

7.优选地,所述过渡板之间还连接有加强肋板。

8.一种换能器阵的安装方法,采用上述的用于安装多波束系统的箱体,包括如下步骤:根 据换能器阵安装在船体的位置,在所述船体上设定第一预定安装直线,在所述换能器阵的上 端面设定第二预定安装直线;s1、反态装配箱体:配备箱体顶板、箱体侧板、箱体底板、过 渡板、基板和位置调整组件;根据换能器阵安装在船体的安装位置,确定箱体顶板的第一预 定直线和基板下端面的第二预定直线,根据换能器阵的上端面、下端面的相对位

置关系,以 及换能器阵的外部尺寸基板下端面的预定端面位置;焊接所述箱体侧板与箱体顶板、箱体底 板与所述箱体侧板,通过所述位置调整组件连接所述过渡板与基板;其中,当所述基板的下 端面位于所述预定端面位置,所述换能器阵安装于所述基板上,则换能器阵的下端面与所述 底板的下端面齐平;s2、将箱体正态装配在船体外底板上:将所述箱体装配于所述船体外底 板上,所述第一预定直线与所述船体外底板的第一预定安装直线重合;s3、调整所述基板下 端面位置,使得所述基板下端面位于所述预定端面位置,使用所述位置调整组件将基板固定 于所述过渡板上;s4、安装换能器阵,将所述换能器阵安装于所述基板上,所述第二预定直 线与所述第二预定安装直线重合。

9.优选地,所述位置调整组件包括若干连接角钢、第一调整螺栓和第二调整螺栓;所述第 一调整螺栓连接所述过渡板与所述连接角钢的第一端,所述第二调整螺栓连接所述基板与所 述连接角钢的第二端;在步骤s1中,通过所述位置调整组件连接所述过渡板与基板,所述过 渡板与所述连接角钢之间的第一调整螺栓,所述基板与所述连接角钢之间的第二调整螺栓处 于未拧紧状态;在步骤s3中,当所述基板下端面位于所述预定端面位置时,拧紧所述第一调 整螺栓和第二调整螺栓。

10.优选地,还包括步骤s5,在所述换能器阵安装孔内安装封板,填充所述换能器阵下端面 与所述箱体底板的下端面之间的间隙。

11.如上所述,本发明涉及的一种用于安装多波束系统箱体以及换能器阵的安装方法,用于 安装多波束系统的箱体结构可单独进行反态制造,方便简单,箱体结构正态安装于船底外板 后,可通过位置调整组件对基板下端面调整至预定端面位置,最后进行换能器阵和多波束系 统的安装,尽量避免了人员在船底外板的仰态施工的前提下,实现了精度控制,提高了建造 效率,缩短了施工周期,降低了生产成本。

附图说明

12.图1为本发明实施例中一种用于安装多波束系统箱体的仰视图。

13.图2为本发明实施例中一种用于安装多波束系统箱体的结构示意图。

14.图3为本发明实施例中一种用于安装多波束系统箱体预定端面位置的示意图。

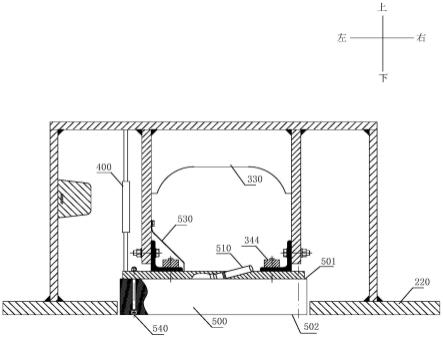

15.图4为本发明实施例中一种用于安装多波束系统箱体上安装有换能器阵的结构示意图。

16.图5为本发明实施例中第一换能器阵箱体与第二换能器阵箱体的结构示意图。

17.附图标记说明:

18.100、换能器阵箱体;110、第二换能器阵箱体;120、第一换能器阵箱体;200、箱体顶 板;201、第一预定直线;210、箱体侧板;220、箱体底板;221、换能器阵安装孔;300、换 能器安装基座;310、基板;311、第二预定直线;320、过渡板;330、加强肋板;340、位置 调整组件;341、连接角钢;342、第一调整螺栓;343、第二调整螺栓;344、压板;350、预 定端面位置;400、调节螺杆;500、换能器阵;501、换能器阵上端面;502、换能器阵下端 面;510、换能器电缆;520、牺牲阳极;530、接地线;540、换能器螺栓。

具体实施方式

19.以下由特定的具体实施例说明本发明的实施方式,熟悉此技术的人士可由本说明

书所揭 露的内容轻易地了解本发明的其他优点及功效。

20.须知,本说明书所附图式所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的 内容,以供熟悉此技术的人士了解与阅读,并非用以限定本发明可实施的限定条件,故不具 技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本发明所能 产生的功效及所能达成的目的下,均应仍落在本发明所揭示的技术内容得能涵盖的范围内。 同时,本说明书中所引用的如“上”、“下”、“左”、“右”、“中间”等的用语,亦仅为便于叙 述的明了,而非用以限定本发明可实施的范围,其相对关系的改变或调整,在无实质变更技 术内容下,当亦视为本发明可实施的范畴。

21.如图1到图5所示,一种用于安装多波束系统箱体的实施例,包括换能器阵箱体100, 该换能器箱体100包括箱体顶板200、箱体底板220和连接所述箱体顶板200与所述箱体底 板220的箱体侧板210。箱体底板220开设有换能器阵安装孔221;换能器阵箱体100内安装 有换能器安装基座300,换能器安装基座300连接于箱体顶板200上,换能器安装基座300 包括基板310、过渡板320以及连接基板310与过渡板320的位置调整组件340;箱体顶板上 端面设定有第一预定直线201,基板310下端面上设定有第二预定直线311,第一预定直线 201与第二预定直线311位于同一竖直面上。

22.其中,船底外板上设定有与第一预定直线201相对应的第一预定安装直线;换能器阵500 上端面上设定有与第二预定直线311相对应的第二预定安装直线。安装时,仅需要通过第一 预定直线201与第一预定安装直线重合即可实现换能器阵箱体100安装在船底外板上;第二 预定直线311与第二预定安装直线的重合可实现换能器阵500与安装换能器阵箱体100相对 位置的确定;进而实现换能器阵500与船底外板相对位置的确定。

23.如图5所示,第一换能器阵箱体120的第一预定直线一在其沿着长度方向延伸的对称轴 面上,相应的,船体外板的第一预定安装直线一为船体的船舯线。第二换能器阵箱体110的 第一预定直线二也在其沿着长度方向延伸的对称轴面上,相应的船体外板的第一预定安装直 线二为船体相应的肋位线。具体的工程中,第一换能器阵120为发射换能器阵,第二换能器 阵110为接收换能器阵。

24.位置调整组件340包括若干连接角钢341、第一调整螺栓342和第二调整螺栓343;第一 调整螺栓342连接过渡板320与连接角钢341的第一端,第二调整螺栓343连接基板310与 连接角钢341的第二端;换能器阵箱体100的过渡板320上开设有与第一调整螺栓342适配 的第一螺孔,基板310上开设有与第二调整螺栓343适配的第二螺孔。

25.通过第一螺孔与第二螺孔位置的开设,能够基本确定基板310的安装位置。通过第一螺 栓与第二螺栓可以对于过渡板320与基板310的相对位置进行微调。

26.所述相对的过渡板320之间还连接有加强肋板330,用于加强整个换能器安装基座300 的强度。

27.如图1到图5所示,本发明还提供了一种换能器阵的安装方法的实施例,采用上述用于 安装多波束系统换能器阵箱体100;包括如下步骤:在所述船底外板上设定第一预定安装直 线,在所述换能器阵500的上端面设定第二预定安装直线;s1、反态装配换能器阵箱体100: 配备箱体顶板200、箱体侧板210、箱体底板220、过渡板320、基板310和位置调整组件340; 根据换能器阵500安装在船体的安装位置,确定箱体顶板200的第一预定直线201和基板310 安装端面的第二预定直线311,根据换能器阵500的上端面510、下端面502分别与

水平面的 角度,以及换能器阵500的外部尺寸确定基板310下端面的预定端面位置350;焊接所述箱 体侧板210与箱体顶板200、箱体底板220与所述箱体侧板210,通过所述位置调整组件340 连接所述过渡板320与基板310;其中,当所述基板310的下端面位于所述预定端面位置, 所述换能器阵500安装于所述基板310上,则换能器阵500的下端面与所述底板的下端面齐 平;所述第一预定直线201与第二预定直线311位于同一竖直面上;s2、将换能器阵箱体100 正态装配在船体外底板上:将所述换能器阵箱体100装配于所述船体外底板上,所述第一预 定直线201与所述船体外底板的第一预定安装直线重合;s3、调整所述基板310下端面位置, 使得所述基板310下端面位于所述预定端面位置,使用所述位置调整组件340将基板310固 定于所述过渡板320上;s4、安装换能器阵500,将所述换能器阵500安装于所述基板310 上,所述第二预定直线311与所述第二预定安装直线重合。

28.需要说明的是,根据实际要求,换能器阵500安装在换能器阵箱体100上后的最终状态 为换能器阵500的下端面与水平面平行。而换能器阵上端面501与换能器阵下端面502一般 为平行状态或者呈某个角度。因此,可以通过具体的换能器阵上端面501与换能器阵下端面 502的位置关系以及换能器阵的外部尺寸,确定基板310下端面需要处于的位置,也就是本 发明中所定义的预定端面位置350。具体的,可根据换能器阵上端面501、换能器阵下端面 502与水平面的角度,确定该预定端面位置与水平面的角度;根据换能器阵在上下方向的厚 度,确定该预定端面位置与箱体底板下端面的距离。在本实施例中,换能器阵上端面501与 换能器阵下端面502平行,因此,仅需要保证基板310的下端面与水平面平行即可。

29.其中,反态制造指的是换能器阵箱体100制造过程中,换能器阵箱体100的放置方向与 安装在船体时换能器阵箱体100的放置方向相反。具体的,就是箱体顶板200放置在制作台 上,箱体顶板200下端面朝上,箱体侧板210等依次进行焊接。相应的,将换能器阵箱体100 正态装配在船体外底板上,即是箱体顶板200抵在船体船底外板上,将制作完成的换能器阵 箱体100焊接在船底外板上。

30.通过首先对换能器阵箱体100的单独反态制造,方便简单,并且,通过第一预定直线 201与第一预定安装直线的配合、第二预定直线311与第二预定安装直线的配合,可实现换 能器阵箱体100与船体、换能器阵箱体100与换能器阵500的精准安装;箱体结构正态安装 于船底外板后,可通过位置调整组件对基板310下端面调整至预定端面位置,最后进行换能 器阵和多波束系统的安装,尽量避免了人员在船底外板的仰态施工的前提下,实现了精度控 制,提高了建造效率,缩短了施工周期,降低了生产成本。

31.具体的,在本实施例中,所述箱体顶板200、箱体侧板210、箱体底板220、过渡板320 和基板310均为平直的板材,并且根据设计尺寸切割得到箱体顶板200、过渡板320以及基 板310。按设计尺寸切割过渡板320,由于基板310下端面最终与水平面齐平,因此过渡板 320的高度尺寸公差控制在

±

2mm内。在过渡板320上、基板310上、以及箱体侧板210分 别加工用于固定连接角钢341的腰圆形孔和用于固定多波束的接地片的圆形螺孔,各螺孔均 以过渡板320与箱体顶板200的连接端部为定位基准点,位置度偏差均控制在

±

2mm内。

32.在为了方便表述,在本实施例中,可将该箱体顶板200、过渡板320和基板310理想化 为无厚度的平板。其中,箱体顶板200即为对称图形,第一预定直线201即为其对称直线, 相应的第一预定安装直线为船底外板的船舯线。且箱体顶板200沿着与水平面平行的方向

布 置,过渡板320对称焊接于箱体顶板200的两侧,且过渡板320与箱体顶板200垂直装配。

33.在进行装配时,为了进一步保证装配的精准度,过渡板320与预安装位置的公差控制在

ꢀ±

3mm内,过渡板320与箱体顶板200的垂直度公差控制在1

°

内。实际焊接时候,焊接顺 序遵循双数焊工对称施焊原则,采用分中逐步退焊、用小焊接参数焊接。为了保证过渡板320 的强度,还可在过渡板320之间装设加强肘板。实际焊接时,焊接顺序遵循双数焊工对称施 焊原则,并对过渡板320变形量进行过程监控,防止过渡板320精度超差。

34.将箱体侧板210沿着四周装配在所述箱体顶板200的下端面上,并在换能器阵箱体100 内板内侧安装牺牲阳极520。在箱体侧板210下装配箱体底板220,所述箱体底板220的下端 面与水平面平行;其中,箱体底板220预留的换能器阵安装孔221与换能器阵500待安装位 置的上下方向上大致对齐。

35.换能器阵箱体100制作完成后,可标注船艏和船艉标识。对换能器阵箱体100进行喷涂。 可将换能器阵箱体100过渡板320上的螺孔用腻子进行封堵,同时,对牺牲阳极520进行包 裹保护。对换能器阵箱体100进行冲砂,并进行涂装保护。

36.位置调整组件340包括若干连接角钢341、第一调整螺栓342和第二调整螺栓343;第一 调整螺栓342连接过渡板320与连接角钢341的第一端,第二调整螺栓343连接基板310与 连接角钢341的第二端;在步骤s1中,通过位置调整组件340连接过渡板320与基板310, 过渡板320与连接角钢341之间的第一调整螺栓342,基板310与连接角钢341之间的第二 调整螺栓343处于未拧紧状态,便于后期对于基板310下端面位置的调整;在步骤s3中,当 基板310下端面位于预定端面位置350时,拧紧第一调整螺栓342和第二调整螺栓343,进 而实现基板310下端面精确得调整至预定端面位置350。

37.具体的,对基板310下端面位置进行调整时,通过第一调整螺栓342与第二调整螺栓343, 将基板310下端面调整至预定端面位置350并固定。在本实施例中,可在基板310的上端面 与箱体底板220上临时焊接调节螺杆400,再通过调节螺杆400的伸缩对箱体底板220的相 对高度进行调整,最终锁紧第一调整螺栓342与第二调整螺栓343,实现换能器阵箱体100 基板310的定位。临时焊接并应用调节螺杆400,方便基板位置的调整,并且可减少操作工 人数量。

38.由于本实施例的基板310下端面调整至预定端面位置时,基板310下端面与水平面平行。 故而,调整过程中可将基板310的平面度公差控制在3mm之内;在锁紧第二调整螺栓343 时,若发现局部超差,可在通过在第二调整螺栓343的螺帽与连接角钢341之间增加垫片的 形式,使得第二调整螺栓343能够紧固到位。最终,通过压板344将基板310固定在连接角 钢341上。

39.通过伸长或缩短调节螺杆400,调整基板310下端面与预定端面位置350之间的相对高 度,通过第一调整螺栓342进行固定,其中,基板310下端面的高差可控制在

±

1mm内。

40.基板310位置调整完成后,可将接地线530固定在连接角钢341上,连接角钢341与过 渡板320之间小焊角进行满焊,焊角大小为5mm。焊接采用小电流,分中逐步退焊,焊接过 程中,对基板310的平面度进行监控。拆除第一调整螺栓342,将换能器阵500固定在基板 310上,同时敷设换能器电缆510至指定舱室内,电缆束在换能器阵箱体100内需绑扎固定 防止晃动磨损。

41.再在换能器阵下端面502与箱体底板220下端面的剩余间隙处安装封板,使得换能

器阵 500工作状态更加稳定。封板外形按实际剩余空间现场切割。其中,外露于船体外的螺栓凹 槽(包含封板螺栓处、换能器螺栓540)处,以及换能器与箱体底板220开孔间的缝隙均用 腻子溜平。最后,对换能器阵500的外露面,也就是下端面502进行涂装保护,防止海生物 附着。

42.最后,对换能器阵500的系统附件进行安装。安装舱室内的接收机、控制站等系统终端 附件,系统完整安装完毕后,在船舶下水前,测量换能器声学中心与罗经运动传感器、gps 坐标的相对位置,用于修正系统偏差。

43.上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技 术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡 所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等 效修饰或改变,仍应由本发明的权利要求所涵盖。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。