1.本技术涉及智能制造质量在线无损检测的技术领域,尤其涉及基于透射式激光超声的增材制造在线检测装置及方法。

背景技术:

2.金属增材制造技术是一种以金属粉末或丝材为原料,以高能热源作为刀具来制备高性能金属构件的新型制造技术。但是由于其将材料进行熔化并往复堆积的工艺特点,在制造过程中容易产生气孔、夹渣、裂纹等缺陷。这些缺陷尺寸与分布随机,并且会受到残余应力的影响而延迟出现,最终影响产品的质量与使用寿命。

3.对于在线检测技术而言,其具备打印面无接触、对构件无损伤、能够实现层内、层间等埋藏缺陷检测的技术要求。在众多无损检测技术中,超声检测技术能够很好的满足这些需求。例如激光超声技术具有高精度、非接触的优势,已被国内外学者研究应用于金属增材制造在线监测过程中。但是超声检测技术目前仍存在一些问题:(1)尽管激光超声在线检测技术可以在打印面实现无接触扫描,激光超声激发的超声信号强度和稳定性较差,一般用于表面以及亚表面缺陷检测,而对埋藏缺陷的检测能力不足。并且对于延迟裂纹缺陷,激光超声手段难以检出。(2)压电超声技术虽然激励的超声波能量高且较稳定,但是在在线检测过程中,超声传感器需固定无法移动,限制了检测范围,还有较多结构信号的干扰。(3)目前大部分超声检测技术都是超声信号的激励/接收位于同一检测面,这种检测方式导致超声波从激发到接收经历了传播以及反射过程,在增材制造样品粗糙度以及内部复杂结构导致的高衰减的影响下,使得超声能量信号损失大,使得信噪比很低。另外,在检测过程中,采集的是超声波的a扫信号,虽然a扫信号能够实时获取,但是难以对缺陷进行直观显示。

4.因此,针对金属增材制造埋藏缺陷在线监测手段缺乏的问题,亟待开发一种基于超声无损检测技术的在线监测装置及方法。

技术实现要素:

5.有鉴于此,本技术提供基于透射式激光超声的增材制造在线检测装置及方法,能够有效解决现有技术激光超声在线检测装置存在的超声波能量低、信号不稳定以及埋藏缺陷的检测能力不足的问题。

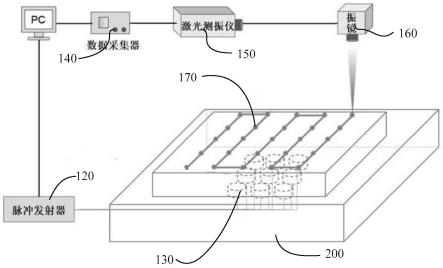

6.第一方面,本技术提供一种基于透射式激光超声的增材制造在线检测装置,包括:超声激励模块、激光超声接收模块和数据采集及成像模块。

7.所述超声激励模块包括压电传感器和脉冲发射器;所述激光超声接收模块包括激光测振仪、光学头和扫描振镜;所述数据采集及成像模块包括运动控制卡和数据采集卡;

8.所述压电传感器被配置于基板背部并用以激励超声信号,所述压电传感器连接用以发射脉冲信号的脉冲发射器;

9.所述激光测振仪连接用以产生检测激光的所述光学头,所述检测激光经过所述扫描振镜入射在打印件的表面;所述激光测振仪用于收集经过所述压电传感器激励的超声信

号;所述超声信号由接收激光在所述打印件表面的反射光携带,反射光经扫描振镜传输至激光测振仪;

10.所述运动控制卡用于控制所述检测激光在所述打印件的表面按照预定轨迹进行扫描;所述数据采集卡用于保存所述激光测振仪采集的所述超声信号。

11.可选地,所述压电传感器呈阵列排布于基板背部。

12.可选地,所述检测激光光斑垂直入射在所述打印面的表面。

13.第二方面,本技术提供一种基于透射式激光超声的增材制造在线检测方法,使用如上述基于透射式激光超声的增材制造在线检测装置进行检测。

14.可选地,所述检测的过程包括:

15.s1.阵列探头激励和阵列扫描接收的数据采集:在基板背部设置m1*m2个压电传感器,构成阵列激励源进行依次激励超声波;将其对侧的打印件表面对应的阵列中心设置为阵列扫描接收的中心,将检测激光的光斑按照预定的描间距d在水平方向进行n*n扫描接收,从而每个压电传感器能够获取超声数据矩阵b=(n,n,t),n=1

…

n,t=1

…

tn,其中n为扫描阵列的行数与列数,tn为采样长度;

16.s2.对单个压电传感器的超声数据矩阵内的每一个扫描点的a扫信号依次做均值化处理、降噪处理、希尔伯特变换处理,从而获取具有低噪声水平、波形不上下跳跃的超声a扫信号;

17.s3.根据压电传感器的超声覆盖范围设置相应大小的成像区域,根据衍射横波的传播规律对成像区域内的每一个点进行声程计算来提取每一个扫描点a扫信号对应声时的幅值进行延时叠加,作为该成像点的强度值d;

18.s4.根据所述成像点的强度值d得到区域的缺陷三维成像图。

19.可选地,所述“根据所述成像点的强度值d得到区域的缺陷三维成像图”具体为:将所有成像点的强度值d组成一个三维幅值矩阵r,以绘制该区域的缺陷三维成像图。

20.可选地,所述s2中所述降噪方法具体为:以sym8为基于小波基函数的小波降噪方法。

21.可选地,s3中所述设置相应大小的成像区域,该区域的高度为扫描区域在打印层的厚度。

22.以上提供基于透射式激光超声的增材制造在线检测装置及方法,其有益效果在于:

23.通过压电传感器在基板底部激励超声波,检测激光在打印面扫描接收的透射式检测方案,将采集的数据结合延时叠加、小波降噪等方法实现了金属增材制造埋藏缺陷的三维成像。解决了三个方面的问题:(1)用压电传感器替代激光作为激励源,避免了激光超声信号能量低且不稳定导致埋藏缺陷检测能力不足的问题。(2)通过阵列式的超声传感器布局,解决了单传感器超声覆盖范围不足的问题。在打印面扫描接收的透射式检测方案还避免了部分结构信号的干扰。(3)通过延时叠加、小波降噪等方法解决了增材制造打印件内部衰减大、信噪比低的问题,在此基础上该方法实现了埋藏缺陷的三维可视化。

附图说明

24.下面结合附图,通过对本技术的具体实施方式详细描述,将使本技术的技术方案

及其它有益效果显而易见。

25.图1为本技术实施例提供基于透射式激光超声的增材制造在线检测装置图。

26.图2为本技术实施例提供超声三维成像方法原理图。

27.图3为本技术实施例提供0.5mm直径大小缺陷的三维可视化成像示意图。

28.图4为本技术实施例提供1mm直径大小缺陷的三维可视化成像示意图。

29.图5为本技术实施例提供1.5mm直径大小缺陷的三维可视化成像示意图。

30.图6为本技术实施例提供2mm直径大小缺陷的三维可视化成像示意图。

31.图7为本技术实施例提供2.5mm直径大小缺陷的三维可视化成像示意图。

32.图8为本技术实施例提供5mm深度缺陷的三维可视化成像示意图。

33.图9为本技术实施例提供10mm深度缺陷的三维可视化成像示意图。

34.图10为本技术实施例提供15mm深度缺陷的三维可视化成像示意图。

35.图11为本技术实施例提供20mm深度缺陷的三维可视化成像示意图。

36.图12为本技术实施例提供25mm深度缺陷的三维可视化成像示意图。

37.其中,图中元件标识如下:

38.120-脉冲发射器;130-压电传感器;140-数据采集卡;150-激光测振仪;160-扫描振镜;170-扫描阵列;200-基板。

具体实施方式

39.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

40.实施例1

41.参考图1和图2,本实施例提供基于透射式激光超声的增材制造在线检测装置,包括:超声激励模块、激光超声接收模块、数据采集及成像模块;上述的超声激励模块包括压电传感器130和脉冲发射器120;上述的激光超声接收模块包括激光测振仪150、光学头和扫描振镜160;上述的数据采集及成像模块包括运动控制卡和数据采集卡140。

42.上述压电传感器130置于基板200背部激励超声信号,上述的脉冲发射器120用于连接压电传感器130发射脉冲信号;上述激光测振仪150用于连接光学头发射一定波长的检测激光;上述的检测激光经过扫描振镜160入射在上述打印件的表面;上述激光测振仪150用于收集上述压电传感器130置于基板200背部激励的超声信号;上述的超声信号由接收激光在上述打印件表面的反射光携带,反射光经扫描振镜160返回激光测振仪150;上述的运动控制卡用于实现扫描振镜160内部x、y轴电机的偏转,控制上述的检测激光在上述的打印件的表面按照一定的轨迹进行扫描;上述的数据采集卡140用于保存上述的激光测振仪150采集的上述的超声信号。

43.其中,上述的压电传感器130阵列排布于基板200背部,上述的检测激光光斑垂直入射在上述的打印面的表面。

44.具体的,压电传感器130的频率为5mhz,晶片尺寸为激光测振仪150的带宽为6mhz。数据采集卡140的采样率为250ms/s,带宽为125mhz。

45.实施例2

46.参考图3-7,选取激光熔覆打印的316l不锈钢样品,在内部设置了不同尺寸的通孔缺陷,缺陷大小分别为缺陷,缺陷大小分别为深度为15mm。

47.本实施例提供基于透射式激光超声的增材制造在线检测方法,采用实施例1提供的基于透射式激光超声的增材制造在线检测装置实现,上述方法包括以下步骤:

48.s1.阵列探头激励和阵列扫描接收的数据采集:在基板200背部设置5个压电传感器130,分别位于每个缺陷正下方依次激励超声波;将其对侧的打印件表面对应的阵列中心设置为阵列扫描接收的中心,将检测激光的光斑在水平方向进行n*n扫描接收,扫描间距为0.4mm,从而每个压电传感器130能够获取超声数据矩阵b=(n,n,t),n=1

…

n,t=1

…

tn,其中n为扫描阵列170的行数与列数,tn为采样长度。

49.s2.对单个压电传感器130的超声数据矩阵内的每一个扫描点的a扫信号依次做均值化处理、降噪处理、希尔伯特变换处理,从而获取具有低噪声水平、波形不上下跳跃的超声a扫信号。

50.s3.根据压电传感器130的超声覆盖范围设置相应大小的成像区域,成像区域大小设置为10mmx30mmx30mm。根据衍射横波的传播规律对成像区域内的每一个点进行声程计算来提取每一个扫描点a扫信号对应声时的幅值进行延时叠加,作为该成像点的强度值d,如图2所示。

51.s4.将所有成像点的强度值d组成一个三维幅值矩阵r,来绘制该区域的缺陷三维成像图。不同尺寸大小的缺陷的三维成像图如图3-7所示。

52.实施例3

53.参考图8-12,选取激光熔覆打印的316l不锈钢样品,在内部设置了不同深度的通孔缺陷,缺陷大小为缺陷深度分别为:5mm、10mm、15mm、20mm、25mm。

54.采用实施例1提供的基于透射式激光超声的增材制造在线检测装置实现,上述方法包括以下步骤:

55.s1.阵列探头激励和阵列扫描接收的数据采集:在基板200背部设置5个压电传感器130,分别位于每个缺陷正下方依次激励超声波;将其对侧的打印件表面对应的阵列中心设置为阵列扫描接收的中心,将检测激光的光斑在水平方向进行n*n扫描接收,扫描间距为0.4mm,从而每个压电传感器130能够获取超声数据矩阵b=(n,n,t),n=1

…

n,t=1

…

tn,其中n为扫描阵列170的行数与列数,tn为采样长度。

56.s2.对单个压电传感器130的超声数据矩阵内的每一个扫描点的a扫信号依次做均值化处理、降噪处理、希尔伯特变换处理,从而获取具有低噪声水平、波形不上下跳跃的超声a扫信号。

57.s3.根据压电传感器130的超声覆盖范围设置相应大小的成像区域,成像区域大小设置为10mm

×

30mm

×

30mm。根据衍射横波的传播规律对成像区域内的每一个点进行声程计算来提取每一个扫描点a扫信号对应声时的幅值进行延时叠加,作为该成像点的强度值d。

58.s4.将所有成像点的强度值d组成一个三维幅值矩阵r,来绘制该区域的缺陷三维成像图。不同深度的缺陷的三维成像图如图8-12所示。

59.从实施结果可以看到,通过压电传感器130在基板200底部激励超声波,检测激光在打印面扫描接收的透射式检测方案,将采集的数据结合延时叠加、小波降噪等方法实现

了金属增材制造埋藏缺陷的三维成像。解决了三个方面的问题:(1)用压电传感器130替代激光作为激励源,避免了激光超声信号能量低且不稳定导致埋藏缺陷检测能力不足的问题。(2)通过阵列式的压电传感器130布局,解决了单传感器超声覆盖范围不足的问题。在打印面扫描接收的透射式检测方案还避免了部分结构信号的干扰。(3)通过延时叠加、小波降噪等方法解决了增材制造打印件内部衰减大、信噪比低的问题,在此基础上该方法实现了埋藏缺陷的三维可视化。

60.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。