1.本发明涉及电池生产技术领域,特别是关于一种清洁设备。

背景技术:

2.电池制作工序中,有一道工序是将顶盖与底壳进行焊接,目前电池生产行业一般都是采用激光焊接技术,若焊接处有污渍则会造成焊接爆点,从而影响产品良率,因此对顶盖的焊接处的清洁度要求较高,需要对其进行清洁,目前大多都采用人工进行擦拭,一方面工作效率较低,不利于产线长远自动化发展;另一方面擦拭液带有刺鼻味道,需要定时进行人员更换,导致人力成本高。

技术实现要素:

3.有鉴于此,本发明为解决上述技术问题,提供一种可以自动擦拭电池顶盖侧边的清洁设备。

4.本发明的目的通过以下技术方案实现:一种清洁设备,包括:安装台;输送带,用于输送电池;擦拭机构,设置于所述安装台,用于擦拭电池顶盖的污渍;移送机构,设置于所述安装台,用于夹持位于所述输送带上的电池,并将电池移送至所述擦拭机构;其中,所述移送机构可带动电池的旋转,使电池顶盖的各个侧面与所述擦拭机构接触。

5.上述清洁设备,通过输送带输送电池,通过移送机构夹取位于输送带上的电池,并将电池移送至擦拭机构,然后通过驱动电池移动和旋转,使得电池顶盖的各个侧面均可以与擦拭机构接触,从而将电池顶盖侧边焊接位上的污渍擦拭干净,最后再将擦拭干净的电池通过移送机构送回输送带上;其结构简单且有效,可以实现电池顶盖的自动化清洁,极大的缩减了人力,减少人力成本,提高了生产效率,有利于产线长远自动化发展。

6.进一步的,所述擦拭机构包括支撑台、送料单元和擦拭单元,所述送料单元设置于所述支撑台,所述送料单元用于输送擦拭布、使擦拭布经过所述擦拭单元,所述擦拭单元用于擦拭电池。

7.上述擦拭机构通过擦拭布与电池接触的方式进行擦拭清洁,送料单元用于将擦拭布输送至擦拭单元,擦拭单元可以与电池相接触,从而实现对电池的擦拭清洁,擦拭布可采用无纺布,采用擦拭布擦拭的方式可以有效保证对电池的清洁效果。

8.进一步的,所述送料单元包括放卷轴、收卷轴以及收卷驱动件,擦拭布从所述放卷轴引出,经过所述擦拭单元并由所述收卷轴回收,所述收卷驱动件用于驱动所述收卷轴的转动。

9.上述送料单元中,放卷轴和收卷轴均转动设置,在使用时,卷状的擦拭布放置在放卷轴上,将擦拭布的自由端引出,使其绕过擦拭单元后固定在收卷轴上,收卷驱动件带动收卷轴的旋转,从而实现对擦拭布的牵引,使得每段与电池接触的擦拭布均为干净的状态,避免擦拭布的重复使用而造成对电池的二次污染。

10.进一步的,所述擦拭单元内包括擦拭块和储液箱,所述擦拭块设置于所述支撑台,所述擦拭块设有注液口和出液口,所述注液口通过导管与所述储液箱连接,所述出液口可与擦拭布接触。

11.上述擦拭单元的擦拭块与擦拭布接触,储液箱将擦拭液通过导管输送至擦拭块上的注液口处,擦拭液从出液口处流出并与擦拭布接触,从而将擦拭布浸湿,使得擦拭液可以与电池顶盖接触,以进一步提高擦拭布对电池顶盖的清洁效果。

12.进一步的,所述送料单元还包括多根导向轴,所述导向轴用于引导擦拭布的传送方向。

13.上述多根导向轴的设置一方面可以引导擦拭布的输送方向,提高空间利用率,另一方面还可以提高擦拭布的张紧力,从而提高擦拭布与电池顶盖的接触面积,以保证清洁效果。

14.进一步的,所述擦拭机构滑动设置于所述安装台,所述安装台上设有用于驱动所述擦拭机构滑动的水平驱动件。

15.上述擦拭机构滑动设置的目的在于一方面可以实时调节其与电池之间的相对距离,另一方面也可以有效节省移送机构的安装空间;电池通常为扁平状的结构,其长度和宽度不一,因此在擦拭完电池的其中一侧后,旋转九十度来擦拭另一侧时,需要再次调节擦拭机构与电池的相对位置;调节的方式可以靠移送机构驱动电池的平移,也可以靠水平驱动件驱动擦拭机构平移,采用水平驱动件驱动擦拭机构平移的方式使得移送机构可以减少其中一个方向的移动,从而可以有效节省移送机构的安装空间及降低移送机构的成本。

16.进一步的,所述移送机构包括分离模块和夹持模块,所述分离模块用于将位于所述输送带上的电池移送至预设的高度位置,所述夹持模块用于将位于预设高度位置的电池移送至所述擦拭机构。

17.上述移送机构采用分段移送的方式来移送电池,该种方式可以使得电池从输送带上被夹取的过程中始终保持一固定方向,而不会发生转动偏移;其中,电池水平放置在输送带上进行输送,通过分离模块夹取电池至预设的高度位置,然后再通过夹持模块夹取电池至擦拭机构处进行擦拭清洁,清洁完成后再按原先轨迹放回到输送带上。

18.进一步的,所述分离模块包括第一夹爪单元和分离驱动件,所述第一夹爪单元用于夹持位于所述输送带上的电池,所述分离驱动件用于驱动所述第一夹爪单元的升降。

19.上述分离模块通过分离驱动件带动第一夹爪单元,使第一夹爪单元下降到输送带上夹取电池,并将电池夹取到预设的高度位置,以方便夹持模块对电池的夹取。

20.进一步的,所述夹持模块包括第二夹爪单元和移送驱动件,所述第二夹爪单元用于夹持并旋转电池,所述移送驱动件用于驱动所述第二夹爪单元的平移和升降。

21.上述夹持模块通过移送驱动件驱动第二夹爪单元夹持位于预设的高度位置上的电池,然后再将电池移送到擦拭机构处,当擦拭机构擦拭完电池的其中一侧后,再将电池旋转九十度,此时擦拭组件调整其相对于电池的位置,进而对电池的另外一侧进行擦拭清洁;第二夹爪单元通过旋转的方式可以及时且快速地调整电池的擦拭面,从而可以有效提高电池的清洁效率。

22.进一步的,所述擦拭机构为两组,两组所述擦拭机构镜像设置。

23.上述两组擦拭机构镜像设置,可以同时擦拭电池的相对两侧,从而极大地提高电

池的擦拭效率。

24.本发明相较于现有技术的有益效果是:本发明的清洁设备通过输送带输送电池,通过移送机构夹取位于输送带上的电池,并将电池移送至擦拭机构,然后通过驱动电池移动和旋转,使得电池顶盖的各个侧面均可以与擦拭机构接触,从而将电池顶盖侧边焊接位上的污渍擦拭干净,最后再将擦拭干净的电池通过移送机构送回输送带上;其结构简单且有效,可以实现电池顶盖的自动化清洁,极大的缩减了人力,减少人力成本,提高了生产效率,有利于产线长远自动化发展。

附图说明

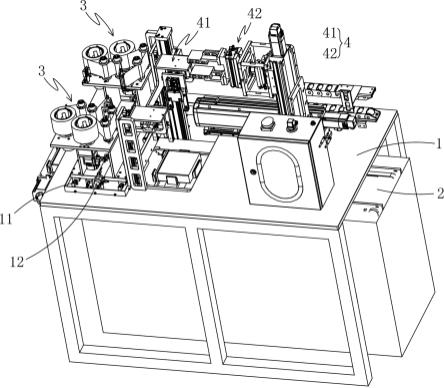

25.图1为本发明实施例的整体结构示意图。

26.图2为本发明实施例的部分结构示意图。

27.图3为本发明实施例擦拭块的结构示意图。

28.图4为本发明实施例分离模块的结构示意图。

29.图5为本发明实施例夹持模块的结构示意图。

30.图6为本发明实施例输送带的结构示意图。

31.附图标记:1-安装台;11-导轨;12-水平驱动件;13-避空位;2-输送带;21-卡位;3-擦拭机构;31-支撑台;32-送料单元;321-放卷轴;322-收卷轴;323-收卷驱动件;324-导向轴;33-擦拭单元;331-擦拭块;3311-注液口;3312-出液口;332-储液箱;4-移送机构;41-分离模块;411-第一夹爪单元;4111-第一夹爪;4112-第一驱动件;412-分离驱动件;413-连接架;42-夹持模块;421-第二夹爪单元;4211-第二夹爪;4212-第二驱动件;4213-旋转驱动件;422-移送驱动件;4221-水平单轴;4222-垂直单轴。

具体实施方式

32.为了便于本领域技术人员理解,下面将结合具体实施例及附图对本发明作进一步详细描述。

33.请参考图1-图6,本发明一较佳实施例为。

34.请参考图1,一种清洁设备,包括:安装台1;输送带2,用于输送电池;擦拭机构3,设置于安装台1,用于擦拭电池顶盖的污渍;移送机构4,设置于安装台1,用于夹持位于输送带2上的电池,并将电池移送至擦拭机构3;其中,移送机构4可带动电池的旋转,使电池顶盖的各个侧面与擦拭机构3接触。

35.具体的,请参考图1和图6,本实施例的安装台1可通过支架水平固定,输送带2设置于安装台1的下方,输送带2上间隔设置有多个卡位21,电池按统一的方向放置在卡位21上,可以有效避免电池在输送的过程中产生偏移,以便于移送机构4的夹取。本实施例的电池是从安装台1下方进行输送的,因此,安装台1上还设置有避空位13,电池被输送至避空位13时,移送机构4即可夹取电池。

36.本实施例在运作时,通过输送带2输送电池,通过移送机构4夹取位于输送带2上的电池,并将电池移送至擦拭机构3,然后通过驱动电池移动和旋转,使得电池顶盖的各个侧面均可以与擦拭机构3接触,从而将电池顶盖侧边焊接位上的污渍擦拭干净,最后再将擦拭干净的电池通过移送机构4送回输送带2上;其结构简单且有效,可以实现电池顶盖的自动

化清洁,极大的缩减了人力,减少人力成本,提高了生产效率,有利于产线长远自动化发展。

37.请参考图2,在本实施例中,擦拭机构3包括支撑台31、送料单元32和擦拭单元33,送料单元32设置于支撑台31,送料单元32用于输送擦拭布、使擦拭布经过擦拭单元33,擦拭单元33用于擦拭电池。

38.擦拭机构3通过擦拭布与电池接触的方式进行擦拭清洁,送料单元32用于将擦拭布输送至擦拭单元33,擦拭单元33可以与电池相接触,从而实现对电池的擦拭清洁,其中,擦拭布可采用无纺布,采用擦拭布擦拭的方式可以有效保证对电池的清洁效果。

39.在本实施例中,送料单元32包括放卷轴321、收卷轴322以及收卷驱动件323,擦拭布从放卷轴321引出,经过擦拭单元33并由收卷轴322回收,收卷驱动件323用于驱动收卷轴322的转动。

40.具体的,放卷轴321和收卷轴322均转动设置在支撑台31上,收卷驱动件323固定在支撑台31上并与收卷轴322连接,在使用时,卷状的擦拭布放置在放卷轴321上,将擦拭布的自由端引出,使其绕过擦拭单元33后固定在收卷轴322上,收卷驱动件323带动收卷轴322的旋转,从而实现对擦拭布的牵引,使得每段与电池接触的擦拭布均为干净的状态,避免擦拭布的重复使用而造成对电池的二次污染。需要说明的是,本实施例的收卷驱动件323可以是电机等旋转驱动机构。

41.请参考图2和图3,在本实施例中,擦拭单元33内包括擦拭块331和储液箱332,擦拭块331设置于支撑台31,擦拭块331设有注液口3311和出液口3312,注液口3311通过导管(图中未示出)与储液箱332连接,出液口3312可与擦拭布接触。擦拭块331可通过连接块固定在支撑台31上,储液箱332可固定设置在安装台1上,储液箱332内储存有擦拭液,擦拭液可通过水泵等装置通过导管输送擦拭块331内。

42.具体的,擦拭块331与擦拭布接触,储液箱332将擦拭液通过导管输送至擦拭块331上的注液口3311处,擦拭液从出液口3312处流出并与擦拭布接触,从而将擦拭布浸湿,使得擦拭液可以与电池顶盖接触,以进一步提高擦拭布对电池顶盖的清洁效果。需要说明的是,本实施例的注液口3311设置于擦拭块331的上端,出液口3312设置于擦拭块331的侧面,擦拭布在绕过擦拭块331时覆盖在出液口3312上,出液口3312可设置为多个,出液口3312为条状结构。当然,作为另一种实施方式,出液口3312也可以是线状排列的多个孔状结构。

43.作为另一种实施方式,可在支撑台31上设置一喷涂机构,喷涂机构设置在支撑台31上,且位于擦拭块331的前方,喷涂机构通过管道与储液箱332连接。在运作时,擦拭布先经过喷涂机构,喷涂机构将擦拭布喷湿,即将擦拭液喷涂在擦拭布上,然后擦拭布上被喷涂的部位经过擦拭块331,从而对电池顶盖进行擦拭清洁。

44.作为又一种实施方式,也可以将喷涂机构的喷涂位置设置在电池的输送路径上,即在对电池进行擦拭前先将擦拭液喷涂在电池上,使得擦拭布在擦拭时可以沾上位于电池上的擦拭液。

45.在本实施例中,送料单元32还包括多根导向轴324,多根导向轴324转动设置在支撑台31上,导向轴324用于引导擦拭布的传送方向。具体的,导向轴324位于擦拭布输送路径上的放卷轴321和擦拭块331之间,以及擦拭块331和收卷轴322之间。导向轴324的设置一方面可以引导擦拭布的输送方向,提高空间利用率,另一方面还可以提高擦拭布的张紧力,从而提高擦拭布与电池顶盖的接触面积,以保证清洁效果。

46.在本实施例中,擦拭机构3滑动设置于安装台1,安装台1上设有用于驱动擦拭机构3滑动的水平驱动件12。具体的,支撑台31滑动设置在安装台1上,擦拭机构3可沿x轴方向移动,安装台1上设置有导轨11,支撑台31的底部设置有与导轨11相匹配的滑块,水平驱动件12为气缸,气缸用于驱动支撑块沿导轨11滑动。

47.上述擦拭机构3滑动设置的目的在于一方面可以实时调节其与电池之间的相对距离,另一方面也可以有效节省移送机构4的安装空间;电池通常为扁平状的结构,其长度和宽度不一,因此在擦拭完电池的其中一侧后,旋转90度来擦拭另一侧时,需要再次调节擦拭机构3与电池的相对位置;调节的方式可以靠移送机构4驱动电池的平移,也可以靠水平驱动件12驱动擦拭机构3平移,采用水平驱动件12驱动擦拭机构3平移的方式使得移送机构4可以减少其中一个方向的移动,从而可以有效节省移送机构4的安装空间及降低移送机构4的成本。

48.在本实施例中,移送机构4包括分离模块41和夹持模块42,分离模块41用于将位于输送带2上的电池移送至预设的高度位置,夹持模块42用于将位于预设高度位置的电池移送至擦拭机构3。

49.移送机构4采用分段移送的方式来移送电池,该种方式可以使得电池从输送带2上被夹取的过程中始终保持一固定方向,而不会发生转动偏移,同时也方便电池的夹取;其中,电池水平放置在输送带2上进行输送,通过分离模块41夹取电池至预设的高度位置,然后再通过夹持模块42夹取电池至擦拭机构3处进行擦拭清洁,清洁完成后再按原先轨迹放回到输送带2上。

50.请参考图4,在本实施例中,分离模块41包括第一夹爪单元411和分离驱动件412,第一夹爪单元411用于夹持位于输送带2上的电池,分离驱动件412用于驱动第一夹爪单元411的升降。

51.分离模块41通过分离驱动件412带动第一夹爪单元411,使第一夹爪单元411下降到输送带2上夹取电池,并将电池夹取到预设的高度位置,以方便夹持模块42对电池的夹取。具体的,本实施例的分离模块41用于带动电池沿竖直方向上移动,第一夹爪单元411为相对设置的两个,两个第一夹爪单元411通过连接架413进行固定,第一夹爪单元411包括第一夹爪4111、以及与第一夹爪4111连接的第一驱动件4112,两个第一夹爪4111相向移动以夹取电池。分离驱动件412可以是直线电机等结构,其为现有技术中的常规技术手段,具体结构在此不做赘述,分离驱动件412用于带动连接架413的升降,从而使电池脱离输送带2。

52.请参考图5,在本实施例中,夹持模块42包括第二夹爪单元421和移送驱动件422,第二夹爪单元421用于夹持并旋转电池,移送驱动件422用于驱动第二夹爪单元421的平移和升降。

53.夹持模块42通过移送驱动件422驱动第二夹爪单元421夹持位于预设的高度位置上的电池,然后再将电池移送到擦拭机构3处,当擦拭机构3擦拭完电池的其中一侧后,再将电池旋转九十度,此时擦拭组件调整其相对于电池的位置,进而对电池的另外一侧进行擦拭清洁;第二夹爪单元421通过旋转的方式可以及时且快速地调整电池的擦拭面,从而可以有效提高电池的清洁效率。

54.本实施例的第二夹爪单元421可竖向移动和横向移动,即在y轴和x轴两个方向上运动,具体的,第二夹爪单元421包括第二夹爪4211、用于驱动第二夹爪4211实现夹紧或松

开动作的第二驱动件4212、以及驱动第二驱动件4212旋转的旋转驱动件4213,移送驱动件422包括水平单轴4221和垂直单轴4222,其为现有技术中的常规技术手段,可以实现第二夹爪单元421的横向移动和竖向移动,具体结构在此不做赘述。

55.需要说明的是,本实施例的电池从输送带2上进行输送,当电池输送至安装台1上的避空位13时,分离模块41动作,通过分离驱动件412驱动第一夹爪单元411沿z轴方向下降并夹取电池至预设的高度位置,此时第一夹爪单元411夹持电池的相对两侧,然后夹持模块42动作,通过移送驱动件422驱动第二夹爪单元421沿z轴方向下降并夹取位于第一夹爪单元411上的电池,此时第二夹爪单元421夹持电池的上下两面,然后再将电池沿y轴方向移送至擦拭机构3中的擦拭单元33处,使得电池顶盖的侧边可以和擦拭单元33相接触,当电池的其中一侧擦拭完成后,移送驱动件422带动第二夹爪单元421后退,然后将电池旋转90度后再送回擦拭单元33处,此时擦拭机构3沿沿x轴方向滑动以调整擦拭单元33与电池之间的距离,进行电池顶盖另一侧的擦拭,电池的四个侧面都擦拭完成后按原运动轨迹放回至输送带2。

56.因此,本实施例通过滑动设置的擦拭机构3与移送机构4相配合,实现电池的自动清洁,其中,擦拭机构3沿x轴方向移动,第二夹爪单元421沿y轴方向和z轴方向移动,由此可更加充分的利用空间资源,降低移送机构4的安装成本。

57.当然,作为另一种实施方式,擦拭机构3也可以固定在安装台1上,移送机构4同时带动电池沿x轴方向,y轴方向和z轴方向移动。

58.在本实施例中,擦拭机构3为两组,两组擦拭机构3镜像设置。两组擦拭机构3镜像设置,可以同时擦拭电池的相对两侧,从而极大地提高电池的擦拭效率。

59.在本发明的描述中,需要理解的是,术语诸如

ꢀ“

上”、“下”、“前”、“后”、

ꢀ“

左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

60.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,“多个”的含义是两个或两个以上, 除非另有明确具体的限定。

61.虽然对本发明的描述是结合以上具体实施例进行的,但是,熟悉本技术领域的人员能够根据上述的内容进行许多替换、修改和变化、是显而易见的。因此,所有这样的替代、改进和变化都包括在附后的权利要求的精神和范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。