1.本实用新型涉及低温介质存储容器技术领域,特别涉及一种电气馈通装置、吊装装置、潜液泵系统以及低温储罐。

背景技术:

2.用于存储液化天然气或液态乙烯等低温介质的储罐运用越来越广泛,其结构比较复杂,运行过程中存在泄漏风险。其中泵井主要危险泄露点是储罐顶盖外部的泵井电气馈通装置及潜液泵吊装机构。

3.低温储罐在出液时,其泵井中的潜液泵通电运行,电气馈通装置保证了高压用电的稳定及安全,有效的进行了电气隔离,但是电气馈通装置中的密封失效后,会导致泵井内介质通过穿线管而泄漏,从而引发安全事故。潜液泵吊装机构用于潜液泵的提升,潜液泵运行中产生震动使吊装机构中的螺栓松动,导致吊装机构中密封失效,无法阻断泵井内介质泄漏,导致安全事故的发生。

技术实现要素:

4.本实用新型的目的在于解决现有技术中低温储罐的泵井中介质泄露,导致安全事故发生的技术问题。

5.为解决上述技术问题,本实用新型提供一种电气馈通装置,包括馈通本体、馈通导线、密封组件;馈通本体包括相对接的第一馈通体和第二馈通体,所述第一馈通体和所述第二馈通体之间构成隔离腔;所述第一馈通体具有贯通的第一通道,所述第二馈通体具有贯通的第二通道,所述第一通道和所述第二通道相对且均与所述隔离腔连通;所述馈通本体上开设有与所述隔离腔连通的进气口,所述进气口用于通入氮气,以在所述第一通道和第二通道之间形成氮气气封隔离;馈通导线穿设于所述第一通道、所述隔离腔以及所述第二通道中;所述馈通导线的一端用于与潜液泵接通,所述馈通导线的另一端用于与电源接通;密封组件包括环设在所述馈通导线外部的第一密封片和第二密封片,所述第一密封片设置在所述第一馈通体的内壁和所述馈通导线的外壁之间,所述第二密封片设置在所述第二馈通体的内壁和所述馈通导线的外壁之间。

6.可选地,所述第一馈通体朝向所述第二馈通体的一侧凹设有凹槽,所述凹槽与所述第一通道连通,所述第一馈通体与所述第二馈通体对接,所述凹槽构成所述隔离腔;所述进气口开设在所述第一馈通体的凹槽的侧壁上。

7.可选地,所述馈通本体上还开设有出气口,所述出气口与所述隔离腔连通;所述进气口通入氮气时,所述出气口为封堵状态。

8.可选地,所述电气馈通装置还包括快接接头,所述快接接头设置在所述进气口处,所述快接接头用于与氮气供应管路连通。

9.可选地,所述电气馈通装置还包括第一法兰和第二法兰,所述第一法兰设置在所述第一馈通体背离所述第二馈通体的一侧,所述第二法兰设置在所述第二馈通体背离所述

第一馈通体的一侧;所述第一法兰和所述第二法兰相对接,使得所述第一馈通体和所述第二馈通体对接连接;所述馈通导线穿设于所述第一法兰和所述第二法兰的内部。

10.可选地,所述密封组件还包括第一密封圈、第二密封圈以及第三密封圈;所述第一密封圈设置在所述第一馈通体和所述第二馈通体之间,且环设在所述隔离腔的外周;所述第二密封圈设置在所述第一馈通体和所述第一法兰之间,且环设在所述第一通道的外周;所述第三密封圈设置在所述第二馈通体和所述第二法兰之间,且环设在所述第二通道的外周。

11.本实用新型还提供一种吊装装置,包括吊装法兰和吊装组件,吊装法兰用于设置在泵井上,所述吊装法兰内部与所述泵井内部连通;吊装组件包括起吊件和与所述起吊件连接的支承杆,所述支承杆穿设于所述吊装法兰和所述泵井中,所述支承杆背离所述起吊件的一端用于与所述泵井内部的潜液泵连接,以使所述潜液泵在所述起吊件的作用下上升或下降;其中,所述吊装法兰的内壁与所述支承杆之间形成有安装空间,所述安装空间填充有密封填料,所述密封填料环设在所述支承杆的外周且贴附于所述吊装法兰的内壁;所述吊装法兰上开设有与所述安装空间连通的气体通道,所述气体通道用于通入氮气,以在所述吊装法兰与所述支承杆之间形成氮气气封隔离。

12.可选地,所述吊装法兰包括法兰主体和凸台部,所述法兰主体的内部中空;所述凸台部呈环形且凸设在所述法兰主体的内壁,所述支承杆穿设在所述凸台部的内部,所述法兰主体的内壁与所述支承杆之间构成所述安装空间,所述密封填料的底端抵接于所述凸台部。

13.可选地,所述吊装法兰还包括顶盖,所述顶盖包括盖主体和连接部,所述盖主体内部中空,所述连接部凸设在所述盖主体顶端的外周,所述连接部与所述法兰主体的顶部连接,以使所述顶盖固定在所述吊装法兰的顶部;所述支承杆穿设于所述盖主体的内部,所述盖主体的底端与所述密封填料的顶端相抵接。

14.可选地,所述吊装装置还包括保护罩,所述保护罩固定在所述吊装法兰的顶部,所述起吊件位于所述保护罩的内部。

15.本实用新型还提供一种潜液泵系统,包括泵井、潜液泵、电气馈通装置以及吊装装置,泵井用于连接在罐体中,所述泵井的顶部伸出所述罐体,潜液泵设置在所述泵井中,且布置在所述泵井的底部;所述电气馈通装置设置在所述泵井的顶部,所述电气馈通装置的馈通导线一端经所述泵井的内部与所述潜液泵接通,所述馈通导线的另一端与电源接通;所述吊装装置设置在所述泵井的顶部,所述吊装装置的支承杆穿设在所述泵井中,所述支承杆的底端与所述潜液泵连接。

16.可选地,所述潜液泵系统还包括充气管路,所述充气管路包括充气主管以及连通于所述充气主管出口处的第一充气支管和第二充气支管;所述充气主管的进口与氮气气源接通,所述第一充气支管的出口连通于所述馈通本体的进气口,所述第二充气支管的出口连通于所述吊装法兰的气体通道。

17.可选地,所述第一充气支管上设有第一压力变送器,所述第一压力变送器用于获取并传输所述第一充气支管中气体压力值信号;所述第二充气支管上设有第二压力变送器,所述第二压力变送器用于获取传输所述第二充气支管中气体压力值信号。

18.可选地,所述第一充气支管上设有第一截止阀和第一止回阀,所述第二充气支管

上设有第二截止阀和第二止回阀。

19.本实用新型还提供一种低温储罐,包括罐体和上述的潜液泵系统,所述泵井连接在所述罐体中,所述泵井的顶部位于所述罐体的外部;所述潜液泵连通出液管的进口,所述出液管的出口端经由所述泵井的内部而由所述泵井的顶部连通到所述罐体的外部。

20.由上述技术方案可知,本实用新型的有益效果为:本实用新型电气馈通装置、吊装装置、潜液泵系统以及低温储罐中,电气馈通装置的馈通本体上设有进气口,氮气由进气口进入馈通本体的隔离腔,以在第一馈通体的第一通道和第二馈通体的第二通道之间形成氮气气封隔离,避免电气馈通装置两侧的介质和大气发生接触;同时吊装装置的吊装法兰上开设有气体通道,氮气由气体通道进入吊装法兰与支承杆之间的安装空间,以在吊装法兰和支承杆之间形成氮气气封隔离,避免吊装装置两侧的介质和大气发生接触,从而有效地防止罐体内部的介质由吊装装置和电气馈通装置处泄露,避免介质与大气接触而引发安全事故,提升低温储罐整体的安全性。

附图说明

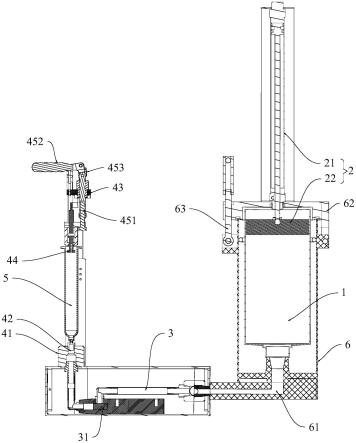

21.图1是本实用新型电气馈通装置一实施例的结构示意图。

22.图2是本实用新型吊装装置一实施例的结构示意图。

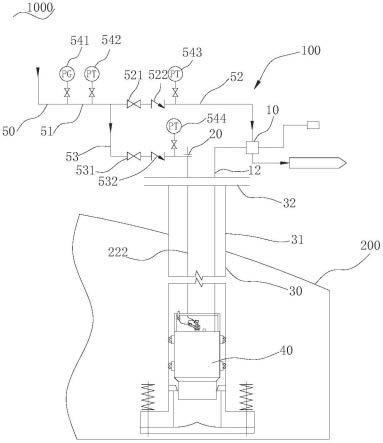

23.图3是本实用新型潜液泵系统、低温储罐一实施例的结构示意图。

24.附图标记说明如下:1000、低温储罐;100、潜液泵系统;10、电气馈通装置;11、馈通本体;111、第一馈通体;1111、本体部;1112、延伸部;112、第二馈通体;113、隔离腔;114、第一通道;115、第二通道;116、进气口;117、出气口;118、快接接头;119、封堵头;12、馈通导线;13、密封组件;131、第一密封片;132、第二密封片;133、第一密封圈;134、第二密封圈;135、第三密封圈;14、第一法兰;15、第二法兰;20、吊装装置;21、吊装法兰;211、法兰主体;212、凸台部;213、气体通道;22、吊装组件;221、起吊件;222、支承杆;23、安装空间;24、密封填料;25、顶盖;251、盖主体;252、连接部;26、保护罩;30、泵井;31、井主体;32、顶板法兰;40、潜液泵;50、充气管路;51、充气主管;52、第一充气支管;521、第一截止阀;522、第一止回阀;53、第二充气支管;531、第二截止阀;532、第二止回阀;541、压力表;542、主压力变送器;543、第一压力变送器;544、第二压力变送器;200、罐体。

具体实施方式

25.体现本实用新型特征与优点的典型实施方式将在以下的说明中详细叙述。应理解的是本实用新型能够在不同的实施方式上具有各种的变化,其皆不脱离本实用新型的范围,且其中的说明及图示在本质上是当作说明之用,而非用以限制本实用新型。

26.在本技术的描述中,需要理解的是,在附图所示的实施例中,方向或位置关系的指示(诸如上、下、左、右、前和后等)仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作。当这些元件处于附图所示的位置时,这些说明是合适的。如果这些元件的位置的说明发生改变时,则这些方向的指示也相应地改变。

27.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者

隐含地包括一个或者更多个所述特征。在本技术的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

28.参阅图1,本技术一实施例提供一种电气馈通装置10,用于实现电气隔离,保证高压用电的稳定和安全。本实施例的电气馈通装置10包括馈通本体11、馈通导线12以及密封组件13。

29.馈通本体11包括相对接的第一馈通体111和第二馈通体112,第一馈通体111和第二馈通体112之间构成隔离腔113。第一馈通体111具有贯通的第一通道114,第二馈通体112具有贯通的第二通道115,第一通道114和第二通道115相对且均与隔离腔113连通。馈通本体11上开设有与隔离腔113连通的进气口116,进气口116用于通入氮气,以在第一通道114和第二通道115之间形成氮气气封隔离。

30.馈通导线12穿设于第一通道114、隔离腔113以及第二通道115中。馈通导线12的一端用于与潜液泵40接通,另一端用于与电源接通。密封组件13包括环设在馈通导线12外部的第一密封片131和第二密封片132,第一密封片131设置在第一馈通体111的内壁和馈通导线12的外壁之间,第二密封片132设置在第二馈通体112的内壁和馈通导线12的外壁之间。

31.在本实施例中,第一馈通体111包括本体部1111和环形且内部中空的延伸部1112,延伸部1112连接在本体部1111的一端,以使第一馈通体111朝向第二馈通体112的一侧形成凹设的凹槽。本体部1111对应延伸部1112中空的内部设有贯通的第一通道114,第一通道114与延伸部1112的内部连通。

32.延伸部1112背离本体部1111的一端与第二馈通体112的侧面连接,第一馈通体111的凹槽构成第一馈通体111和第二馈通体112之间的隔离腔113。延伸部1112上开设有进气口116和出气口117,进气口116和出气口117相对设置,且均用于隔离腔113连通。

33.进气口116用于氮气的通入,使隔离腔113中充满氮气。当进气口116通入氮气时,出气口117为封堵状态。在本实施例中,进气口116处设有快接接头118,用于实现进气口116与氮气供应管路的快速连接。出气口117处可以设置封堵头119,以在氮气通入时对出气口117进行封堵。

34.本实施例的第二馈通体112为板状结构,其设有贯通的第二通道115。第二馈通体112与第一馈通体111连接,第二通道115经隔离腔113与第一通道114连通。

35.馈通导线12穿设在第一通道114、隔离腔113以及第二通道115中,该馈通导线12的一端与潜液泵40接通,另一端与电源接通,以实现泵井30内部潜液泵40的电气馈通,保证潜液泵40与泵井30外部电源的电连接而正常使用。其中,馈通导线12靠近潜液泵40的一侧为介质侧,馈通导线12靠近电源的一侧为大气侧。

36.在本实施例中,密封组件13包括第一密封片131和第二密封片132。第一密封片131密封在第一馈通体111的内壁和馈通导线12的外壁之间,第二密封片132密封在第二馈通体112的内壁和馈通导线12的外壁之间。

37.通过设置第一密封片131和第二密封片132,可实现馈通导线12与第一馈通体111、第二馈通体112之间的密封,防止大气侧和介质侧之间的连通,避免介质泄露到大气侧,保证装置的安全性。

38.对于本技术的电气馈通装置10,通过馈通本体11上的进气口116向隔离腔113中通入氮气,使隔离腔113中充满氮气,以在隔离腔113中形成氮气气封隔离,以使氮气压力高于

介质侧和大气侧的气压,使得氮气在介质侧和大气侧之间进行气封密封,以配合第一密封片131和第二密封片132而加强介质侧和大气侧之间的隔离,防止介质由泵井30中泄露,提高装置的安全性。

39.在本实施例中,电气馈通装置10还包括第一法兰14和第二法兰15,第一法兰14设置在第一馈通体111背离第二馈通体112的一侧,第二法兰15设置在第二馈通体112背离第一馈通体111的一侧。

40.第一法兰14和第二法兰15通过螺栓相对接,使得第一馈通体111和第二馈通体112对接连接,以在第一馈通体111和第二馈通体112之间形成隔离腔113。该馈通导线12穿设于第一法兰14和第二法兰15的内部。

41.此外,在本实施例中,密封组件13还包括第一密封圈133、第二密封圈134以及第三密封圈135。

42.其中,第一密封圈133设置在第一馈通体111和第二馈通体112的连接处,以加强以馈通体和第二馈通体112连接处的密封性。第二密封圈134设置在第一馈通体111和第一法兰14的连接处,该第二密封圈134环设在第一通道114的外周,以加强第一馈通体111与第一法兰14连接处的密封性。第三密封圈135设置在第二馈通体112和第二法兰15的连接处,该第三密封圈135环设在第二通道115的外周,以加强第二馈通体112和第二法兰15连接处的密封性。

43.通过设置第一密封圈133、第二密封圈134以及第三密封圈135,可加强馈通本体11内部的密封以及馈通本体11与第一法兰14、第二法兰15的密封,避免介质的泄露,保证电气馈通装置10整体的安全性。

44.参阅图2,本技术一实施例提供一种吊装装置20,该吊装装置20包括吊装法兰21和吊装组件22。

45.在本实施例中,吊装法兰21用于设置在泵井30上,该吊装法兰21的内部与泵井30内部连通。吊装组件22包括起吊件221和与起吊件221连接的支承杆222,支承杆222穿设于吊装法兰21和泵井30中。支承杆222背离起吊件221的一端用于与泵井30内部的潜液泵40连接,以使潜液泵40在起吊件221的作用下上升或者下降。

46.其中,吊装法兰21的内壁与支承杆222之间形成有安装空间23,该安装空间23填充有密封填料24,密封填料24环设在支承杆222的外周且贴附于吊装法兰21的内壁。吊装法兰21上开设有与安装空间23连通的气体通道213,该气体通道213用于通入氮气,以在吊装法兰21与支承杆222之间形成氮气气封隔离。

47.在本实施例中,吊装法兰21包括法兰主体211和凸台部212。法兰主体211的内部中空,凸台部212呈环形且凸设在法兰主体211底端的内壁上。支承杆222穿设在凸台部212的内部,法兰主体211的内壁与支承杆222之间构成安装空间23。安装空间23填充有密封填料24,该密封填料24的底端抵接凸台部212。

48.本实施例的密封填料24可以为石棉织物、碳纤维、橡胶、柔性石墨和工程塑料等。在安装空间23中,密封填料24可以预制成环状或条状,并采用多环或螺旋状多层结构。

49.通过在吊装法兰21与支承杆222之间设置密封填料24,可避免泵井30中的介质由支承杆222与吊装法兰21之间的间隙泄露,防止介质与大气接触,避免安全事故的发生,保证装置整体的安全性。

50.在本实施例中,吊装法兰21上开设有气体通道213,气体通道213与安装空间23连通。该气体通道213可以接入氮气供应管路,以向安装空间23输送氮气,使氮气充盈在安装空间23中,从而吊装法兰21与支承杆222之间形成氮气气封隔离。

51.潜液泵40在工作过程中产生的震动会使支承杆222晃动,导致密封填料24的密封性下降。通过气体通道213向安装空间23输送氮气,吊装法兰21与支承杆222之间形成的氮气气封隔离,可以配合密封填料24加强吊装法兰21和支承杆222之间的密封性,有效地防止介质进入大气,提高装置的安全性。

52.本实施例的吊装装置20还包括顶盖25,顶盖25包括盖主体251和连接部252。其中,盖主体251的内部中空,连接部252凸设在盖主体251顶部的外周。

53.连接部252通过螺栓与法兰主体211的顶部连接,以使顶盖25固定在吊装法兰21的顶部。支承杆222穿设在盖主体251的内部,盖主体251的底端与密封填料24的顶端相抵接,以将密封填料24压紧在安装空间23中,保证密封填料24的密封性。

54.此外,吊装装置20还包括保护罩26。保护罩26通过螺栓固定在吊装法兰21的顶部,起吊件221设置在保护罩26的内部。保护罩26可以对起吊件221、顶盖25以及吊装法兰21的顶部进行保护,防止外界雨水污物侵蚀起吊件221,保证吊装装置20整体的结构稳定性。

55.参阅图3,本技术一实施例还提供一种潜液泵系统100,该潜液泵系统100包括泵井30、潜液泵40、电气馈通装置10以及吊装装置20。

56.其中,泵井30用于连接在罐体200中,泵井30的顶部伸出罐体200。潜液泵40设置在泵井30中,且布置在泵井30的底部。潜液泵40用于将罐体200中的介质泵入泵井30中,介质再经由泵井30输送至罐体200外部。

57.在本实施例中,泵井30包括井主体31和设置在井主体31顶部的顶板法兰32。井主体31的顶部向外伸出罐体200,顶板法兰32安装在井主体31的顶部。

58.该潜液泵系统100中的电气馈通装置10和吊装装置20均如上文所述,在此不再赘述。其中,电气馈通装置10设置在泵井30的顶部,电气馈通装置10的馈通导线12的一端经泵井30的内部与潜液泵40接通,另一端则与罐体200外部的电源接通,从而实现潜液泵40的电连接,保证潜液泵40的正常使用。

59.吊装装置20的吊装法兰21连接在井主体31的顶板法兰32上,该吊装装置20的支承杆222穿设在泵井30中,支承杆222的底端与潜液泵40连接。在起吊件221的作用下,潜液泵40可以在泵井30中下降或上升,以进入泵井30底部进行安装或由泵井30中拉出。

60.本实施例的潜液泵系统100还包括充气管路50,充气管路50包括充气主管51以及连通于充气主管51出口处的第一充气支管52和第二充气支管53。

61.其中,充气主管51的进口与氮气气源接通。第一充气支管52的出口连通于馈通本体11的进气口116,第二充气支管53的出口连通于吊装法兰21的气体通道213。

62.充气主管51与氮气气源接通,氮气通过第一充气支管52进入馈通本体11的隔离腔113中以及通过第二充气支管53进入吊装装置20的安装空间23中,氮气气源压力大于泵井30内介质气压。进入隔离腔113中的氮气能够在第一馈通体111的第一通道114和第二馈通体112的第二通道115之间形成氮气气封隔离,进入安装空间23的氮气能够在吊装法兰21和支承杆222之间形成氮气气封隔离,以有效地避免罐体200内部的介质由吊装装置20和电气馈通装置10处泄露,防止介质与大气接触而引发安全事故,提升了潜液泵系统100整体的安

全性。

63.在本实施例中,第一充气支管52上设有第一截止阀521和第一止回阀522,第二充气支管53上设有第二截止阀531和第二止回阀532。

64.第一截止阀521用于操作人员手动控制第一充气支管52的通断,第一止回阀522用于防止第一充气支管52中氮气的逆流,防止第一充气支管52中压力变化而引起隔离腔113中氮气气压的突变。

65.第二截止阀531用于操作人员手动控制第二充气支管53的通断,第二止回阀532用于防止第二充气支管53中氮气的逆流,防止第二充气支管53中压力变化而引起安装空间23中氮气气压的突变。

66.在本实施例中,充气主管51上设有压力表541和主压力变送器542。其中,压力表541用于就地显示充气主管51中氮气的压力值,使操作人员及时获知充气主管51中氮气的气压。主压力变送器542用于获取充气主管51中氮气压力值信号,并将获取的氮气压力值信号传输至潜液泵系统100的后台进行显示。操作人员可在后台根据显示的氮气压力值信号实时监控充气主管51中的氮气压力,并对其进行有效地调控。

67.本实施例的第一充气支管52上设有第一压力变送器543,第二充气支管53上设有第二压力变送器544。

68.其中,第一压力变送器543设置在第一止回阀522的下游,该第一压力变送器543用于获取第一充气支管52中氮气压力值信号,并将获取的氮气压力值信号传输至潜液泵系统100的后台进行显示。操作人员可以在后台根据显示的氮气压力值信号实时监控第一充气支管52中的氮气压力,并对其进行有效地调控,以保证潜液泵系统100的稳定性和安全性。

69.第二压力变送器544设置在第二止回阀532的下游,该第二压力变送器544用于获取第二充气支管53中氮气的压力值信号,并将获取的氮气压力值信号传输至潜液泵系统100的后台进行显示。操作人员可以在后台根据显示的氮气压力值信号实时监控第二充气支管53中氮气的压力,并对其进行有效地调控,以保证潜液泵系统100的稳定性和安全性。

70.参阅图3,本技术一实施例还提供一种低温储罐1000,其包括罐体200和上述的潜液泵系统100。

71.其中,罐体200的内部用于承装低温介质。泵井30连接在罐体200中,泵井30的顶部位于罐体200的外部。潜液泵40连通出液管的进口,出液管的出口端经由泵井30的内部而由泵井30的顶部连通到罐体200的外部,以将罐体200内部的低温介质向外输出。

72.在本实施例的低温储罐1000中,进入隔离腔113中的氮气能够在第一馈通体111的第一通道114和第二馈通体112的第二通道115之间形成氮气气封隔离,进入安装空间23的氮气能够在吊装法兰21和支承杆222之间形成氮气气封隔离,以有效地避免罐体200内部的介质由吊装装置20和电气馈通装置10处泄露,防止介质与大气接触而引发安全事故,提升了低温储罐1000整体的安全性。

73.虽然已参照几个典型实施方式描述了本实用新型,但应当理解,所用的术语是说明和示例性、而非限制性的术语。由于本实用新型能够以多种形式具体实施而不脱离实用新型的精神或实质,所以应当理解,上述实施方式不限于任何前述的细节,而应在随附权利要求所限定的精神和范围内广泛地解释,因此落入权利要求或其等效范围内的全部变化和改型都应为随附权利要求所涵盖。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。