1.本实用新型属于飞机结构部件领域,特别是涉及一种用于固定面板直角处安装的直角型固定锁座。

背景技术:

2.传统的固定锁座,铆接处容易产生裂纹、开裂,紧固效果不明显,不能在航空领域使用,寿命低,耐受酸性盐雾环境差,并且在剪切破坏及拉伸破坏试验双重条件考核下,合格率低。目前我国航空领域为达到使用目的,长寿命,特殊环境及剪切破坏,拉伸破坏试验等的要求,基本依赖国外进口。

技术实现要素:

3.本发明的目的在于提供一种用于固定面板直角处安装的直角型固定锁座,以解决上述背景技术中提出的问题,本发明提供如下技术方案:

4.一种用于固定面板直角处安装的直角型固定锁座,包括锁座条和钢丝;所述锁座条包括连接在一起的水平座和立座,所述立座下端与所述水平座一侧一体成型,所述锁座条截面成直角型结构,且所述水平座和立座的连接处从底部设有向上延伸的螺旋锁孔;所述水平座上设有轴槽,所述轴槽与所述螺旋锁孔连通;所述钢丝插设在所述轴槽内;外部螺旋锁插在螺旋锁孔内并能在所述螺旋锁孔内旋转,顺时针旋转外部螺旋锁致使其与钢丝锁紧进行闭锁,逆时针旋转外部螺旋锁致使其与钢丝分离进行开锁。

5.本实用新型的直角型固定锁座解决了机载设备面板直角处快速安装固定的问题,本直角型固定锁座可从锁座底面进行固定连接,快速便捷,省力,在实际操作中比较方便,只要将外部螺旋锁插在螺旋锁孔内,顺时针旋转外部螺旋锁进行闭锁操作,逆时针旋转外部螺旋锁进行开锁操作,这样整体的固定工作能够达到理想的工作状态。

6.实际操作完成后,固定锁座本身对外部面板支撑也很有帮助,加上固定锁座本身的材料重量轻,也可为飞机减重起到很好的促进作用。

7.优选地,所述轴槽为沿所述水平座长度方向分布的长槽结构。

8.优选地,所述立座上开设有安装孔,所述安装孔为前后贯通的通孔结构。

9.优选地,所述安装孔设置有若干个,若干个所述安装孔间隔均匀地分布在立座上。

10.优选地,所述钢丝通过滚压收口成型,所述钢丝的长度与所述轴槽的长度相同。

11.优选地,所述螺旋锁孔设有多个,多个所述螺旋锁孔等间距分布,且多个所述螺旋锁孔均与所述轴槽相连通。

12.与现有技术相比,本实用新型的优点在于:

13.1、本实用新型的直角型固定锁座解决了机载设备面板直角处快速安装固定的问题,本直角型固定锁座可从锁座底面进行固定连接,快速便捷,省力,在实际操作中比较方便,只要将外部螺旋锁插在螺旋锁孔内,顺时针旋转外部螺旋锁进行闭锁操作,逆时针旋转外部螺旋锁进行开锁操作,这样整体的固定工作能够达到理想的工作状态。

14.2、实际操作完成后,固定锁座本身对外部面板支撑也很有帮助,加上固定锁座本身的材料重量轻,也可为飞机减重起到很好的促进作用。

15.3、本实用新型通过对设计的直角型固定锁座进行钢丝的滑动与脱出试验,剪切试验及拉伸试验进行反复考核,使该固定锁座优于进口件,在安装方面简单,可轻松安装,铆接效果很好,铆接口无脱开现象;能承受2500次开闭锁耐久性试验考核,应用在航空领域,专为在直角处安装固定面板或可移动部件。

附图说明

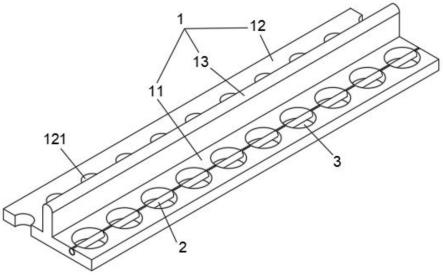

16.图1为本实用新型实施例的一种用于固定面板直角处安装的直角型固定锁座的结构示意图;

17.图2为本实用新型实施例的固定锁座的仰视结构示意图;

18.图3为本实用新型实施例的锁座条的正视结构示意图;

19.图4为本实用新型实施例的锁座条的后视结构示意图;

20.图5为本实用新型实施例的初始拉力试验的结构示意图。

21.附图标号说明:

22.1、锁座条;11、水平座;111、轴槽;12、立座;121、安装孔;2、钢丝;3、螺旋锁孔。

具体实施方式

23.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明附图说明和实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

24.如图1所示,本实施例提供一种用于固定面板直角处安装的直角型固定锁座,包括锁座条1和钢丝2。

25.如图1-4所示,并具体以图1的方位为参照,本实施例的锁座条1包括连接在一起的,也可以是一体成型的水平座11和立座12,水平座11和立座12均为矩形长板结构,立座12的底部长边与水平座11后侧长边焊接固定,水平座11和立座12一体成型致使锁座条1截面成直角型结构。

26.如图3、图4所示,并具体以图3的方位为参照,本实施例的水平座11上开设有轴槽111,轴槽111为沿水平座11长度方向分布的长槽结构。

27.如图1、如图3和图4所示,并具体以图1的方位为参照,本实施例的立座12上开设有若干个安装孔121,安装孔121为前后贯通的通孔结构,若干个安装孔121间隔均匀地分布在立座12上。

28.如图1所示,并具体以图1的方位为参照,本实施例的钢丝2插设在轴槽111内,钢丝2通过滚压收口成型,钢丝2的长度与轴槽111的长度相同。

29.如图1-4所示,并具体以图1的方位为参照,水平座11和立座12的连接处从底部设有向上延伸的螺旋锁孔3,螺旋锁孔3设有多个,多个螺旋锁孔3等间距分布,且多个螺旋锁孔3均与轴槽111相连通。

30.本实施例的工作原理是:本实施例提供一种用于固定面板直角处安装的直角型固

定锁座,使用时,将外部螺旋锁插在螺旋锁孔3内,一种用于固定面板直角处安装的直角型固定锁座能在螺旋锁孔3内旋转,当顺时针旋转外部螺旋锁的锁钉时,可使其与钢丝2锁紧进行闭锁,当逆时针旋转外部螺旋锁的锁钉时,可使其与钢丝2分离进行开锁。

31.本实用新型的直角型固定锁座解决了机载设备面板直角处快速安装固定的问题,本直角型固定锁座可从锁座底面进行固定连接,快速便捷,省力,在实际操作中比较方便,只要将外部螺旋锁插在螺旋锁孔3内,顺时针旋转外部螺旋锁进行闭锁操作,逆时针旋转外部螺旋锁进行开锁操作,这样整体的固定工作能够达到理想的工作状态。

32.实际操作完成后,固定锁座本身对外部面板支撑也很有帮助,加上固定锁座本身的材料重量轻,也可为飞机减重起到很好的促进作用。

33.实施例二

34.闭锁力矩、开锁力矩试验:

35.螺旋锁安装在名义厚度为1.50mm面板上,在闭锁过程中所需的力矩不应大于0.9n

·

m、小于0.28n

·

m,即闭锁力矩应为0.28n

·

m~0.9n

·

m。从处于完全锁紧状态到完全开锁状态所需的开锁力矩不应大于1.17n

·

m最大闭锁力矩的130%、小于0.14n

·

m,即开锁力矩应为0.14n

·

m~1.17n

·

m。同时固定锁座未出现断裂和变形现象,闭锁力矩和开锁力矩全部合格。

36.锁紧止动力矩试验:

37.螺旋锁安装在厚度为1.5mm面板上,处于闭锁状态时对螺旋锁顺时针施加3.396n

·

m的力矩,至少持续5秒,螺旋锁与钢丝2无肉眼可见的损伤和影响使用的永久变形。

38.初始拉力试验:

39.螺旋锁安装在名义厚度面板上,处于闭锁状态,按图5拉伸试验进行安装,在初始拉力载荷作用下,当安装面板与锁座间产生0.08mm的间隙时,初始拉力不得小于66.7n,当安装面板与锁座间产生0.08mm的间隙时,初始拉力不小于66.7n,同时螺旋锁与钢丝2均无肉眼可见的裂纹和影响功能、性能的永久变形,初始拉力合格。

40.极限抗拉载荷试验:

41.螺旋锁安装在名义厚度面板上,处于闭锁状态。应能承受连续5次,每次持续时间5s的1335n极限拉伸载荷而不出现破坏。试验完成后,螺旋锁和锁座未出现肉眼可见的裂纹和影响使用的永久变形,则极限抗拉载荷合格。

42.极限抗剪载荷试验:

43.螺旋锁安装在名义厚度面板上,处于闭锁状态。应能承受连续5次,每次持续时间5s的1335n极限剪切载荷而不出现破坏。试验完成后,固定锁座未出现肉眼可见的裂纹和影响使用的永久变形,极限抗剪载荷合格。验证并通过了抗剪切力破坏试验,与进口件进行对比试验,结果优于进口件。

44.钢丝2沿锁座长度方向滑动试验:

45.固定锁座长度为152.4mm,在锁座长度方向上对钢丝2施加最小667.4n的拉力,钢丝2不应滑动。试验后,手动拖拽检查钢丝2无轴向滑动,钢丝2沿锁座长度方向滑动试验合格。

46.钢丝2脱开试验:

47.在保持条形锁座不动情况下,通过任何一个螺旋锁孔3,垂直于钢丝2向施加最小667.4n的力,钢丝2不应从条形锁座铆接处脱开。试验后钢丝2未从条形锁座铆接处脱开,钢丝2脱开试验合格。

48.以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。