1.本公开涉及阀装置以及阀装置的制造方法。本技术主张基于2020年4月7日提交的日本专利申请第2020-69163号的优先权的利益,其内容并入本技术中。

背景技术:

2.在专利文献1中公开了一种涡轮壳体的阀装置。阀装置具备旋转轴、安装板、阀以及位置限制部件。在涡轮壳体上旋转自如地设置有旋转轴。在旋转轴上一体地安装有安装板。在安装板上形成有插通孔。在阀上形成有轴部。在安装板的插通孔中插通有阀的轴部。在阀的轴部插通于安装板的插通孔的状态下,在阀的轴部安装位置限制部件。阀与旋转轴一体地旋转。阀例如对形成于涡轮壳体的废气门端口进行开闭。

3.现有技术文献

4.专利文献

5.专利文献1:日本特开2015-197068号公报

技术实现要素:

6.发明所要解决的课题

7.为了使阀适当地封闭废气门端口,需要适度地管理安装板与位置限制部件之间的间隙。在专利文献1中,位置限制部件铆接于阀的轴部的前端部。即,位置限制部件的位置被决定为阀的轴部的铆接位置。因此,为了管理安装板与位置限制部件之间的间隙,需要严格管理阀以及安装板的尺寸公差。即,需要高精度地对阀及安装板进行表面加工,这成为成本增大的主要原因。

8.本公开的目的在于提供一种能够降低成本的阀装置以及阀装置的制造方法。

9.用于解决课题的方案

10.为了解决上述课题,本公开的阀装置包括:安装板,其具有旋转轴;插通孔,其形成于安装板;阀,其形成有插通于插通孔的轴部;大径部,其在轴部中且至少一部分位于插通孔内;小径部,其在轴部中且直径比大径部的直径小;台阶面,其在轴部中且形成于大径部与小径部之间;以及位置限制部件,其设置于小径部,安装于小径部中的从台阶面向轴部的中心轴方向远离的位置。

11.台阶面也可以位于安装板的插通孔内。

12.本公开的阀装置还可以具备:对置部,其相对于位置限制部件中最接近安装板的面,位于远离安装板的一侧且与台阶面在中心轴方向上对置,台阶面可以位于比安装板中的与位置限制部件在中心轴方向上对置的对置面更接近位置限制部件的一侧。

13.本公开的阀装置还可以具备:弹簧部件,其配置于位置限制部件与安装板之间。

14.为了解决上述课题,本公开的阀装置的制造方法包括:使阀的大径部插通安装板的插通孔的步骤;使阀的小径部插通位置限制部件的孔的步骤;将位置限制部件的位置调整为从台阶面向中心轴方向远离的远离位置的步骤;以及将位置限制部件固定于小径部的

步骤,其中,阀装置包括:安装板,其具有旋转轴;插通孔,其形成于安装板;阀,其形成有插通于插通孔的轴部;大径部,其在轴部中且至少一部分位于插通孔内;小径部,其在轴部中且直径比大径部的直径小;台阶面,其在轴部中且形成于大径部与小径部之间;以及位置限制部件,其设置于小径部,安装于小径部中的从台阶面向轴部的中心轴方向远离的位置。

15.远离位置可以基于相对于安装板预先设定的远离距离来决定。

16.本公开的阀装置的制造方法还可以具备:在使小径部插通孔之前,将弹簧部件插通于小径部的步骤,远离位置可以基于施加于弹簧部件的载荷来决定。

17.发明效果

18.根据本公开,能够降低成本。

附图说明

19.图1是增压器的概略剖视图。

20.图2是涡轮壳体的外观图。

21.图3是图2的iii向视图。

22.图4是用于说明阀与安装板的连接构造的说明图。

23.图5是图3所示的阀向箭头c方向旋转后的涡轮壳体的内观图。

24.图6是本实施方式所涉及的安装板、阀以及位置限制部件的概略剖视图。

25.图7是说明阀、安装板以及位置限制部件的组装方法(制造方法)的流程图。

26.图8是用于说明第一变形例的阀装置的结构的说明图。

27.图9是用于说明第二变形例的阀装置的结构的说明图。

28.图10是说明阀、安装板、弹簧部件以及位置限制部件的组装方法(制造方法)的流程图。

29.图11是用于说明第三变形例的阀装置的结构的说明图。

具体实施方式

30.在下文中,将参照附图描述本公开的实施方式。实施方式所示的尺寸、材料、其他具体的数值等只不过是用于容易理解的例示,除了特别声明的情况之外,并不限定本公开。此外,在本说明书以及附图中,对于具有实质上相同的功能、结构的要素,标注相同的附图标记而省略重复说明,另外,对于与本公开没有直接关系的要素,省略图示。

31.图1是增压器tc的概略剖视图。以下,将图1所示的箭头l方向作为增压器tc的左侧进行说明。将图1所示的箭头r方向作为增压器tc的右侧进行说明。如图1所示,增压器tc具备增压器主体1。增压器主体1包括轴承壳体3、涡轮壳体5以及压缩机壳体7。涡轮壳体5通过紧固机构9与轴承壳体3的左侧连结。压缩机壳体7通过紧固螺栓11与轴承壳体3的右侧连结。

32.在轴承壳体3的外周面设置有突起3a。突起3a设置在涡轮壳体5侧。突起3a沿轴承壳体3的径向突出。在涡轮壳体5的外周面设置有突起5a。突起5a设置于轴承壳体3侧。突起5a向涡轮壳体5的径向突出。轴承壳体3和涡轮壳体5通过紧固机构9进行带紧固。紧固机构9例如由g联轴器构成。紧固机构9夹持突起3a、5a。

33.在轴承壳体3上形成有轴承孔3b。轴承孔3b沿增压器tc的左右方向贯通。在轴承孔

3b配置有轴承。在轴承中插通有轴13。轴承旋转自如地轴支撑轴13。在本实施方式中,轴承是滑动轴承。但是,并不限定于此,轴承也可以是滚动轴承。在轴13的左端部设置有涡轮叶轮15。涡轮叶轮15旋转自如地收容于涡轮壳体5。在轴13的右端部设置有压缩机叶轮17。压缩机叶轮17旋转自如地收容于压缩机壳体7。

34.在压缩机壳体7形成有吸气口19。吸气口19在增压器tc的右侧开口。吸气口19与未图示的空气滤清器连接。通过轴承壳体3与压缩机壳体7的对置面形成扩散器流路21。扩散器流路21使空气升压。扩散器流路21形成为环状。扩散器流路21在径向内侧经由压缩机叶轮17与吸气口19连通。

35.在压缩机壳体7形成有压缩机涡旋流路23。压缩机涡旋流路23形成为环状。压缩机涡旋流路23例如位于比扩散器流路21靠轴13的径向外侧的位置。压缩机涡旋流路23与未图示的发动机的吸气口和扩散器流路21连通。当压缩机叶轮17旋转时,从吸气口19向压缩机壳体7内吸入空气。吸入的空气在压缩机叶轮17的叶片间流通的过程中被加压加速。被加压加速后的空气在扩散器流路21及压缩机涡旋流路23中被升压。升压后的空气被引导至发动机的吸气口。

36.在涡轮壳体5形成有吐出口25。吐出口25在增压器tc的左侧开口。吐出口25与未图示的排气气体净化装置连接。在涡轮壳体5的内部形成有内部空间27。内部空间27在吐出口25开口。内部空间27形成于比涡轮叶轮15靠下游侧(吐出口25侧)的位置。

37.在涡轮壳体5形成有连通路29和涡轮涡旋流路31。涡轮涡旋流路31形成为环状。涡轮涡旋流路31例如位于比连通路29靠轴13的径向外侧的位置。涡轮涡旋流路31与气体流入口33(参照图2)连通。从未图示的发动机的排气歧管排出的排气气体被引导至气体流入口33。连通路29经由涡轮叶轮15使涡轮涡旋流路31与吐出口25(内部空间27)连通。从气体流入口33引导至涡轮涡旋流路31的排气气体经由连通路29、涡轮叶轮15及内部空间27而被引导至吐出口25。被引导至吐出口25的排气气体在流通过程中使涡轮叶轮15旋转。

38.涡轮叶轮15的旋转力经由轴13传递至压缩机叶轮17。若压缩机叶轮17旋转,则如上述那样空气被升压。这样,空气被引导至发动机的吸气口。

39.图2是涡轮壳体5的外观图。如图2所示,在涡轮壳体5设置有阀装置100。阀装置100具备致动器110和连杆机构120。连杆机构120包括杆130、连结销140、连杆板150以及旋转轴160。如图2所示,致动器110、杆130、连结销140以及连杆板150配置在涡轮壳体5的外部。

40.致动器110与杆130连接。致动器110使杆130沿杆130的中心轴方向(图2中的箭头a方向以及箭头b方向)移动。杆130的一端与致动器110连接,另一端与连结销140连接。连结销140连结杆130和连杆板150。在本实施方式中,连结销140固定于杆130。连结销140旋转自如地保持连杆板150。

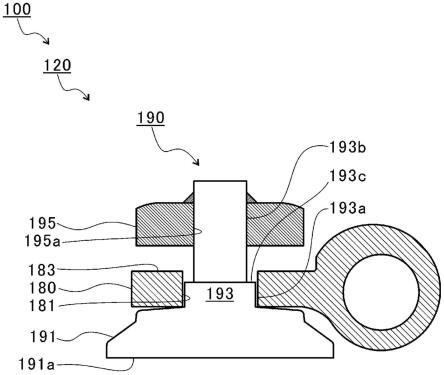

41.在连杆板150上形成有销孔151和轴孔153。在销孔151中插通有连结销140。在轴孔153中插通有旋转轴160。旋转轴160固定于连杆板150。旋转轴160与连杆板150一体地旋转。

42.当致动器110被驱动时,杆130沿图2中的箭头a方向或箭头b方向移动。在杆130向图2中的箭头a方向移动时,连杆板150以旋转轴160的中心轴为中心向图2中箭头c方向旋转。在杆130向图2中箭头b方向移动时,连杆板150以旋转轴160的中心轴为中心向图2中箭头d方向旋转。

43.图3是图2的iii向视图。图3是涡轮壳体5的内观图。如图3所示,连杆机构120包括

轴承部件170、安装板180以及阀190。轴承部件170、安装板180以及阀190配置于涡轮壳体5的内部空间27。

44.在涡轮壳体5形成有贯通孔5b。在贯通孔5b中插通有轴承部件170。轴承部件170为圆筒形状。在轴承部件170中插通有旋转轴160。轴承部件170旋转自如地轴支撑旋转轴160。

45.旋转轴160的一端配置于涡轮壳体5的外部,另一端配置于涡轮壳体5的内部。旋转轴160的一端与连杆板150连接,另一端与安装板180连接。安装板180与旋转轴160一体地安装。例如,安装板180焊接于旋转轴160,与旋转轴160一体地旋转。在本实施方式中,安装板180与旋转轴160分体构成。但是,并不限定于此,安装板180也可以与旋转轴160一体地构成。在安装板180中的与旋转轴160连接的一侧的相反侧安装有阀190。安装板180保持阀190。

46.图4是用于说明阀190与安装板180的连接构造的说明图。如图4所示,阀190具备主体部191和轴部193。在阀190的轴部193安装有位置限制部件195。主体部191具有抵接面191a。轴部193形成于主体部191的与形成抵接面191a的一侧的相反侧。轴部193在与抵接面191a正交的方向上延伸。位置限制部件195为圆盘形状。位置限制部件195具有孔195a。

47.在安装板180形成有插通孔181。阀190的轴部193插通于安装板180的插通孔181。轴部193插通于位置限制部件195的孔195a。位置限制部件195相对于安装板180配置于主体部191的相反侧。位置限制部件195例如通过焊接、粘接等安装(固定)于轴部193。安装板180被夹在主体部191与位置限制部件195之间。位置限制部件195抑制阀190从安装板180脱落。

48.如图1所示,在涡轮壳体5形成有旁通流路35及废气门端口37。旁通流路35的一端与涡轮涡旋流路31连接,另一端经由废气门端口37与内部空间27连接。旁通流路35使涡轮涡旋流路31与内部空间27连通。旁通流路35以及废气门端口37位于比涡轮叶轮15靠径向外侧的位置。旁通流路35使在涡轮涡旋流路31中流通的排气气体的一部分绕过涡轮叶轮15而被导入内部空间27。

49.废气门端口37形成于形成涡轮壳体5的内部空间27的内壁中的、阀190能够抵接的座面39。废气门端口37形成于比涡轮叶轮15靠下游侧(吐出口25侧)的位置。废气门端口37使旁通流路35与内部空间27连通。

50.阀190是外径比废气门端口37的内径大的阀体。在本实施方式中,阀190是废气门阀。阀190在与座面39抵接的状态下封闭废气门端口37。当废气门端口37被封闭时,在涡轮涡旋流路31中流通的排气气体的一部分不会经由旁通流路35及废气门端口37而向内部空间27流出。

51.阀190在远离座面39的状态下,打开废气门端口37。当废气门端口37打开时,在涡轮涡旋流路31中流通的排气气体的一部分经由旁通流路35及废气门端口37向内部空间27流出。

52.返回图3,当通过致动器110(参照图2)的驱动,旋转轴160向图3中的箭头c方向旋转时,安装板180与旋转轴160一体地向图3中的箭头c方向旋转。当安装板180在图3中的箭头c方向旋转时,保持于安装板180的阀190以旋转轴160的中心轴为中心向图3中的箭头c方向旋转。

53.图5是图3所示的阀190向箭头c方向旋转后的涡轮壳体5的内观图。如图5所示,当阀190向箭头c方向旋转时,阀190向远离座面39的方向移动。当阀190远离座面39时,废气门

端口37成为开放的开放状态。另一方面,通过致动器110(参照图2)的驱动,当具有旋转轴160的安装板180向图5中的箭头d方向旋转时,阀190以旋转轴160的中心轴为中心向图5中的箭头d方向旋转。当阀190向箭头d方向旋转时,如图3所示,阀190向接近座面39的方向移动。当阀190与座面39接近抵接时,废气门端口37成为被封闭的封闭状态。

54.另外,如图4所示,在安装板180与位置限制部件195之间形成有微小的间隙。该间隙越小,阀190相对于安装板180的移动量越受到限制。若限制阀190的移动量,则相对于涡轮壳体5的形成有废气门端口37的座面39,阀190容易单侧接触。当阀190与座面39单侧接触时,阀190无法封闭废气门端口37。

55.另一方面,安装板180与位置限制部件195之间的间隙越大,则相对于安装板180的阀190的移动量越缓和。如果阀190的移动量被缓和,则由于从废气门端口37排出的排气气体的压力,阀190容易向远离座面39的方向移动。当阀190向远离座面39的方向移动时,阀190无法封闭废气门端口37。若阀190的移动量被缓和,则在排气气体从废气门端口37被排出时,阀190容易与其他部件(例如,座面39)碰撞,产生振动以及噪音。

56.由此,需要适度地管理安装板180与位置限制部件195之间的间隙。在上述专利文献1中,位置限制部件被铆接于阀的轴部的前端部。即,位置限制部件的位置被决定为阀的轴部的铆接位置。因此,为了管理安装板与位置限制部件之间的间隙,需要严格管理阀以及安装板的尺寸公差。即,需要高精度地对阀门及安装板进行表面加工,这成为成本增大的主要原因。

57.图6是本实施方式所涉及的安装板180、阀190以及位置限制部件195的概略剖视图。如图6所示,阀190的轴部193具备大径部193a、小径部193b以及台阶面193c。

58.大径部193a为大致圆柱形状。大径部193a具有大致恒定的外径。大径部193a与阀190的主体部191连续。大径部193a的至少一部分位于插通孔181内。

59.小径部193b为大致圆柱形状。小径部193b具有大致恒定的外径。小径部193b的外径比大径部193a的外径小。小径部193b的中心轴与大径部193a的中心轴大致相等。小径部193b与大径部193a的主体部191侧的相反侧连续。在小径部193b安装有位置限制部件195。位置限制部件195的内径比小径部193b的外径大,比大径部193a的外径小。小径部193b中的与位置限制部件195的内周面对置的面与不与位置限制部件195的内周面对置的面共面。

60.台阶面193c为大致圆环形状。台阶面193c形成于大径部193a与小径部193b之间。台阶面193c与大径部193a及小径部193b连续。台阶面193c是与大径部193a及小径部193b的中心轴大致正交的面。

61.在本实施方式中,台阶面193c位于插通孔181内。具体而言,台阶面193c位于比安装板180中的与位置限制部件195和轴部193的中心轴方向(以下,也简称为中心轴方向)对置的对置面183更远离位置限制部件195的一侧。

62.阀190使用因科镍合金等昂贵的材料。因此,若将阀190的轴部193全部由大径部193a形成,则成本增大。因此,在本实施方式中,为了使阀190的原材料减少,在轴部193设置直径比大径部193a小的小径部193b。通过设置小径部193b,与轴部193全部由大径部193a形成的情况相比,能够降低阀190的成本。

63.在本实施方式中,台阶面193c位于插通孔181内。即,大径部193a不比安装板180向位置限制部件195侧突出。因此,与大径部193a比安装板180向位置限制部件195侧突出的情

况相比,能够使大径部193a的体积减少。其结果是,能够降低阀190的成本。

64.在此,大径部193a在具有旋转轴160(参照图5)的安装板180旋转时,需要与安装板180的插通孔181的内周面抵接。即,在安装板180相对于大径部193a倾斜时,大径部193a需要在安装板180的倾斜方向(移动方向)上与插通孔181的内周面抵接。当插通孔181的内周面不与大径部193a抵接时,安装板180的向倾斜方向的移动不被限制,安装板180相对于大径部193a的倾斜角度增大。当安装板180相对于大径部193a的倾斜角度增大时,安装板180有可能与位置限制部件195接触。当安装板180与位置限制部件195接触时,位置限制部件195可能从阀190的轴部193脱落。

65.因此,台阶面193c的位置被设定在安装板180相对于大径部193a倾斜时,在安装板180的倾斜方向上插通孔181的内周面能够与大径部193a抵接的位置。例如,台阶面193c的位置被设定在大径部193a的中心轴方向的高度为安装板180的厚度的至少一半以上的位置。由此,在安装板180相对于大径部193a倾斜时,插通孔181的内周面能够与大径部193a抵接。因此,能够抑制位置限制部件195从阀190的轴部193脱落。

66.本实施方式的阀190以及安装板180未实施表面加工。即,阀190以及安装板180在制造后的原材料的表面不进行加工。因此,本实施方式的阀190以及安装板180与实施了高精度的表面加工的阀以及安装板相比,能够降低成本。

67.但是,在对阀190以及安装板180不实施高精度的表面加工的情况下,由于阀190以及安装板180的尺寸公差的偏差、尺寸公差的层叠(累积公差),难以适度地管理安装板180与位置限制部件195的间隙。

68.因此,在本实施方式中,根据位置限制部件195与安装板180之间的间隙,调整小径部193b上的位置限制部件195的位置,将位置限制部件195在小径部193b上的任意的位置固定。通过调整位置限制部件195的位置并固定在小径部193b上,即使在阀190以及安装板180存在尺寸公差的偏差、累积公差,也能够适度地管理安装板180与位置限制部件195之间的间隙。

69.为了能够调整(管理)位置限制部件195与安装板180之间的间隙,台阶面193c形成在不能与位置限制部件195抵接的位置。在本实施方式中,台阶面193c位于插通孔181内。其结果是,即使在位置限制部件195与安装板180抵接的情况下,位置限制部件195也不能与台阶面193c抵接。这样,位置限制部件195安装于小径部193b中的从台阶面193c向中心轴方向远离的位置。

70.图7是说明阀190、安装板180以及位置限制部件195的组装方法(制造方法)的流程图。图7所示的流程图例如通过未图示的组装装置来执行。如图7所示,组装装置使阀190的大径部193a插通安装板180的插通孔181(步骤s1)。组装装置使阀190的小径部193b插通位置限制部件195的孔195a(步骤s2)。组装装置将位置限制部件195的位置调整为从台阶面193c向中心轴方向远离的远离位置(步骤s3)。

71.例如,组装装置基于相对于安装板180的对置面183(或者,台阶面193c)预先设定的远离距离来决定远离位置。在此,组装装置使用测量对置面183与位置限制部件195的距离的测距传感器来调整位置限制部件195的位置。由此,在封闭废气门端口37时,能够简单地适当地设定施加于阀190与座面39之间的载荷。

72.组装装置将调整到远离位置的位置限制部件195固定于小径部193b(步骤s4)。例

如,组装装置通过焊接、粘接等将位置限制部件195固定于小径部193b。由此,阀190、安装板180以及位置限制部件195的组装处理结束。

73.如上所述,在本实施方式中,阀190以及安装板180未被加工。位置限制部件195与安装板180的远离距离被调整,固定在从台阶面193c向中心轴方向远离的位置。由此,能够适度地管理安装板180与位置限制部件195之间的间隙,并且降低阀装置100的成本。

74.(第一变形例)

75.图8是用于说明第一变形例的阀装置200的结构的说明图。对于与上述实施方式的增压器tc实质上相等的结构要素,标注相同的附图标记并省略说明。第一变形例的阀装置200具备轴部293来代替上述实施方式的轴部193。代替上述实施方式的位置限制部件195,具备位置限制部件295。如图8所示,轴部293具备大径部293a、小径部293b以及台阶面293c。

76.大径部293a为大致圆柱形状。大径部293a具有大致恒定的外径。大径部293a与主体部191连续。大径部293a的至少一部分位于插通孔181内。

77.小径部293b为大致圆柱形状。小径部293b具有大致恒定的外径。小径部293b的外径比大径部293a的外径小。小径部293b的中心轴与大径部293a的中心轴大致相等。小径部293b与大径部293a的主体部191侧的相反侧连续。在小径部293b安装有位置限制部件295。位置限制部件295的内径比小径部293b的外径大,比大径部293a的外径小。

78.台阶面293c为大致圆环形状。台阶面293c形成于大径部293a与小径部293b之间。台阶面293c与大径部293a及小径部293b连续。台阶面293c是与大径部293a及小径部293b的中心轴大致正交的面。

79.位置限制部件295具备最接近安装板180的接近面295b。位置限制部件295相对于接近面295b位于远离安装板180的一侧,具备与台阶面293c在中心轴方向上对置的对置部295c。对置部295c为大致圆环形状。对置部295c的外径比台阶面293c(大径部293a)的外径稍大。接近面295b与对置部295c的中心轴方向上的远离距离大于安装板180的对置面183与台阶面293c的中心轴方向上的远离距离。但是,接近面295b与对置部295c的中心轴方向上的远离距离可以与安装板180的对置面183与台阶面293c的中心轴方向上的远离距离相等,也可以较小。

80.在第一变形例中,台阶面293c位于比安装板180更靠位置限制部件195侧的位置。具体而言,台阶面293c位于比安装板180中的与位置限制部件295在中心轴方向上对置的对置面183更接近位置限制部件195的一侧。由此,与如上述实施方式那样台阶面193c位于插通孔181内的情况相比,能够提高轴部293的强度和耐磨损性。

81.在第一变形例中,接近面295b与对置部295c的中心轴方向上的远离距离比安装板180的对置面183与台阶面293c的中心轴方向上的远离距离大。因此,即使接近面295b与对置面183抵接,对置部295c与台阶面193c也不能抵接。因此,与不在位置限制部件295形成有对置部295c的情况相比,能够增大位置限制部件295与安装板180之间的间隙的调整量。在第一变形例中,也与上述实施方式同样地,阀190以及安装板180未被加工。位置限制部件295与安装板180的远离距离被调整,对置部295c被固定在从台阶面293c向中心轴方向远离的位置。由此,能够得到与上述实施方式相同的作用以及效果。

82.(第二变形例)

83.图9是用于说明第二变形例的阀装置300的结构的说明图。对于与上述实施方式的

增压器tc实质上相等的结构要素,标注相同的附图标记并省略说明。第二变形例的阀装置300在上述实施方式的阀装置100中,在安装板180与位置限制部件195之间设置有弹簧部件310。除此以外的结构与上述实施方式的阀装置100相同。

84.弹簧部件310为圆盘形状。在第二变形例中,弹簧部件310是碟形弹簧。弹簧部件310的一端与安装板180接触,另一端与位置限制部件195接触。弹簧部件310向相互远离的方向对安装板180和位置限制部件195施力。由此,抑制阀190相对于安装板180的晃动。在封闭废气门端口37时,弹簧部件310通过将阀190的抵接面191a向座面39按压,能够抑制排气脉动引起的阀190的振动。

85.图10是说明阀190、安装板180、弹簧部件310以及位置限制部件195的组装方法(制造方法)的流程图。图10所示的流程图例如通过未图示的组装装置来执行。如图10所示,组装装置使阀190的大径部193a插通安装板180的插通孔181(步骤s11)。组装装置使弹簧部件310插通于阀190的小径部193b(步骤s12)。组装装置使阀190的小径部193b插通位置限制部件195的孔(步骤s13)。在此,弹簧部件310在将安装板180插通于大径部193a之后,在将位置限制部件195插通于小径部193b之前,插通于小径部193b。组装装置将位置限制部件195的位置调整为从台阶面193c向中心轴方向远离的远离位置(步骤s14)。

86.例如,组装装置基于施加于弹簧部件310的载荷来决定远离位置。在此,组装装置在阀190的抵接面191a配置压力传感器,使位置限制部件195在中心轴方向上移动。当位置限制部件195在中心轴方向上移动时,压力传感器的输出值根据弹簧部件310的收缩状态而变化。组装装置将位置限制部件195的位置调整为压力传感器的输出值成为预定值的位置。由此,在封闭废气门端口37时,能够高精度(适当地)设定施加于阀190与座面39之间的载荷。

87.组装装置将调整到远离位置的位置限制部件195固定于小径部193b(步骤s15)。例如,组装装置通过焊接、粘接等将位置限制部件195固定于小径部193b。由此,阀190、安装板180、弹簧部件310以及位置限制部件195的组装处理结束。在第二变形例中,也能够得到与上述实施方式相同的作用以及效果。

88.(第三变形例)

89.图11是用于说明第三变形例的阀装置400的结构的说明图。对于与上述实施方式的增压器tc实质上相等的结构要素,标注相同的附图标记并省略说明。第三变形例的阀装置400在上述第一变形例的阀装置200中,在安装板180与位置限制部件295之间设置有弹簧部件410。除此以外的结构与上述第一变形例的阀装置200相同。在第三变形例中,也能够得到与上述实施方式、上述第一变形例以及上述第二变形例同样的作用以及效果。

90.以上,参照附图对本公开的实施方式进行了说明,但不言而喻,本公开并不限定于该实施方式。只要是本领域技术人员,就能够在技术方案的范围所记载的范畴内想到各种变更例或修正例,这些当然也属于本公开的技术范围。

91.在上述实施方式、第一变形例、第二变形例以及第三变形例中,对阀190为对废气门端口37进行开闭的废气门阀的例子进行了说明。但是,并不限定于此,阀190也能够应用于开闭开口的其他阀。例如,阀190也可以应用于在双涡旋型增压器的涡轮壳体中对连通两个涡轮涡旋流路的开口进行开闭的阀。

92.符号说明

93.100—阀装置,160—旋转轴,180—安装板,181—插通孔,190—阀,193—轴部,193a—大径部,193b—小径部,193c—台阶面,195—位置限制部件,195a—孔,200—阀装置,293—轴部,293a—大径部,293b—小径部,293c—台阶面,295—位置限制部件,295b—接近面(面),295c—对置部,300—阀装置,310—弹簧部件,400—阀装置,410—弹簧部件。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。