1.本实用新型涉及装填推送设备领域,尤其涉及一种伸缩式装填推送装置。

背景技术:

2.伴随科技的快速发展,极大的推动了装备制造行业的发展,对装备制造企业的技术创新能力要求越来越高。装填推送装置作为工业生产过程中常见的设备之一,在航空航天、特种车辆、应急装备等领域应用极为广泛。但是装填现场环境的复杂性和空间的有限性,尤其是长距离装填工作,要求装填推送装置具有足够的刚度和推出距离才能完成装填工作。传统的装填方式多采用直杆状推送装置完成装填工作,多适应于较短距离的货物推送,长距离推动受空间限制严重。

3.对于一些需要装填的特殊货物,如具有易燃易爆、强烈腐蚀、剧毒等性能的物品,装填过程需要平稳推动,以免出现爆炸、泄露等危险事故,传统的装填推送驱动力多来源于气缸或其它机械外力,装填推送时不能保证推送力的平稳恒定,存在安全隐患,与此同时,装填效率低、人员的安全性得不到保障,波动装填推送力条件下还极易出现货物的卡滞情况。

4.此外,较重货物的装填推送依然是各行各业亟待解决的难题,究其原因是推动装置输出力不足。目前推动力来源包括机械传动、气动系统、液压系统,其中机械系统需要较大的设备布置空间,气动系统输出的装填推力有限且系统维护困难,液压系统受到技术水平的限制,在保证较大推力的情况下,就要损失装填推动行程。

5.基于上述长距离、特殊货物、较重货物装填推送的技术现状和不足,实用新型一种具有伸缩功能、大推力、长距离等优点的装填推送装置,对于提升我国装填装备领域的技术创新能力,推动我国装备工业的发展具有重要意义。

技术实现要素:

6.本实用新型的目的是提供一种伸缩式装填推送装置,具备伸缩功能、大推力、长距离等优点,解决背景技术所列的问题。

7.为解决上述技术问题,本实用新型采用如下技术方案:

8.本实用新型一种伸缩式装填推送装置,包括第一伸缩油缸、固定臂、多个伸缩臂和第二伸缩油缸,所述固定臂和多个伸缩臂顺次排布连接在一起,两个所述第一伸缩油缸对称布置并连接在所述固定臂的两侧,所述第一伸缩油缸的活塞杆端部与中间位置的一个伸缩臂上的活塞杆端连接座相连;所述第二伸缩油缸位于末端设置的一个伸缩臂的内部,位于末端设置的一个伸缩臂与所述第二伸缩油缸的缸体相连,所述第二伸缩油缸的活塞杆端部与中间位置的一个伸缩臂内部的活塞杆端连接座相连。

9.进一步的,所述第一伸缩油缸和所述第二伸缩油缸均采用两级油缸或两级以上油缸;当采用二级油缸时,多个伸缩臂包括第一伸缩臂、第二伸缩臂、第三伸缩臂和第四伸缩臂,所述第一伸缩臂、第二伸缩臂、第三伸缩臂和第四伸缩臂顺次排布连接在一起,所述第

一伸缩臂的缩回端位于所述固定臂的内孔中,所述第二伸缩臂靠近第三伸缩臂的一端与第一伸缩油缸的活塞杆端部相连;所述第二伸缩油缸位于所述第四伸缩臂的内部,所述第四伸缩臂与第二伸缩油缸的缸体相连,所述第二伸缩油缸的活塞杆端部与所述第二伸缩臂相连;当采用两个三级油缸时,多个伸缩臂包括第一伸缩臂、第二伸缩臂、第三伸缩臂和第四伸缩臂且顺次排布连接在一起,所述第一伸缩臂的缩回端位于所述固定臂的内孔中,所述第二伸缩臂靠近第三伸缩臂的一端与第一三级油缸的活塞杆端部相连,两个所述第一三级油缸对称布置并连接在所述固定臂的两侧;所述第二三级油缸位于所述第四伸缩臂的内部,所述第四伸缩臂的内腔与第二三级油缸的缸体相连,所述第二三级油缸的活塞杆端部与所述第二伸缩臂相连。

10.进一步的,所述第一伸缩油缸的缸体通过第一油缸销轴连接在所述固定臂的两侧,所述第一伸缩油缸的活塞杆端部通过第二油缸销轴与第二伸缩臂的一端相连;所述第二伸缩油缸的缸体通过第三油缸销轴与第四伸缩臂相连,所述第二伸缩油缸的活塞杆端部通过第四油缸销轴与所述第二伸缩臂相连。

11.进一步的,所述第四伸缩臂的缩回端内部设置有安装座,所述第二伸缩油缸的缸体通过所述第三油缸销轴与所述安装座连接在一起;第四伸缩臂缩回端的外壁四面各设置一组第二滑块,所述第二滑块与所述第三伸缩臂的内壁相配合;所述第三伸缩臂的缩回端外壁四面各设置一组第一滑块,且所述第一滑块与所述第二伸缩臂的内侧壁相匹配,第三伸缩臂的伸出端内壁四面各设置一组第二滑块,所述第二滑块与所述第四伸缩臂的外侧壁相匹配,所述第二伸缩油缸带动第四伸缩臂在所述第三伸缩臂的内孔中伸缩运动。

12.进一步的,所述固定臂的底面设置有固定臂安装座,所述固定臂安装座通过螺栓连接在支撑设备上,固定臂的两侧中心位置设置有与所述第一伸缩油缸连接用的油缸安装座;所述固定臂出口侧内壁四面各设置一组第二滑块,所述第二滑块与所述第一伸缩臂的外侧面相匹配。

13.进一步的,所述第一伸缩臂缩回端外壁四面各设置一组第一滑块,所述第一滑块与所述固定臂的内侧壁相匹配,所述第一伸缩臂在所述第一伸缩油缸的作用下在所述固定臂的内孔中伸缩运动;第一伸缩臂的伸出端内壁四面各设置一组第二滑块,所述第二滑块与第二伸缩臂的外侧壁相匹配。

14.进一步的,所述第二伸缩臂的伸出端两侧设置有第一活塞杆端连接座,所述第一活塞杆端连接座通过第二油缸销轴与第一伸缩油缸的活塞杆相连,所述第一伸缩油缸作用下带动第二伸缩臂在第一伸缩臂的内孔中伸缩运动;第二伸缩臂的缩回端外壁四面和伸出端内壁四面均设置一组第二滑块,两侧的第二滑块分别与第一伸缩臂的内侧壁、第三伸缩臂的外侧壁相匹配;第二伸缩臂缩回端内部可拆的连接有第二活塞杆端连接座,所述第二活塞杆端连接座与所述第二伸缩油缸活塞杆端通过第四油缸销轴连接。

15.进一步的,所述第一伸缩臂、第二伸缩臂和第三伸缩臂的伸出端两侧面上设置支腿,所述支腿的端面平齐;所述支腿的末端安装有滚轮,所述滚轮的两端设置有圆锥滚子轴承,所述滚轮和圆锥滚子轴承通过滚子销轴定位连接在所述支腿内。

16.进一步的,所述第一滑块通过第一滑块底座、紧定螺钉和摩擦块组成,所述摩擦块通过所述紧定螺钉连接在所述第一滑块底座的工作面上,所述第一滑块底座的连接面连接在所述第一伸缩臂、第三伸缩臂缩回端外壁四面;所述第二滑块通过第二滑块底座、紧定螺

钉和摩擦块组成,所述摩擦块通过所述紧定螺钉连接在所述第二滑块底座的工作面上,所述第二滑块底座的连接面连接在所述第二伸缩臂、第四伸缩臂的缩回端外壁四面上以及第一伸缩臂、第二伸缩臂、第三伸缩臂的伸出端内壁四面上。

17.与现有技术相比,本实用新型的有益技术效果:

18.1)本实用新型采用两个二级油缸推动另一个二级油缸的模式,该油缸也可以选用二级以上油缸,配合伸缩式结构,实现了该装填推送装置的可伸缩功能,增加了装填推送装置的推送距离,同时,降低了装填推送装置对于装填空间场地的要求,达到了较小空间场地内完成货物长距离推动的目的;与现有技术相比,解决了传统直杆状装填推动装置推送距离短、空间需求大的问题。

19.2)本实用新型使用液压油缸提供推动力,具有很好的平稳性,可以有效避免货物推送过程中出现卡滞等问题的出现;与现有技术相比,解决了传统装填推送装置机械或气缸驱动存在推送力冲击、波动情况,推送易燃、易爆、易碎等特殊货物时存在安全隐患的问题。

20.3)本实用新型解决了较重货物装填推送的技术难题,克服了液压装填推送装置输出推力和行程之间的矛盾,使用油缸串联油缸的形式,实现了装填推送装置大推力、长行程的目标。

21.4)本实用新型伸缩式装填推送装置中使用的滑块材料选择的是聚四氟乙烯,与金属材料接触摩擦时具有很小的摩擦阻力,同时,具有很好的塑性,耐压耐磨性能很好,因此,在伸缩式装填推送装置的伸缩臂进行伸缩动作时,起到了很好的支撑和降低摩擦阻力的效果。

22.总的来说,本实用新型采用两个二级油缸或两级以上油缸串联的方法,配置具有伸缩功能的结构,实现了小空间、大推力、长距离货物推送,适用于较重、易燃易爆、剧毒等特殊货物平稳装填推送场合,能够有效避免安全事故发生,提高货物装填推动效率。

附图说明

23.下面结合附图说明对本实用新型作进一步说明。

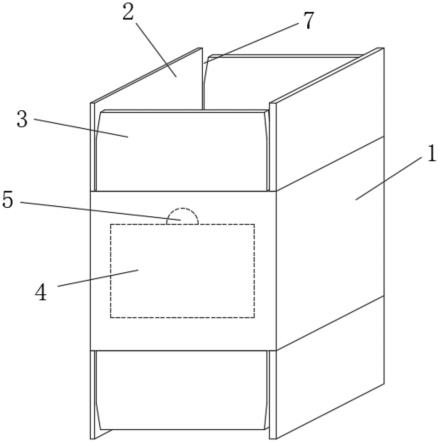

24.图1为本实用新型伸缩式装填推送装置示意图;

25.图2为本实用新型图1中的a-a向视图;

26.图3为本实用新型图1中的b-b向视图;

27.图4为本实用新型固定臂示意图;

28.图5为本实用新型第二滑块示意图;

29.图6为本实用新型第一伸缩臂示意图;

30.图7为本实用新型第一滑块示意图;

31.图8为本实用新型支腿示意图;

32.图9为本实用新型第二伸缩臂示意图;

33.图10为本实用新型第三伸缩臂示意图;

34.图11为本实用新型第四伸缩臂示意图;

35.图12为本实用新型采用三级油缸结构示意图;

36.附图标记说明:1、第一伸缩油缸;1-1、第一三级油缸;2、固定臂;3、第一油缸销轴;

4、第一伸缩臂;5、第二伸缩臂;6、第二油缸销轴;7、第三伸缩臂;8、第四伸缩臂;9、第二伸缩油缸;9-1、第二三级油缸;10、第三油缸销轴;11、第四油缸销轴;12、第一滑块;13、第二滑块;

37.121、第一滑块底座;122、紧定螺钉;123、摩擦块;

38.201、固定臂安装座;202、油缸安装座;401、支腿;131、第二滑块底座;

39.4011、滚轮;4012、圆锥滚子轴承;4013、滚子销轴;

40.501、第一活塞杆端连接座;502、第二活塞杆端连接座;801、安装座。

具体实施方式

41.如图1-12所示,一种伸缩式装填推送装置,包括第一伸缩油缸1、固定臂 2、多个伸缩臂和第二伸缩油缸9,所述固定臂2和多个伸缩臂顺次排布连接在一起,两个所述第一伸缩油缸1对称布置并连接在所述固定臂2的两侧,所述第一伸缩油缸1的活塞杆端部与中间位置的一个伸缩臂上的活塞杆端连接座相连;所述第二伸缩油缸9位于末端设置的一个伸缩臂的内部,位于末端设置的一个伸缩臂与所述第二伸缩油缸9的缸体相连,所述第二伸缩油缸9的活塞杆端部与中间位置的一个伸缩臂内部的活塞杆端连接座相连。

42.具体的,所述第一伸缩油缸1和所述第二伸缩油缸9均采用两级油缸或两级以上油缸;如图1所示,当采用二级油缸时,多个伸缩臂包括第一伸缩臂4、第二伸缩臂5、第三伸缩臂7和第四伸缩臂8,所述第一伸缩臂4、第二伸缩臂 5、第三伸缩臂7和第四伸缩臂8顺次排布连接在一起,所述第一伸缩臂4的缩回端位于所述固定臂2的内孔中,所述第二伸缩臂5靠近第三伸缩臂7的一端与第一伸缩油缸1的活塞杆端部相连;所述第二伸缩油缸9位于所述第四伸缩臂8的内部,所述第四伸缩臂8与第二伸缩油缸9的缸体相连,所述第二伸缩油缸9的活塞杆端部与所述第二伸缩臂5相连。

43.如图12所示,当采用两个三级油缸时,多个伸缩臂包括第一伸缩臂4、第二伸缩臂5、第三伸缩臂7和第四伸缩臂8且顺次排布连接在一起,所述第一伸缩臂4的缩回端位于所述固定臂2的内孔中,所述第二伸缩臂5靠近第三伸缩臂7的一端与第一三级油缸1-1的活塞杆端部相连,两个所述第一三级油缸1-1 对称布置并连接在所述固定臂2的两侧;所述第二三级油缸9-1位于所述第四伸缩臂8的内部,所述第四伸缩臂8的内腔与第二三级油缸9-1的缸体相连,所述第二三级油缸9-1的活塞杆端部与所述第二伸缩臂5相连。

44.具体的,所述第一伸缩油缸1的缸体通过第一油缸销轴3连接在所述固定臂2的两侧,所述第一伸缩油缸1的活塞杆端部通过第二油缸销轴6与第二伸缩臂5的一端相连;所述第二伸缩油缸9的缸体通过第三油缸销轴10与第四伸缩臂8相连,所述第二伸缩油缸9的活塞杆端部通过第四油缸销轴11与所述第二伸缩臂5相连。当采用两个三级油缸时,所述第一三级油缸1-1、第二三级油缸9-1两端均是通过油缸销轴进行连接限位。

45.如图3所示,所述第四伸缩臂8的缩回端内部设置有安装座801,所述第二伸缩油缸9的缸体通过所述第三油缸销轴10与所述安装座801连接在一起;第四伸缩臂8缩回端的外壁四面各设置一组第二滑块13,所述第二滑块13与所述第三伸缩臂7的内壁相配合;所述第三伸缩臂7的缩回端外壁四面各设置一组第一滑块12,且所述第一滑块12与所述第二伸缩臂5的内侧壁相匹配,第三伸缩臂7的伸出端内壁四面各设置一组第二滑块13,所述第二滑块13与所述第四伸缩臂8的外侧壁相匹配,所述第二伸缩油缸9带动第四伸缩臂8在所述第

三伸缩臂7的内孔中伸缩运动。

46.如图4所示,所述固定臂2的底面设置有固定臂安装座201,所述固定臂安装座201通过螺栓连接在支撑设备上,固定臂2的两侧中心位置设置有与所述第一伸缩油缸1连接用的油缸安装座202;所述固定臂2出口侧内壁四面各设置一组第二滑块13,所述第二滑块13与所述第一伸缩臂4的外侧面相匹配。

47.具体的,所述第一伸缩臂4的缩回端外壁四面各设置一组第一滑块12,所述第一滑块12与所述固定臂2的内侧壁相匹配,所述第一伸缩臂4在所述第一伸缩油缸1的作用下在所述固定臂2的内孔中伸缩运动;第一伸缩臂4的伸出端内壁四面各设置一组第二滑块13,所述第二滑块13与第二伸缩臂5的外侧壁相匹配。

48.所述第二伸缩臂5的伸出端两侧设置有第一活塞杆端连接座501,所述第一活塞杆端连接座501通过第二油缸销轴6与第一伸缩油缸1的活塞杆相连,所述第一伸缩油缸1作用下带动第二伸缩臂5在第一伸缩臂4的内孔中伸缩运动;第二伸缩臂5的缩回端外壁四面和伸出端内壁四面均设置一组第二滑块13,两侧的第二滑块13分别与第一伸缩臂4的内侧壁、第三伸缩臂7的外侧壁相匹配;第二伸缩臂5缩回端内部可拆卸的连接有第二活塞杆端连接座502,所述第二活塞杆端连接座502与所述第二伸缩油缸9活塞杆端通过第四油缸销轴11连接。

49.如图6、9、10所示,所述第一伸缩臂4、第二伸缩臂5和第三伸缩臂7的伸出端两侧面上设置支腿401,每个侧面上设置有两个支腿401且对称布置,三个伸缩臂上的所有支腿401的端面平齐;如图8所示,所述支腿401的末端安装有滚轮4011,所述滚轮4011的两端设置有圆锥滚子轴承4012,所述滚轮4011 和圆锥滚子轴承4012通过滚子销轴4013定位连接在所述支腿401内,支腿及滚轮结构设计,与装填设备支撑定位,可以使得该伸缩式装填装置输出水平推力的同时还能够承受垂直载荷,运行更加稳定。

50.如图7所示,所述第一滑块12通过第一滑块底座121、紧定螺钉122和摩擦块123组成,所述摩擦块123通过所述紧定螺钉122连接在所述第一滑块底座121的工作面上,所述第一滑块底座121的连接面通过螺钉可拆卸的连接在所述第一伸缩臂4、第三伸缩臂7缩回端外壁四面;如图5所示,所述第二滑块 13通过第二滑块底座131、紧定螺钉122和摩擦块123组成,所述摩擦块123 通过所述紧定螺钉122连接在所述第二滑块底座131的工作面上,所述第二滑块底座131的连接面通过螺钉可拆卸的连接在所述第二伸缩臂5、第四伸缩臂8 的缩回端外壁四面上以及第一伸缩臂4、第二伸缩臂5、第三伸缩臂7的伸出端内壁四面上。具体的,第一滑块和第二滑块的设计,在伸缩过程中对各伸缩臂起支撑和降低摩擦阻力的作用;摩擦块123的材质为聚四氟乙烯,与金属接触具有很小的摩擦系数,同时具有很好的耐磨性能,保持伸出和缩水作业过程的稳定性,减小晃动。

51.该实用新型一种伸缩式装填推送装置的操作工艺,首先,通过螺栓贯穿固定臂安装座201上的安装孔将固定臂2连接在支撑设备上,工作时具体包括两个步骤:

52.步骤一、伸出作业:首先第二伸缩油缸9的进油口通入高压液压油,回油口回油,第二伸缩油缸9的大臂推动第四伸缩臂8伸出,之后第二伸缩油缸9 的小臂推动第三伸缩臂7伸出,之后第二伸缩油缸9进油口关闭保压;然后两个第一伸缩油缸1进油口通入高压液压油,回油口回油,第一伸缩油缸1的大臂推动第二伸缩臂5伸出,之后第一伸缩油缸1的小臂推动第一伸缩臂4伸出,第一伸缩油缸1的进油口关闭保压,完成伸出作业;

53.步骤二、缩回作业:首先第二伸缩油缸9回油口通入高压液压油,进油口回油,第二伸缩油缸9的小臂拖拽第四伸缩臂8缩回,之后第二伸缩油缸9的大臂拖拽第三伸缩臂7缩回,第二伸缩油缸9回油口关闭保压;然后两个第一伸缩油缸1的回油口通入高压压油,进油口回油,第一伸缩油缸1的大臂拖拽第二伸缩臂5缩回,之后第一伸缩油缸1的小臂拖拽第一伸缩臂4缩回,第一伸缩油缸1回油口关闭保压,完成缩回作业。

54.以上所述的实施例仅是对本实用新型的优选方式进行描述,并非对本实用新型的范围进行限定,在不脱离本实用新型设计精神的前提下,本领域普通技术人员对本实用新型的技术方案做出的各种变形和改进,均应落入本实用新型权利要求书确定的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。