1.本实用新型涉及一种轨道交通技术领域,特别涉及一种纵连板式无砟轨道温度力释放装置。

背景技术:

2.目前,板式无砟轨道具有铺设精度高、线路平顺性好等优点,广泛应用于高速铁路。从纵向连接型式上区分,板式无砟轨道分为纵向单元式和纵向连续(纵连)式两类。纵连板式无砟轨道具有较好的整体性,但由于其纵向位移受到约束,当无砟轨道实际温度与锁定温度存在较大差值时,无砟轨道内将产生巨大的纵向温度力,使轨道结构的薄弱环节,如宽窄接缝处,发生较大的温度变形,进而导致板端上拱等病害。夏季极端高温条件下,无砟轨道甚至有发生垂向失稳的风险,严重危及行车安全。

3.为了防治温度变形导致的纵连板式无砟轨道病害,目前,部分线路采取了植筋锚固的方法。这种解决方案能在一定程度上减少温度变形相关病害,但仍存在种种弊端,如植筋孔处易发生应力集中,植筋胶易发生老化,进而导致锚固效果退化等。因此,植筋锚固可以作为短期应急措施,但不能作为消除无砟轨道温度变形失稳风险的最终解决方案。

技术实现要素:

4.本实用新型为解决公知技术中存在的技术问题而提供一种纵连板式无砟轨道温度力释放装置。

5.本实用新型为解决公知技术中存在的技术问题所采取的技术方案是:一种纵连板式无砟轨道温度力释放装置,包括:位于前后两个单元轨道板之间的π型钢梁,在π型钢梁左右两侧对称设置的侧向限位架,固接在单元轨道板前后端部的左右侧面的侧面钢片,固接在单元轨道板前后端部的顶面的顶面钢片;π型钢梁包括平行于单元轨道板顶面的顶板及垂直于顶板的两个腹板;侧向限位架包括l型弯板,l型弯板包括相互垂直的底板和侧向挡板,底板与轨道底座平行固接,侧向挡板与单元轨道板前后端部的左右侧面平行;在侧向挡板中心开口,π型钢梁的腹板插入开口中,在底板上设有插入腹板的插槽;插槽的两侧面与腹板固接;π型钢梁的顶板位于顶面钢片上方且与之平行相对。

6.进一步地,π型钢梁的顶板与顶面钢片相互抵接且相对滑动。

7.进一步地,侧向限位架的侧向挡板与侧面钢片相互抵接且相对滑动。

8.进一步地,侧向限位架的底板预制有多个螺栓孔;底板通过锚固螺栓与轨道底座固接。

9.进一步地,插槽的两侧面与腹板通过螺栓连接固定。

10.进一步地,顶面钢片的两侧边及纵向中线均标有用于量测单元轨道板纵向伸缩量的刻度线。

11.进一步地,腹板高度为70mm至90mm。

12.进一步地,腹板与其相对的单元轨道板端面的水平距离为20mm至30mm。

13.本实用新型具有的优点和积极效果是:本实用新型消除了单元轨道板由于纵向温度力过大而发生失稳的风险,并为单元轨道板提供横向与垂向限位作用,防止单元轨道板发生横向偏移和垂向上拱。本实用新型在对纵连板式无砟轨道节段化改造施工时,仅需凿除后浇的宽窄接缝混凝土,不改变板间纵连钢筋既有连接状态,不需松开钢轨扣件,易于维修更换,且便于张拉锁件的后期检查与维护。具体优点如下:

14.1、本装置及节段化改造方法允许单元轨道板沿轨道纵向发生定向位移,进而对纵连板式无砟轨道的纵向温度力进行释放,彻底消除单元轨道板由于温度力过大而发生失稳的风险。在释放纵向温度力的同时,为单元轨道板提供横向与垂向限位作用,防止单元轨道板发生横向偏移和垂向上拱,保证轨道结构的稳定性。

15.2、本方法在对纵连板式无砟轨道节段化改造施工时,仅需凿除后浇的宽窄接缝混凝土,不改变板间纵连钢筋既有连接状态,不需松开钢轨扣件,对纵连板式无砟轨道原结构扰动小,施工简单。

16.3、本装置采取组合式结构,子结构间采用螺栓进行连接,便于后续维修更换时进行拆卸,且拆卸过程中不需松开钢轨扣件,不需改变单元轨道板、板间纵连钢筋原有状态。

17.4、由于本装置易于拆卸,将有利于纵连板式无砟轨道纵连钢筋重新张拉与张拉锁件的检查维护。

18.5、π型钢梁可提供足够的垂向抗弯刚度,能够更好地限制单元轨道板的垂向位移。

19.6、π型钢梁的顶板及侧向限位架的侧向挡板不会与单元轨道板直接接触,而是与顶面钢片或侧面钢片抵接,可防止π型钢梁的顶板及侧向限位架的侧向挡板直接刮擦单元轨道板,对单元轨道板表面起保护作用。

20.7、顶面钢片两侧边及纵向中线均标有刻度线,因此本装置在实现单元轨道板温度力释放及垂向、横向限位的同时,可实现单元轨道板纵向伸缩量的观测。

附图说明

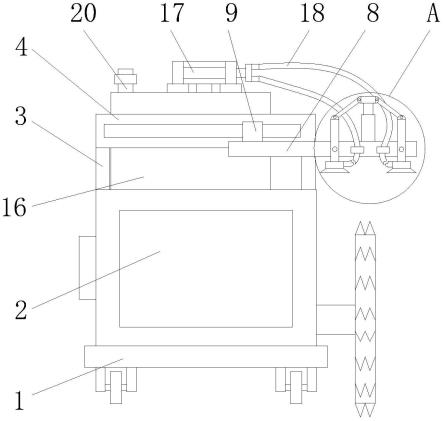

21.图1是本实用新型的一种纵连板式无砟轨道温度力释放装置结构示意图。

22.图2是本实用新型的一种纵连板式无砟轨道温度力释放装置安装在纵连板式无砟轨道上的结构示意图。

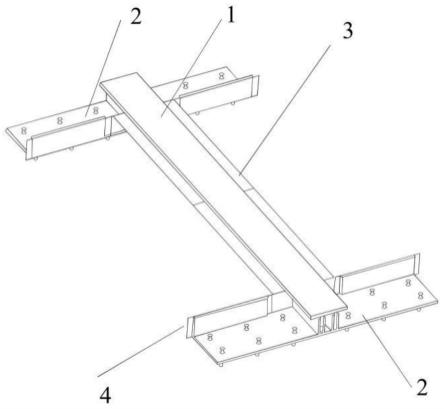

23.图3是本实用新型的一种纵连板式无砟轨道温度力释放装置的爆炸图。

24.图4是本实用新型的一种π型钢梁与单元轨道板及轨道底座相对位置的剖视图。

25.图5是本实用新型的一种π型钢梁的结构示意图;

26.图6是本实用新型的一种侧向限位架的结构示意图;

27.图7是本实用新型的一种π型钢梁与侧向限位架连接结构示意图;

28.图8是本实用新型的一种顶面钢片的结构示意图。

29.图9是本实用新型的一种顶面钢片和侧面钢片与单元轨道板相对位置的结构示意图。

30.图10是本实用新型的一种纵连板式无砟轨道温度力释放方法工作原理示意图。

31.图中:1、π型钢梁,1-1、顶板,1-2、腹板,2、侧向限位架,2-1、底板,2-2、侧向挡板,2-3插槽,3、顶面钢片,3-1、刻度线,4、侧面钢片,5、连接螺栓,6、锚固螺栓,100、单元轨道板,101、植筋。

具体实施方式

32.为能进一步了解本实用新型的发明内容、特点及功效,兹列举以下实施例,并配合附图详细说明如下:

33.请参见图1至图10,一种纵连板式无砟轨道温度力释放装置,包括:位于前后两个单元轨道板之间的π型钢梁1,在π型钢梁1左右两侧对称设置的侧向限位架2,固接在单元轨道板前后端部的左右侧面的侧面钢片4,固接在单元轨道板前后端部的顶面的顶面钢片3;π型钢梁1包括平行于单元轨道板顶面的顶板1-1及垂直于顶板1-1的两个腹板1-2;侧向限位架2包括l型弯板,l型弯板包括相互垂直的底板2-1和侧向挡板2-2,底板2-1与轨道底座平行固接,侧向挡板2-2与单元轨道板前后端部的左右侧面平行;在侧向挡板2-2中心开口,π型钢梁1的腹板1-2插入开口中,在底板2-1上设有插入腹板1-2的插槽2-3;插槽2-3的两侧面与腹板1-2固接;π型钢梁1的顶板1-1位于顶面钢片3上方且与之平行相对。

34.优选地,π型钢梁1的顶板1-1与顶面钢片3可相互抵接且可相对滑动。

35.优选地,侧向限位架2的侧向挡板2-2与侧面钢片4可相互抵接且可相对滑动。

36.优选地,侧向限位架2的底板2-1可预制有多个螺栓孔;底板2-1可通过锚固螺栓6与轨道底座固接。

37.优选地,插槽2-3的两侧面与腹板1-2可通过螺栓连接固定。

38.优选地,顶面钢片3的两侧边及纵向中线均可标有用于量测单元轨道板纵向伸缩量的刻度线3-1。

39.优选地,腹板1-2高度可为70mm至90mm。

40.优选地,腹板1-2与其相对的单元轨道板端面的水平距离可为20mm至30mm。

41.本实用新型还提供了一种利用上述的纵连板式无砟轨道温度力释放装置的纵连板式无砟轨道温度力释放方法,在每一纵连板式无砟轨道节段中部,采用植筋方式连接单元轨道板与轨道底座;凿除每一纵连板式无砟轨道节段两端的宽窄接缝;使侧面钢片4固接在单元轨道板前后端部的左右侧面,使顶面钢片3固接在单元轨道板前后端部的顶面;使侧向限位架2的底板2-1与轨道底座固接;使π型钢梁1的腹板1-2插接在侧向限位架2的插槽2-3内并固定。

42.优选地,每一纵连板式无砟轨道节段上植筋数量可为偶数,且植筋101位置可沿纵连板式无砟轨道节段纵向中心线及横向中心线对称。

43.优选地,可设单元轨道板与ca砂浆间无粘结损伤的区域为固定区,可设单元轨道板与ca砂浆间有粘结损伤但未脱沾的区域为粘接区,可设单元轨道板与ca砂浆间完全脱粘的区域为呼吸区;可在植筋101区域形成固定区,可在固定区外侧形成粘结区,可在粘结区外侧形成呼吸区;可设l1为固定区理论长度,可设l2为粘接区理论长度,可设l3为呼吸区理论长度,则可有:

44.l1=植筋区域两端植筋中心之间的距离。

45.l2=δ/αδt。

46.l3=(l-l

1-2l2)/2。

47.式中,l为单个纵连板式无砟轨道节段长度。δ为单元轨道板与ca砂浆发生断裂时对应的临界位移,α为混凝土线膨胀系数,δt为单元轨道板温度与单元轨道板锁定温度的最大差值。

48.优选地,单个纵连板式无砟轨道节段长度l可取1至4块单元轨道板的长度。

49.下面以本实用新型的一个优选实施例来进一步说明本实用新型的结构及工作原理:

50.如图1至图10所示,本实用新型的一种板式无砟轨道温度力释放装置,限制单元轨道板的横向和垂向位移,但允许单元轨道板在纵向发生定向伸缩,以防止单元轨道板发生横向偏移和垂向上拱,并释放单元轨道板因温度变化产生的纵向温度力,降低单元轨道板由于温度力过大而发生失稳的风险。

51.一种板式无砟轨道温度力释放装置,包括一个π型钢梁1,π型钢梁1包括顶板1-1和两个腹板1-2;两个侧向限位架2,两个侧向限位架2相对布置,侧向限位架2包括底板2-1、两个侧向挡板2-2和四个插槽2-3;腹板1-2与插槽2-3通过连接螺栓5栓接;多个侧面钢片4,侧面钢片4粘贴于纵连板式无砟轨道单元轨道板端部横向一侧;多个顶面钢片3,顶面钢片3粘贴于纵连板式无砟轨道单元轨道板端部上表面。

52.安装本实用新型板式无砟轨道温度力释放装置之前先将纵连板式无砟轨道后浇宽窄接缝混凝土凿除。π型钢梁1位于纵连板式无砟轨道两块单元轨道板相接处,即被凿除的宽窄接缝位置。每个顶板1-1扣压于两个顶面钢片3上方。

53.每个侧向限位架2安装于纵连板式无砟轨道两块单元轨道板相接处横向一侧,底板2-1下底面与纵连板式无砟轨道轨道底座抵接,底板2-1预制有多个螺栓孔。锚固螺栓6穿过螺栓孔,将底板2-1锚固于纵连板式无砟轨道轨道底座上。侧向挡板2-2与侧面钢片4抵接,侧向挡板2-2可限制纵连板式无砟轨道单元轨道板的横向位移。

54.腹板1-2和插槽2-3均预制有多个通孔,连接螺栓5可通过通孔将腹板1-2和插槽2-3栓接。单元轨道板垂向上拱对顶板1-1产生的垂向作用力将通过腹板1-2、连接螺栓5、插槽2-3、底板2-1、锚固螺栓6传导至纵连板式无砟轨道轨道底座,因此顶板1-1可限制纵连板式无砟轨道单元轨道板的垂向位移。

55.侧面钢片4与侧向挡板2-2之间具有光滑表面,摩擦系数较小,有利于两者相对滑动。除此之外,侧面钢片4与侧向挡板2-2之间还可以进行涂油润滑及防锈。

56.顶板1-1和顶面钢片3之间具有光滑表面,摩擦系数较小,有利于两者相对滑动。除此之外,顶板1-1和顶面钢片3之间还可以进行涂油润滑及防锈。

57.顶面钢片3的两侧边及纵向中线均标有可用于量测单元轨道板纵向伸缩量的刻度线3-1。

58.腹板1-2高度为70mm至90mm,既可为π型钢梁1提供足够的垂向抗弯刚度,从而有效地限制单元轨道板的垂向位移,又不至于接触纵连板式无砟轨道的张拉锁件或窄接缝。

59.腹板1-2距离单元轨道板端部的水平距离为20mm至30mm。

60.本实用新型还提供一种利用上述的纵连板式无砟轨道温度力释放装置的纵连板式无砟轨道温度力释放方法实施例。该方法的步骤包括:

61.在每一节段中部,采用植筋方式连接纵连板式无砟轨道节段的单元轨道板与轨道底座。

62.凿除每一纵连单元轨道板节段100两端的宽窄接缝。

63.采用板式无砟轨道温度力释放装置对两纵连单元轨道板节段100间的相邻单元轨道板进行连接。

64.纵连单元轨道板节段100中的每一节段上植筋数量为偶数,且植筋101位置沿纵连单元轨道板节段100纵向中心线及横向中心线对称。

65.在植筋区域形成固定区,固定区单元轨道板与ca砂浆间保持良好粘结状态,固定区理论长度l1为植筋区域中两端植筋中心之间的距离。

66.在固定区外侧形成粘结区,粘结区单元轨道板与ca砂浆间可能发生粘结损伤,但不发生脱粘,一个粘结区的理论长度l2为:

67.l2=δ/αδt。

68.上式中,δ为单元轨道板与ca砂浆发生断裂时对应的临界位移,α为混凝土线膨胀系数,δt为单元轨道板温度与单元轨道板锁定温度的最大差值。

69.在粘结区外侧形成呼吸区,呼吸区单元轨道板与ca砂浆间完全脱粘,一个呼吸区的理论长度l3为:

70.l3=(l-l

1-2 l2)/2。

71.上式中,l为纵连板式无砟轨道节段的长度。

72.纵连板式无砟轨道节段长度l一般取1至4块单元轨道板的长度,即6.5m至26m。

73.以上所述的实施例仅用于说明本实用新型的技术思想及特点,其目的在于使本领域内的技术人员能够理解本实用新型的内容并据以实施,不能仅以本实施例来限定本实用新型的专利范围,即凡本实用新型所揭示的精神所作的同等变化或修饰,仍落在本实用新型的专利范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。