1.本发明总体上涉及包装的形成;更具体地,涉及用于形成具有预定形状的包装的成形工具。

背景技术:

2.近年来,例如为了将诸如包括液体食品的食品、家用必需品、固定物品、饮料容器等的多个物品进行分组的目的,以例如使得能够实现批量销售、容易运输、处理等各种目的,针对初级包装和二次包装的包装趋势成倍增长。

3.用于容纳多个物品或物体的基于折叠盒的包装的使用已经显著增加,因此所制造的盒的数量正在增加。此外,由于营销和出于实用目的,以各种形状和尺寸来制备这些盒。

4.这些包装一般由可折叠坯件形成,这些坯件通常由大的片材或卷材模切而成。可以在包装材料供应商处以连续工艺来印刷、压花、涂覆和模切所述片材或卷材,其中模切是其最终步骤。此后,在产品生产者处利用一个或多个折叠机构将这些可折叠坯件折叠,以获得期望形状的包装。

5.已经提出了许多用于成形这些预切坯件的折叠机构。在一些情况下,这些可折叠的坯件被刻痕,并设置有折叠线和切口,以在相应的第一壁形成部分的端部处形成壁拐角部分和接合部分。在操作中,将壁形成部分竖立并且将拐角部分弯曲,以连接接合部分来形成折叠盒包装。在美国专利号3841476中公开了一种这样的技术,其公开了使用纸板或类似材料的预切坯件来形成托盘形包装。坯件被刻痕并设置有切口,以在相应的第一壁形成部分的端部处形成壁拐角部分和结合部分,并且还形成加强凸片。托盘是通过首先竖立加强凸片,然后竖立第一壁形成部分和第二壁形成部分,最后弯曲拐角部分和结合部分使得结合部分可以固定到第二壁形成部分而形成的。然而,刻痕/折叠线技术的使用显示出折叠机械的典型局限性,即包装特定并且仅适用于在受限的尺寸和材料厚度的范围内的典型矩形形状包装。此外,该方法通常适用于需要直的折叠的包装,而不适用于具有包括斜接、曲线、倾斜、偏移、曲线和圆边、面板和/或拐角的创新设计的包装。

6.本领域中提供了例如被枢转地安装在输送机上的其它折叠工具。这些工具包括模具,在模具内通过使型芯上升/下降的方式来接收和推动移动的可折叠坯件,以形成类似于模具形状的包装。

7.在一些其它示例中,通过将可折叠坯件放置在多个模具之间,然后将片材推靠在模具上使得形成与模具对应的形状的盒,从而获得的预定形状的包装。在wo2017174347a1中公开了一种这样的基于模具的成形机构,其公开了一种用于模制封闭包装的装置,该装置包括用于支撑包装的底部的底座和用于支撑包装的侧表面的至少两个支撑元件以及用于模制包装的侧表面的至少两个滑动元件。支撑元件和滑动元件在与该包装配对的元件表面上具有至少一个模制表面。该发明的目的是即使对于具有复杂几何形状的封闭包装,也允许精确模制包装。

8.然而,在例如要求大范围的尺寸和形状的工业应用的情况下,需要根据包装范围

使用几种模具,包装的这种基于模具的成形不是优选的;因此,这种基于模具的方法在成形各种复杂包装的效率、成本和能力方面具有相当大的挑战。

9.因此,从前面的讨论中可以了解,现有的解决方案都没有完全克服使用单个成形工具对不同尺寸和设计的包装进行成形的问题。因此,在上述背景下,需要一种改进的成形工具,该成形工具节约成本且易于实施,允许实现具有广泛范围的尺寸、形状、材料和功能设计特征的包装的成形,而无需特定于包装的互换元件、子组件或部件。

技术实现要素:

10.在本发明的一个方面,提供了一种用于形成包装的成形工具。该包装可以具有预定形状的一个或多个接触部分,并且由可折叠坯件形成,该可折叠坯件具有底板,其在第一方向上朝向第一侧板延伸和在与第一方向相反的方向上朝向第二侧板延伸。该成形工具包括高架输送机,该输送机具有构造在其上的多个向下突出的、间隔开的配对装置。优选地,这些配对装置是节距独立以及步速可控制。该成形工具还包括第一输送机,第一输送机在接收端至输出端之间延伸,并适于从进料的输送线路接收可折叠坯件,并将可折叠坯件和/或包装定位在向下突出的其中一个配对装置的下方。第一输送机可包括多个夹持装置,每个夹持装置被构造成定位在向下突出的其中一个配对装置的下方,并适于将可折叠坯件夹持在二者之间。第一输送机还可以包括竖立装置,用于在所述第一输送机上从接收端向输出端移动时竖立已经夹持的每一个可折叠坯件。

11.成形工具还包括成形台,该成形台远离竖立装置朝向输出端延伸,并具有一对平行的成形轨道,每个轨道定位在不同的侧上,并且大致平行于第一输送机。每个成形轨道包括成对地构造的多个独立的可移动凸耳,其中凸耳对中的第一凸耳附接到第一平行成形轨道,凸耳对中的第二凸耳附接到第二平行成形轨道,并且适于在成形轨道之间支撑纸箱/包装。凸耳对中的每一个具有与所述包装的期望形状对应的预定形状。在操作中,在向输出端输送的同时,在第一输送机的接收端处接收的每个可折叠坯件首先被夹持装置夹持,由竖立装置竖立,然后在成形台处成形为期望形状的纸箱。

12.潜在的,夹持装置包括一个或多个夹持板,适于将可折叠坯件的底壁板夹持在一个配对装置下方。

13.进一步潜在的,竖立装置包括一对平行的斜轨,每一个斜轨构造在第一输送机的一侧上,使得在朝向所述输出端输送的同时,每一个被夹持的可折叠坯件的侧板围绕所述对应的配对装置竖立,或者包括致动的折叠机构(未示出),其构造成在第一输送机移动的短距离内折叠可折叠坯件的侧板291和292,不对可折叠坯件290的位置和对准施加任何扭矩或力矩,并且通过在被折叠的侧板的整个长度上施加均匀分布的力而使坯件的侧板在刻痕线处折叠。

14.可能地,成形台中的一对成形轨道包括横向移动机构,用于实现一对或多对成形凸耳的横向和/或枢转移动。

15.进一步可能地,所述横向移动机构包括配置在可移动凸耳对中的每一个凸耳上的延伸装置,用于使凸耳横向地朝向彼此和远离彼此移动。

16.通常,成形工具包括接收输送机,该接收输送机构造在输出端,高度低于第一输送机,并且适于接收期望形状的纸盒的供应。

17.潜在地,成形工具还包括大致倾斜的输送机,该输送机构造在第一输送机上方但低于高架轨道的高度处,并且朝接收输送机延伸。

18.进一步潜在地,倾斜的输送机包括多个拾取装置,每个拾取装置适于从第一输送机拾取成形的包装中的一个并朝接收输送机传送。

19.可替代地,倾斜的输送机可以是大体上水平倾斜的输送带,适于通过摩擦将成形的二次包装中的每一个从相应的配对装置拉开。

20.另外,进料输送线路包括一个或多个进料椭圆形轨道,适于将可折叠坯件的供应传送到第一输送机的接收端。

21.优选地,一个或多个进料轨道、第一输送机、每个平行成形轨道、高架输送机和倾斜的输送机适于以预定节距连续移动,以便将可折叠坯料的供应连续转换为期望形状的纸箱。

22.进一步优选地,倾斜的输送机适于相对于高架输送机以一定节距移动,并因此与高架输送机同步,使得高架输送机的配对装置在成形的二次包装被接收到接收输送机上时从成形的二次包装中释放。

23.可替代地,一个或多个进料轨道、第一输送机、每个平行成形轨道、高架输送机和倾斜的输送机适于根据需要以可变节距连续地或间歇地(以分度方式)移动,以便将可折叠坯料的供应连续地或间歇地转换成期望形状的纸箱/包装。

24.潜在地,成形工具包括第一动力装置,该第一动力装置用于使一个或多个进料轨道、第一输送机、每个平行成形轨道、高架输送机和倾斜的输送机能够移动。

25.可能地,第一动力装置是线性伺服电机或用于独立运动控制驱动的任何其他类型的装置。

26.可替代地,动力装置可以选自但不限于本领域中常规已知的各种常规已知的可控制的致动器、伺服驱动器、独立推车或移动体技术等中的一种或多种。

27.另外,成形工具包括多个移动体,其可移动地构造在第一输送机、平行成形轨道、高架输送机和倾斜的输送机中的每一个,每一个移动体适于分别可移动地接合相应的夹持装置、可移动凸耳、配对装置和拾取装置。

28.此外,多个移动体中的每一个由第二动力装置单独提供动力,第二动力装置优选线性电机或用于独立运动控制驱动移动体的任何其他类型的装置。在线性驱动器的情况下,利用每个移动体作为其转子并且利用相应的轨道作为其定子。

29.在本发明的一个实施例中,适于分别移动地接合相应的夹持装置、可移动的凸耳、配对装置和拾取装置的每个移动体可以例如经由移动体上的滑动触点无线地提供动力,或者优选地通过例如向移动体提供感应动力而无接触地提供动力。此外,可以无线地控制每个移动体,包括但不限于短距离无线,例如蓝牙、红外线、微波或wlan窄带电信协议等,优选地与无线动力结合。使用无线自动化和控制以及无线电源用于实现同步的、高度灵活的、大范围的成形操作,即使当可折叠坯件或包装在运输中时也是如此。

30.配对装置可以是柱塞装置,该柱塞装置具有能够形成纸箱的预定期望形状的形状,并且适于在成形竖立纸箱的接触部分时从包装内部支撑包装形成。

31.可折叠坯件可以是选自但不限于纸箱纸板、瓦楞纸板、层压板、热塑性材料、混合材料等中的一种或多种的材料。

32.此外,可折叠坯件可以包括构造在至少一个侧板上的一个或多个侧折片,并且还包括用于闭合侧折片的一个或多个接合机构。

33.进一步可能地,所述接合机构可以选自但不限于胶层、锁定切口等中的一种或多种。

34.特别地,接触部分选自但不限于包装的侧面和/或拐角和/或边缘中的一个或多个。

35.可能地,成形工具还包括用于优化一个或多个进料轨道、第一输送机、每个平行成形轨道、高架输送机和倾斜的输送机的移动的控制单元。

36.进一步可能地,控制单元适于优化多个移动体的同步移动,以便以可变且同步的方式彼此独立地且相对地纵向移动相应的夹持装置和/或相应的配对装置和/或相应的成形凸耳和/或相应的拾取装置。

37.可能地,控制单元包括一个或多个传感器、一个或多个输入单元、处理器单元和输出单元。

38.在本发明的一个实施例中,一个或多个进料轨道中的每一个、第一输送机、和/或每个平行成形轨道、和/或高架输送机和/或倾斜的输送机可以是水平和/或竖直位置可设置的。

39.在本发明的又一个方面,提供了一种使用本公开的成形工具从可折叠坯件形成预定形状的包装的方法。该方法包括在第一输送机的接收端接收一个或多个可折叠坯件,每个可折叠坯件具有底板,其在第一方向上朝向第一侧板延伸以及在与第一方向相反的第二方向上朝向第二侧板延伸。

40.该方法还包括将接收的可折叠坯件夹持在其中一个夹持装置和相应的配对装置之间。该方法还包括在将夹持的可折叠坯件朝向输出端移动到第一输送机上时使第一侧板和第二侧板围绕配对装置竖立。该方法还包括在成形台处在一对或多对凸耳之间接收夹持的竖立的可折叠坯件,以及以将预定的推动顺序施加到竖立的可折叠坯件的一个或多个接触部分上,从而闭合侧板并形成具有预定形状的包装。

41.另外,该方法包括使用其中一个拾取装置从第一输送机拾取已经成形的二次包装,并传送到接收输送机。

42.特别地,一对或多对成形凸耳中的每一个以预定的横向运动和/或纵向运动和/或枢转运动的顺序一起移动,以便推动继而成形竖立坯件的一个或多个接触部分。

43.[此外,该方法包括优化侧折片的推动、拉动、保持顺序以将它们对齐并接合在一起,从而闭合纸箱的侧折片,并以一致的方式重复实现包装的期望尺寸、形状和折片对齐。

[0044]

可能地,控制单元基于自动化配方、来自用户的输入和/或来自一个或多个传感器的输入来确定自动推动或拉动或保持顺序。

[0045]

一个或多个实现的细节在附图和下面的描述中阐述。根据说明书、附图和权利要求书,本文公开的主题的其他方面、特征和优点将是明显的。

附图说明

[0046]

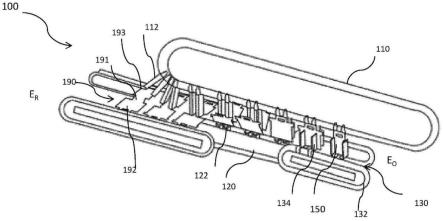

图1示出了根据本发明的优选实施例的表示成形工具的示意图;

[0047]

图2a示出了根据本发明的优选实施例的表示用于形成具有预定形状的包装的示

例性成形工具的前视图;

[0048]

图2b示出了根据本发明的优选实施例的示例性可折叠坯件;

[0049]

图3示出了根据本发明的优选实施例的表示用于形成具有预定形状的包装的示例性成形工具的透视图;

[0050]

图4示出了根据本发明的优选实施例的表示成形工具的成形台的示意图;

[0051]

图5示出了根据本发明的优选实施例的示例性成形操作;

[0052]

图6示出了根据本发明的优选实施例的示例性竖立装置;

[0053]

图7a、图7b和图7c示出了根据本发明的各种实施例的示例性夹持装置以及示例性配对装置;

[0054]

图8示出了根据本发明的优选实施例的示例性移动体;

[0055]

图9示出了根据本发明的优选实施例的示例性铰接移动组件;

[0056]

图10a示出了根据本发明示例性实施例的示例性高架输送机;

[0057]

图10b和图10c示出了根据本发明的另一示例性实施例的另一示例性高架输送机;

[0058]

图11a和图11b示出了根据本发明示例性实施例的虚拟闭环输送机;

[0059]

图11c示出了根据本发明示例性实施例的虚拟闭环输送机的俯视图。

具体实施方式

[0060]

应当理解,所附的实施例仅仅是本发明的示例性实施例,其可以以各种和/或替代形式实施。本文公开的具体结构和功能细节不应被解释为限制性的,而仅仅是作为权利要求书的基础,并作为教导本领域技术人员以实质上任何适当的详细结构以各种方式使用本发明的代表性基础。

[0061]

鉴于以下详细描述,本公开的示例性实施例的方面、优点和/或其他特征将变得明显。在描述示例性实施例时,为了清楚起见采用了特定术语。然而,本实施例不限于该特定术语。应当理解,每个特定部分包括以类似方式操作以实现类似目的所有技术等同物。

[0062]

示例性实施例可适于许多不同的目的,并且不旨在限于本文阐述的特定示例性目的。本领域技术人员将能够根据例如预期用途来调整本发明的示例性仅实施例。

[0063]

本技术公开了成形工具,用于形成期望形状的包装。应当理解,所述包装可以是初级包装或二次包装,所述二次包装适于容纳例如多个物品或物体,例如食品,包括液体食品或饮料的容器,家用必需品、固定物品等。该成形工具的效果是能够形成各种尺寸的预定形状的包装而不需要其功能元件的重大改变。此外,可以通过仅改变工具的一个成形部件来改变预定形状,而不需要显著改变整个设备。虽然将本公开的包装例示为由可折叠坯件形成的通常为盒形的容器,但是应当理解,本发明的实施例可以与各种类型的设计和实用程序结合应用,而不考虑尺寸、形状和材料。

[0064]

如图1所示,本发明提供一种成形工具100,用于从可折叠坯件190形成预定形状的包装150,可折叠坯件190具有在第一方向上朝向第一侧板192延伸和在第二方向上朝向第二侧板193延伸的底板191。可折叠坯件190从进料线路105被连续地供给,并通过采用使二次包装150的一个或多个接触部分成形的成形工具100来成形。成形工具100包括高架椭圆形输送机110,当考虑椭圆形轨道的下部时,高架椭圆形输送机110具有构造于该输送机上的多个优选独立的节距、步速和运动可控制的、总体上向下突出的(垂直于轨道)的间隔开

的配对装置(counter-means)112。成形工具100还包括位于高架输送机110下方的第一输送机120,第一输送机120在接收端er至输出端eo之间延伸,并适于接收来自进料输送线路105的可折叠坯件190的供应。进料输送线路105总体上是输送设备,在优选实施例中包括两个大致平行的椭圆形轨道105a、105b。第一输送机120包括多个优选地独立的节距和步速、运动可控制的夹持装置122,每个夹持装置122均被构造成定位在向下突出的其中一个配对装置112的下方,并且适于将其中一个可折叠坯件190夹持在其间。第一输送机120还包括优选是独立的节距和步速、运动可控制的竖立装置(未示出),用于从接收端er向输出端eo移动到第一输送机120上时竖立接收在夹持装置122上每个可折叠坯件190。

[0065]

成形工具100还包括独立的节距和步速、运动可控制的成形台130,该成形台130具有一对平行成形轨道132,每个成形轨道均定位在平行于第一输送机120的不同侧上,并远离竖立装置(未示出)向输出端eo延伸。平行的成形轨道132包括多对独立的节距和步速、运动可控制的成形凸耳134,其适于在成形轨道132之间支撑竖立的可折叠坯件190。凸耳134对中的每一个形成为能够形成包装150的预定期望形状的预定形状。成形台130还包括横向移动机构136,用于使凸耳134对朝向和远离彼此移动。在操作中,在第一输送机120的接收端er处接收的每个可折叠坯件190,在从第一输送机120的接收端er朝向第一输送机120的输出端eo输送时,首先被夹持装置122夹持,然后被竖立装置(未示出)竖立,然后在成形台130处成形以形成期望形状的包装150。

[0066]

在优选实施例中,如图2a所示,提供了示例性包装形成系统280,该包装形成系统280具有进料输送线路205,该进料输送线路205以可变的、可控制的节距和步速运送可折叠坯件290的连续供给,并使用成形工具200来成形待形成的二次包装250的一个或多个接触部分。输送线路205总体上是基于独立移动体的输送设备,并且在优选实施例中包括两个大致平行的椭圆形轨道205a、205b(如图3所示),一起适于促进供应的可折叠坯件290向本公开的成形工具200的移动。

[0067]

在优选实施例中,如图2b所示,可折叠坯件290包括在第一端ef处的第一侧板292和第二端es处的第二侧板293之间延伸的底壁板291。可折叠坯件290的侧板292、293适于围绕底壁板291折叠,以形成在其中限定内表面(未示出)的包装250。此外,一个或多个侧板292、293中的至少一个侧板包括适于闭合其侧板292、293的一个或多个侧折片294。此外,在一些实施例中,可折叠坯件290的一个或多个侧折片294包括一个或多个接合机构(未示出),以从侧面闭合包装件250。接合机构可以选自但不限于基于切口的固定机构、粘合、粘合贴片、保持片、铆钉和任何其它合适的接合机构中的一个或多个,其它合适的接合机构特别是可以通过使用推动、闩锁或推拉顺序的组合来闭合,在本领域中通常是已知的并且适于在本发明中使用,而不偏离本发明的范围。

[0068]

如先前公开的以及图2a中所示,成形工具200包括总体上呈椭圆形轨道形式的高架输送机210,该高架输送机210具有多个独立的、运动可控制的、间隔开的配对装置212,该配对装置212被构造成垂直于在其上的轨道,因此当考虑到轨道的下部时总体上向下突出。配对装置212总体上是支撑体,该支撑体适于在待成形的包装250的形成操作期间和成形操作期间支撑可折叠坯件290。每个配对装置212通过一个或多个独立的、运动可控制的配对移动体214移动地连接到高架轨道210,并且每个配对装置212可以包括一个或多个柱塞装置213。可替代的,配对装置212可以包括本领域中通常已知的用于促进跨越高架轨道210的

这种独立的纵向移动的任何合适的机构。一个或多个柱塞装置213可以是用于支撑包装250的单个柱塞体,或者可以是以预定的组配置布置成在成形操作期间支撑包装250的多个单独柱塞体的组合。在本发明的一些实施例中,一个或多个柱塞装置213可被任何适于支撑如上所公开的可折叠坯件290和相应包装250的成形体所代替。

[0069]

成形工具200还包括第一输送机220,该第一输送机220适于从进料输送线路205接收可折叠坯件290的供应。第一输送机220总体上位于高架轨道210的下方,并在接收端er至输出端eo之间延伸。

[0070]

第一输送机220包括多个独立的、运动可控制的夹持装置222,每个夹持装置均被构造成定位在向下突出的、同样独立的、运动可控制的配对装置212中的其中一个的下方,并且适于将可折叠坯件290中的一个夹持在其间。

[0071]

在一个优选实施例中,夹持装置222包括一个或多个独立的、运动可控制的夹持板223,如图7a、图7b、图7c所示,夹持板223可移动地构造在第一输送机220上,并定位成在其上接收可折叠坯件190的底壁板291。此外,以同步的方式,一个或多个夹持板223适于在被输送到第一输送机220上时与配对装置212中的其中一个相遇,使得一个或多个夹持板223和相应的配对装置212便于在接触点c处(图2a))将底壁板291夹持于二者之间。在一些实施例中,夹持装置222还包括一个或多个独立的运动可控制的夹持移动体224,其适于将一个或多个独立的运动可控制的夹持板223移动地接合到第一输送机220上,从而使得一个或多个夹持板223中的每一个均能够以同步的、独立的运动可控制的方式独立地移动到第一输送机220上。可替代的,夹持装置222可以包括本领域中已知的任何合适的机构,用于促进一个或多个夹持板223在第一输送机220上的这种独立的纵向运动。

[0072]

在一些实施例中,夹持装置222还可适于将可折叠坯件290居中定位或以其他方式定位在第一输送机220上。在一种这样的情况下,夹持装置222包括一个或多个销结构(未示出)和在配对装置212内的相应销孔。此外,在这种情况下,可折叠坯件290还包括构造在其中心部分的一个或多个孔或孔和槽的组合,使得当接收到第一输送机222上时,可折叠坯件290借助通过可折叠坯件290的中心孔或孔和槽的组合的夹持装置222的销与配对装置212的销孔之间的连接而被居中地支撑。可替代的,在其它情况下,配对装置212包括一个或多个销结构(未示出)以及夹持装置222内包括相应销孔,使得当可折叠坯件290被接收到第一输送机222上时,可折叠坯件290借助通过可折叠坯件290的中心孔或者孔和槽或形状特征的组合的配对装置212的销和夹持装置222的销孔之间的连接被居中支撑。可替代的,在其它实施例中,成形工具200可包括本领域已知的任何合适的对中机构。

[0073]

在如图7a、图7b和图7c中所示的本发明的优选实施例中,夹持板223的数量大致等于柱塞装置213的行数,使得同一行内的每个柱塞装置213由夹持板中的一者支撑。此外,夹持板223的数量和柱塞装置213的行数根据待成形的接触部分251而优化。在一个优选实施例中,夹持装置222包括两个夹持板223,用于支撑具有布置成两行的多个柱塞装置213的配对装置212。

[0074]

第一输送机220还包括竖立装置225,用于在通过第一输送机220从接收端er向输出端eo输送该可折叠坯料290时,使接收在夹持装置122上并夹持在一个或多个夹持板223和相应的配对装置212之间的可折叠坯料290中的每一个竖立。在本发明的优选实施例中,竖立装置225可包括两个平行的竖立导轨,如图6所示,和/或铰接的或紧凑的折叠机构,每

个折叠机构定位在第一输送机220的不同侧上,并且以大致竖直倾斜的构造远离接触点c朝向输出端eo延伸,使得可折叠坯件290在第一输送机220上从接收端er向输出端eo输送时,可折叠坯件290的每个侧板292、293围绕相应的配对装置212逐渐竖立。在本发明的一个实施例中,竖立装置225的两个或多个竖立导轨中的每一个使用一个或多个竖立移动体226移动地连接到第一输送机220。可替代地,使用诸如操纵器、机械臂等的任何定位机构将竖立装置225的两个或多个竖立导轨定位成在第一输送机220的每一侧上设置一个。仍可替代的,定位机构可以包括任何通常已知的手动操作机构。

[0075]

成形工具200还包括成形台230,该成形台230朝向第一输送机220的输出端eo远离竖立装置225延伸。成形台230总体上适于接收已经竖立的可折叠坯件290,并将其转换成在一个或多个接触部分251处具有期望形状的包装250。如图4所示,成形台230包括一对大致平行的成形轨道232,即,232a和232b,每个成形轨道232位于不同侧并且大致平行第一输送机220,并且朝向输出端eo远离竖立装置225延伸。大致平行的成形轨道232包括多对独立可移动的成形凸耳233,其适于支撑已经竖立的可折叠坯件290,可折叠坯件290包括在成形轨道232之间的相应的配对装置212。

[0076]

成形凸耳233对中的每一个按照期望的形状构造成预定的轮廓,该期望的形状将被构造在待形成的二次包装250的一个或多个接触部分上。因此,每个成形凸耳233的预定轮廓具有与需要提供给包装250的接触部分的期望形状互补的形状。例如,在优选实施例中,期望的形式是具有大致圆角的立方体形状的包装250。在这样的实施例中,凸耳233的外形大致呈弧形,并且接触部分251是可折叠坯件290的对应于其拐角的部分。在这样的实施例中,两对可移动凸耳233适于用来形成和成形单个包装250。然而,在其它实施例中,可以根据待形成的包装250的形状、待成形的接触部分251以及期望的形式来使用任意数量的可移动成形凸耳233对。

[0077]

在一个优选实施例中,该多对凸耳233包括第一凸耳233a和第二凸耳233b,第一凸耳233a和第二凸耳233b通过多个独立地、运动可控制的成形移动体234可移动地连接到大致平行的成形轨道232a和232b,并且适于将可折叠坯件290与相应的配对装置212一起接收在第一凸耳233a和第二凸耳233b之间。此外,多个独立的运动可控制的成形移动体233中的每一者移动地连接到成形轨道232中的一者,使得每个凸耳233都可以沿着相应的成形轨道232独立纵向运动。成形移动体234的这种独立移动允许将包装250形成并又将包装250成形为非对称成形的包装的可能性。

[0078]

成形台230还包括横向和/或枢转移动机构235,用于促进第一成形凸耳233a和第二成形凸耳233b中的每一者朝向和远离彼此的横向和/或枢转移动(图5a)。在如上所公开的优选实施例中,横向移动机构235包括适于定位在每个移动体234和相应的成形凸耳233之间的延伸装置,并且横向移动机构235能够使凸耳233对中的每个凸耳在朝向和远离彼此的方向上移动,垂直地或以其他方式更靠近或更远离轨道。

[0079]

在优选实施例中,延伸装置可以包括如图9所示的铰接移动组件500。在这样的实施例中,成形凸耳233a、233b对中的每一者连接到一对成形移动体234,该一对成形移动体234通过一个或多个铰接的安装支架502可枢转地和可移动地彼此附接。铰接支架502是常规已知的安装支架,具有在它们的远端处连接到第二附接支架504的第一附接支架503,使得铰接支架502具有三个开口端,即在第一附接支架503的近端处的第一开口端503a、在第

二附接支架504的近端处的第二开口端504a和可枢转地移动的中心端505。

[0080]

如图9所示,铰接移动组件500包括第一铰接移动体534a,其通过铰接安装支架502连接到第二铰接移动体534b,每个移动体534a、534b在铰接支架502的开口端503a、504a中的一者处连接,使得铰接支架502在第一铰接移动体534a和第二铰接移动体534b的朝向彼此和/或远离彼此移动的整个纵向范围内在大致横向平面中可枢转地移动。铰接组件500在其可枢转移动的中心端505处连接到成形凸耳233。可选地,铰接移动组件可包括经由安装支架连接到成形凸耳的第三移动体,以控制成形凸耳的接近角度,并使成形凸耳最终旋转几度来夹持,然后枢转并倾向于围绕配对装置模制或拉伸包装材料,以实现紧密包装和最佳包装质量。

[0081]

在折叠位置,其中铰接安装支架500关闭,使得枢转连接的铰接移动体534a、534b对中的每一者定位在基本一致的位置,成形凸耳233位于其初始位置。在打开位置,铰接安装支架500枢转地打开,铰接的移动体534a、534b对可以朝向/远离彼此移动,使得相应的成形凸耳233a横向地/枢转地朝向/远离相对的成形凸耳233b移动。

[0082]

应当想到,本领域技术人员将认识到,具有铰接移动体534a、534b对的铰接移动组件500以常规方式枢转连接用于在大致水平的平面中纵向移动。铰接移动组件500可移动地支撑在成形轨道232上,使得移动体534a、534b可朝向/远离彼此水平移动。铰接移动体534a、534b对的这种运动提供了操纵铰接组件500的操作动力,并因此使得安装支架502能够在其折叠位置和其打开位置之间移动,从而使得成形凸耳233的一系列横向/枢转延伸以及成形凸耳233在相应成形轨道232上的纵向运动能够实现。此外,可以想到,铰接移动体534与当前公开内容中公开的成形移动体234相同。

[0083]

因此,通过对第一铰接移动体534a、第二铰接移动体534b以及因此对铰接组件500的适当操作,使成形凸耳233总体上在横向和/或水平方向上的操作定向中移动时,成形凸耳233可定位在远离成形轨道232的任何期望距离处。

[0084]

在另一些实施例中,延伸装置可以选自本领域已知的任何合适的通常已知的延伸机构。

[0085]

在本发明的一些实施例中,在包装形成中使用填充初级包装的颈部区域和可折叠坯件的接触区域之间的空隙的装载产品和配对装置。在这种情况下,第一输送机220适于接收已经形成的包装250,并且以预定的布置预装有饮料容器(未示出),例如瓶子等,以便从内部并按照期望的形状支撑包装250。在这样的实施例中,配对装置212包括多个独立地、运动可控制的柱塞装置213,该柱塞装置213具有成形体,该成形体构造成接收在每个饮料容器的颈部上。此外,在这类实施例中,由于已经形成的包装被接收在第一输送机220处,因此成形工具200不需要夹持装置222和竖立装置225。另外,在这些实施例中,成形台230接收已经形成的包装250,并根据期望的形式对其接触部分251成形。

[0086]

在本公开的一些实施例中,成形工具200包括接收输送机240,该接收输送机240以独立的、运动可控制的方式来同步和接收来自第一输送机220的按照预定形状已经从可折叠坯件290形成和成形的二次包装250的供应。接收输送机240总体上是位于比第一输送机220的高度hf低的高度hc处并远离其输出端eo延伸的输出椭圆形轨道。

[0087]

此外,在这些实施例中,成形工具200还可包括大致倾斜的独立的、运动可控制的输送机245,该输送机245定位在大致高于第一输送机220的高度hf的高度hs处。倾斜的输送

机245适于从独立的运动可控制的第一输送机220拾取已经形成的包装250,并以可变的、但可控制的和同步的方式向独立的、运动可控制的接收输送机240递送。倾斜的输送机245包括多个独立的、运动可控制的间隔开的拾取装置246,每个拾取装置适于从第一输送机220拾取成形包装250中的一者。拾取装置246包括大致钩状的拾取器主体247,其适于在选自但不限于手柄、折片等的一个或多个部分处钩住包装250。在本发明的一些实施例中,每个拾取装置246还包括拾取移动体248,该拾取移动体248适于将拾取器主体247向下移动地连接到倾斜的输送机245上。可替代地,拾取装置246可以包括本领域中通常已知的任何适当的机构,以促进拾取器主体247在纵向跨越高架倾斜的输送机245的这种独立的纵向运动。在本发明的一些实施例中,拾取装置246可以是本领域通常已知的任何合适的机构。

[0088]

在一些其它实施例中,倾斜的输送机245可以是大致水平倾斜的传送带(未示出),适于以摩擦方式将每个包装250从相应的配对装置212拉开并向接收输送机240递送。在另一些实施例中,倾斜的输送机245可形成为任何合适的构造,以便从第一输送机220接收包装250并将其朝接收输送机240传送。也可以通过抽吸装置(例如吸盘)实现拉开。

[0089]

可替代地,在一些实施例中,成形工具200可以不需要倾斜的输送机245来向接收输送机240递送包装250。在这样的实施例中,在一些情况下,高架输送机210可适于提起配对装置212和/或将包装250向下推离配对装置212,使得包装250在被接收到接收输送机240上之前与配对装置212分离。例如,如图10a所示,提供了具有朝向输出端eo的大致向上倾斜侧s的高架输送机210。此外,配对装置212相对于配对移动体214以固定的预定角度安装,使得配对装置212在输送机210的向上倾斜侧s处向上行进时竖直地从包装250中移出,因此,包装250被方便地在接收输送机240处接收。在这些实施例中,配对装置212可包括用于保持配对移动体214和配对装置212之间的固定预定角度的安装装置m。

[0090]

在另一示例中,如图10b和图10c所示,高架输送机210是模块化输送机400,该模块化输送机400由在上部区域u和下部区域l处断开的阶升式输送机部分410和阶降式输送机部分412形成,适于通过在上部连接区域u处的阶降连杆414和在其下部区域l处的阶升连杆416彼此连接。

[0091]

此外,模块化输送机400包括中心杆420,该中心杆420用于同时同步实现阶降连杆414和/或阶升连杆416中一者的连接或断开移动。

[0092]

在操作中,配对移动体214在纵向移动到模块化输送机400上时,配对移动体214通过如图10a所示的阶降连杆414从阶升式输送机部分410下降到阶降式输送机412上,其中阶降连杆416首先向上移动以在其上接收配对移动体214,然后向下移动以将配对装置214转移到阶降式输送机414上。此后,配对装置212在从接收端er向输出端eo移动时被接收在包装250内。

[0093]

此外,如图10c所示,当配对移动体214通过阶升连杆416从阶降式输送机412朝阶升式输送机部分410向上移动时,将配对装置212从二次包装250中提出,使得包装250在被接收到接收输送机240上之前与配对装置212分离。在这种实施方式中,中心杆420适于向每个阶降连杆414和/或阶升连杆416提供向上/向下运动,从而能够连续和/或间歇地连接/断开阶升式输送机部件410和阶降式输送机412,从而实现成形工具200的连续操作。

[0094]

在另一些实施例中,接收输送机240可设置有一个或多个牵引装置(未示出),该牵引装置适于将包装250从配对装置212拉开并在其上接收二次包装250。此外,在所有这些示

例中,接收输送机240的高度hs与第一输送机220的高度hf大致相同。

[0095]

成形工具200还包括第一动力装置(未示出),用于使一个或多个进料轨道205、第一输送机220、每个平行成形轨道232、高架输送机210、接收输送机240和倾斜的输送机245以及它们的各种子部件能够运动。在一个优选实施例中,第一动力装置是线性伺服电机,或能够独立地控制每个移动体的其它传送或输送机构,适于以第一预定节距移动进料轨道205、第一输送机220、每个平行成形轨道232、高架输送机210、接收输送机240和倾斜的输送机245上的一个或多个移动体中的每一者,以促进成形工具200每个部件的连续操作,使得可折叠坯件290的进料供给连续地形成为期望形状的包装250。然而,在其他实施例中,第一动力装置是线性伺服电机或能够实现每个移动体的独立的运动控制的其他输送或传送机构,适于以同步的动态可变节距移动进料轨道205、第一输送机220、每个平行成形轨道232、高架输送机210、接收输送机240和倾斜的输送机245上的一个或多个移动体中的每一者,从而促进成形工具200的每个部件伪连续操作,使得可折叠坯件290的进料供给以伪连续和可控制的操作形成为期望形状的包装250。在所有这些实施例中,倾斜的输送机245适于相对于高架输送机210以第二节距移动,该第二节距大致上小于第一节距,使得高架输送机210的配对装置212在被接收到接收输送机240上时从包装250中释放。

[0096]

此外,在一些优选实施例中,成形工具200包括第二动力装置(未示出),该第二动力装置用于使包括配对移动体214、夹持移动体224、竖立移动体226、成形移动体234、铰接移动体534和拾取移动体248中的每一者都能够沿着相应的轨道独立地移动。在一个优选的实施例中,第一动力装置是线性伺服电机,或能够实现每个移动体的独立的运动控制的其它传送或输送机构。在这样的实施例中,线性电机具体而言是本领域通常已知的一般移动磁体型电机。此外,在这些实施例中,线性电机利用相应的输送轨道作为定子,并且每个移动体作为其转子。在这样的实施例中,每个椭圆形轨道包括可通过开口端进入的内部部分。椭圆形轨道还包括在其内部部分内沿纵向方向固定布置的多个线圈。此外,在这些实施例中,如图8所示,移动体214、224、226、234、248中的每一者在构造上相似,并且总体上是u形磁轭的形式,该磁轭具有位于其相互面对的内侧上的永久磁体,使得当定位在相应的轨道上时,磁轭的每一个磁体形成磁路,并且所述定子定位在永久磁体之间。此外,配对移动体214、224、226、234、248中每一者包括由形成在相应椭圆形轨道的下端处的一个或多个辊支撑部分支撑的滑动机构,例如辊等。在操作中,当电流通过定子时,产生均匀的磁场,并且基于永磁体的极性,实现每个移动体214、224、226、234、248的移动。此外,加速度、速度、方向、位置、作用力和其它参数可以根据施加在其上的电流的流动的方向、强度等来控制。

[0097]

在其它实施例中,移动体214、224、226、234、248用作定子,而椭圆形轨道用作转子。在这样的实施例中,每个移动体214、224、226、234、248都包括内置线圈,并且每个相应的轨道包括在其上沿纵向构造的多个磁体,使得移动体能够进行电磁相互作用,从而实现其移动。

[0098]

成形工具200可以包括一个或多个控制单元(未示出),用于管理其操作,特别是用于管理第一动力装置和/或第二动力装置的工作,更特别地,用于管理成形移动体的移动,以便以预定的和同步的顺序优化成形凸耳233的纵向和/或横向移动的顺序。在必须在包装250的一个或多个接触部分上形成特定预定设计的情况下,尤其需要评估预定顺序。

[0099]

在一些实施例中,控制单元可以包括输入单元,用于接收在成形台230处待形成的

包装250的预定期望形状参数。此外,控制单元可以包括多个传感器(未示出),用于跟踪诸如例如待成形的包装和/或可折叠坯件的位置、包装的宽度和/或高度等参数。控制单元还可以包括处理器单元,用于基于预定的逻辑/规则来处理由输入单元捕获的数据,以促进多个移动体214、224、226、234、248、254的移动。控制单元还可以包括指令单元,该指令单元将指令传递给各种部件,例如各种动力装置、线性电机、电机、驱动单元等,以促进期望的平滑和同步操作。

[0100]

图2和图3示意性地示出了本发明的成形工具200的基本部件的布置。然而,在商业功能单元的构造中,诸如耦合器、连接器、支撑结构和成形工具领域的技术人员已知的其它功能部件,以及更具体地,用于与输送系统一起使用的二次包装的成形工具,都可以结合在成形工具200中。只要商业布置存在本文公开的结构部件和布置,那么本发明就包括这种商业布置。因此,可以设想,成形工具200可以被构造成用于任何可能的形状的任何类型的二次包装,而不偏离本发明的范围。

[0101]

在优选实施例中,总体上由数字290表示的可折叠坯件总体上由可再循环材料形成,该可再循环材料选自但不限于任何期望的材料中的一种或多种,例如包括所有种类的纸、纤维板、瓦楞板、层压板、混合材料或它们的任何组合,可以使用由任何已知机构形成并且适合根据本公开使用而不偏离其范围的任何已知外壳。此外,待形成的包装250的包括高度的形状和尺寸可根据其应用的设计约束和要求而改变。例如,在包装250适于以3

×

4布置在一层中容纳十二个(饮料)容器的情况下,相应地确定纸箱的尺寸。此外,在其他情况下,纸箱的尺寸和形状可以设计成在单层或多层和/或不同的行/列布置(例如,1

×

6、3

×

6、2

×

6、4

×

6、2

×3×

4、2

×6×

2、2

×

9、3

×

5、3

×5×

2,4

×5×

3等)中保持不同或相同的数量的容器。此外,在其他情况下,包装250可以形成为各种可能的对称以及不对称形状,诸如锥形、椭圆形、菱形等。此外,包装250可根据实用性和其它设计约束形成为任何可能的高度。

[0102]

在一些实施例中,可折叠坯件290可由轻质塑料材料制成,该轻质塑料材料选自但不限于塑料材料中的一种或多种,例如包括乙缩醛、丙烯酸、醋酸纤维素、聚乙烯、聚苯乙烯、乙烯基和尼龙的热塑性塑料组。

[0103]

在本发明的一个优选实施例中,使成形工具200能够独立的运动控制的每一个输送机,包括高架输送机210、第一输送机220、包括每一个平行成形轨道232的成形台230、和倾斜的输送机245,一般是本领域通常已知的水平或垂直定位的椭圆形轨道。椭圆形轨道相对于彼此布置的定向,使得在尽可能紧凑的空间内实现机器的功能和可调节范围。在本发明的另一些实施例中,成形工具200的每个输送机包括高架输送机210、第一输送机220、包括每一个平行成形轨道232的成形台230和倾斜的输送机245,都可以被构造为如图11a、11b和11c所示的虚拟闭环输送机。虚拟闭环输送机700包括一对中心输送部分710,即710a、710b。虚拟闭环输送机700还包括一对可变换的输送部分714a、714b,这对可变换的输送部分714a、714b在这对中心输送部分710的每一侧上一个,并且适于前后移动,以便能够连接到中心输送部分710中的一者,使得一个或多个移动体720能够平滑地朝向和远离相应的中心输送部分710和连接的可变换的输送部分714a、714b移动。这种构造允许将每个移动体720定位在虚拟闭环输送机700上的任何期望的位置上的可能性,而不需要实际上像在常规椭圆形轨道中那样需要完成整个旋转。

[0104]

在使用中,如上面所公开的,成形工具200适于接收可折叠坯件290的连续供应,可

折叠坯件290在被配对装置212支撑时首先竖立,然后通过成形台230的相对的凸耳230a和233b的作用而形成为相应的包装250,相对的凸耳构造成以预定顺序并在待成形的每个接触部分251处推动竖立的可折叠坯件290。此外,利用一个或多个接合机构优化推动顺序以闭合可折叠坯件290的一个或多个侧折片294,从而形成期望的预定形状的包装250。

[0105]

为了实现机器的范围,可以调节成形工具200的包括高架输送机210、第一输送机220、包括每一个平行成形轨道232的成形站230和倾斜的输送机245的独立的运动可控制的输送机相对于机器基准的位置,即高度(垂直)和/或宽度(水平)的2d调节。

[0106]

在一个优选的实施例中,配对装置的每个柱塞装置213将可折叠坯件的底壁板夹在夹持装置的一个夹持板上。夹持的可折叠坯件290在被输送到第一输送机220上时,然后与竖立装置225的两个平行导轨接触,使得可折叠坯件290的侧板292、293逐渐围绕配对装置212竖立,或者与从动的可折叠坯件折叠机构接触以在短距离内围绕配对装置212折叠侧板291和292。竖立和夹持的可折叠坯件290然后被接收在平行成形轨道232之间,使得一对或多对凸耳233与接触部分251接触,使配对装置212从可折叠坯件290的内侧支撑接触部分251。然后,按照期望的形状,控制单元优化一对或多对凸耳234在纵向和/或横向上的并以预定顺序的移动,使得将推动顺序施加到可折叠坯件的接触部分251,在接触部分251处形成具有预定期望形状的包装250。在本发明的一个优选实施例中,两对凸耳233,每个凸耳具有弧形,适于为可折叠坯件290的四个拐角中的每一者提供圆形形状。然而,在其它实施例中,可以根据包装的形状使用任意数量的凸耳233对,并向接触部分251提供期望的形状。然后通过使接合机构接合来闭合一个或多个侧折片294。这是通过以预定顺序优化一对或多对凸耳233的附加运动而实现的,使得可控制的操作施加到二次包装250的侧折片294来实现接合机构的接合。在一个优选的实施例中,接合装置是一个粘合贴片,如先前所公开,当侧折片被推向彼此时,首先彼此向下折叠,然后在产生的附加推压顺序的冲击下粘合。

[0107]

因此,顶部开口包装250形成,配对装置212放置在其内表面内。然后,该方法进行到步骤614,在步骤614中,每个拾取装置246拾取其中一个包装250并将其朝接收输送机240传送,以递送包装250的供应,每个包装具有预定的期望形状。此外,由于高架输送机210和倾斜的输送机245的节距不同,在步骤616中,允许每个配对装置212在包装250朝接收输送机240输送时移出相应的包装250。

[0108]

在本发明的一实施例中,方法600的每个步骤可以以变化的次序、顺序和/或同时执行。

[0109]

工业应用

[0110]

本发明涉及一种成形工具200,用于以恒定和/或可变速度连续地和/或间歇地在包装的一个或多个接触部分处形成具有预定形状的多个包装250,用于保持多个物体或物品,例如大致包含液体的饮料容器,该液体例如啤酒、葡萄酒、苹果酒、硬质液体(例如,蒸馏饮料、酒精、酒、硬质酒精等)、软饮料(例如,可乐、苏打、汽水、调味品、自来水)、冰茶、苏打水和其他类型的碳酸/非碳酸饮料。

[0111]

特别地,由于配对装置212、夹持板222和成形凸耳233根据待实现的预定形状成形,并且因此,在特定接触部分251处采用特定的推动顺序,特定接触部分251被特别地在其内侧支撑,因此,本公开对于保持二次包装250的侧壁的强度是额外有利的。除了完全控制成形凸耳233的移动的速度和方向、继而通过控制单元控制力的推动顺序之外,这种优化和

关注的推动顺序允许加工甚至由非常薄弱的材料形成的可折叠坯件290而不损坏它们的可能性。例如,在薄弱材料的情况下,优化移动,使得当工具200成形二次包装250的接触部分251时,冲击不会太大,以致于其损坏包装250的壁/接触部分251,并且还避免/阻止储存在其中的物品(例如饮料容器)相对于包装250的任何移动或错位。

[0112]

此外,成形工具可适应于不同尺寸的可折叠坯件,并因此很好地适于以容易且有效的方式加工不同尺寸的包装。此外,可以通过简单地改变凸耳233来改变预定形状,因此不需要针对不同的预定形状来改变整个设备。

[0113]

此外,本发明提供了用整体形成的成形工具制造输送机系统的可能性。这种用于对具有预定形状的二次包装进行成形的输送系统在具有成本效益的同时非常快速且易于使用,并且可以舒适处理任何形状、尺寸或任何各种构造的包装。

[0114]

另外,由于本公开的成形工具200在可应用于输送系统的同时不影响输送过程的其余部分。可在相同布置内使用与成形工具相同数量的单个输送机系统。此外,在一个成形工具不工作的情况下,其余成形工具可以保持工作,因此可以提高设备的容错性。

[0115]

对于本领域的技术人员,可以设想,本公开的包装250可以在各种工业中实施,诸如食品工业、运输工业、家用电器工业中的任意形状、尺寸或任何各种构造的任意种类的产品或产品组的运输,而不限于饮料工业。

[0116]

而且,由可折叠坯料形成的包装250可用于成形所有当前已知的包装,本领域已知的包括由可折叠坯料形成的各种包装,以及由诸如热塑性材料、混合材料、可包括黑色金属或有色金属等的编织金属织物或任何其它合适材料构成的包装。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。