1.本发明涉及一种模拟发动机慢速烤燃的低成本试验装置,尤其是针对复合固体推进剂装药的模拟发动机。

背景技术:

2.在评估固体火箭发动机的热安全性时,烤燃实验是主要的评价手段,其中慢速烤燃安全性试验是评估固体火箭发动机及推进剂热安全性最为直观、有效的手段,也是固体火箭发动机易损性考核最难通过的项目之一。复合固体推进剂是中大型固体火箭发动机应用最广泛的的装药,然而如果采用实际尺寸的发动机进行慢速烤燃试验,不仅试验成本高,而且能获得的有效数据少,因此目前大多数慢速烤燃试验一般采用小型模拟件进行缩比试验。

3.现有的大部分烤燃试样件前后采用相同的顶盖形式,没有考虑到实际的固体火箭发动机尾部一般为喷管,因此发动机前后位置的约束形式不一样;并且大部分试验没有监测推进剂内部的温度,或者只是布置了极少数的热电偶,无法获得推进剂内部的温升历程,难以反映推进剂在慢速烤燃情况下的真实情况,而且仅用壳体表面温度来表示发动机装药的反应温度是不合理的。为了了解在慢速烤燃环境下推进剂的自热反应过程以及发动机约束条件对烤燃反应程度的影响,烤燃装置需要模拟实际的固体火箭发动机进行设计,并且能够实现多通道监测推进剂内部特征点的温度,同时具备较好的操作性和低成本性。

技术实现要素:

4.针对现有技术存在的不足,本发明目的在于提供一种模拟发动机慢速烤燃的低成本试验装置及方法,以克服现有烤燃试验中推进剂内部的温度测量数据缺失、无法表征固体火箭发动机烤燃特性等问题。

5.为了解决上述技术问题,本发明采用如下技术方案予以实现:

6.一种模拟发动机慢速烤燃的低成本试验装置,包括燃烧室、安装在燃烧室两端的端盖和喷管、安装在喷管上的堵盖以及能沿燃烧室侧壁插入燃烧室内部的多个热电偶组件,还包括由燃烧室、端盖、喷管和堵盖围成的密闭腔体,该密闭腔体内浇注推进剂;

7.所述热电偶组件包括热电偶、套在热电偶外的热电偶保护套以及位于热电偶端部的热电偶探头;通过将热电偶组件预埋在密闭腔体内的推进剂中,能实现对推进剂内部的多点测温;所述热电偶组件的数量、长度及伸入燃烧室的位置根据多点测温的需求进行设置。

8.本发明还包括如下技术特征:

9.具体的,所述燃烧室为圆筒形结构,在燃烧室侧壁设有多个侧壁通孔,在燃烧室侧壁还焊接有多个定位凸台,侧壁通孔与定位凸台一一相对,且定位凸台的中心通孔与侧壁通孔同轴相通以形成测温通道;所述热电偶组件能经测温通道进入燃烧室内部。

10.具体的,所述热电偶组件沿燃烧室的径向插入燃烧室内。

11.具体的,所述端盖为圆槽形结构,端盖安装在燃烧室一端的开口处,燃烧室和端盖的连接处设有密封胶;

12.所述喷管为一体式结构,包括筒形连接端、锥形段和筒形封堵端,筒形连接端的直径大于筒形封堵端的直径;喷管的筒形连接端安装在燃烧室另一端的开口处,燃烧室和喷管的筒形连接端连接处设有密封胶,喷管的筒形封堵端上安装所述堵盖。

13.具体的,所述端盖和燃烧室之间、燃烧室和喷管之间以及喷管和堵盖之间通过螺纹连接或法兰连接;连接处均设有密封胶以保证试验装置在储存和运输过程中处于密封状态,防止推进剂受潮。

14.具体的,所述热电偶保护套采用聚四氟乙烯材料,所述热电偶为k型热电偶,热电偶保护套和热电偶之间通过密封胶固定,热电偶探头与热电偶保护套的内端面齐平。

15.具体的,所述热电偶组件伸入测温通道后,热电偶保护套的外端面与定位凸台平齐,位于燃烧室外部的热电偶上缠绕耐高温铝箔胶带以固定热电偶。

16.具体的,所述端盖、燃烧室、喷管和堵盖均为金属材质。

17.具体的,所述热电偶组件有六个,对应的定位凸台和侧壁通孔及二者形成的测温通道均为六个;其中有三个测温通道为一组,该组测温通道位于燃烧室的下部侧壁且该三个测温通道沿轴向依次等间距分布;另外三个测温通道为一组,该组测温通道位于燃烧室的上部侧壁且该三个测温通道分别与下部侧壁的三个测温通道一一相对;

18.三个热电偶组件对应插入其中一组测温通道,该三个热电偶组件伸入燃烧室的长度相同且热电偶探头均伸至燃烧室的中心轴线;另外三个热电偶组件对应插入另一组测温通道,该三个热电偶组件伸入燃烧室的长度依次递增或递减。

19.一种模拟发动机慢速烤燃的低成本试验方法,该方法通过所述的模拟发动机慢速烤燃的低成本试验装置实现;包括以下步骤:

20.步骤1,将端盖与燃烧室连接并在连接处涂抹密封胶,待密封胶常温固化24h后,利用乙醇等溶剂将燃烧室和端盖内表面的污垢擦除,采用棉花将测温通道暂时堵住;

21.步骤2,将推进剂浇注在燃烧室后抽真空,待推进剂未固化前,将测温通道处的棉花取下,在热电偶保护套的尾部涂抹适量的密封胶,然后将热电偶组件预埋进推进剂内部;当热电偶保护套与测温通道的外表面齐平时,即说明热电偶组件已预埋到位;

22.步骤3,待推进剂固化后,对其外型面进行修整;然后将喷管和堵盖依次装配,至此整个试验装置装配完成;

23.步骤4,对试验装置进行加热,并通过各热电偶组件进行推进剂内部的多点测温。

24.本发明与现有技术相比,具有以下有益技术效果:

25.(1)本发明利用聚四氟乙烯管路固定k型热电偶,通过在燃烧室壳体侧面开设的测温通道将热电偶预埋到推进剂内部监测区域,实现了在烤燃过程中对推进剂内部进行多通道温度监测。

26.(2)本发明采用常见的金属材料和连接形式,加工形式简单;采用经济性较低的k型热电偶和聚四氟乙烯管即可满足测温需求,因此整个烤燃装置具备较好的低成本性。

附图说明

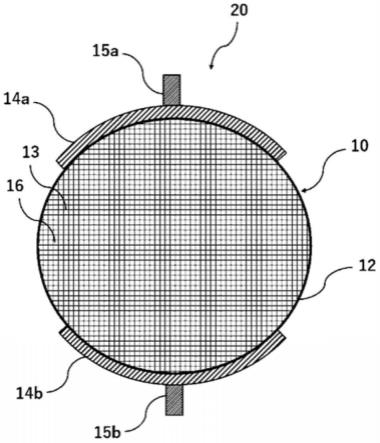

27.图1为本发明整体结构示意图;

28.图2为本发明热电偶组件结构示意图;

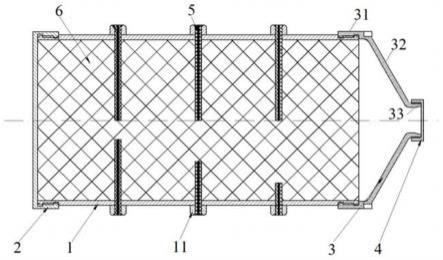

29.图3为本发明实施例试验装置及热电偶探头测点分布示意图;

30.图4为本发明实施例模拟发动机内部监测点的温升曲线,(a)为全过程温升曲线,(b)为末阶段部分特征点的温升曲线放大图。

31.图中各个标号的含义为:

32.1.燃烧室,2.端盖,3.喷管,4.堵盖,5.热电偶组件,6.推进剂,11.定位凸台,31.筒形连接端,32.锥形段,33.筒形封堵端,51.热电偶,52.热电偶保护套,53.热电偶探头。

具体实施方式

33.本发明提供一种模拟发动机慢速烤燃的低成本试验装置及方法,在燃烧室表面开设测温通道,采用低成本的聚四氟乙烯管作为热电偶保护套用来固定k型热电偶,通过测温通道将热电偶预埋在推进剂内部,实现对推进剂内部的多点测温,以此分析推进剂内部的自热反应进程,并且可以利用采集的温度数据相对准确地获得烤燃响应区域的位置。

34.如图1和2所示,本发明提供的模拟发动机慢速烤燃的低成本试验装置,包括燃烧室1、安装在燃烧室1两端的端盖2和喷管3、安装在喷管3上的堵盖4以及能沿燃烧室1侧壁插入燃烧室1内部的多个热电偶组件5,还包括由燃烧室1、端盖2、喷管3和堵盖4围成的密闭腔体,该密闭腔体内浇注推进剂。

35.热电偶组件5包括热电偶51、套在热电偶51外的热电偶保护套52以及位于热电偶51端部的热电偶探头53;通过将热电偶组件5预埋在密闭腔体内的推进剂中,能实现对推进剂内部的多点测温;热电偶组件5的数量、长度及伸入燃烧室1的位置根据多点测温的需求进行设置。

36.燃烧室1为圆筒形结构,在燃烧室1侧壁设有多个侧壁通孔,在燃烧室1侧壁还焊接有多个定位凸台11,侧壁通孔与定位凸台11一一相对,且定位凸台11的中心通孔与侧壁通孔同轴相通以形成测温通道;热电偶组件5能经测温通道进入燃烧室1内部。

37.热电偶组件5沿燃烧室1的径向插入燃烧室1内。

38.端盖2为圆槽形结构,端盖2安装在燃烧室1一端的开口处,燃烧室1和端盖2的连接处设有密封胶;

39.喷管3为一体式结构,包括筒形连接端31、锥形段32和筒形封堵端33,筒形连接端31的直径大于筒形封堵端33的直径;喷管3的筒形连接端31安装在燃烧室1另一端的开口处,燃烧室1和喷管3的筒形连接端31连接处设有密封胶,喷管3的筒形封堵端33上安装堵盖4。

40.端盖2和燃烧室1之间、燃烧室1和喷管3之间以及喷管3和堵盖4之间通过螺纹连接或法兰连接;连接处均设有密封胶以保证试验装置在储存和运输过程中处于密封状态,防止推进剂受潮。

41.热电偶保护套52采用聚四氟乙烯材料,热电偶51为k型热电偶,热电偶保护套52和热电偶51之间通过密封胶固定,热电偶探头53与热电偶保护套52的内端面齐平。

42.热电偶组件5伸入测温通道后,热电偶保护套52的外端面与定位凸台11平齐,位于燃烧室1外部的热电偶51上缠绕耐高温铝箔胶带以固定热电偶51。

43.端盖2、燃烧室1、喷管3和堵盖4均为金属材质。

44.本发明提供的模拟发动机慢速烤燃的低成本试验方法,通过上述模拟发动机慢速烤燃的低成本试验装置实现;包括以下步骤:

45.步骤1,将端盖与燃烧室连接并在连接处涂抹密封胶,待密封胶常温固化24h后,利用乙醇等溶剂将燃烧室和端盖内表面的污垢擦除,采用棉花将测温通道暂时堵住;

46.步骤2,将推进剂浇注在燃烧室后抽真空,待推进剂未固化前,将测温通道处的棉花取下,在热电偶保护套的尾部涂抹适量的密封胶,然后将热电偶组件预埋进推进剂内部;当热电偶保护套与测温通道的外表面齐平时,即说明热电偶组件已预埋到位;

47.步骤3,待推进剂固化后,对其外型面进行修整;然后将喷管和堵盖依次装配,至此整个试验装置装配完成;

48.步骤4,可采用慢速烤燃测试系统对试验装置进行加热,并通过各热电偶组件进行推进剂内部的多点测温。

49.实施例:

50.本实施例中的模拟发动机慢速烤燃的低成本试验装置如图3所示,本实施例中的热电偶组件5有六个,对应的定位凸台11和侧壁通孔及二者形成的测温通道均为六个;其中有三个测温通道为一组,该组测温通道位于燃烧室1的下部侧壁且该三个测温通道沿轴向依次等间距分布;另外三个测温通道为一组,该组测温通道位于燃烧室1的上部侧壁且该三个测温通道分别与下部侧壁的三个测温通道一一相对;三个热电偶组件5对应插入其中一组测温通道,该三个热电偶组件5伸入燃烧室1的长度相同且热电偶探头53均伸至燃烧室1的中心轴线;另外三个热电偶组件5对应插入另一组测温通道,该三个热电偶组件5伸入燃烧室1的长度依次递增或递减。

51.具体的,燃烧室的装药直径为100mm,装药长度为200mm;

52.位于燃烧室下部侧壁的三个测温通道距离端盖的距离依次为50mm、100mm和150mm,这三个测温通道中插入的热电偶组件的长度相同,三个热电偶组件的热电偶探头均伸至燃烧室的中心轴线,三个热电偶探头所测位点依次为3号点、2号点和1号点;

53.位于燃烧室上部侧壁的三个测温通道距离端盖的距离依次为50mm、100mm和150mm,这三个测温通道中插入的热电偶组件的长度依次递增,三个热电偶组件的热电偶探头所测位点依次为6号点、5号点和4号点,6号点、5号点和4号点距离燃烧室中心轴线的距离分别为5、15和25mm。

54.采用该实施例试验装置对推进剂内部多点测温,得到100mm模拟发动机内部监测点的温升曲线,如图4所示,其中,图4(a)为全过程升温曲线,(b)为末阶段部分特征点的温升曲线放大图,试验的加热速率为:前1小时内,模拟发动机的壳体表面温度从室温升高至180℃左右,然后保温2小时,之后以3.3k/h的加热速率进行升温,直至模拟发动机发生烤燃响应。从这两个图可以看出:在前60min,壳体外表面的温度最高,并且推进内部1号点~6号点的温差较大,这是因为模拟发动机无绝热层,外界热量通过金属壳体能够较快地向推进内部传递,推进剂的导热率远低于金属壳体,因此明推进剂内部存在着较大的温度梯度。当保温阶段结束时,即加热时间为180min时,1号点~6号点的最大温差相差6℃,其中靠近壳体表面的4号点和5号点温度较高,说明推进剂内部各特征点的温度差逐渐减小。在3.3k/h的加热阶段前期,各点的温升较为一致;当加热到560min时,1号点、2号点和5号点的温度逐渐超过4号点、3号点和6号点,并且1号点、2号点和5号点的温度升高速率明显增大,之后其

温度超过了壳体的表面温度。此现象表明:在靠近1号点、2号点和5号点的区域附近推进剂形成了明显的高温区域,说明推进剂内部已发生了自热反应,并且其反应进程明显加快。在612min时刻时,2号点的温度最高,1号点~6号点的最大温差约为15℃,同时推进剂发生爆燃反应,说明装药直径为100mm的试验装置,其烤燃响应区域发生在2号点附近,即位于推进剂的中心附近。通过以上数据分析,此试验装置可以利用采集的温度数据分析推进剂内部的自热反应进程,并且相对准确地获得模拟发动机烤燃响应区域的位置。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。