1.本发明涉及一种医用干式胶片用聚酯片基及其制备方法,属于医用胶片技术领域。

背景技术:

2.医用干式胶片根据成像方式不同,可分为激光、喷墨和热敏打印干式胶片,这几种胶片一般是由背层、底层、聚酯薄膜、底层、成像层构成。传统带背层聚酯片基通过离线涂覆的方式制成,即先生产双向拉伸的聚酯薄膜,在线或离线涂布底层后,进行分切整理,后续再将分切好的带底层聚酯薄膜继续涂覆背层获得带背层聚酯片基,生产工艺繁琐,并且频繁过机涂布增加生产成本。

3.与离线涂布相比,在线涂布具有速度快、效率高、成本低等优势。但由于在线涂布工序与薄膜生产共线进行,在线涂布工序的工艺必须匹配薄膜生产速率、横拉工艺(预热温度、拉伸温度、拉伸比)及热定型工艺(定型温度、定型时间)等条件,这对涂覆材料的力学性能、固化温度、耐热程度及涂布液性能要求严格。

4.一般来说,在线涂布分为线内涂布及线上涂布两种方式,线上涂布为在基材生产完成后裁切收卷前进行涂布,通过加装悬浮干燥箱,将涂层干燥成膜。公开号为cn105216472a的专利文献公开了一种干式医用胶片用聚酯片基,其底层和背层通过在线涂布分别涂布在薄膜支持体两面。该专利先将基材进行电晕处理再进行涂布,经100℃热风至少30s干燥后收卷,即,其采用的是在基材生产完成后的线上涂布方式。线内涂布为在基材生产过程中的纵、横拉伸段之间涂布,借助横拉箱的高温完成涂层干燥成膜的过程。与线上涂布方式相比,线内涂布工艺生产效率更高,在基材拉伸定型段完成涂布并将涂层干燥成膜,无需额外加装干燥箱,能耗节约,生产成本大幅降低。另外,线上涂布由于额外增加悬浮烘干箱,生产线延长,场地需求受限,过长的生产线不利于成品收率。

5.此外,上述公开的专利,其背层选用聚氨酯、聚乙烯醇、丙烯酸酯及聚酯树脂的一种或多种,采用的聚酯树脂体系也是与聚氨酯及聚乙烯醇的复配混合物。根据实际应用来说,聚氨酯、聚乙烯醇及丙烯酸树脂不适合高温加横向拉伸生产工艺,拉伸后极易破膜。该类成膜物与球形颗粒的毛面剂复配之后,经过高温横拉箱,成膜物与毛面剂尤其是无机类毛面剂(如硅类)结合牢度不佳,会在毛面剂位置出现破膜。

技术实现要素:

6.本发明为克服现有技术弊端,提供一种医用干式胶片用聚酯片基及其制备方法,选用水性树脂作为成膜物,成膜性好,耐高温、抗拉伸,且采用线内双面涂布底层和背层,无需对基材进行电晕处理,简化生产工艺,降低生产成本。

7.本发明解决其技术问题所采用的技术方案是:

8.一种医用干式胶片用聚酯片基,包括基材、底层和背层,所述底层和背层分别涂布在所述基材的两面,所述背层含有如下重量份数的组分,各组分总量为一百份:

[0009][0010]

上述医用干式胶片用聚酯片基,所述所述底层含有如下重量份数的组分,各组分总量为一百份:

[0011][0012][0013]

上述医用干式胶片用聚酯片基,所述水性树脂为水性聚酯树脂、磺酸盐类改性聚酯树脂和水性丙烯酸改性的聚酯树脂中的一种或几种,树脂的固含量为15%-40%。

[0014]

上述医用干式胶片用聚酯片基,所述水性树脂优选为磺酸盐类改性聚酯树脂。

[0015]

上述医用干式胶片用聚酯片基,所述底层的厚度为0.05-3.0μm,背层的厚度为1.0-5.0μm。

[0016]

上述医用干式胶片用聚酯片基,所述毛面剂为丙烯酸脂类的一种,毛面剂颗粒尺寸为0.01-10μm。

[0017]

上述医用干式胶片用聚酯片基,所述抗静电剂为两性表面活性剂或聚噻吩中的一种或两种;所述润湿剂为炔醇类、酯类、环氧乙醚类和乙醇中的一种或多种。

[0018]

上述医用干式胶片用聚酯片基,所述所述两性表面活性剂为甜菜碱类或氨基酸类;所述聚噻吩包含聚噻吩原液或聚噻吩衍生物。

[0019]

一种医用干式胶片用聚酯片基的制备方法,所述基材采用异步拉伸法进行制备,在纵向拉伸后采用凹版和/或线棒方式进行背层及底层同时涂布,涂布完成后片基进入90-250℃的横拉箱中进行2.5-3倍拉伸和热定型,最后裁切收卷,制得医用干式胶片用聚酯片基成品。

[0020]

上述医用干式胶片用聚酯片基,所述底层与背层涂布方式相同或不同。

[0021]

本发明的有益效果是:

[0022]

1、本发明采取在基材纵、横拉伸工序之间进行线内双面涂布,简化生产流程,在提高生产效率的同时,大幅降低生产成本。

[0023]

2、本发明实现了在纵、横拉伸之间线内涂布较厚涂层的目的,尤其是背层厚度达到了1.0-5.0μm,选用水性树脂做成膜物,使涂层抗拉伸、耐高温,经过横拉箱后涂层表面致密、平整,表观良好。

[0024]

3、本发明的底层及背层与基材附着力良好,背层可保证胶片在打印过程中不粘

连,具备良好的过机性能。

附图说明

[0025]

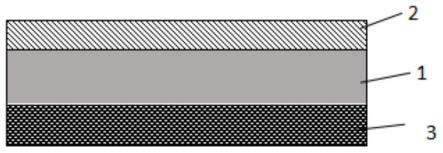

图1为本发明医用干式胶片用聚酯片基的结构示意图。

[0026]

图中:1、基材;2、底层;3、背层。

具体实施方式

[0027]

背层涂布液和底层涂布液制备过程相同,具体为:

[0028]

步骤1:先将去离子水与润湿剂混合均匀,搅拌5-10分钟,制得溶液a。

[0029]

步骤2:在搅拌状态下,将水性树脂缓慢加入溶液a中,搅拌5-10分钟,制得溶液b。

[0030]

步骤3:在搅拌状态下,将抗静电剂缓慢加入溶液b中,搅拌5-10分钟,制得溶液c。

[0031]

步骤4:在搅拌状态下,将利用聚酯树脂分散好的毛面剂缓慢加入到溶液d中,搅拌30-40分钟,制得溶液d。

[0032]

将溶液d进行过滤处理,最终得到背层/底层涂布液。

[0033]

参看图1,本发明一种医用干式胶片用聚酯片基,包括基材1、底层2和背层3,所述底层2和背层3分别涂布在所述基材1的两面。本发明的工艺流程为:基材采用异步拉伸法制备,将基材(聚酯)原料通过挤出机熔融挤出—纵向拉伸—将制备的背层/底层涂布液线内在线涂布在基材双面形成底层及背层—横向拉伸及热定型—牵引及收卷,从而得到医用干式胶片用聚酯片基。制备过程中在纵、横拉伸之间进行涂布,无需对基材进行电晕处理,且无需额外设置烘干设备,简化了生产工艺,提高生产效率。

[0034]

现有聚酯片基制备过程中,均需要先对基材进行电晕处理,再涂布,其原因为:1)、大多数塑料薄膜属非极性聚合物,表面张力较低,因此要对其表面进行电晕法处理,使塑料分子的化学键断裂而降解,增加表面粗糙度和表面积,便于涂布液的铺展;2)、电晕放电时会产生大量的臭氧,臭氧是一种强氧化剂,能使塑料分子氧化,产生羰基与过氧化物等极性较强的基团,从而提高基材的表面能,增加涂层与基材的附着力。而本发明制备过程中无需电晕过程,通过选用水性聚酯树脂、磺酸盐类改性聚酯树脂和水性丙烯酸改性的聚酯树脂中的一种或几种作为成膜物,在基材无需电晕的情况下,底层和背层均与基材结合牢度优良,且拉伸性能优异,成膜性好,不会出现破膜现象。

[0035]

此外,线内涂布还存在一定的技术问题:1、底层和背层涂布液在拉伸的情况下,易产生膜层厚度不均匀和破膜的问题;2、膜厚较薄,现有线内涂布的涂层厚度一般在0.5μm以下,若膜层厚度较厚时,膜层含水量大,热拉伸过程中容易破膜,不利于拉伸;3、现有背层和底层涂布层耐高温性能差,而横拉箱温度为90-250℃,在如此高温下,常规背层和底层涂层不易成膜。针对以上问题,本发明筛选出合适的成膜物:水性聚酯树脂、磺酸盐类改性聚酯树脂和水性丙烯酸改性的聚酯树脂中的一种或几种,树脂的固含量为15%-40%,以及具体的底层和背层涂层配方,保证涂层具有优异的延展性和成膜性,涂布后再拉伸过程中膜层厚度的更均匀,且制备的片基的膜层厚度大,尤其是背层厚度高达1.0-5.0μm,此外,本发明涂布后的片基在90-250℃的高温下拉伸干燥,成膜性优良。

[0036]

最后,毛面剂和成膜物的结合牢度也至关重要。毛面剂的作用是在涂层表面形成高低不平的球形凸起,让背层变的粗糙,保证胶片在打印过程中不粘连。其效果与背层厚度

及成分有关,背层厚度过薄,包裹不住毛面剂,毛面剂易脱落发生粘连,背层厚度过厚,将毛面剂完全包裹,毛面剂镶嵌在涂层内部,背层也会粘连。现有技术中背层成膜物常选用聚氨酯,因为其拉伸率长、强度高,容易与其他树脂复配,但是,聚氨酯与球形的毛面剂结合牢度差,拉伸后球形的毛面剂极易脱离,产生破膜。以及聚氨酯、丙烯酸改性聚氨酯及多种成膜物复配使用,并改变交联剂添加量,经实验,发现背层表面存在大量析出物质,经显微镜观察,背层表面在毛面剂位置出现破孔,毛面剂脱落,涂层里面的润湿剂及小分子物质析出。

[0037]

下面结合实施例对本发明作进一步说明。

[0038]

实施例1

[0039]

实施例中的背层及底层各组分及质量份份数为表1、表2所列,其中背层水性树脂为磺酸钠改性聚酯树脂(乐凯,sjr-01),底层水性树脂为水性丙烯酸改性聚酯树脂(sk-312号),润湿剂为炔二醇,抗静电剂采用十二烷基甜菜碱,毛面剂选取丙烯酸树脂。

[0040]

分别根据表1、表2中实施例1背层及底层涂布液配方制备涂布液,基材在纵向拉伸后采用线棒方式进行背层及底层同时涂布,涂布完成后片基进入90-250℃的横拉箱中进行2.8倍拉伸和热定型,最后裁切收卷,制得医用干式胶片用聚酯片基成品。经测试,底层厚度为0.4μm,表面电阻4.5

×

10

11

ω/

□

(温度25℃,湿度50%rh),按gb/t9286-2021标准测试功能层牢度,功能层附着力为0级。背层厚度为1.1μm,表面电阻为1.5

×

108ω/

□

(温度25℃,湿度50%rh),按gb/t9286-2021标准测试背层与基材牢度,附着力为0级,背层厚度极差为0.1μm。过机打印100张,双张率为0,经400倍显微镜观察背层表面,涂层与毛面剂位置结合牢固,未发现破损。各理化参数测试结果见表3、表4。

[0041]

实施例2

[0042]

实施例中的背层及底层各组分及质量份份数为表1、表2所列。其中背层中的水性树脂采用水性丙烯酸改性聚酯树脂(sk-312号)和磺酸钠改性的聚酯树脂(sjr-01号)的混合物,底层水性树脂采用水性丙烯酸改性的聚酯树脂(sk-312号),润湿剂采用氟改性的聚丙烯酸与炔二醇混合物,抗静电剂采用烷基咪唑啉钠,毛面剂选取丙烯酸树脂。

[0043]

分别根据表1、表2中实施例2背层及底层涂布液配方制备涂布液,基材在纵向拉伸后采用线棒方式进行背层及底层同时涂布,涂布完成后片基进入90-250℃的横拉箱中进行2.5倍拉伸和热定型,最后裁切收卷,制得医用干式胶片用聚酯片基成品。经测试,底层厚度为0.3μm,表面电阻2.0

×

10

11

ω/

□

(温度25℃,湿度50%rh),按gb/t9286-2021标准测试功能层牢度,功能层附着力为0级。背层厚度为2.3μm,表面电阻为2.0

×

109ω/

□

(温度25℃,湿度50%rh),按gb/t9286-2021标准测试背层与基材牢度,附着力为0级,背层厚度极差为0.2μm。过机打印100张,双张率为0,经400倍显微镜观察背层表面,涂层与毛面剂位置结合牢固,未发现破损。各理化参数测试结果见表3、表4。

[0044]

实施例3

[0045]

实施例中的背层及底层各组分及质量份份数为表1、表2所列。其中背层水性树脂采用水性丙烯酸改性的聚酯树脂(sk-312牌号),底层水性树脂采用水性丙烯酸改性聚酯树脂(sk-312牌号),润湿剂采用氟改性的聚丙烯酸及乙醇混合物,抗静电剂采用噻吩衍生物,毛面剂选取丙烯酸树脂。

[0046]

分别根据表1、表2中实施例3背层及底层涂布液配方制备涂布液,基材在纵向拉伸后采用凹版方式进行背层及底层同时涂布,涂布完成后片基进入90-250℃的横拉箱中进行

2.7倍拉伸和热定型,最后裁切收卷,制得医用干式胶片用聚酯片基成品。经测试,底层厚度为0.15μm,表面电阻4.5

×

10

10

ω/

□

(温度25℃,湿度50%rh),按gb/t9286-2021标准测试功能层牢度,功能层附着力为0级。背层厚度为3.4μm,表面电阻为1.5

×

10

10

ω/

□

(温度25℃,湿度50%rh),按gb/t9286-2021标准测试背层与基材牢度,附着力为0级,背层厚度极差为0.2μm。过机打印100张,双张率为0,经400倍显微镜观察背层表面,涂层与毛面剂位置结合牢固,未发现破损。各理化参数测试结果见表3、表4。

[0047]

实施例4

[0048]

实施例中的背层及底层各组分及质量份份数为表1、表2所列。其中背层水性树脂采用水性丙烯酸改性的聚酯树脂(sk-312牌号)及水性聚酯树脂(苏州博纳,bn-026牌号)混合物,底层水性树脂采用磺酸钠改性聚酯树脂(乐凯,sjr-01),润湿剂采用炔二醇,抗静电剂采用α-烷基氨基酸,毛面剂选取丙烯酸树脂。

[0049]

分别根据表1、表2中实施例4背层及底层涂布液配方制备涂布液,基材在纵向拉伸后采用凹版方式进行背层及底层同时涂布,涂布完成后片基进入90-250℃的横拉箱中进行2.9倍拉伸和热定型,最后裁切收卷,制得医用干式胶片用聚酯片基成品。经测试,底层厚度为0.09μm,表面电阻6.5

×

10

10

ω/

□

(温度25℃,湿度50%rh),按gb/t9286-2021标准测试功能层牢度,功能层附着力为0级。背层厚度为4.2μm,表面电阻为4.0

×

10

10

ω/

□

(温度25℃,湿度50%rh),按gb/t9286-2021标准测试背层与基材牢度,附着力为0级,背层厚度极差为0.3μm。过机打印100张,双张率为0,经400倍显微镜观察背层表面,涂层与毛面剂位置结合牢固,未发现破损。各理化参数测试结果见表3、表4。

[0050]

实施例5

[0051]

实施例中的背层及底层各组分及质量份份数为表1、表2所列。其中背层水性树脂采用水性聚酯树脂(苏州博纳bn-026),底层水性树脂采用水性聚酯树脂(苏州博纳bn-026),润湿剂采用炔二醇与乙醇的混合物,抗静电剂采用十二烷基甜菜碱,毛面剂选取丙烯酸树脂。

[0052]

分别根据表1、表2中实施例5背层及底层涂布液配方制备涂布液,基材在纵向拉伸后采用线棒方式进行背层及底层同时涂布,涂布完成后片基进入90-250℃的横拉箱中进行3.0倍拉伸和热定型,最后裁切收卷,制得医用干式胶片用聚酯片基成品。经测试,底层厚度为0.06μm,表面电阻1.5

×

109ω/

□

(温度25℃,湿度50%rh),按gb/t9286-2021标准测试功能层牢度,功能层附着力为1级。背层厚度为5.0μm,表面电阻为4.2

×

10

10

ω/

□

(温度25℃,湿度50%rh),按gb/t9286-2021标准测试背层与基材牢度,附着力为0级,背层厚度极差为0.5μm。过机打印100张,双张率为3%,经400倍显微镜观察背层表面,涂层与毛面剂位置结合牢固,未发现破损。各理化参数测试结果见表3、表4。

[0053]

对比例1

[0054]

实施例中的背层及底层各组分及质量份份数为表1、表2所列。其中背层水性树脂采用水性丙烯酸改性的聚酯树脂(sk-312号)及磺酸钠改性的聚酯树脂(sjr-01号)混合物,底层水性树脂采用磺酸钠改性聚酯树脂(sjr-01号),润湿剂采用炔二醇,抗静电剂采用十二烷基甜菜碱,毛面剂选取丙烯酸树脂。

[0055]

根据表1、表2中对比例1组分配比制备背层及底层,采用线棒涂布方式进行背层及底层的线上涂布。经测试,底层厚度为0.03μm,表面电阻3.2

×

10

12

ω/

□

(温度25℃,湿度

50%rh),按gb/t9286-2021标准测试功能层牢度,功能层附着力为0级。背层厚度为0.6μm,表面电阻为4.3

×

10

11

ω/

□

(温度25℃,湿度50%rh),按gb/t9286-2021标准测试背层与基材牢度,附着力为0级,背层厚度极差为0.1μm。过机打印100张,双张率为20%。各理化参数测试结果见表3、表4。

[0056]

对比例2

[0057]

实施例中的背层及底层各组分及质量份份数为表1、表2所列。其中背层水性树脂采用磺酸钠改性聚酯树脂(乐凯,sjr-01),底层水性树脂采用丙烯酸改性聚酯树脂(sk-312号),润湿剂采用炔二醇与乙醇混合物,抗静电剂采用十二烷基甜菜碱,毛面剂选取丙烯酸树脂。

[0058]

根据表1、表2中对比例2制备背层及底层,采用凹版涂布方式进行背层及底层的线上涂布。经测试,底层厚度为3.2μm,表面电阻1.3

×

10

10

ω/

□

(温度25℃,湿度50%rh),按gb/t9286-2021标准测试功能层牢度,功能层附着力为4级。背层厚度为6.5μm,表面电阻为2.1

×

10

10

ω/

□

(温度25℃,湿度50%rh),按gb/t9286-2021标准测试背层与基材牢度,附着力为0级,背层厚度极差为1.5μm。过机打印100张,双张率为15%。各理化参数测试结果见表3、表4。

[0059]

对比例3

[0060]

根据专利cn105216472a实施例1配制背层涂布液,即先将4g去离子水和2g第二助剂(流平剂,牌号为pe-100,广州恒宇化工有限公司)混合搅拌2min后缓慢加入4g抗静电剂(牌号为sn,郑州市统麟化工产品有限公司),然后将27.75g去离子水与8g树脂(4g聚酯(牌号为3300s#,东莞市万捷化工有限公司)、4g聚氨酯(牌号为901,厦门力得威化工有限公司))预混搅拌2min后缓慢加入0.5g交联剂(牌号为lf-8500,临安市富能树脂有限公司)制得b液,最后将a液缓慢加入到b液中,搅拌十分钟后加入2g第二毛面剂(1g聚甲基丙烯酸甲酯(牌号为v040,东莞市优畅工程塑料有限公司)、1g硅溶胶(牌号为ly-57,广州韩聚高分子材料化工有限公司)),制得背层涂布液。采用线内涂布方式,涂布完成后片基进入90-250℃的横拉箱中进行3.0倍拉伸和热定型,最后裁切收卷,制得医用干式胶片用聚酯片基成品。因采用3.0倍拉伸,所以背层涂布液固含量要比专利cn105216472a实施例1中背层高2倍,背层的厚度才能与之相同。经400倍显微镜观察背层表面,涂层与毛面剂位置出现横向类似眼睛形状破裂,涂层出现破损。

[0061]

对比例4

[0062]

根据现有专利cn105216472a实施例3配制背层涂布液,先将7g去离子水和3.5g第二助剂(流平剂,牌号为pe-100,广州恒宇化工有限公司)混合搅拌2min后缓慢加入7g抗静电剂(牌号为sn,郑州市统麟化工产品有限公司),然后将14.6g去离子水与25g树脂(12.5g聚酯(牌号为3300s#,东莞市万捷化工有限公司)、12.5g聚氨酯(牌号为901,厦门力得威化工有限公司))预混搅拌2min后缓慢加入1.7g交联剂(牌号为lf-8500,临安市富能树脂有限公司)制得b液,最后将a液缓慢加入到b液中,搅拌十分钟后加入8g第二毛面剂(4g聚甲基丙烯酸甲酯(牌号为ma-50,东莞市三合化工有限公司)、4g硅溶胶(牌号为fr-250,宏源化学品有限公司)),制得背层涂布液。采用线内涂布方式,涂布完成后片基进入90-250℃的横拉箱中进行2.5倍拉伸和热定型,最后裁切收卷,制得医用干式胶片用聚酯片基成品。因采用2.5倍拉伸,所以背层涂布液固含量要比专利cn105216472a实施例1中背层高大约1.5倍,背层

的厚度才能与之相同。经400倍显微镜观察背层表面,涂层与毛面剂位置出现横向类似眼睛形状破裂,涂层出现破损。

[0063]

对比例3和4中聚氨酯与聚酯复配使用,背层表面存在大量析出物质,经显微镜观察,背层表面在毛面剂位置出现破孔,毛面剂脱落,涂层里面的润湿剂及小分子物质析出。这是因为聚氨酯与球形的毛面剂结合牢度差,拉伸后球形的毛面剂极易脱离,从而产生破膜。

[0064]

表1背层涂布液实施例

[0065][0066]

表2底层涂布液实施例

[0067][0068]

表3底层理化性能

[0069][0070]

表4背层理化性能

[0071][0072]

本发明牢度按照以下方式进行测定:

[0073]

首先将样品放在坚硬、平整的平面上,用百格刀垂直于样品表面均匀用力,平稳的划出至少6条平行切割线,再与先切割线成90

°

垂直交叉划出平行6条线,形成网格图形,然后用对网格中的线条进行清洁之后,在网格的中央施加胶带,并确保其与样品完全接触。将胶带提起与样品形成约60

°

角,在0.5-1s内连续平稳的将胶带撤离,然后观察网格中样品膜表面的脱落情况。附着力评级见表5。

[0074]

表5附着力评级

[0075]

剥落程度0少于5%5%-15%15%-35%35%-65%大于65%附着力评级0级1级2级3级4级5级

[0076]

综上所述,本发明的聚酯片基,实现了在纵、横拉伸之间在线涂布较厚涂层的目的,且底层及背层与基材附着力良好,涂布无破损,背层可保证胶片在打印过程中不粘连,具备良好的过机性能。通过在线双面涂布,简化了生产流程,在提高生产效率的同时,大幅降低生产成本。

[0077]

以上对本发明的具体实施例进行了描述。需要理解的是,本发明并不局限于上述特定实施方式,本领域技术人员可以在权利要求的范围内做出各种变形或修改,这并不影响本发明的实质内容。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。