1.本公开涉及立方晶氮化硼烧结体及其制造方法。

背景技术:

2.立方晶氮化硼(以下,也记为“cbn”)具有非常高的硬度,并且热稳定性以及化学稳定性也很优异,因此被用于切削工具、耐磨工具。

3.国际公开第2012/053375号(专利文献1)中公开了将立方晶氮化硼颗粒以结合相烧结而成的烧结体。在专利文献1中,通过对结合相的组成进行调整,成功地改善了耐磨损性以及耐缺损性。

4.在日本特开2005-187260号公报(专利文献2)以及国际公开第2005/066381号(专利文献3)中,在将cbn颗粒以结合相烧结而成的立方晶氮化硼烧结体(以下也记为“cbn烧结体”)中,通过对cbn颗粒内的催化剂元素量进行调整,成功地改善了耐磨损性以及耐缺损性。

5.在日本特开2015-202980号公报(专利文献4)以及日本特开2015-202981号公报(专利文献5)中,公开了将六方晶氮化硼(以下,也记为“hbn”)粉末和结合材料粉末混合并对其在超超高温 超超高压条件下进行烧结而得到的cbn烧结体。该cbn烧结体含有少量的纤锌矿型氮化硼(以下,记为“wbn”),且包含高强度的cbn颗粒,因此耐磨损性以及耐缺损性提高。

6.现有技术文献

7.专利文献

8.专利文献1:国际公开第2012/053375号

9.专利文献2:日本特开2005-187260号公报

10.专利文献3:国际公开第2005/066381号

11.专利文献4:日本特开2015-202980号公报

12.专利文献5:日本特开2015-202981号公报

技术实现要素:

13.本公开的立方晶氮化硼烧结体具备40体积%以上且96体积%以下的立方晶氮化硼颗粒和4体积%以上且60体积%以下的结合相,其中,

14.所述立方晶氮化硼颗粒的位错密度小于1

×

10

15

/m2。

15.本公开的立方晶氮化硼烧结体的制造方法是上述的立方晶氮化硼烧结体的制造方法,其中,

16.所述立方晶氮化硼烧结体的制造方法具备:

17.准备六方晶氮化硼粉末以及结合材料粉末的工序;以及

18.将所述六方晶氮化硼粉末以及所述结合材料粉末通过纤锌矿型氮化硼的稳定区域内的温度以及压力而加热加压至1900℃以上且2400℃以下的温度以及8gpa以上的压力

的工序,

19.所述纤锌矿型氮化硼的稳定区域是在将温度设为t℃、将压力设为pgpa时,同时满足下述式1以及下述式2的区域,

20.式1:p≥-0.0037t 11.301

21.式2:p≤-0.085t 117

22.在所述加热加压的工序中,向所述纤锌矿型氮化硼的稳定区域的突入温度为600℃以上。

附图说明

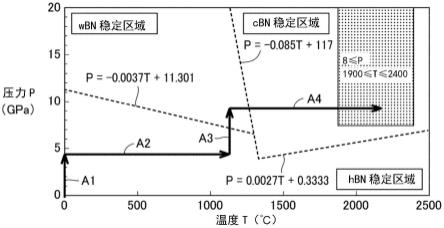

23.图1是氮化硼的压力-温度相图。

24.图2是用于对本公开的一个实施方式所涉及的立方晶氮化硼多晶体的制造方法(方案a)进行说明的图。

25.图3是用于对本公开的另一实施方式所涉及的立方晶氮化硼多晶体的制造方法(方案b)进行说明的图。

26.图4是用于对立方晶氮化硼多晶体的制造方法的现有例进行说明的图。

27.图5是用于对立方晶氮化硼多晶体的制造方法的参考例进行说明的图。

28.图6是表示本公开的一个实施方式所涉及的立方晶氮化硼烧结体的制造方法的流程图的图。

具体实施方式

29.[本公开所要解决的问题]

[0030]

近年来,在汽车产业中,为了兼顾汽车的高性能化和轻量化,使用即使薄壁也为高强度的铸铁材料的情况增加。

[0031]

作为铸铁材料,一般使用片状石墨铸铁(以下,也记为“灰铸铁”)。近年来,在片状石墨铸铁中,存在使用拉伸强度比fc200高的fc300等的倾向。另外,强度比片状石墨铸铁高的蠕墨铸铁、球墨铸铁等的使用比率也增大。进一步地,在球墨铸铁中,存在使用拉伸强度比fcd450高的fcd600、fcd700的倾向。

[0032]

除了上述的材料变更以外,为了提高生产率,高效率加工的期望增大的倾向也正在加速。即,在高强度铸铁材料的高效率加工中,也要求能够具有较长的工具寿命的工具。

[0033]

因此,本发明的目的在于提供一种立方晶氮化硼烧结体,其在用作工具材料的情况下,即使在高强度铸铁材料的高效率加工中,也能够实现工具的长寿命化。

[0034]

[本公开的效果]

[0035]

本公开的立方晶氮化硼烧结体在用作工具材料的情况下,即使在高强度铸铁材料的高效率加工中,也能够实现工具的长寿命化。

[0036]

[实施方式的概要]

[0037]

首先,列举本公开的实施方式进行说明。

[0038]

(1)本公开的立方晶氮化硼烧结体具备40体积%以上且96体积%以下的立方晶氮化硼颗粒和4体积%以上且60体积%以下的结合相,其中,

[0039]

所述立方晶氮化硼颗粒的位错密度小于1

×

10

15

/m2。

[0040]

本公开的立方晶氮化硼烧结体在用作工具材料的情况下,即使在高强度铸铁材料的高效率加工中,也能够实现工具的长寿命化。

[0041]

(2)优选地,所述结合相包含选自由单质、合金、金属间化合物组成的群组中的至少一种,所述单质、合金、金属间化合物选自由元素周期表的第四族元素、第五族元素、第六族元素、铝、硅、钴以及镍组成的群组,或者,

[0042]

所述结合相包含选自由化合物以及源自所述化合物的固溶体组成的群组中的至少一种,所述化合物由选自由元素周期表的第四族元素、第五族元素、第六族元素、铝、硅、钴以及镍组成的群组中的至少一种元素和选自由氮、碳、硼以及氧组成的群组中的至少一种元素组成,或者,

[0043]

所述结合相包含选自由单质、合金、金属间化合物组成的群组中的至少一种,所述单质、合金、金属间化合物选自由元素周期表的第四族元素、第五族元素、第六族元素、铝、硅、钴以及镍组成的群组,并且,所述结合相包含选自由化合物以及源自所述化合物的固溶体组成的群组中的至少一种,所述化合物由选自由元素周期表的第四族元素、第五族元素、第六族元素、铝、硅、钴以及镍组成的群组中的至少一种元素和选自由氮、碳、硼以及氧组成的群组中的至少一种元素组成。

[0044]

由此,工具寿命变得更长。

[0045]

(3)本公开的立方晶氮化硼烧结体的制造方法是上述的立方晶氮化硼烧结体的制造方法,其中,

[0046]

所述立方晶氮化硼烧结体的制造方法具备:

[0047]

准备六方晶氮化硼粉末以及结合材料粉末的工序;以及

[0048]

将所述六方晶氮化硼粉末以及所述结合材料粉末通过纤锌矿型氮化硼的稳定区域内的温度以及压力而加热加压至1900℃以上且2400℃以下的温度以及8gpa以上的压力的工序,

[0049]

所述纤锌矿型氮化硼的稳定区域是在将温度设为t℃、将压力设为pgpa时,同时满足下述式1以及下述式2的区域,

[0050]

式1:p≥-0.0037t 11.301

[0051]

式2:p≤-0.085t 117

[0052]

在所述加热加压的工序中,向所述纤锌矿型氮化硼的稳定区域的突入温度为600℃以上。

[0053]

由此,能够得到在用作工具材料的情况下即使在高强度铸铁材料的高效率加工中也能够实现工具的长寿命化的立方晶氮化硼烧结体。

[0054]

[实施方式的详细内容]

[0055]

本发明的发明人首先对将使用了以往的立方晶氮化硼烧结体的工具用于高强度铸铁材料的高效率加工的情况下的工具的损伤状态进行了观察,并对其原因进行了研究。其结果是,新发现了由于立方晶氮化硼烧结体的导热系数不足,因此尤其是在将工具用于高强度铸铁材料的高效率加工的情况下,与被切削材料接触的接触点附近的温度上升,后刀面磨损容易加剧。

[0056]

本发明的发明人对影响立方晶氮化硼烧结体的导热系数的因素进行了更详细的研究。其结果是,本发明的发明人新发现了立方晶氮化硼颗粒的位错密度对立方晶氮化硼

烧结体的导热系数产生影响,与工具寿命密切相关。

[0057]

本发明的发明人基于上述见解进行了深入研究的结果是完成了本公开的立方晶氮化硼烧结体及其制造方法。

[0058]

以下,在记载本公开的立方晶氮化硼烧结体及其制造方法的具体例的本说明书中,在以化学式表示化合物等的情况下,在不特别限定原子比时,包含以往公知的所有原子比,未必仅限定于化学计量范围内的原子比。例如在记载为“tic”的情况下,构成tic的原子数之比包括以往公知的所有原子比。

[0059]

《实施方式1:立方晶氮化硼烧结体》

[0060]

本公开的一个实施方式所涉及的立方晶氮化硼烧结体是具备40体积%以上且96体积%以下的立方晶氮化硼颗粒和4体积%以上且60体积%以下的结合相的立方晶氮化硼烧结体,立方晶氮化硼颗粒的位错密度小于1

×

10

15

/m2。

[0061]

本公开的立方晶氮化硼烧结体在用作工具材料的情况下,尤其是在高强度铸铁材料的高效率加工中,也能够实现工具的长寿命化。据推测,其理由如下述(i)以及(ii)所述。

[0062]

(i)本公开的立方晶氮化硼烧结体包含40体积%以上且96体积%以下的硬度、强度以及韧性较高的cbn颗粒。因此,据推测,立方晶氮化硼烧结体具有优异的耐磨损性以及耐缺损性,工具寿命变长。

[0063]

(ii)在本公开的立方晶氮化硼烧结体中,立方晶氮化硼颗粒的位错密度小于1

×

10

15

/m2。该立方晶氮化硼颗粒的导热系数提高。因此,包含该立方晶氮化硼颗粒的立方晶氮化硼烧结体的导热系数也提高。因此,据推测,即使在将使用了该立方晶氮化硼烧结体的工具用于高强度铸铁材料的高效率加工的情况下,与被切削材料接触的接触点附近的温度也不易上升,月牙洼磨损得到抑制,工具寿命变长。

[0064]

此外,在上述中,对使用了本公开的立方晶氮化硼烧结体的工具在高强度铸铁材料的高效率加工中具有较长的工具寿命的情况进行了说明,但被切削材料并不限定于此。作为被切削材料,可列举为铬钼钢(scm415)、机械结构用碳素钢(s50c)、高碳铬轴承钢(suj2、suj4)、合金工具钢(skd11)等。

[0065]

(立方晶氮化硼烧结体的组成)

[0066]

本公开的立方晶氮化硼烧结体具备40体积%以上且96体积%以下的立方晶氮化硼颗粒和4体积%以上且60体积%以下的结合相。此外,cbn烧结体可以包含由原材料、制造条件等引起的不可避免的杂质。

[0067]

cbn烧结体中的cbn颗粒的含有比例的下限为40体积%以上,更优选为45体积%以上。cbn烧结体中的cbn颗粒的含有比例的上限为96体积%以下,更优选为90体积%以下。cbn烧结体中的cbn颗粒的含有比例为40体积%以上且96体积%以下,更优选为45体积%以上且90体积%以下。

[0068]

cbn烧结体中的结合相的含有比例的下限为4体积%以上,更优选为10体积%以上。cbn烧结体中的结合相的含有比例的上限为60体积%以下,更优选为55体积%以下。cbn烧结体中的结合相的含有比例为4体积%以上且60体积%以下,优选为10体积%以上且55体积%以下。

[0069]

cbn烧结体中的cbn颗粒的含有比例(体积%)以及结合相的含有比例(体积%)可以通过使用扫描电子显微镜(sem)(日本电子公司制造的“jsm-7800f”(商品名))附带的能

量色散型x射线分析装置(edx)(octane eelect(

オクタンエレクト

)eds系统)(以下也记为“sem-edx”),对cbn烧结体实施组织观察、元素分析等来进行确认。具体的测定方法如下所述。

[0070]

首先,对cbn烧结体的任意位置进行切割,制作包含cbn烧结体的截面的试样。在截面的制作中,可以使用聚焦离子束装置、截面抛光装置等。接着,利用sem以5000倍对上述截面进行观察,得到反射电子图像。在反射电子图像中,cbn颗粒存在的区域为黑色区域,结合相存在的区域为灰色区域或白色区域。

[0071]

接着,使用图像分析软件(三谷商事(株)的“winroof”)对上述反射电子图像进行二值化处理。根据二值化处理后的图像,计算出源自暗视野的像素(源自cbn颗粒的像素)在测定视野的面积中所占的面积比率。通过将计算出的面积比率视为体积%,能够求出cbn颗粒的含有比例(体积%)。

[0072]

根据二值化处理后的图像,计算出源自明视野的像素(源自结合相的像素)在测定视野的面积中所占的面积比率,由此能够求出结合相的含有比例(体积%)。

[0073]

在申请人进行测定的范围内,确认到只要是在同一试样中对cbn烧结体中的cbn颗粒的含有比例(体积%)以及结合相的含有比例(体积%)进行测定,则即使变更测定视野的选择部位并多次计算,测定结果也几乎没有偏差,即使任意地设定测定视野也不会随意变化。

[0074]

此外,源自暗视野的像素源自cbn颗粒这一情况可以通过对cbn烧结体进行基于sem-edx的元素分析来进行确认。

[0075]

(不可避免的杂质)

[0076]

本公开的立方晶氮化硼烧结体可以在显示出本公开的效果的范围内包含不可避免的杂质。作为不可避免的杂质,例如可以列举为氢、氧、碳。在立方晶氮化硼烧结体包含不可避免的杂质的情况下,不可避免的杂质的含量优选为0.1质量%以下。不可避免的杂质的含量可以通过二次离子质谱分析(sims)来进行测定。

[0077]

《立方晶氮化硼颗粒》

[0078]

(位错密度)

[0079]

本公开的立方晶氮化硼烧结体中包含的立方晶氮化硼颗粒的位错密度小于1

×

10

15

/m2。该立方晶氮化硼颗粒与以往的立方晶氮化硼颗粒相比导热系数提高。因此,包含该立方晶氮化硼颗粒的立方晶氮化硼烧结体的导热系数也提高。因此,据推测,使用了该立方晶氮化硼烧结体的工具即使在用于高强度铸铁材料的高效率加工的情况下,与被切削材料接触的接触点附近的温度也不易上升,后刀面磨损得到抑制,工具寿命变长。

[0080]

立方晶氮化硼颗粒的位错密度的上限小于1

×

10

15

/m2,优选为9.0

×

10

14

/m2以下,更优选为8.0

×

10

14

/m2以下。位错密度的下限没有特别限定,从制造上的观点出发,为1

×

10

14

/m2以上。

[0081]

在本说明书中,立方晶氮化硼颗粒的位错密度在大型放射光设施(例如,spring-8(兵库县))中进行测定。具体而言,通过下述方法进行测定。

[0082]

将立方晶氮化硼烧结体样品在密闭容器内浸渍于140℃的氟硝酸(氢氟酸∶硝酸=5∶5(体积比))中48小时。由此,使结合相全部溶解于氟硝酸,仅残留cbn颗粒。将该cbn颗粒填充于toho制造的0.3mmφ的x射线晶体分析用毛细管(toho制造的“mark tube”(商标))

中,作为密封试验体。

[0083]

对于该试验体,在下述条件下进行x射线衍射测定,得到来自作为立方晶氮化硼的主要方位的(111)、(200)、(220)、(311)、(400)、(531)的各方位面的衍射峰的线轮廓。

[0084]

(x射线衍射测定条件)

[0085]

x射线源:放射光

[0086]

装置条件:检测器mythen

[0087]

能量:18kev(波长:)

[0088]

照相机长度:573mm

[0089]

测定峰:立方晶氮化硼的(111)、(200)、(220)、(311)、(400)、(531)这六条。其中,在由于织构、取向而难以取得轮廓的情况下,排除该面指数的峰。

[0090]

测定条件:在与各测定峰对应的半峰全宽中,将测定点设为9个点以上。峰顶强度为2000counts以上。由于峰的边缘也用于分析,因此测定范围为半峰全宽的10倍左右。

[0091]

通过上述的x射线衍射测定而得到的线轮廓成为包含由试样的不均匀应变等物理量引起的真实的扩展和由装置引起的扩展这两者的形状。为了求出不均匀应变、微晶尺寸,从测定出的线轮廓中去除由装置引起的成分,得到真实的线轮廓。真实的线轮廓通过利用伪voigt函数对所得到的线轮廓以及由装置引起的线轮廓进行拟合,并减去由装置引起的线轮廓而得到。作为用于去除由装置引起的衍射线扩展的标准样品,使用了lab6。另外,在使用平行度较高的放射光的情况下,也可以将由装置引起的衍射线扩展视为0。

[0092]

使用修正williamson-hall法以及修正warren-averbach法对所得到的真实的线轮廓进行分析,由此计算出位错密度。修正williamson-hall法以及修正warren-averbach法是用于求出位错密度的公知的线轮廓分析法。

[0093]

修正williamson-hall法的式子由下述式(i)表示。

[0094]

【数1】

[0095][0096]

(在上述式(i)中,δk表示线轮廓的半值宽度,d表示微晶尺寸,m表示配置参数,b表示柏氏矢量,ρ表示位错密度,k表示散射矢量,o(k2c)表示k2c的高次项,c表示衬度因子的平均值)。

[0097]

上述式(i)中的c由下述式(ii)表示。

[0098]

c=c

h00

[1-q(h2k2 h2l2 k2l2)/(h2 k2 l2)2]

ꢀꢀꢀꢀ

(ii)

[0099]

在上述式(ii)中,螺旋位错和刃型位错中的各自的衬度因子c

h00

以及与衬度因子相关的系数q使用计算码anizc,以滑移系为《110》{111}、弹性刚度c

11

为8.44gpa、c

12

为1.9gpa、c

44

为4.83gpa的方式求出。衬度因子c

h00

在螺旋位错中为0.203,在刃型位错中为0.212。与衬度因子相关的系数q在螺旋位错中为1.65,在刃型位错中为0.58。此外,螺旋位错比率固定为0.5,刃型位错比率固定为0.5。

[0100]

另外,在位错与不均匀应变之间使用衬度因子c而成立下述式(iii)的关系。

[0101]

《ε(l)2》=(ρcb2/4π)ln(re/l)

ꢀꢀ

(iii)

[0102]

(在上述式(iii)中,re表示位错的有效半径。)

[0103]

根据上述式(iii)的关系和warren-averbach的式子,能够如下述式(iv)那样表示,作为修正warren-averbach法,能够求出位错密度ρ以及微晶尺寸。

[0104]

lna(l)=lnas(l)-(πl2ρb2/2)ln(re/l)(k2c) o(k2c)2ꢀꢀ

(iv)

[0105]

(在上述式(iv)中,a(l)表示傅立叶级数,as(l)表示与微晶尺寸相关的傅立叶级数,l表示傅立叶长度。)

[0106]

修正williamson-hall法以及修正warren-averbach法的详细内容记载于“t.ungar and a.borbely,“the effect of dislocation contrast on x-ray line broadening:a new approach to line profile analysis”appl.phys.lett.,vol.69,no.21,p.3173,1996.”以及“t.ungar,s.ott,p.sanders,a.borbely,j.weertman,“dislocations,grain size and planar faults in nanostructured copper determined by high resolution x-ray diffraction and a new procedure of peak profile analysis”acta mater.,vol.46,no.10,pp.3693-3699,1998.”[0107]

在申请人进行测定的范围内,确认到只要是在同一试样中对cbn颗粒的位错密度进行测定,则即使变更测定范围的选择部位并多次计算,测定结果也几乎没有偏差,即使任意地设定测定视野也不会随意变化。

[0108]

《结合相》

[0109]

在本公开的cbn烧结体中,

[0110]

结合相包含选自由单质、合金、金属间化合物组成的群组中的至少一种,所述单质、合金、金属间化合物选自由元素周期表的第四族元素、第五族元素、第六族元素、铝、硅、钴以及镍组成的群组(以下,也记为“群组a”),或者,

[0111]

结合相包含选自由化合物以及源自所述化合物的固溶体组成的群组中的至少一种,所述化合物由选自由元素周期表的第四族元素、第五族元素、第六族元素、铝、硅、钴以及镍组成的群组(群组a)中的至少一种元素和选自由氮、碳、硼以及氧组成的群组(以下,也记为“群组b”)中的至少一种元素组成,或者,

[0112]

结合相包含选自由单质、合金、金属间化合物组成的群组中的至少一种,所述单质、合金、金属间化合物选自由元素周期表的第四族元素、第五族元素、第六族元素、铝、硅、钴以及镍组成的群组(群组a),并且,结合相包含选自由化合物以及源自所述化合物的固溶体组成的群组中的至少一种,所述化合物由选自由元素周期表的第四族元素、第五族元素、第六族元素、铝、硅、钴以及镍组成的群组(群组a)中的至少一种元素和选自由氮、碳、硼以及氧组成的群组(群组b)中的至少一种元素组成。即,结合相可以为下述的(a)~(f)中的任一种形态。

[0113]

(a)由群组a的单质、合金、金属间化合物中的至少一种构成。

[0114]

(b)包含群组a的单质、合金、金属间化合物中的至少一种。

[0115]

(c)由选自由化合物以及源自所述化合物的固溶体组成的群组中的至少一种构成,所述化合物由选自群组a中的至少一种元素和选自群组b中的至少一种元素组成。

[0116]

(d)包含选自由化合物以及源自所述化合物的固溶体组成的群组中的至少一种,所述化合物由选自群组a中的至少一种元素和选自群组b中的至少一种元素组成。

[0117]

(e)由群组a的单质、合金、金属间化合物中的至少一种、以及选自由化合物以及源自所述化合物的固溶体组成的群组中的至少一种构成,所述化合物由选自群组a中的至少

一种元素和选自群组b中的至少一种元素组成。

[0118]

(f)包含群组a的单质、合金、金属间化合物中的至少一种、以及选自由化合物以及源自所述化合物的固溶体组成的群组中的至少一种,所述化合物由选自群组a中的至少一种元素和选自群组b中的至少一种元素组成。

[0119]

结合相与铁的反应性比cbn低,因此在高强度铸铁材料的切削中,发挥抑制化学磨损以及热磨损的作用。即,若cbn烧结体含有结合相,则在高强度铸铁材料的高效率加工中的耐磨损性提高。

[0120]

元素周期表的第四族元素例如包含钛(ti)、锆(zr)以及铪(hf)。第五族元素例如包含钒(v)、铌(nb)以及钽(ta)。第六族元素例如包含铬(cr)、钼(mo)以及钨(w)。以下,也将第四族元素、第五族元素、第六族元素、铝、硅、钴以及镍记为“第一金属元素”。

[0121]

第一金属元素的合金例如可列举为ti-zr、ti-hf、ti-v、ti-nb、ti-ta、ti-cr、ti-mo。第一金属元素的金属间化合物例如可列举为ticr2、ti3al、co-al。

[0122]

作为包含上述第一金属元素和氮的化合物(氮化物),例如,可以列举为氮化钛(tin)、氮化锆(zrn)、氮化铪(hfn)、氮化钒(vn)、氮化铌(nbn)、氮化钽(tan)、氮化铬(cr2n)、氮化钼(mon)、氮化钨(wn)、氮化铝(aln)、氮化硅(si3n4)、氮化钴(con)、氮化镍(nin)、氮化钛锆(tizrn)、氮化钛铪(tihfn)、氮化钛钒(tivn)、氮化钛铌(tinbn)、氮化钛钽(titan)、氮化钛铬(ticrn)、氮化钛钼(timon)、氮化钛钨(tiwn)、氮化钛铝(tialn、ti2aln、ti3aln)、氮化锆铪(zrhfn)、氮化锆钒(zrvn)、氮化锆铌(zrnbn)、氮化锆钽(zrtan)、氮化锆铬(zrcrn)、氮化锆钼(zrmon)、氮化锆钨(zrwn)、氮化铪钒(hfvn)、氮化铪铌(hfnbn)、氮化铪钽(hftan)、氮化铪铬(hfcrn)、氮化铪钼(hfmon)、氮化铪钨(hfwn)、氮化钒铌(vnbn)、氮化钒钽(vtan)、氮化钒铬(vcrn)、氮化钒钼(vmon)、氮化钒钨(vwn)、氮化铌钽(nbtan)、氮化铌铬(nbcrn)、氮化铌钼(nbmon)、氮化铌钨(nbwn)、氮化钽铬(tacrn)、氮化钽钼(tamon)、氮化钽钨(tawn)、氮化铬钼(crmon)、氮化铬钨(crwn)、氮化钼铬(mown)。

[0123]

作为包含上述第一金属元素和碳的化合物(碳化物),例如,可以列举为碳化钛(tic)、碳化锆(zrc)、碳化铪(hfc)、碳化钒(vc)、碳化铌(nbc)、碳化钽(tac)、碳化铬(cr3c2)、碳化钼(moc)、碳化钨(wc)、碳化硅(sic)、碳化钨钴(w2co3c)。

[0124]

作为包含上述第一金属元素和硼的化合物(硼化物),例如,可以列举为硼化钛(tib2)、硼化锆(zrb2)、硼化铪(hfb2)、硼化钒(vb2)、硼化铌(nbb2)、硼化钽(tab2)、硼化铬(crb)、硼化钼(mob)、硼化钨(wb)、硼化铝(alb2)、硼化钴(co2b)、硼化镍(ni2b)。

[0125]

作为包含上述第一金属元素和氧的化合物(氧化物),例如,可以列举为氧化钛(tio2)、氧化锆(zro2)、氧化铪(hfo2)、氧化钒(v2o5)、氧化铌(nb2o5)、氧化钽(ta2o5)、氧化铬(cr2o3)、氧化钼(moo3)、氧化钨(wo3)、氧化铝(al2o3)、氧化硅(sio2)、氧化钴(coo)、氧化镍(nio)。

[0126]

作为包含上述第一金属元素、碳和氮的化合物(碳氮化物),例如,可以列举为碳氮化钛(ticn)、碳氮化锆(zrcn)、碳氮化铪(hfcn)、碳氮化钛铌(tinbcn)、碳氮化钛锆(tizrcn)、碳氮化钛钽(titacn)、碳氮化钛铪(tihfcn)、碳氮化钛铬(ticrcn)。

[0127]

作为由上述第一金属元素、氧和氮构成的化合物(氮氧化物),例如,可以列举为氮氧化钛(tion)、氮氧化锆(zron)、氮氧化铪(hfon)、氮氧化钒(von)、氮氧化铌(nbon)、氮氧化钽(taon)、氮氧化铬(cron)、氮氧化钼(moon)、氮氧化钨(won)、氮氧化铝(alon)、氮氧化

硅(sialon)。

[0128]

上述的源自化合物的固溶体是指两种以上的这些化合物溶入彼此的晶体结构内的状态,是指侵入型固溶体、置换型固溶体。

[0129]

上述化合物可以使用一种,也可以组合使用两种以上。

[0130]

结合相中的化合物及源自化合物的固溶体的合计含量通过基于xrd的rir法(reference intensity ratio,参考强度比)来进行测定。

[0131]

结合相除了上述化合物以外,还可以包含其他成分。作为构成其他成分的元素,例如,可以列举为锰(mn)、铼(re)。

[0132]

cbn烧结体中包含的结合相的组成可以通过xrd(x射线衍射测定,x-ray diffraction)来进行确定。

[0133]

《用途》

[0134]

本公开的立方晶氮化硼烧结体优选用于切削工具、耐磨工具、磨削工具等。

[0135]

使用了本公开的立方晶氮化硼烧结体的切削工具、耐磨工具以及磨削工具分别可以是其整体由立方晶氮化硼烧结体构成,也可以是仅其一部分(例如在切削工具的情况下为刀尖部分)由立方晶氮化硼烧结体构成。进一步地,也可以在各工具的表面形成涂层膜。

[0136]

作为切削工具,可以列举为钻头、立铣刀、钻头用刀尖更换型切削刀片、立铣刀用刀尖更换型切削刀片、铣削加工用刀尖更换型切削刀片、车削加工用刀尖更换型切削刀片、金工锯、齿轮切削工具、铰刀、丝锥、切削刀具等。

[0137]

作为耐磨工具,可以列举为冲模、划线器、划线轮、修整器等。作为磨削工具,可以列举为磨削砂轮等。

[0138]

《实施方式2:立方晶氮化硼烧结体的制造方法》

[0139]

使用图1~图5对本公开的一个实施方式所涉及的立方晶氮化硼烧结体的制造方法进行说明。图1是氮化硼的压力-温度相图。图2、图3是用于对本公开的一个实施方式所涉及的立方晶氮化硼烧结体的制造方法进行说明的图。图4是用于对立方晶氮化硼烧结体的制造方法的现有例进行说明的图。图5是用于对立方晶氮化硼烧结体的制造方法的参考例进行说明的图。图6是表示本公开的一个实施方式所涉及的立方晶氮化硼烧结体的制造方法的流程图的图。

[0140]

本实施方式所涉及的立方晶氮化硼烧结体的制造方法是实施方式1的立方晶氮化硼烧结体的制造方法,具备:准备六方晶氮化硼粉末(以下,也记为“hbn粉末”)以及结合材料粉末的工序(以下,也记为“准备工序”。在图6中以s1表示。);以及将六方晶氮化硼粉末以及结合材料粉末通过纤锌矿型氮化硼的稳定区域内的温度以及压力而加热加压至1900℃以上且2400℃以下的温度以及8gpa以上的压力的工序(以下,也记为“加热加压工序”。在图6中以s3表示。),纤锌矿型氮化硼的稳定区域是在将温度设为t℃、将压力设为pgpa时,同时满足下述式1以及下述式2的区域,

[0141]

式1:p≥-0.0037t 11.301

[0142]

式2:p≤-0.085t 117

[0143]

在上述加热加压的工序中,向纤锌矿型氮化硼的稳定区域的突入温度为600℃以上。

[0144]

本实施方式所涉及的立方晶氮化硼烧结体的制造方法可以具备在加热加压工序

之前将六方晶氮化硼粉末在保持为-50℃以上且100℃以下的温度范围的同时加压至0.5gpa以上且6gpa以下的压力的工序(以下,也记为“前处理工序”。

[0145]

在图6中以s2表示。)

[0146]

本实施方式所涉及的立方晶氮化硼烧结体的制造方法可以具备在加热加压工序之后将通过加热加压工序得到的立方晶氮化硼烧结体在1900℃以上且2400℃以下的温度以及8gpa以上的压力条件下保持10分钟以上的工序(以下,也记为“温度压力保持工序”。在图6中以s4表示。)

[0147]

在进行本实施方式所涉及的立方晶氮化硼烧结体的制造方法的详细说明之前,为了有助于其理解,对立方晶氮化硼烧结体的制造方法的现有例以及参考例进行说明。

[0148]

如图1所示,氮化硼中存在作为常温常压的稳定相的六方晶氮化硼、作为高温高压的稳定相的立方晶氮化硼、以及作为从六方晶氮化硼向立方晶氮化硼的转变之间的准稳定相的纤锌矿型氮化硼这三个相。

[0149]

各相的边界能够用一次函数表示。在本说明书中,各相的稳定区域内的温度以及压力能够使用一次函数来表示。

[0150]

在本说明书中,将纤锌矿型氮化硼的稳定区域内的温度以及压力(在图1中,记为“wbn稳定区域”)定义为在将温度设为t℃、将压力设为pgpa时同时满足下述式1以及下述式2的温度以及压力。

[0151]

式1:p≥-0.0037t 11.301

[0152]

式2:p≤-0.085t 117

[0153]

在本说明书中,将六方晶氮化硼的稳定区域内的温度以及压力(在图1中,记为“hbn稳定区域”)定义为在将温度设为t℃、将压力设为pgpa时同时满足下述式a以及下述式b的温度以及压力、或者同时满足下述式c以及下述式d的温度以及压力。

[0154]

式a:p≤-0.0037t 11.301

[0155]

式b:p≤-0.085t 117

[0156]

式c:p≤0.0027t 0.3333

[0157]

式d:p≥-0.085t 117

[0158]

在本说明书中,将立方晶氮化硼的稳定区域内的温度以及压力(在图1中,记为“cbn稳定区域”)定义为在将温度设为t℃、将压力设为pgpa时同时满足下述式d以及下述式e的温度以及压力。

[0159]

式d:p≥-0.085t 117

[0160]

式e:p≥0.0027t 0.3333

[0161]

在本实施方式所涉及的制造方法中,将六方晶氮化硼粉末以及结合材料粉末通过纤锌矿型氮化硼的稳定区域内的温度以及压力而加热加压至1900℃以上且2400℃以下的温度以及8gpa以上的压力。该温度以及压力是能够得到具有优异的工具性能的立方晶氮化硼的温度以及压力。

[0162]

以往,作为用于使六方晶氮化硼达到能够得到具有优异的工具性能的立方晶氮化硼的、立方晶氮化硼的稳定区域内的温度(1900℃以上且2400℃以下)以及压力(8gpa以上)的温度以及压力的路径,研究了图4所示的路径(以下,也记为“图4的路径”)。

[0163]

在图4的路径中,从开始温度以及开始压力(常温常压)起,将压力提高至立方晶氮

化硼的稳定区域内的压力(例如,10gpa以上)(图4的箭头e1),之后,将温度提高至立方晶氮化硼的稳定区域内的温度(例如,1900℃以上)(图4的箭头e2)。在图4的路径中,加热和加压分别各进行一次,因此加热加压操作的控制简单而以往被采用。

[0164]

但是,在图4的路径中,向纤锌矿型氮化硼的稳定区域的突入温度小于600℃,难以引起原子扩散,从六方晶氮化硼向纤锌矿型氮化硼的相变主要是无扩散型相变。因此,在所得到的立方晶氮化硼烧结体中,容易存在晶格缺陷、粗大粒。因此,该立方晶氮化硼存在在加工时容易产生突发的缺损而使工具寿命变短的倾向。

[0165]

另一方面,为了容易引起原子扩散,也可以考虑提高相变的温度。例如,在图5的路径中,从开始温度以及开始压力(常温常压)起,以不通过纤锌矿型氮化硼的稳定区域的方式加热加压至立方晶型氮化硼的稳定区域内的温度(例如,1500℃)以及压力(例如,9gpa)(图5的箭头f1、f2、f3),之后,进一步提高温度(例如,2100℃)(图5的箭头f4)。

[0166]

在图5的路径中,六方晶氮化硼直接相变为立方晶氮化硼,但由于六方晶氮化硼与立方晶氮化硼的晶体结构大不相同,因此在相变时容易产生晶格缺陷。因此,该立方晶氮化硼存在工具寿命变短的倾向。进一步地,由于六方晶氮化硼与立方晶氮化硼的晶体结构大不相同,因此向立方晶氮化硼的转化率小于98.5体积%。因此,使用了所得到的立方晶氮化硼烧结体的工具的性能降低。

[0167]

如上所述,在以往研究的温度以及压力的路径中,难以抑制晶格缺陷的产生,无法制造具有优异的工具寿命的立方晶氮化硼烧结体。本技术人鉴于该状况,对压力以及温度的路径进行了深入研究的结果是,发现通过在上述加热加压工序中规定的温度以及压力条件下对六方晶氮化硼以及结合材料粉末进行处理,能够抑制烧结体中的晶格缺陷的产生、能够得到即使在高强度铸铁材料的高效率加工中也具有较长的工具寿命的立方晶氮化硼烧结体。以下,使用图2、图3对本实施方式所涉及的制造方法的各工序的详细内容进行说明。

[0168]

《准备工序》

[0169]

作为立方晶氮化硼烧结体的原料,准备六方晶氮化硼粉末(以下,也记为“hbn粉末”)以及结合相粉末。六方晶氮化硼粉末的纯度(六方晶氮化硼的含有比例)优选为98.5%以上,更优选为99%以上,最优选为100%。六方晶氮化硼粉末的粒径没有特别限定,例如可以为0.1μm以上且10μm以下。

[0170]

结合材料粉末是指cbn烧结体中包含的结合相的原料粉末。作为结合材料粉末,可以使用包含选自由单质、合金、金属间化合物组成的群组中的至少一种的粉末,所述单质、合金、金属间化合物选自由元素周期表的第四族元素、第五族元素、第六族元素、铝、硅、钴以及镍组成的群组。在使用两种以上的结合材料粉末的情况下,以成为规定的配合比的方式对各结合材料粉末进行称量。

[0171]

接着,将结合材料粉末混合以及粉碎。混合以及粉碎方法没有特别限制,从高效且均质地混合的观点出发,优选为利用球等介质的混合、粉碎、以及喷磨机混合、粉碎等。各混合、粉碎方法可以是湿式的也可以是干式的。

[0172]

使用将乙醇、丙酮等用作溶剂的湿式球磨机混合,将上述准备的hbn粉末和结合材料粉末混合,制作混合粉末。将六方晶氮化硼粉末与结合材料粉末的混合比调整为,在最终得到的立方晶氮化硼烧结体中,立方晶氮化硼颗粒的比例为40体积%以上且96体积%以

下。溶剂在混合后通过自然干燥而被去除。之后,通过进行热处理,使吸附于混合粉末的表面的水分等杂质挥发,使混合粉末的表面清洁化。

[0173]

《前处理工序》

[0174]

接着,对于混合粉末,使用超高压高温发生装置,一边保持-50℃以上且100℃以下的温度范围,一边加压至0.5gpa以上且6gpa以下的压力(图2的箭头a1、图3的箭头b1)。

[0175]

通过进行前处理工序,能够对混合粉末间的间隙进行压缩,将混合粉末中存在的不需要的气体排出到系统外。因此,能够防止由该气体与混合粉末的化学反应引起的品质降低。

[0176]

通过进行前处理工序,能够将混合粉末的密度提高至即使进行进一步的加压也几乎不产生外形的变化的程度。在该状态下,能够进行加热加压工序,因此能够稳定地制造。

[0177]

前处理工序中的温度优选保持在-50℃以上且100℃以下的温度范围,更优选保持在0℃以上且50℃以下的温度范围。前处理工序中的到达压力优选为0.5gpa以上且5gpa以下,更优选为1gpa以上且3gpa以下。

[0178]

在本实施方式所涉及的立方晶氮化硼烧结体的制造方法中,前处理工序是任意进行的工序。因而,在上述准备工序之后,可以不进行前处理工序而进行后述的加热加压工序。

[0179]

《加热加压工序》

[0180]

接着,将混合粉末通过纤锌矿型氮化硼的稳定区域内的温度以及压力而加热加压至1900℃以上且2400℃以下的温度以及8gpa以上的压力(在图2中为箭头a2、a3以及a4,在图3中为箭头b2、b3以及b4)。在加热加压工序中,向纤锌矿型氮化硼的稳定区域的突入温度为600℃以上。

[0181]

在本说明书中,向纤锌矿型氮化硼的稳定区域的突入温度是指在加热加压工序中最初到达纤锌矿型氮化硼的稳定区域内的时间点下的温度。该突入温度在图2中是箭头a3与p=-0.0037t 11.301的线的交点处的温度(约1200℃),在图3中是箭头b3与p=-0.0037t 11.301的线的交点处的温度(约600℃)。

[0182]

在进行了上述的前处理工序的情况下,将前处理工序后的六方晶氮化硼粉末从前处理工序的最后到达的到达温度以及到达压力起,通过纤锌矿型氮化硼的稳定区域内的温度以及压力而加热加压至1900℃以上且2400℃以下的温度以及8gpa以上的压力。在该情况下,在加热加压工序中,向纤锌矿型氮化硼的稳定区域的突入温度也为600℃以上。

[0183]

在加热加压工序中,向纤锌矿型氮化硼的稳定区域的突入温度为600℃以上。由此,六方晶氮化硼粉末在容易引起原子扩散的环境下转化为纤锌矿型氮化硼,之后转化为立方晶氮化硼。因此,在所得到的立方晶氮化硼烧结体中,晶格缺陷减少,立方晶氮化硼烧结体的强度以及韧性提高。因此,使用了该立方晶氮化硼烧结体的工具即使在高强度铸铁材料的高效率加工中,也能够具有较长的工具寿命。

[0184]

向纤锌矿型氮化硼的稳定区域的突入温度优选为900℃以上,更优选为1200℃以上。存在突入温度越高,越容易引起原子扩散、晶格缺陷减少的倾向。突入温度的上限值例如可以设为1500℃以下。

[0185]

加热加压工序中的到达压力为8gpa以上。该到达压力的上限值没有特别限定,例如可以设为15gpa以下。在加热加压工序中,优选在向纤锌矿型氮化硼的稳定区域内突入

后,将压力加压至10gpa以上。

[0186]

在加热加压工序中,纤锌矿型氮化硼的稳定区域内的温度以及压力下的保持时间例如可以设为5分钟以上且60分钟以下。

[0187]

在加热加压工序中,在图2、图3的路径中,在进行加热之后进行加压,并进一步进行加热,但并不限定于此。加热加压的方法只要是能够使向纤锌矿型氮化硼的稳定区域的突入温度为600℃以上的方法即可,没有特别限定,例如,可以同时进行加热和加压。

[0188]

如上所述,通过对六方晶氮化硼粉末进行加热加压工序,能够得到立方晶氮化硼烧结体。

[0189]

《温度压力保持工序》

[0190]

可以进行在上述加热加压工序之后将通过加热加压工序得到的立方晶氮化硼烧结体在1900℃以上且2400℃以下的温度(以下,也记为“烧结温度”)以及8gpa以上的压力(以下,也记为“烧结压力”)条件下保持10分钟以上的工序。由此,所得到的立方晶氮化硼烧结体的立方晶氮化硼的含有比例变大,能够实现更长的工具寿命。

[0191]

温度压力保持工序中的烧结温度优选为1900℃以上且2400℃以下,更优选为2100℃以上且2300℃以下。温度压力保持工序中的烧结压力优选为8gpa以上且15gpa以下,更优选为9gpa以上且12gpa以下。温度压力保持工序中的烧结时间优选为10分钟以上且60分钟以下,更优选为10分钟以上且30分钟以下。

[0192]

《通过图2、图3的路径得到的立方晶氮化硼烧结体的特性》

[0193]

在图2的路径中,向纤锌矿型氮化硼的稳定区域的突入温度约为1200℃。由此,六方晶氮化硼粉末在非常容易引起原子扩散的环境下转化为纤锌矿型氮化硼。因此,纤锌矿型氮化硼的晶格缺陷较少,位错密度非常低。之后,纤锌矿型氮化硼进一步被加热而转化为立方晶氮化硼烧结体。因此,所得到的立方晶氮化硼烧结体的位错密度非常低。

[0194]

在图3的路径中,向纤锌矿型氮化硼的稳定区域的突入温度约为600℃。由此,六方晶氮化硼粉末在产生原子扩散的环境下转化为纤锌矿型氮化硼。因此,纤锌矿型氮化硼的晶格缺陷较少,位错密度变低。之后,纤锌矿型氮化硼进一步被加热而转化为立方晶氮化硼烧结体。因此,所得到的立方晶氮化硼烧结体的位错密度较低。

[0195]

若对通过图2的路径得到的立方晶氮化硼烧结体与通过图3的路径得到的立方晶氮化硼烧结体进行比较,则通过图2的路径得到的立方晶氮化硼烧结体的位错密度较低。据认为其理由在于,图2的路径的向纤锌矿型氮化硼的稳定区域的突入温度更高,容易引起原子扩散。

[0196]

实施例

[0197]

通过实施例对本实施方式更具体地进行说明。但是,本实施方式并不限定于这些实施例。

[0198]

[试验例1]

[0199]

《试样1~试样27》

[0200]

(准备工序)

[0201]

制备平均粒径为10μm的六方晶氮化硼粉末(在表1以及表2中记为“hbn”)和具有表1以及表2中的“制备工序”中的“结合材料粉末”一栏中所示的组成的结合材料粉末。例如,在试样1中,准备tic、ti、al作为结合材料粉末。

[0202]

对六方晶氮化硼粉末与结合材料粉末的混合比进行调整,使得在最终得到的立方晶氮化硼烧结体中,立方晶氮化硼颗粒的比例为表1以及表2的“立方晶氮化硼烧结体”的“cbn颗粒(体积%)”一栏中记载的比例。

[0203]

使用球磨机将六方晶氮化硼粉末和结合材料粉末混合5小时。由此得到混合粉末。将该混合粉末在氮气氛下以2050℃的温度进行热处理而去除杂质(高温纯化处理)。

[0204]

(前处理工序)

[0205]

将混合粉末放入钼制的胶囊中,使用超高压高温发生装置,在25℃(室温,记载于表1以及表2的“前处理工序”的“第一温度”一栏)下,加压至压力5gpa(记载于表1以及表2的“前处理工序”的“第一加压”一栏)。

[0206]

(加热加压工序)

[0207]

试样1~试样26将超高压高温发生装置内的温度加热至表1以及表2的“加热加压工序”的“第二温度(wbn突入温度)”一栏中记载的温度。在此期间,超高压高温发生装置内的压力保持表1以及表2的“前处理工序”的“第一加压”一栏中记载的压力。

[0208]

接着,将超高压高温发生装置内的压力加压至表1以及表2的“加热加压工序”的“第二加压”一栏中记载的压力。在此期间,超高压高温发生装置内从六方晶氮化硼的稳定区域内的温度以及压力变化为纤锌矿型氮化硼的稳定区域内的温度以及压力。在该加热加压工序中,向纤锌矿型氮化硼的稳定区域的突入温度为表1以及表2的“加热加压工序”的“第二温度(wbn突入温度)”一栏中记载的温度。

[0209]

接着,将超高压高温发生装置内的温度加热至表1以及表2的“温度压力保持工序”的“第三温度”一栏中记载的温度。在此期间,超高压高温发生装置内的压力保持表1以及表2的“加热加压工序”的“第二加压”一栏中记载的压力。

[0210]

试样27在维持前处理工序的第一温度(25℃)的状态下加压至表2的“加热加压工序”的“第二加压”一栏中记载的压力(10gpa)。在此期间,超高压高温发生装置内从六方晶氮化硼的稳定区域内的温度以及压力变化为纤锌矿型氮化硼的稳定区域内的温度以及压力。在该加热加压工序中,向纤锌矿型氮化硼的稳定区域的突入温度为表2的“加热加压工序”的“第二温度(wbn突入温度)”一栏中记载的温度(25℃)。

[0211]

接着,将超高压高温发生装置内的温度加热至表2的“温度压力保持工序”的“第三温度”一栏中记载的温度(2200℃)。在此期间,超高压高温发生装置内的压力保持表2的“加热加压工序”的“第二加压”一栏中记载的压力(10gpa)。

[0212]

(温度压力保持工序)

[0213]

在表1以及表2的“温度压力保持工序”的“第三温度”以及“第三压力”一栏中记载的温度以及压力下保持“保持时间”中记载的时间,得到试样1~试样27的立方晶氮化硼烧结体。

[0214]

《试样28》

[0215]

通过与试样4同样的方法进行准备工序以及前处理工序。在前处理工序之后,使超高压高温发生装置内的温度以及压力不通过wbn稳定区域而加热加压至表2的“温度压力保持工序”的“第三温度”以及“第三压力”一栏中记载的温度以及压力,在该温度以及压力下保持30分钟,得到试样28的立方晶氮化硼烧结体。

[0216]

《评价》

[0217]

(cbn烧结体的组成)

[0218]

对cbn烧结体中的cbn颗粒与结合相的体积比进行测定。具体的测定方法与用于实施上述发明的方式中记载的方法相同,因此不重复其说明。将结果示于表1以及表2的“立方晶氮化硼烧结体”的“cbn颗粒(体积%)”以及“结合相(体积%)”一栏中。

[0219]

(结合相的组成)

[0220]

通过xrd来确定cbn烧结体中的结合相的组成。将结果示于表1以及表2的“立方晶氮化硼烧结体”的“结合相组成”一栏。

[0221]

(位错密度)

[0222]

对cbn烧结体中的cbn颗粒的位错密度进行测定。具体的测定方法与用于实施上述发明的方式中记载的方法相同,因此不重复其说明。将结果示于表1以及表2的“立方晶氮化硼烧结体”的“cbn颗粒位错密度(/m2)”一栏中。

[0223]

(切削试验)

[0224]

使用所制作的各试样的cbn烧结体来制作切削工具(基材形状:cnga120408,刀尖处理:t01215)。使用该切削工具,在以下的切削条件下实施切削试验。下述的切削条件是球墨铸铁的高速连续加工,相当于高强度铸铁材料的高效率加工。

[0225]

被切削材料:fcd700(硬度:250hb,外周部带有v槽的圆棒的外形切削)

[0226]

切削速度:vc=500m/min

[0227]

进给量:f=0.25mm/rev.

[0228]

切入量:ap=0.25mm

[0229]

冷却剂:wet

[0230]

切削方法:端面连续切削

[0231]

评价方法:每隔1分钟切削时间对刀尖进行观察,将缺口的大小达到0.1mm以上的时间点的切削时间作为工具寿命。将结果示于表1以及表2的“工具寿命(分钟)”一栏中。

[0232]

[0233][0234]

《考察》

[0235]

试样2~试样7以及试样9~试样25的cbn烧结体相当于实施例。

[0236]

在试样1的cbn烧结体中,cbn颗粒的含有比例小于40体积%,相当于比较例。在试样8的cbn烧结体中,cbn颗粒的含有比例超过96体积%,且cbn颗粒的位错密度为1

×

10

15

/m2以上,相当于比较例。在试样26~试样28的cbn烧结体中,cbn颗粒的位错密度为1

×

10

15

/m2以上,相当于比较例。

[0237]

可确认使用了相当于实施例的试样2~试样7以及试样9~试样25的cbn烧结体的工具具有比使用了相当于比较例的试样1、试样8以及试样26~试样28的cbn烧结体的工具更长的工具寿命。据认为这是因为,在相当于实施例的试样2~试样7以及试样9~试样25中,导热系数提高,工具的前刀面的耐缺损性提高。

[0238]

据推测,在试样1中,cbn颗粒的位错密度较小,但cbn颗粒的含有比例过低至35体积%,因此硬度不充分,容易产生缺损。

[0239]

据推测,在试样8中,cbn颗粒的含有比例较高,因此cbn颗粒的位错密度变高,容易产生缺损。

[0240]

根据试样9~试样22,可确认即使将cbn烧结体的结合材料的种类设为如表1以及表2所示,使用了cbn烧结体的工具的工具寿命也较长。

[0241]

若对试样4、试样24以及试样25进行比较,则可确认如下倾向:在加热加压工序中,向wbn的稳定区域的突入温度越高,则cbn颗粒的位错密度变得越小,工具寿命越提高。

[0242]

试样26以及试样27在加热加压工序中,向wbn的稳定区域的突入温度较低,cbn颗粒的位错密度变大,工具寿命降低。据认为,在试样26以及试样27中,在加热加压工序中从hbn转化为wbn时难以产生原子扩散,因此位错密度变大。

[0243]

试样28在制造工序中未通过wbn的稳定区域,cbn颗粒的位错密度变大,工具寿命降低。据认为,在试样28中,虽然在制造工序中从hbn直接转化为cbn,但由于hbn与cbn的晶体结构大不相同,因此在相变时容易产生晶格缺陷,因此位错密度变大。

[0244]

[试验例2]

[0245]

《试样4》

[0246]

试样4是与上述试验例1的试样4相同的cbn烧结体。

[0247]

《试样29》

[0248]

(准备工序)

[0249]

准备平均粒径为2μm的立方晶氮化硼粉末(在表3中记作“cbn”)和具有表3的“准备工序”的“结合材料粉末”一栏所示的组成的结合材料粉末。准备通过使用了公知的催化剂的方法而制作的cbn粉末。

[0250]

已知立方晶氮化硼粉末通过在作为cbn的热稳定条件的高温高压下对六方晶氮化硼和催化剂进行处理来制造。作为催化剂,通常使用碱金属元素(锂)、碱土金属元素(镁、钙、锶、铍、钡)等。因而,所得到的立方晶氮化硼粉末中包含催化剂元素。

[0251]

对立方晶氮化硼粉末与结合材料粉末的混合比进行调整,使得在最终得到的立方晶氮化硼烧结体中,立方晶氮化硼颗粒的比例为表3的“立方晶氮化硼烧结体”的“cbn颗粒(体积%)”一栏中记载的比例。

[0252]

使用球磨机将立方晶氮化硼粉末和结合材料粉末混合5小时。由此得到混合粉末。将该混合粉末在氮气气氛下以2050℃的温度进行热处理而去除杂质(高温纯化处理)。

[0253]

(前处理工序)

[0254]

将混合粉末放入钼制的胶囊中,使用超高压高温发生装置,在25℃(室温,记载于表3的“前处理工序”的“第一温度”一栏)下加压至压力5gpa(记载于表3的“前处理工序”的“第一加压”一栏)。

[0255]

(加热加压工序)

[0256]

接着,在将超高压高温发生装置内的温度维持在25℃的状态下,加压至6gpa(记载于表3的“加热加压工序”的“第二加压”一栏)。在此期间,超高压高温发生装置内从六方晶氮化硼的稳定区域内的温度以及压力变化为纤锌矿型氮化硼的稳定区域内的温度以及压力。在该加热加压工序中,向纤锌矿型氮化硼的稳定区域的突入温度为25℃(记载于表3的“加热加压工序”的“第二温度(wbn突入温度)”一栏)。

[0257]

接着,将超高压高温发生装置内的温度加热至1400℃(记载于表3的“温度压力保持工序”的“第三温度”一栏)。在此期间,超高压高温发生装置内的压力保持6gpa(记载于表3的“加热加压工序”的“第二加压”一栏)的压力。

[0258]

(温度压力保持工序)

[0259]

在超高压高温发生装置内的温度1400℃以及压力6gpa下保持30分钟(记载于表3的“温度压力保持工序”的“保持时间”一栏),得到试样29的立方晶氮化硼烧结体。

[0260]

《试样30》

[0261]

(准备工序)

[0262]

在试样30中,除了作为原料粉末而使用通过以下步骤制作的逆转化六方晶氮化硼粉末(以下,也称为“逆转化hbn粉末”)来代替hbn粉末以外,通过与试样4相同的方法制作立方晶氮化硼烧结体。通过在1600℃下对在试样29中准备的立方晶氮化硼粉末进行热处理,将cbn逆转化为hbn来制作逆转化hbn粉末。

[0263]

《评价》

[0264]

(cbn烧结体的组成、结合相的组成、cbn颗粒的位错密度)

[0265]

对所制作的cbn烧结体进行cbn烧结体的组成、结合相的组成、cbn颗粒的位错密度的确认。具体的测定方法与用于实施上述发明的方式中记载的方法相同,因此不重复其说明。将结果示于表3。

[0266]

(催化剂元素含量)

[0267]

对于所制作的cbn烧结体,通过高频感应等离子体发光分析法(icp发光分光分析法)、使用设备:岛津制作所制造的“icps-8100”(商标))对cbn颗粒中的催化剂元素含量进行测定。具体而言,按照下述步骤进行测定。

[0268]

首先,将立方晶氮化硼烧结体在密闭容器内浸渍于氟硝酸48小时,使结合相溶解于氟硝酸。对氟硝酸中残留的立方晶氮化硼颗粒进行高频感应等离子体发光分析法,对各催化剂元素的含量进行测定。

[0269]

(切削试验)

[0270]

使用所制作的各试样的cbn烧结体来制作切削工具(基材形状:cnga120408,刀尖处理t01215)。使用该切削工具,在与试验例1相同的切削条件下实施切削试验。该切削条件是球墨铸铁的高速连续加工,相当于高强度铸铁材料的高效率加工。将结果示于表3的“工具寿命”一栏。

[0271][0272]

《考察》

[0273]

试样4以及试样30的cbn烧结体相当于实施例。

[0274]

在试样29的cbn烧结体中,cbn颗粒的位错密度为1

×

10

15

/m2以上,相当于比较例。

[0275]

可确认使用了相当于实施例的试样4以及试样30的cbn烧结体的工具与使用了相当于比较例的试样29的cbn烧结体的工具相比工具寿命较长。据认为这是因为,在相当于实施例的试样4以及试样30中,导热系数提高,工具的前刀面的耐缺损性提高。

[0276]

根据试样30,可确认cbn烧结体即使在包含微量的催化剂元素的情况下也具有优异的工具性能。

[0277]

如以上那样对本公开的实施方式以及实施例进行了说明,但从最初起也预定将上述的各实施方式以及实施例的构成适当组合或进行各种变形。

[0278]

应当认为本次公开的实施方式以及实施例在所有方面都是示例,而不是限制性的。本发明的范围不是由上述的实施方式以及实施例表示,而是由权利要求书表示,意图包含与权利要求书等同的意思以及范围内的全部变更。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。