1.本发明属于钢材检测技术领域,更具体地说,涉及一种高碳铬轴承钢发蓝断口快速检验的方法。

背景技术:

2.断口烤蓝是一种用来检测钢材宏观夹杂物的常用手段,它是将折断后的试样在电阻炉内进行烤蓝,在蓝脆温度下使断口的金属基体生成蓝色的氧化膜,而非金属夹杂物不氧化,保持原来的颜色,通常呈灰白、浅黄或黄绿等非结晶的条带状。

3.现行的各国关于发蓝断口的检验标准:iso 3763-1976、skfd30、sep1584、gb/t 37598-2019、gb/t 18254-2016等,发蓝处理工艺的描述均为试样加热至300℃~350℃保温一段时间,断口可形成蓝色氧化膜。

4.现有的断口烤蓝检测中,受炉中氧化气氛的影响,断面极易受到污染,进而会导致烤蓝时断面发蓝颜色不均匀,而且操作时时间难以掌控,一般需耗时2~3个小时。

5.经检索,中国专利申请号为201510565595.x的申请案,公开了一种简单可行的发蓝断口检验方法,包括以下步骤:一、从锻轧后棒材、轧坯或相当方坯上截取试样并刻槽,直径≤50mm的钢材截取试样的长度为100mm,在试样的侧壁上刻槽,直径在50mm~100mm范围内的钢材截取试样的厚度为15-20mm,在试样横截面处贯穿中心刻槽;二、将带有刻槽的试样在其奥氏体化温度下保温一段时间,然后进行淬火、回火处理;三、将试样一次折断;四、将折断后的试样在空气中自然冷却。该发明的有益之处在于:热处理工艺简单可行,试样无需再增加烤蓝过程;检验断面更干净,发蓝颜色均匀,夹杂物分布检出效果清晰可见。但该发明历时还是以小时计,受炉中氧化气氛的影响较大。

技术实现要素:

6.1、要解决的问题

7.针对现有钢材检测时断口烤蓝历时较长,受炉中氧化气氛的影响,断面极易受到污染的问题,本发明提供了一种高碳铬轴承钢发蓝断口快速检验的方法,针对高碳铬轴承钢特殊的组分构成,采用530℃~550℃的热处理炉高温处理,可快速获得良好、清晰的发蓝断口组织,并可准确评定钢中宏观夹杂物含量分布。

8.2、技术方案

9.为了解决上述问题,本发明所采用的技术方案如下:

10.本发明的一种高碳铬轴承钢发蓝断口快速检验的方法,包括发蓝处理的步骤:将折断后的试样切片置入升温至530℃~550℃的热处理炉中,观察试样切片的刻槽面断口处发蓝后,取出试样切片;不同于现有技术中300℃~350℃的保温处理过程需耗时2~3个小时,本方案根据高碳铬轴承钢特殊的组分构成,采用530℃~550℃的热处理,即可快速获得良好、清晰的发蓝断口组织,历时以分钟计,检测快速准确。其技术原理是:钢材在高温环境中与氧气发生的氧化反应,称高温氧化。高温氧化可生成三种氧化物:feo、fe2o3、fe3o4。当

温度在570℃以下时,氧化膜主要由fe2o3、fe3o4组成;当温度高于570℃时,氧化膜由feo、fe2o3、fe3o4组成。fe2o3、fe3o4具有致密的结构,能保护金属表面,有较好的抗氧化,feo的抗氧化能力很差。在温度高于500℃时,高温氧化过程就有加快的趋势,而发明人发现,高碳铬轴承钢中的铬元素,生成的氧化膜具有良好的保护作用,能够较好的防止过氧化的情况,给与了高温氧化处理赋膜一定的操作空间。在高温下(约550℃)下形成的fe2o3呈天蓝色,本发明试验过程中采用500℃~570℃不同温度进行测试,得出在530℃~550℃温度范围内,断口表面形成的氧化蓝膜效率快、蓝膜质量高。

11.优选地,发蓝处理的步骤处理时间为3~7分钟,过长则过度氧化,影响蓝膜质量,过短则成膜色泽较暗。

12.优选地,具体步骤为:

13.步骤一、取样:取轧制后的高碳铬轴承钢试样,并进行横切,取得切片;

14.步骤二、刻槽:在切片横截面的中心线上,通过轴心刻得开槽;

15.步骤三、折断:将开槽刻槽面朝下放置在断口机或压力试验机的支撑台上,使冲击刀口与试样刻槽中心线相吻合,在冲击载荷或压力作用下将切片一次性折断;

16.步骤四、所述发蓝处理的步骤。

17.优选地,切片厚度为15mm~20mm,刻得开槽后剩余的切片厚度不小于10mm,即开槽深度为5mm~10mm,以保证断面齐整。

18.优选地,开槽为v型槽,为保证将切片一次性折断,槽底应尽可能的尖锐。

19.优选地,还包括观察的步骤:用肉眼或不大于10倍放大镜对发蓝断口试样进行观察,记录发蓝断口面上非金属夹杂物的分布情况,操作简单、方便、快捷。

20.优选地,发蓝处理的步骤中,采用开炉门的方式,即时观测到刻槽面断口的处理情况,相较于现有技术中,常规发蓝处理需密闭加热炉,高温越高试验越难以控制;为提高环境的氧化能力和便于操作观察,在本方案的温度情况下采用开炉门的方式,可即时观测到试样的处理情况,操作性高,断口处3~7分钟可快速形成蓝膜,极大提高了检验效率。

21.优选地,适用于gb/t 18254-2016生产的高碳铬轴承钢中特殊的组分构成,尤其是gcr15钢。

22.3、有益效果

23.相比于现有技术,本发明的有益效果为:

24.(1)采用本发明进行高碳铬轴承钢发蓝断口检验的方法与现有技术的检验方法相比,发蓝处理工艺简单,可控性强,断口处可以快速形成蓝膜,极大提高了检验效率;

25.(2)本发明检验过程中采用530℃~550℃温度范围内,断口表面形成的氧化蓝膜效率快、蓝膜质量高;

26.(3)在本发明的温度情况下采用开炉门的方式,可时时观测到试样的处理情况,操作性高,断口处3~7分钟可快速形成蓝膜,极大提高了检验效率。

附图说明

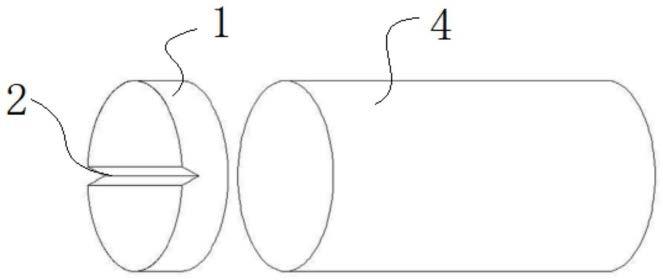

27.图1为本发明中的试样截取切片并刻槽的结构示意图;

28.图2为本发明中的切片折断后刻槽面断口的状态示意图;

29.图3为对比例刻槽面断口发蓝失败后的照片;

30.图4为实施例2的刻槽面断口发蓝处理后的照片;

31.图5为实施例3的刻槽面断口发蓝处理后的照片。

32.图中:1、切片;2、开槽;3、刻槽面断口;4、试样。

具体实施方式

33.下面结合具体实施例对本发明进一步进行描述。

34.实施例1

35.本实施例的高碳铬轴承钢发蓝断口快速检验的方法,具体步骤为:

36.步骤一、取样:取轧制后的高碳铬轴承钢试样4,选用高碳铬轴承钢中最常用的是gcr15钢或gcr15simn钢,并进行横切,取得切片1;

37.步骤二、刻槽:在切片1横截面的中心线上,通过轴心刻得开槽2;

38.步骤三、折断:将开槽2刻槽面朝下放置在断口机或压力试验机的支撑台上,使冲击刀口与试样刻槽中心线相吻合,在冲击载荷或压力作用下将切片1一次性折断;

39.步骤四、发蓝处理:将折断后的试样切片1置入升温至530℃~550℃的热处理炉中,观察试样切片1的刻槽面断口3处发蓝后,取出试样切片1。

40.本实施例的高碳铬轴承钢发蓝断口快速检验的方法,发蓝处理工艺简单,可控性强,断口处可以快速形成蓝膜,而且形成的氧化蓝膜效率快、蓝膜质量高,极大提高了检验效率。

41.实施例2

42.本实施例的高碳铬轴承钢发蓝断口快速检验的方法,具体步骤为:

43.步骤一、取样:取轧制后的高碳铬轴承钢试样4,选用高碳铬轴承钢中最常用的gcr15simn钢,直径为80mm的棒材,并进行横切,取得切片1,切片1厚度为15mm~20mm。

44.步骤二、刻槽:如图1所示,在切片1横截面的中心线上,通过轴心刻得开槽2;刻得开槽2后剩余的切片1厚度不小于10mm,即开槽2深度为5mm~10mm,以保证断面齐整;开槽2为v型槽,为保证将切片1一次性折断,槽底应尽可能的尖锐;

45.步骤三、折断:将开槽2刻槽面朝下放置在断口机或压力试验机的支撑台上,使冲击刀口与试样刻槽中心线相吻合,在冲击载荷或压力作用下将切片1一次性折断为2个刻槽面断口3,呈如图2所示的切片1折断后刻槽面断口3的状态;

46.步骤四、发蓝处理:将折断后的试样切片1置入升温至530℃~550℃的热处理炉中,采用开炉门的方式,即时观测到刻槽面断口3的处理情况,观察到试样切片1的刻槽面断口3处发蓝后,一般情况下,3~7分钟可快速形成蓝膜,即取出试样切片1;

47.步骤五、观察:用肉眼或不大于10倍放大镜对发蓝断口试样进行观察,记录发蓝断口面上非金属夹杂物的分布情况如图4所示,操作简单、方便、快捷。

48.实施例3

49.本实施例的高碳铬轴承钢发蓝断口快速检验的方法,具体步骤为:

50.步骤一、取样:取轧制后的高碳铬轴承钢试样4,选用高碳铬轴承钢中最常用的gcr15钢,直径为80mm的棒材,并进行横切,取得切片1,切片1厚度为15mm~20mm。

51.步骤二、刻槽:在切片1横截面的中心线上,通过轴心刻得开槽2;刻得开槽2后剩余的切片1厚度不小于10mm,即开槽2深度为5mm~10mm,以保证断面齐整;开槽2为v型槽,为保

证将切片1一次性折断,槽底应尽可能的尖锐;

52.步骤三、折断:将开槽2刻槽面朝下放置在断口机或压力试验机的支撑台上,使冲击刀口与试样刻槽中心线相吻合,在冲击载荷或压力作用下将切片1一次性折断;

53.步骤四、发蓝处理:将折断后的试样切片1置入升温至530℃~550℃的热处理炉中,采用开炉门的方式,即时观测到刻槽面断口3的处理情况,观察到试样切片1的刻槽面断口3处发蓝后,一般情况下,3~7分钟可快速形成蓝膜,即取出试样切片1;

54.步骤五、观察:用肉眼或不大于10倍放大镜对发蓝断口试样进行观察,记录发蓝断口面上非金属夹杂物的分布情况如图5所示,操作简单、方便、快捷。

55.对比例

56.本对比例的高碳铬轴承钢发蓝断口快速检验的方法,具体步骤为:

57.步骤一、取样:取轧制后的高碳铬轴承钢试样4,选用高碳铬轴承钢中最常用的gcr15钢,直径为80mm的棒材,并进行横切,取得切片1,切片1厚度为15mm~20mm。

58.步骤二、刻槽:在切片1横截面的中心线上,通过轴心刻得开槽2;刻得开槽2后剩余的切片1厚度不小于10mm,即开槽2深度为5mm~10mm,以保证断面齐整;开槽2为v型槽,为保证将切片1一次性折断,槽底应尽可能的尖锐;

59.步骤三、折断:将开槽2刻槽面朝下放置在断口机或压力试验机的支撑台上,使冲击刀口与试样刻槽中心线相吻合,在冲击载荷或压力作用下将切片1一次性折断;

60.步骤四、发蓝处理:将折断后的试样切片1置入升温至300℃~350℃的热处理炉中,采用密闭加热炉的形式,历时3~7分钟后取出试样切片1;

61.步骤五、观察:用肉眼或不大于10倍放大镜对发蓝断口试样进行观察,记录发蓝断口面如图3所示。

62.结合实施例2、3和对比例的具体检测步骤以及附图3至5,如图4所示,实施例2的方案下gcr15simn钢,发蓝处理形成天蓝颜色较浅的断口形貌(因为专利申请中图片不允许有颜色,所以显示为灰色,实际颜色为浅蓝色);如图3所示,对比例的常规处理手段下,由于历时过短,出现的失败案例断口形貌图,没有形成蓝色断口;而如图5所示,实施例3的gcr15钢形成的刻槽面断口3为颜色较深的深天蓝色(因为专利申请中图片不允许有颜色,所以显示为黑色,实际颜色为深天蓝色),发蓝处理效果最佳,说明本发明的高碳铬轴承钢发蓝断口快速检验的方法,优先适用高碳铬轴承钢中的gcr15钢。

63.以上示意性的对本发明及其实施方式进行了描述,该描述没有限制性,附图中所示的也只是本发明的实施方式之一,实际的结构并不局限于此。所以,如果本领域的普通技术人员受其启示,在不脱离本发明创造宗旨的情况下,不经创造性的设计出与该技术方案相似的结构方式及实施例,均应属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。