1.本发明涉及圆截面隧道内机电安装工程施工方法,具体为圆截面隧道内高空管线安装施工方法。

背景技术:

2.随着经济的发展,地铁工程越修越多,其中隧道内的机电安装工程越来越复杂,施工难度越来越大。隧道安装工程主要包括隧道照明、隧道消防管道、隧道电缆敷设和隧道检修设备安装等,其中隧道照明与隧道电缆均要求敷设于中上部位,人员需借助架体方可实施该工作。那么圆形结构的架体如何搭设,何种架体能够快速移动施工成为急需解决的问题。

技术实现要素:

3.本发明提供一种圆截面隧道内高空管线安装施工方法,该方法应用三角形稳定性,滑动轴承、作用力与反作用力等简单原理解决了圆截面隧道高空管线安装架体搭设问题,保证了施工人员操作安全,降低了施工成本,提高了施工质量。

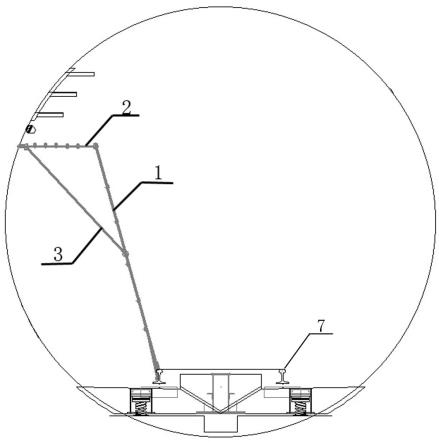

4.本发明是采用如下的技术方案实现的:圆截面隧道内高空管线安装施工方法,包括以下步骤:施工准备、轨行式折叠工装制作、预制加工、支架安装、管道安装、电线敷设、灯具安装、电缆敷设和系统调试;其中轨行式折叠工装包括稳定架、操作平台与攀登装置,攀登装置包括梯子,梯子的底部设置能在钢轨上滑动的凹型铁轮,操作平台的底部和梯子顶部连接,操作平台的顶部设置胶轮,稳定架底部连接在梯子的中间位置,稳定架的顶部连接在操作平台的顶部,稳定架连接操作平台与攀登装置形成三角形结构。攀登装置底部的凹型铁轮卡在同一根钢轨上,操作平台顶部的胶轮抵在隧道壁上,此时操作平台是水平的,攀登装置是倾斜的,工装卡在钢轨和隧道壁之间,稳定架、操作平台、攀登装置形成的三角形结构提高了工装的稳定性,施工人员通过梯子登上操作平台后进行施工,施工人员每施工完成一处后,施工人员不需要从工装下来,工装通过凹型铁轮被移动到下一个施工位后可继续施工。

5.上述的圆截面隧道内高空管线安装施工方法,攀登装置包括梯子,梯子由两根竖管和连接在两竖管之间的横管构成,梯子的两根竖管的底部分别都设置凹型铁轮,操作平台也由两根竖管和连接在两竖管之间的横管构成,操作平台底部的横管作为外套管,套在梯子顶部的横管上,即操作平台底部可以转动,操作平台的两根竖管的顶部设置胶轮,两根竖管在其顶部下方分别都设置连接座,稳定架由两根竖管和连接在两竖管底部的横管构成,稳定架底部横管作为外套管套在梯子中部的一个横管上,稳定架底部可以转动,稳定架的两根竖管顶部设置螺栓孔,稳定架的两根竖管顶部可以通过螺栓连接在操作平台竖管底部的连接座上。在使用完后,工装折叠,方便搬运出区间端门。

6.上述的圆截面隧道内高空管线安装施工方法,梯子的竖管上还分别都设置限位防脱轨刹车杆,限位防脱轨刹车杆的顶部固定在梯子竖管上,其底部悬空,当施工人员坐在操

作平台上(施工人员坐在操作平台的底部,也即远离隧道壁的一侧),限位防脱轨刹车杆的底部与钢轨外面腰部紧密接触达到刹车作用,当工装移动时,施工人员坐在操作平台靠近隧道壁一侧,此时限位防脱轨刹车杆的底部与钢轨脱离,工装便可移动。

7.上述的圆截面隧道内高空管线安装施工方法,梯子宽度与钢轨同宽。由于部分隧道长度较长,施工人员每天搬运工装较费工,设置梯子宽度与钢轨同宽,结束后施工人员将凹型铁轮置于两根钢轨上,将折叠工装推出区间。

8.本发明与现有技术相比,具有以下优点:1.简单便捷:常规圆截面隧道架体庞大且搭设、搬运复杂。根据圆形隧道截面形式设计轨行式折叠工装,该折叠工装通过滑动轴承原理实现了架体折叠,操作平台与轨道同宽方便了运输。

9.2.安全可靠。常规圆截面隧道架体斜撑安装于曲面稳定性较差,且遇隧道坡度较大,架体易发生滑移。该技术应用三角形稳定性,稳定架连接操作平台与攀登装置形成三角形,提升轨行式折叠工装整体稳定性;工装利用作用力与反作用力原理,制作限位防脱轨刹车杆,且人员在工装施工,限位防脱轨刹车杆与轨道外面紧密接触达到刹车作用。

10.3.经济性更好:常规圆截面隧道施工架体搭设时间较长,管线沿隧道方向,施工人员频繁移动架体造成施工效率较低。该技术应用两组滑轮制作轨行式折叠工装移动装置,方便了施工中的移动,且一组滑轮实现了工装设施的搬运,提高了施工效率。

附图说明

11.图1为轨行式折叠工装结构示意图。

12.图2为限位防脱轨刹车杆刹车示意图;图中f为工装与人体重力分解力,f1促使限位防脱轨刹车杆底部与钢轨腰部紧密接触,达到刹车效果。

13.图3为轨行式折叠工装操作示意图。

14.图4为凹型铁轮结构示意图。

15.图5为胶轮结构示意图。

16.图6为折叠工装推出区间示意图。

17.图中:1-攀登装置,2-操作平台,3-稳定架,4-限位防脱轨刹车杆,5-凹型铁轮,6-胶轮,7-钢轨。

具体实施方式

18.圆截面隧道内高空管线安装施工方法,包括以下步骤:施工准备

→

轨行式折叠工装制作

→

预制加工

→

支架安装

→

管道安装

→

电线敷设

→

灯具安装

→

电缆敷设

→

系统调试。

19.施工准备施工准备主要包括人员准备、机械设备准备、材料准备、施工方法准备、测量放线。

20.(1)人员准备主要包括:技术人员准备与施工人员准备。

21.技术人员准备,项目部根据施工内容以及施工量划分施工段,每段施工人员由工作量确定。首先根据施工图纸划分施工专业,安排专业技术人员进行图纸工程量计算,根据时间定额确定施工段单人管理完成时间。项目部最终根据工程量以及施工内容确定施工人员。

22.施工人员准备括人员培训与人员考核。劳务人员进场应进行安全培训与技术培训。技术培训由技术人员组织,主要包括施工内容培训,施工标准培训,施工控制点培训以及施工效率培训。劳务人员应知应会必要的安全常识以及急救措施,须经培训、考核合格方可进入施工现场。

23.(2)机械准备项目工经人员根据施工工作内容确定施工机械种类以及施工机械台班数量。工经人员根据技术人员数量进行交底,保证各个施工段技术人员掌握施工机械数量,并且制定合理可行的施工机械使用方式。

24.(3)材料准备材料准备主要为材料进场以及材料报验。

25.项目物资人员根据施工方案采购施工材料,根据施工进度计划分批分次进场施工材料。弧形隧道机电安装工程主要包括:型钢、钢管、线缆、灯具、疏散指示等。

26.材料进场后由主管工程师进行材料复检、报验,材料报验合格由库管保存材料。

27.(4)测量放线测量放线主要包括纵向测量放线与横向测量放线。

28.纵向测量放线主要采用隧道横断面图纸标准管线高度,并且采用水准仪于隧道内标注管线高度,并且做好测量记录。

29.横向测量主要为管道支架测量,由于弧形隧道弧度会跟随线路延长进行调整,为保证支架与弧形隧道结构紧密贴合,项目部应逐个测量管道支架弧度。

30.轨行式折叠工装制作根据圆形隧道截面形式设计轨行式折叠工装(见图1),该折叠工装高效便捷,替代了常规圆曲面结构高空施工技术,降低了施工成本。该折叠工装应用三角形稳定性,稳定架3连接操作平台2与攀登装置1形成三角形结构,提升了整体稳定性,保证了结构安全性,利用滑动轴承原理制作内外圈结构,管道转动折叠工装折叠;利用作用力与反作用力原理,制作限位防脱轨刹车杆4(见图2),人员在操作平台施工,限位防脱轨刹车杆底部与钢轨外面腰部紧密接触达到刹车作用,见凹型铁轮受力分析,保证折叠工装无脱轨。

31.轨行式折叠工装包括稳定架3、操作平台2与攀登装置1,攀登装置1包括梯子,梯子由两根竖管和连接在两竖管之间的横管构成,梯子的两根竖管的底部分别都设置能在钢轨上滑动的凹型铁轮5,梯子的竖管上还分别都设置限位防脱轨刹车杆4,梯子宽度与钢轨同宽,操作平台2也由两根竖管和连接在两竖管之间的横管构成,操作平台底部的横管作为外套管,套在梯子顶部的横管上,即操作平台2底部可以转动,操作平台2的两根竖管的顶部设置胶轮6,两根竖管在其顶部下方分别都设置连接座,稳定架3由两根竖管和连接在两竖管底部的横管构成,稳定架底部横管作为外套管套在梯子中部的一个横管上,稳定架底部可以转动,稳定架3的两根竖管顶部设置螺栓孔,稳定架的两根竖管顶部可以通过螺栓连接在操作平台竖管底部的连接座上。折叠工装在使用时,攀登装置1底部的凹型铁轮5卡在同一根钢轨上,操作平台2转动至水平后胶轮6抵在隧道壁上,稳定架3转动后将其顶部连接在操作平台竖管底部的连接座上,此时稳定架连接操作平台与攀登装置形成三角形,增加梯子稳定性保证人员操作安全。在使用完后,工装折叠,方便搬运出区间端门。施工人员每施工完成一处需要从架体下来移动架体,施工效率较低,技术人员根据隧道结构形式与钢轨外

形于工装上(胶轮)下(铁轮)设置不同形式的滑轮保证工装移动便捷,施工人员不需要从工装下来,工装被移动到位后可继续施工。隧道斜坡段需要人员搀扶保证架体无滑移,施工人员根据受力分析自制限位防脱轨刹车杆(见图2),限位防脱轨刹车杆的顶部固定在梯子竖管上,当施工人员坐在操作平台上,限位防脱轨刹车杆的底部与钢轨外面腰部紧密接触达到刹车作用,当工装移动时,施工人员坐在操作平台靠近隧道壁一侧,此时限位防脱轨刹车杆的底部与钢轨脱离,工装便可移动。由于部分隧道长度达1.5km,施工人员每天搬运平台较费工,设置梯子宽度与钢轨同宽,结束后施工人员将凹型铁轮置于两根钢轨上,将折叠工装推出区间(见图6)。

32.预制加工主要包括支架预制加工、管线预制加工、灯具预制加工。

33.支架预制加工主要分为支架制作与大面积工厂化预制加工。

34.(1)支架制作项目部测量完成隧道弧度,加工厂内制作管道支架,采用煨弯机煨制钢板及管道背板,保证背板与弧形隧道弧度一致。根据管线数量以及管道间距计算管道横担长度,管道端头应进行防碰撞处理,保证管道支架无锐角。

35.管道支架制作完成应进行现场测试,技术人员与生产厂商全线进行管道支架试装,管道支架不应有中部空鼓或两侧空鼓,应与弧形隧道紧密贴合。

36.(2)工厂化预制加工主要是根据测定弧形隧道测定弯曲半径制作10cm款钢板圆,技术人员根据管道支架长度以及管道横担间距焊接管道横担,横担全部焊接完成,切割钢板圆形。

37.管线预制加工区间正常照明与应急照明灯具为10m,正常照明灯具与疏散指示为同一位置。因此管线长度为定尺长度,技术人员根据灯具间距计算管道与线缆长度,工厂根据数据预制加工管道与管线。

38.灯具预制加工主要为灯具包装拆除与灯具软管安装,为保证灯具软管安装质量,灯具软管于工厂统一预制加工,熟练技术工人采用机床安装金属软管,保证套管防水性能。

39.管道安装该阶段应采用轨行式折叠工装施工,轨行式折叠工装由施工人员折叠成为平面梯子滑推至区间施工部位。施工人员根据操作高度架设轨行式折叠工装,并且采用螺丝固定折叠结构形成三角形。施工人员攀登至操作平台,攀登过程中,限位防脱轨刹车杆与钢轨接触保证折叠工装无平行位移。人员到达操作平台,安装管线折叠工装无位移,施工人员抓取管线折叠工装方可移动。

40.由于区间疏散指示主要为米标灯,每处米标应与结构标识对应,因此区间内应先安装米标灯,保证米标灯与结构里程一致。米标安装完成,技术人员根据管道预制加工图纸进行现场交底,保证管道、线缆长度与米标灯对应,若发现米标灯与管道、线缆长度不一致应现场修改管道与线缆长度,保证金属软管长度不超2m。

41.区间较为潮湿,因此管线采用丝接连接,并管线分线器处采用防爆线盒,保证线缆干燥。管道每处接口均应采用4mm

²

以上线缆跨接连接。

42.电缆敷设管道电缆采用膨胀钩安装于隧道上部,每1m设置一处膨胀钩,膨胀钩应进行拉拔试验,保证膨胀钩与结构紧密连接。线缆应顺隧道弧度进行敷设,线缆敷设完成采用不锈钢

扎带进行固定,原则为每2m为不锈钢扎带,每2m为塑料扎带。

43.灯具安装灯具应采用后扣底螺栓进行固定,每个灯具采用两颗后扩底锚栓,后扩底锚栓应进行根据比例进行拉拔试验,保证灯具安装强度。灯具采用金属软管与管线连接,金属软管采用不锈钢马鞍卡与结构固定,每0.5m一处马鞍卡。

44.系统调试照明系统与检修插座系统安装完成应分别进行静态验收与系统调试。项目部组织专业技术人员进行静态验收,保证系统观感与验收项目达标。静态验收完成,项目部专业技术人员抄送灯具编码编制调试点表,系统专业人员根据系统点表进行系统设置,保证联络通道火灾、阻塞火灾、单线火灾等模式灯具指示正确。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。