1.本发明属于光电子器件封装领域,具体涉及一种光电用封装外壳的制作工艺,以及由该制作工艺制得的光电用封装外壳。

背景技术:

2.光电子器件指的是利用电-光子转换效应制成的各种功能器件,其是光电子技术的关键和核心部件。一般来说,光电子器件可以分为有源器件和无源器件,其广泛应用于光电子集成电路中。

3.封装外壳作为为光电芯片和光学元件提供机械支撑和气密保护的重要部分,能够提供光电子器件电信号传输通道和光耦合接口,解决芯片与外部电路互联和光信号耦合,使得光信号通过光纤管或平板光窗与外部光纤耦合。

4.光电用封装外壳通常由外壳、玻璃绝缘子和引线或引脚封装得到,其中,玻璃绝缘子作为密封材料被广泛用于金属封装外壳、继电器以及连接器等领域。封装外壳一般是通过加热玻璃绝缘子,使其与预先氧化的金属或合金表面达到良好的浸润而紧密地结合在一起,但玻璃绝缘子在高温封接后内部产生气泡以及封接后玻璃表面存在裂纹是玻璃与金属封接领域中存在的两个长期问题,气泡和裂纹的存在不仅影响封接的外观,更重要的是降低了玻璃绝缘子的绝缘电阻、气密性和机械强度,直接影响了封接产品的质量和可靠性,甚至导致产品报废。

技术实现要素:

5.有鉴于此,本发明有必要提供一种光电用封装外壳的制作工艺,通过在玻璃绝缘子的制作工艺中,优化排胶、玻化工艺,提高玻璃绝缘子的质量,解决了玻璃绝缘子在高温封接后内部气泡和表面裂纹的问题,提高了封接产品的外观、质量和可靠性。

6.为了实现上述目的,本发明采用以下技术方案:

7.本发明提供了一种光电用封装外壳的制作工艺,包括以下步骤:

8.获得玻璃绝缘子,所述玻璃绝缘子由玻粉经压制、排胶、玻化得到,其中,所述排胶、玻化工艺为:将压制后的玻粉从室温升温至400-530℃,升温速率≤20℃/min;然后在650-700℃保温60-120min;最后在50-100℃/min的速率降温至室温;

9.将所述玻璃绝缘子与前处理后的底盘和引线进行高温封接,获得外壳半成品;

10.在所述外壳半成品的表面镀覆金属层,制得光电用封装外壳。

11.进一步方案,所述玻粉的压制工艺,具体为:将玻粉在3t-8t的压力下压制成设计形状。

12.进一步方案,所述前处理的工艺包括清洗、脱碳和预氧化。

13.进一步方案,所述高温封接采用石墨封接模具,所述石墨封接模具包括封接上模和封接下模,所述封接上模和封接下模均设有若干引线孔,所述引线孔与玻璃绝缘子接触的端部为倒角结构;

14.其中,所述封接上模和封接下模远离玻璃绝缘子的一面分别设有第一定位片和第二定位片,所述第一定位片和第二定位片用于对引线进行定位。

15.进一步方案,所述第一定位片和第二定位片的材料与底盘材料的热膨胀系数差值小于40%。

16.进一步方案,所述第一定位片和第二定位片的材料为可伐或4j42。

17.进一步方案,所述第一定位片和第二定位片的厚度均<2mm;所述第一定位片和第二定位片的开孔内径y和引线直径x满足:x 0.02≤y≤x 0.05,其中,x、y单位均为mm。

18.进一步方案,所述金属层由内至外依次为镍层和金层。

19.进一步方案,所述镍层的厚度为2.5-8.9μm,所述金层的厚度为1.3-5.7μm。

20.本发明进一步提供了一种光电用封装外壳,采用如前所述的制作工艺制得。

21.与现有技术相比,本发明具有以下有益效果:

22.本发明中光电用封装外壳的制作工艺通过在玻璃绝缘子的制备过程中优化排胶、玻化工艺,彻底排除玻粉中的有机物并填充玻粉颗粒间的间隙,从而提高玻璃绝缘子的质量,解决了玻璃绝缘子高温封接后内部气泡和表面裂纹的问题,提高封接产品的外观,保证保证封接后光电用封装外壳满足gjb2440a-2006《混合集成电路外壳通用规范》附录a金属外壳目检要求的标准,气密性测试结果均≤1

×

10-3

pa

·

cm3/s(a4 he)。此外,该光电用封装外壳的制作工艺步骤简便,成本低,且成品率高(可达99%以上)。

附图说明

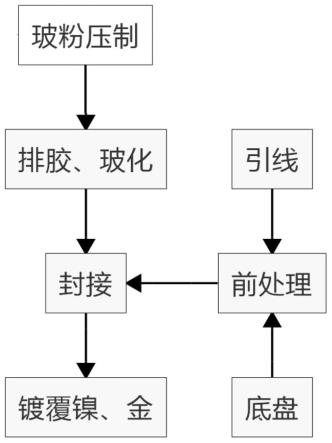

23.图1为本发明一较佳实施方式中光电用封装外壳的制作工艺流程示意图;

24.图2为本发明一较佳实施方式中制得的光电用封装外壳的结构示意图;

25.图3为本发明一较佳实施方式中模具与底盘10装配示意图;

26.图4为本发明一较佳实施方式中玻璃绝缘子30的排胶玻化工艺示意图。

27.图中:10-底盘、20-引线、30-玻璃绝缘子、401-封接上模、402-封接下模、403-第一定位片、404-第二定位片、405-引线孔。

具体实施方式

28.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面参考附图描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。

29.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本发明。

30.本发明第一方面公开了一种光电用封装外壳的制作工艺,如图1中所示的,主要包括以下步骤:

31.将玻粉经压制、排胶、玻化得到玻璃绝缘子;

32.将所述玻璃绝缘子与前处理后的底盘和引线进行高温封接,获得外壳半成品;

33.在所述外壳半成品的表面镀覆金属层,制得光电用封装外壳。

34.在玻璃绝缘子的制作工艺中,玻粉的排胶、玻化工艺为:将压制后的玻粉从室温升

温至400-530℃,升温速率≤20℃/min;然后在650-700℃保温60-120min;最后在50-100℃/min的速率降温至室温,具体的温度曲线可参考图4。通过对玻粉排胶、玻化工艺的优化,一方面彻底排除玻璃绝缘子中的粘合剂,另一方面将玻璃绝缘子毛坯软化收缩,填充玻粉颗粒间的空隙;从而提高了玻璃绝缘子的质量,避免了后续高温封接后玻璃绝缘子内部产生气泡以及表面存在裂纹的问题,提高了玻璃绝缘子的绝缘电阻、气密性和机械强度,提高了封装外壳的质量和可靠性以及成品率。

35.在该封装外壳的制作工艺中,其他未详细描述的工艺步骤均为本领域中常规手段,如高温封接的温度900℃

±

10℃,保温30

±

5min,均可根据实际情况进行调整,故这里不再具体限定。

36.进一步方案,在玻璃绝缘子的制作工艺中,所述玻粉的压制目的在于:根据光电用封装外壳的设计需要将玻粉压制成所需要的形状,从而与光电用封装外壳适配,并具有一定的强度,便于后续的周转和处理。根据本发明的实施例,玻粉的压制在压机中进行,具体为:采用压机将规定重量的玻粉压制成所需的形状,其中压机压力为3t-8t,凸凹模与芯杆及型腔的配合间隙≤0.01mm,玻珠内径尺寸范围为0.3-3.0mm,玻珠外径尺寸范围为1.0-15.0mm。

37.进一步方案,底盘和引线前处理的目的是去除材料表面的油脂和脏污,降低合金中的含碳量,防止后续封接过程中出现co、co2等气体,同时在合金表面形成所需要的氧化膜,用于后期玻璃与金属的结合。具体的前处理工艺没有特别的限定,可以采用本领域中常规的前处理工艺,根据本发明的实施例,所述前处理的工艺包括清洗、脱碳和预氧化。由于清洗、脱碳和预氧化均为本领域中的常规工艺,故这里不再具体阐述。

38.进一步方案,所述高温封接采用组合的石墨封接模具,根据本发明的实施例,其石墨封接模具包括封接上模和封接下模,封接上模和封接下模封接的表面设有若干引线孔,引线孔用于高温封接工艺中放置引线,其中,引线孔与玻璃绝缘子接触的端部为倒角结构;进一步的,所述封接上模和封接下模远离玻璃绝缘子的一面分别设有第一定位片和第二定位片,第一定位片和第二定位片设有若干通孔用于对引线进行定位。其中,通过倒角结构对玻璃绝缘子起定位作用,同时玻璃绝缘子在封接过程中熔化,倒角能够减少熔融玻璃与石墨模具的接触面积,解决玻璃绝缘子粘附石墨模具的问题,同时便于过程装配。优选的,在本发明的一个或多个实施例中,石墨封接模具的倒角为(0.05-3mm)

×

(30

°‑

60

°

)

39.进一步的,所述第一定位片和第二定位片的材料与底盘材料的热膨胀系数相近,差值小于40%,从而保证升降温过程和高温封接过程中定位片与底盘同胀同缩,确保引线与底盘的位置精度,在本发明的一个或多个实施例中,所述第一定位片和第二定位片的材料为可伐或4j42。此外,所述第一定位片和第二定位片的厚度均<2mm,防止高温变形;所述第一定位片和第二定位片的开孔内径y和封装外壳的引线直径x满足:x 0.02≤y≤x 0.05,其中,x、y单位均为mm,既能够装配引线,又能对引线进行定位。使得封接后引线的位置精度可达

±

0.02mm。

40.进一步方案,对半成品的表面镀覆金属层为本领域中的常规工艺,没有特别的限定,根据本发明的实施例中,所述金属层由内至外依次为镍层和金层;各金属层的厚度可根据实际情况进行选择,在本发明的一个或多个实施例中,所述镍层的厚度为2.5-8.9μm,所述金层的厚度为1.3-5.7μm。

41.本发明第二方面提供了一种光电用封装外壳,采用本发明第一方面所述的制作工艺制得。制得的光电用封装外壳玻璃绝缘子内部无气泡,表面无裂纹,且满足gjb2440a-2006《混合集成电路外壳通用规范》附录a金属外壳目检要求的标准,气密性测试结果均≤1

×

10-3

pa

·

cm3/s(a4 he),成品率可达99%以上。

42.下面通过具体实施例对本发明进行说明,需要说明的是,下面的具体实施例仅仅是用于说明的目的,而不以任何方式限制本发明的范围,另外,如无特别说明,未具体记载条件或者步骤的方法均为常规方法,所采用的试剂和材料均可从商业途径获得。

43.以下实施例和对比例中制得的光电用封装外壳的结构如图2中所示的,其包括底盘10,在底盘10上通过玻璃绝缘子30封接引线20,其结构与常规封外壳类似,这里不再具体阐述。此外,高温封接采用组合的石墨封接模具,其结果和封装示意图如图3中所示的,采用的石墨封接模具包括封接上模401和封接下模402,封接上模401和封接下模402用于封接的表面设有若干引线孔405,引线孔405用于高温封接工艺中放置引线20,其中,引线孔405与玻璃绝缘子30接触的端部为倒角结构,具体的倒角参数见表1;进一步的,封接上模401和封接下模402远离玻璃绝缘子30的一面分别设有第一定位片403和第二定位片404,第一定位片403和第二定位片404上设有若干通孔,用于对引线20进行定位。以下实施例和对比例中,第一定位片403和第二定位片404的厚度均采用1.5mm,定位片孔径比引线直径大0.02mm。

44.实施例和对比例的主要工艺参数可参见表1。

45.表1实施例1-4和对比例1-3中光电用封装外壳的主要工艺参数

[0046][0047]

实施例1

[0048]

将压制后的玻粉,以5℃/min的速率从室温升温至530℃进行排胶,然后在700℃保温60min,再以50℃/min的速率降温至室温完成玻化,获得玻璃绝缘子;

[0049]

将所述玻璃绝缘子与前处理后的底盘和引线通过石墨封接模具固定后进行高温封接,高温封接工艺为900℃℃,保温35分钟,获得外壳半成品;

[0050]

在所述外壳半成品的表面镀覆厚度为5.4μm的镍层和厚度为2.3μm的金层,制得光电用封装外壳。

[0051]

实施例2

[0052]

本实施例采用同实施例1相同的步骤,具体参数见表1,其他未列出的参数、工艺等均与实施例1相同。

[0053]

实施例3

[0054]

本实施例采用同实施例1相同的步骤,具体参数见表1,其他未列出的参数、工艺等均与实施例1相同。

[0055]

实施例4

[0056]

本实施例采用同实施例1相同的步骤,具体参数见表1,其他未列出的参数、工艺等均与实施例1相同。

[0057]

对比例1

[0058]

本对比例采用同实施例1相同的步骤,具体参数见表1,其他未列出的参数、工艺等均与实施例1相同。

[0059]

对比例2

[0060]

本对比例采用同实施例1相同的步骤,具体参数见表1,其他未列出的参数、工艺等均与实施例1相同。

[0061]

对比例3

[0062]

本对比例采用同实施例1相同的步骤,具体参数见表1,其他未列出的参数、工艺等均与实施例1相同。

[0063]

测试例

[0064]

按照gjb2440a-2006《混合集成电路外壳通用规范》附录a金属外壳目检要求,玻璃封接区表面开口气泡的直接或深度大于0.13mm,应拒收;开口气泡聚集成串并占到引线与壳体间距离的2/3,应拒收;内部气泡同一直线上气泡大于引线与壳体间距离的2/3,应拒收;内部气泡面积合计超过玻璃总面积的1/3,应拒收。测试结果见表2。

[0065]

表2实施例1-4和对比例1-3中光电用封装外壳测试结果

[0066] 气密性引线位置精度目测成品率实施例15.4

×

10-4

pa

·

cm3/s

±

0.010mm无玻璃气泡、无玻璃粘石墨99%以上实施例23.6

×

10-4

pa

·

cm3/s

±

0.015mm无玻璃气泡、无玻璃粘石墨99%以上实施例39.8

×

10-4

pa

·

cm3/s

±

0.008mm无玻璃气泡、无玻璃粘石墨99%以上实施例46.7

×

10-4

pa

·

cm3/s

±

0.019mm无玻璃气泡、无玻璃粘石墨99%以上对比例12.3

×

10-2

pa

·

cm3/s

±

0.013mm存在15%玻璃气泡60%对比例25.8

×

10-4

pa

·

cm3/s

±

0.016mm存在30%的玻璃粘石墨70%对比例36.9

×

10-4

pa

·

cm3/s

±

0.26mm无玻璃气泡、无玻璃粘石墨75%

[0067]

注:表2中目测结果中存在15%玻璃气泡可理解为100件产品中存在15件产品有玻璃气泡;同理存在30%的玻璃粘石墨可理解为100件产品中存在30件产品玻璃粘石墨。

[0068]

成品率%=合格产品件数/总产品件数

×

100%。

[0069]

通过表2中的测试结果可以看出,实施例1-4中的封装外壳无玻璃气泡、玻璃粘石墨等现象,且引线间距公差控制在

±

0.02mm以内,气密性≤1

×

10-3

pa

·

cm3/s(a4 he)。而对比例1中存在15%的玻璃气泡现象,且气密性>1

×

10-3

pa

·

cm3/s(a4 he);对比例2中存在30%的玻璃粘石墨现象;对比例3中的引线间距公差达

±

0.26mm。实施例1的成品率最高,可达99%以上,而对比例1-3的成品率分别为60%、70%、75%。

[0070]

其他平行实施方案

[0071]

以下实施例中封装外壳结构以及封装流程同实施例1-4,主要工艺参数如图3所示的。

[0072]

图3实施例5-7光电用封装外壳的主要工艺参数

[0073][0074]

其他工艺步骤均同实施例1。

[0075]

将实施例5-7采用同实施例1相同的测试项目进行测试,结果显示,封装外壳无玻璃气泡、玻璃粘石墨等现象,且引线间距公差控制在

±

0.02mm以内,气密性≤1

×

10-3

pa

·

cm3/s(a4 he),成品率均在99%以上。

[0076]

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

[0077]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。