1.本发明涉及垃圾焚烧电厂sncr烟气脱硝技术领域,特别涉及基于大数据技术的垃圾焚烧脱硝反应动态控制方法及系统。

背景技术:

2.垃圾焚烧发电是目前最有效的垃圾处理途径,但是焚烧过程中会产生no

x

等有害气体,直接排放会造成大气环境的二次污染,所以需要对烟气进行脱硝处理。选择性非催化还原方法(selective non-catalytic reduction,sncr)无需催化剂且脱硝装置结构简单,目前国内新建或改造的垃圾焚烧电厂普遍采用这种脱硝方法。

3.sncr脱硝原理为:在最佳反应温度窗口(850℃~1050℃)区域向炉膛中喷入一定浓度的还原剂溶液(尿素或氨水),溶液快速受热分解出nh3与烟气中no

x

反应生成n2和h2o,从而减少出口烟气中的no

x

含量以满足当地大气污染物排放标准。脱硝过程中若还原剂喷射过少则不能满足no

x

的控制目标,过多则会造成氨逃逸量增加,多余的nh3与so3反应生成nh4hso4容易造成下游设备的腐蚀、管道堵塞,降低其使用寿命,同时还会带来大气污染、还原剂浪费等问题。

4.目前sncr脱硝过程控制主要通过集散控制系统(dcs)实现,利用烟气排放连续监测系统(cems)监测焚烧炉出口no

x

浓度值并得到其与目标值之间的偏差,然后采用pid控制来调节还原剂阀门开度。这种自动控制方法具有时间滞后特性,在焚烧工况变动时难以及时准确调节还原剂流量,造成no

x

浓度波动明显,而且忽略了nh3逃逸的危害。另一方面,由于垃圾成分变化大、热值不稳定,引起不同时间炉膛不同位置处的温度变化,所以最佳反应温度窗口也在一定位置范围内变化,影响脱硝效率。现有行业一般是根据现场的工作状况结合工作经验,进行人工调整喷头的工作状态,有可能操纵不及时导致nox的超标排放,而且是不能调节方向的固定式喷头。如倪进飞等在中国发明公开专利“垃圾焚烧的监控方法及装置”中提供的垃圾焚烧的监控方法,可以根据炉内的工况,预测出口处的氨逃逸量,但其仍存在滞后与延时问题。

技术实现要素:

5.为了解决现有技术中存在的问题,本发明提供的一种基于大数据技术的垃圾焚烧脱硝反应动态控制方法,可以对垃圾焚烧炉出口no

x

和nh3浓度进行实时控制,既有较强的适应性和兼容性,能够很好的适用于垃圾焚烧炉这类非线性系统的污染物控制,又与工程实践经验相结合便于人员理解和操作。还可以根据焚烧炉实时运行时炉膛内部的温度和出口处氨的逃逸量,通过与原有服务器的数据对比及时调节sncr脱硝控制系统的工作参数,合理调节喷嘴工作状态、还原剂种类和浓度以及压缩空气流量,由此实现no

x

和nh3的达标排放,提高控制系统的响应速度和抗干扰能力。

6.为了实现本发明目的,本发明提供的一种基于大数据技术的垃圾焚烧脱硝反应动态控制方法,包括以下步骤:

7.s1:专用服务器采集焚烧炉的工况数据,并将工况数据中的有效数据进行统一标准化处理;专用服务器标识每种工况下最佳氨逃逸量的工作参数,并在出现比最佳氨逃逸量更小的的氨逃逸量时,将该更小的氨逃逸量的工作参数替换原最佳氨逃逸量的工作参数;专用服务器将最佳工作参数上传至通用服务器;

8.s2:根据焚烧炉实时运行时炉膛内部的温度和出口处氨的逃逸量,调取通用服务器中与之对应的sncr系统最佳氨逃逸量下的工作参数,根据所调取的sncr系统工作参数调整喷嘴的工作参数、还原剂种类和还原剂浓度,达到还原剂和烟气充分反应的目的,以实现垃圾焚烧炉出口no

x

和nh3浓度的实时动态控制;并将每一次运行的工况参数自动存储在专用服务器中,由此建立或扩展数据库。

9.优选地,运行过程中将会储存大量的数据信息,通过给系统设置一个氨逃逸量的达标值,将储存的数据分为有效的和无效的两类,同时将无效的数据进行覆盖,将有效数据进行统一标准化处理,使整合后的数据能够被大数据平台所使用。

10.优选地,随着运行时间的增加,每种工况下可能对应着不同喷头运行状况、还原剂浓度以及氨的逃逸量,通用服务系统自动标识每种工况下最佳氨逃逸量的工作参数,当某种工况下出现更理想的效果,系统将自动覆盖原有的最佳工作参数,实现将氨逃逸量控制到最佳值。

11.优选地,当储存系统中不存在某种工况下的有效工作参数,系统会自动发出人工调试的信号,根据炉内温度动态分布模型,进行人工调试,对应工作参数自动储存。

12.优选的,步骤s1中将每一次的运行数据自动存储在服务器中,需要采集的数据包括:焚烧炉内的温度、烟气停留时间、垃圾负荷、炉膛压力、氨的逃逸量、喷嘴的工作参数(是否喷射、喷射方向、喷射速度、喷射流量)、还原剂的种类、还原剂的浓度。温度可通过焚烧炉内的温度监控系统获取,氨的逃逸量可通过氨逃逸量监测系统获取,喷嘴的工作参数可通过喷嘴控制系统获取,还原剂种类可通过人工设定或者仪器辨识,还原剂浓度可通过可编程控制器设定的时间比例自动计算获取,垃圾负荷、烟气停留时间、炉膛压力可通过炉内实际工况测试系统获取。

13.优选的,步骤s1对数据进行整合,主要将不同工况下的有效数据转化为标准化数据,以便与其他服务器构建统一的数据库。通过设置焚烧炉出口no

x

和nh3浓度的达标值,将采集的数据进行筛选,无效的数据会被自动覆盖,有效数据进行统一标准化处理,使整合后的数据能够被大数据平台所使用。

14.优选的,步骤s1对数据进行优化,在实际运行中,同一种工况下系统可能出现不同种的工作状况,由此焚烧炉出口处氨的逃逸量也可能不一样,储存系统将氨逃逸量最小值下的工作参数标识为最佳值,当某种工况下出现更理想的效果,系统将自动覆盖原有的最佳工作参数,实现将氨逃逸量控制到最佳值。

15.优选的,服务器分为专用服务器和通用服务器两种,专用服务器一般适用于某个公司,通用服务器适用于整个行业。数据采集、整合和优化是在专用服务器内完成,进一步将最佳数据及有效数据上传至通用服务器,以供整个行业采纳使用。通用服务器整合储存整个行业的有效数据,并完成数据采集和挖掘工作,通过大数据技术等方式对数据进行分类,并将同类别工况的数据信息存储以便各专用服务器调取使用。

16.优选的,所述步骤s2中通过炉膛内部的实际工况与数据库中已有的工况参数匹

配,调取相适应的scnr系统工作参数,自动调节各层喷嘴是否工作、喷射方向、喷射速度、喷射时间等,以及通过调节可编程控制器控制还原剂和蒸馏水的比例调制与实际工况相适应浓度的还原剂。

17.优选的,所述步骤s2中喷嘴层数的布置是在设计阶段根据cfd模拟的流场特性进行选定,一般为固定式多层可调节喷嘴。当垃圾负荷量变化时,每层喷嘴不一定均处于sncr脱硝最佳反应温度窗口中,所以需要通过焚烧炉内的温度确定还原剂溶液的喷入层。

18.优选的,所述步骤s2中sncr脱硝方法为:喷嘴接收混合好的还原剂溶液,在压缩空气作用下溶液发生雾化,再与烟气中的no

x

发生脱硝反应。在各喷射层均设有控制器,要求阀门开启时还原剂溶液能平均分配至各个喷嘴。

19.在实际运行中,炉内的实际工况与通用服务器储存的最佳工作参数匹配,自动调节喷嘴的工作状态及还原剂的浓度,随之氨的逃逸量及炉内温度将会改变,如此往复直到达到控制氨逃逸量的目的。

20.与现有技术相比,本发明能够实现的有益效果至少如下:

21.(1)提出了一种垃圾焚烧炉出口no

x

和nh3浓度动态控制方法,根据炉内的工况参数自动调取数据库中与之对应的最佳工作参数,实现对焚烧炉出口处氨逃逸量的控制。

22.(2)建立垃圾焚烧脱硝系统的专用服务器和通用服务器,以便自动实现不同工况下垃圾焚烧脱硝最优化。即使对于不同的炉内焚烧状态,通过调用通用服务器中的最佳工作参数来调整喷嘴的工作参数、还原剂种类和还原剂浓度,均可自动实现焚烧炉出口no

x

和nh3浓度实时动态控制。

23.(3)本发明可以根据炉内的实时工况对应自动调取服务器中与之匹配的最佳工作参数,进一步自动调节喷嘴的工作参数和还原剂种类、浓度,能够解决现有控制系统的滞后与延时性能,可对变化的工况条件做出及时响应,实时调节,避免过度喷氨现象发生。同时根据最佳反应温度窗口位置调整还原剂溶液的喷射层,在保证脱硝效率的同时能够有效降低no

x

和nh3的排放量,满足系统稳定运行与环境保护的需要。

附图说明

24.图1为本发明所述基于大数据技术的垃圾焚烧脱硝反应动态控制方法及系统示意图。

25.图2为本发明所述服务器连接示意图。

26.图3为本发明所述sncr脱硝控制系统技术路线图。

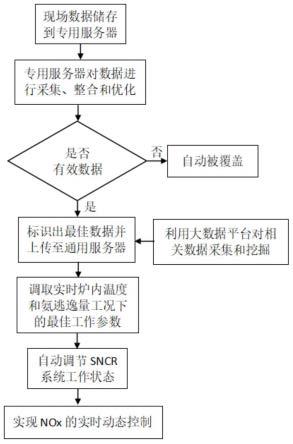

27.图4为本发明所述基于大数据技术的垃圾焚烧脱硝反应动态控制方法的步骤流程图。

具体实施方式

28.下面结合附图和具体实施例本发明作进一步地描述,实施例不能在此一一赘述,但本发明的实施方式并不因此限定于以下实施例。

29.本发明提供的一种基于大数据技术的垃圾焚烧脱硝反应动态控制方法,可以根据炉内的实时工况对应自动作出工作状态的调整,如图4所示,所述方法的步骤如下:

30.s1:专用服务器采集焚烧炉的工况数据,并将工况数据中的有效数据进行统一标

准化处理;专用服务器标识每种工况下最佳氨逃逸量的工作参数,并在出现比最佳氨逃逸量更小的的氨逃逸量时,将该更小的氨逃逸量的工作参数替换原最佳氨逃逸量的工作参数。

31.在本发明的其中一些实施例中,请参阅图1和图2,服务器能够精确查找信息间的数据关联,将关联程度较高的数据集中存储于操作系统中,按照相应的处理法则管理收集的系统源项目操作数据,分析源项目数据间的数据存储条件。服务器包括专用服务器和通用服务器,专用服务器主要完成本地工况数据的采集、整合和优化处理,通用服务器主要完成数据的调取,垃圾焚烧炉的控制台与本公司的专用服务器连接,专用服务器与通用服务器连接。同时通用服务器与其他企业的专用服务器连接,每个专用服务器实时采集存储本地现场工况运行时的工况参数,并将最佳工作参数上传至通用服务器。企业在生产运行时,系统通过实时的炉内温度和氨的逃逸量自动调取通用服务器内与之对应的最佳工作参数,自动完成还原剂的浓度调配及喷嘴的工作状态,以实现垃圾焚烧炉出口no

x

和nh3浓度的实时动态控制。

32.在本发明的其中一些实施例中,当垃圾焚烧炉运行时,控制台监控的垃圾焚烧炉内实时工况参数作为专用服务器的存储数据,所述工况参数包括:焚烧炉内的温度、烟气停留时间、垃圾负荷、炉膛压力、氨的逃逸量、喷嘴的工作参数、还原剂的种类和还原剂的浓度。其中工况参数与最佳工作参数是一对一的映射关系,即在某种工况下,有与之对应的sncr系统工作状态,以达到最佳脱硝的目的。工况参数和最佳工作参数可以通过控制台获取收集,并传输到专用服务器存储。随着炉内工况的变化,系统根据炉内的温度和氨的逃逸量自动调取通用服务器内存储的与之工况对应下的最佳工作参数,包括喷嘴的工作参数、还原剂的种类和还原剂的浓度。

33.在本发明的其中一些实施例中,所述喷嘴的工作参数,包括喷嘴是否喷射、喷射方向、喷射速度和喷射流量。

34.数据整合主要将不同工况下的有效数据转化为标准化数据,以便与其他服务器构建统一的数据库。通过设置焚烧炉出口氨逃逸量的达标值,将采集的数据进行筛选,无效的数据会被自动覆盖,有效数据进行统一标准化处理,使整合后的数据能够被大数据处理平台所使用。

35.在本发明的其中一些实施例中,步骤s1中,专用服务器在焚烧炉运行过程中将会储存大量的数据信息,设置一个氨逃逸量的达标值,基于该达标值将储存的数据分为有效的和无效的两类,同时将无效的数据进行覆盖,将有效数据进行统一标准化处理,并进一步整合成计算机语言,使整合后的数据能够被大数据处理平台所使用。大数据处理平台可以利用大数据等相关技术,对海量的运行工作数据进行实时处理,并且完成相关数据采集和挖掘工作。

36.在本发明的其中一些实施例中,对有效数据进行统一标准化处理,包括归一化、空值处理和降维处理。

37.数据优化是当某种工况下出现更低氨的逃逸量时,在通用服务器中将现有的工作参数替换原有的最佳工作参数,使氨的逃逸量逐渐控制到最低。在实际运行中,同一种工况下系统可能出现不同的工作状况,由此焚烧炉出口处氨的逃逸量也可能不一样,专用服务器将氨逃逸量最小值下的工作参数标识为最佳值,当某种工况下出现更理想的效果,通用

服务器将自动覆盖原有的最佳工作参数,实现将氨逃逸量控制到最佳值。

38.在本发明的其中一些实施例中,步骤s1中,随着运行时间的增加,每种工况下可能对应着不同喷头运行状况、还原剂浓度以及氨的逃逸量,专用服务器自动标识每种工况下最佳氨逃逸量的工作参数,当某种工况下出现更理想的效果,系统将自动覆盖原有的最佳工作参数,实现将氨逃逸量控制到最佳值。

39.一般考虑到避免nox对生态环境的过度污染,氨的逃逸量越低越好,但是实际运行过程中还要考虑经济效益,因此实际过程中需要结合不同的需求适当制定最佳氨逃逸量,在这些实施例中,最佳氨逃逸量为氨逃逸量的最小值。将某工况下的氨逃逸量与最佳氨逃逸量进行比较,当某工况下的氨逃逸量小于最佳氨逃逸量时,则将某工况下氨逃逸量的工作参数覆盖最佳氨逃逸量下的工作参数,以实时间将氨逃逸量控制到最佳值。

40.在本发明的其中一些实施例中,所述喷喷的工作参数包括喷嘴是否工作、喷射方向、喷射时间和喷射流量。

41.数据采集、整合和优化是在专用服务器内完成,进一步将最佳数据及有效数据上传至通用服务器,以供整个行业采纳使用;通用服务器整合储存整个行业的有效数据,并完成数据采集和挖掘工作,通过大数据技术对数据进行分类,并将同类别工况的数据信息储存以备调取使用。

42.s2:根据焚烧炉运行时炉膛内部的温度和氨逃逸量工况或根据焚烧炉实时运行时炉膛内部的温度、出口处no

x

和nh3的浓度值,调取数据库与之对应的sncr系统工作参数,根据所调取的sncr系统的最佳工作参数自动调整喷喷的工作参数、还原剂种类和还原剂浓度,以达到匹配种类和浓度的还原剂在最佳温度区间与烟气充分反应,实现垃圾焚烧炉出口no

x

和nh3浓度的实时动态控制,并将每一种工况的运行数据自动存储在专用服务器中,以建立或扩展数据库。

43.在本发明的其中一些实施例中,运行过程中,当储存系统中不存在某种工况下的有效工作参数,系统自动发出人工调试的信号,根据现有的炉内温度动态分布模型,进行人工调试,对应工作参数自动储存。

44.具体地,初始状态下或当数据库较小时,技术管理人员能够利用计算机数据处理技术做出智能化判断,并从通用服务器海量的信息数据中筛选出具有应用价值的数据。当储存系统中不存在某种工况下的有效工作参数,系统会自动发出人工调试的信号,根据炉内温度动态分布模型,进行人工调试,对应工作参数自动储存。

45.在本发明的其中一些实施例中,对于喷嘴的设置,在设计阶段根据cfd模拟的流场特性进行选定,一般为固定式多层可调节喷嘴。当垃圾负荷量变化时,每层喷嘴不一定均处于sncr脱硝最佳反应温度窗口中,所以需要根据炉内温度以及氨的逃逸量决定喷嘴的工作状态,通过焚烧炉内的温度确定还原剂溶液的喷入层,喷嘴处的温度也可作为工况中的一个参数进行采集。通过炉膛内部的实际工况与数据库中已有的工况参数匹配,调取相适应的scnr系统工作参数,自动调节各层喷嘴是否工作,进一步调节工作层的喷嘴喷射方向、喷射速度、喷射流量,同时选择还原剂的种类并自动调节还原剂和蒸馏水的比例调制与实际工况相适应浓度的还原剂,如图3所示。

46.sncr脱硝方法为:如图1,还原剂储存罐储存不同种类的还原剂(一般为尿素或氨水)和蒸馏水,通过调节控制阀,调制不同种类不同浓度的还原剂,然后平均分配至各喷嘴,

喷嘴接收混合好的还原剂溶液,在压缩空气作用下溶液发生雾化,通过调节喷嘴的喷射方向和喷射速度,使喷射出的还原剂与烟气中的no

x

在最佳温度区间(850℃~1050℃)充分混合并发生脱硝反应。在各喷射层均设有控制器,要求阀门开启时还原剂溶液能平均分配至各个喷嘴,同时可以通过控制压缩空气阀门来控制压缩空气流量,提高雾化效果和脱硝效率。

47.实际运行过程中,本发明所提供方法根据炉内的实时温度和氨逃逸量,自动调取通用服务器内储存的与之工况对应的最佳工作参数,进一步自动调整喷嘴的工作状态、还原剂种类、还原剂浓度,最终实现出口no

x

和nh3浓度实时动态控制。本发明可根据焚烧炉内实时的温度和氨逃逸量,利用大数据技术通过sncr脱硝控制系统自动调节工作参数,以提高脱硝效率,实现出口no

x

和nh3的达标排放,满足系统稳定运行与环境保护的需要。

48.须知,上述实施例是本发明较佳的实施方式,以供熟悉此技术的人士了解与阅读,并非用以限定本发明可实施的限定条件,故不具技术上的实质意义,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明权利要求的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。