1.本发明属于膜分离技术领域,具体涉及一种耐温复合分离膜及其制备方法。

背景技术:

2.膜分离技术目前广泛应用于水处理及能源回收领域,尤其在海水淡化、污水处理垃圾渗滤液浓缩等方面发挥着重要的作用。而正渗透技术作为一种具有低能耗、低污染、可回收、易清洗等优点的膜技术,符合绿色化工、节能环保的现代化工准则,成为了许多化工相关行业关注的焦点。正渗透技术的核心部件正渗透膜通常是选择具有不对称结构的有机复合薄膜,选择性强,渗透效率高。有机复合正渗透膜一般由厚度为150μm的多孔支撑层和厚度为200nm的致密活性层组成,其中活性层使正渗透膜具有选择性,支撑层为活性层提供足够的力学支撑以应用于生产。

3.近年来,化工生产中产生的各类高温液体例如纺织漂白液、染料废水、石油采出水、高温有机溶剂等希望可以通过正渗透技术进行处理回收,减少使用换热器带来的热能逸散和安全及成本问题,而且高温时,溶质的溶解度增加,有利于提高产水率、降低膜污染,延长膜寿命,从而同时减少膜过程的操作成本。但是,目前常见的商品膜耐温温度大多在40℃左右,仅能在短时间内耐受60℃的温度,温度长期过高就会导致膜的分离效果变差、膜本身发生变性或破裂等问题,无法长期稳定运转。

技术实现要素:

4.为解决上述至少一种问题,本发明提出了一种新的耐温复合分离膜制备方法,该方法简单,制备出的复合分离膜能够耐受90℃的高温。

5.本发明的技术方案如下:一种制备耐温复合分离膜的方法,包括以下步骤:

6.配制支撑层铸膜液和牺牲层铸膜液,搅拌使其完全溶解,所述支撑层铸膜液的粘度大于所述牺牲层铸膜液粘度;

7.在同一玻璃板上对支撑层铸膜液和牺牲层铸膜液同时进行铸膜得到初始膜,所述初始膜由支撑层和牺牲层组成,且所述支撑层位于所述牺牲层下部,后将玻璃板放入第一溶剂中进行分相,分相后使所述初始膜和所述基板分离;

8.将分离后的初始膜浸泡于第二溶剂中,直至牺牲层完全溶解,取出得到支撑层,以支撑层靠近所述牺牲层的一面为顶部;

9.将支撑层浸入至芳香族二胺水溶液中2~4min,其中支撑层的顶部朝向所述芳香族二胺水溶液,取出后以相同方向将支撑层继续浸入多元酰氯溶液中60~120s即得。

10.本发明的一种实施方式在于,所述支撑层铸膜液中,膜材料为聚丙烯腈、聚酰亚胺、聚醚酰亚胺、聚对苯二甲酰胺、聚间苯二甲酰胺、聚砜、聚醚砜、聚醚醚酮、聚氨基硫脲、聚丙烯、纤维素中的一种,溶剂为n-甲基吡咯烷酮、n,n-二甲基甲酰胺中的一种,同时添加有增粘剂;所述牺牲层铸膜液中,膜材料为聚砜、聚碳酸酯、聚苯乙烯中的一种,溶剂为n-甲基吡咯烷酮、n,n-二甲基甲酰胺中的至少一种。

11.本发明的一种实施方式在于,所述支撑层铸膜液中,膜材料的质量分数为10%~17%,所述牺牲层铸膜液中,膜材料的质量分数为10%~17%。

12.本发明的一种实施方式在于,所述第一溶剂为水,所述第二溶剂为三氯甲烷、四氢呋喃、甲苯、二甲苯、异丙醇、丙酮中的一种。

13.本发明的一种实施方式在于,所述支撑层铸膜液和所述牺牲层铸膜液的粘度差为25~40mpa

·

s。

14.本发明的一种实施方式在于,铸膜前,将所述牺牲层溶液加热至50~80℃,加热完毕后立即进行铸膜。

15.本发明的一种实施方式在于,所述芳香族二胺为间苯二胺、乙二胺、联苯二胺、4-(氨基甲基)哌啶、2,3-二氨基哌嗪中的一种,且所述芳香族二胺水溶液的质量浓度为2%~5%;所述多元酰氯为均苯三甲酰氯、苯二甲酰氯、苯四甲酰氯中的一种,多元酰氯溶液的溶剂为正己烷,质量浓度为0.05%~0.5%。

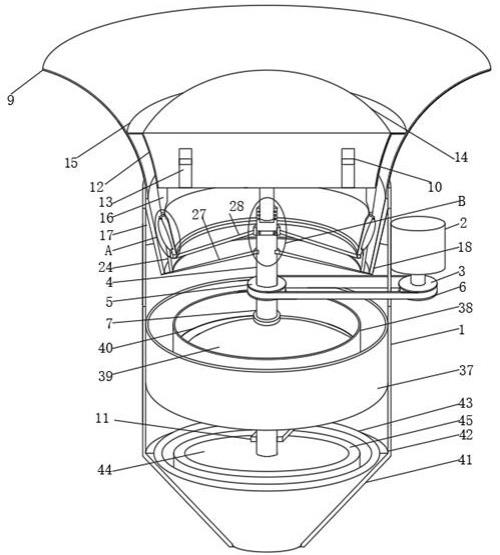

16.本发明的一种实施方式在于,采用双刮刀涂布机进行铸膜,其中,两柄刮刀前后设置,且后一柄刮刀的高度大于前一柄刮刀的高度,前一柄刮刀用于刮制支撑层,后一柄刮刀用于刮制牺牲层。

17.本发明的一种实施方式在于,前一柄刮刀的高度为175~225μm,后一柄刮刀的高度为200~300μm。

18.本发明的一种实施方式在于,涂布速度为20~40,且支撑层和牺牲层同时完成涂布。

19.本发明的另一个目的是提供一种耐温复合分离膜,该分离膜采用上述任一种方法制备而成,其在90℃的条件下,通量能够达到室温条件下的300%以上,而盐截留率基本不变,能够应用于高温液体的分离。

20.本发明的有益效果在于:

21.采用本发明的方法制得耐温复合分离膜,其操作简单、成本可控,其支撑层具有较大的孔径,同时孔隙率较高,同时孔道曲率较低,能够提高分离膜的分离速率,增大通量;该渗透膜的聚酰胺活性层能够更加牢固的、深入的附着于支撑层表面甚至孔隙内,同时整个聚酰胺活性层以三维网状的结构存在,使得聚酰胺活性层更加稳定、不易变性脱落。按照本发明方法制备的耐温复合分离膜,其能够承受90℃的温度,且在该温度条件下,在保持盐截留率基本不变的条件下,膜通量能够达到常温条件的3倍,能够应用于高温液体的处理。

附图说明

22.图1为实施例中常规单层刮膜的渗透膜与采用本方法制得复合膜的sem图。

具体实施方式

23.为使本发明的技术方案和技术优点更加清楚,下面将结合实施例和附图,对本发明的实施过程中的技术方案进行清楚、完整的描述。

24.下述实施例中,术语“分相”是指,将聚合物溶于溶剂后形成均相溶液,再将其加入与溶剂互溶性更强的试剂将溶剂萃取出来,以形成聚合物为连续相、溶剂为分散相的结构,除去溶剂后,能够得到具有孔结构的聚合物薄膜。

25.下述实施例中,若无特别说明,所述的原料均为常规商业品。

26.下述实施例中,所述的“聚砜”是指聚合物粉末polysulfone(分子量40000,psf-201),外购于上海曙奥化工有限公司

27.下述实施例中,所述的“聚丙烯腈”是指聚合物粉末polyacrylonitrile(分子量80000),外购于湖北德超化工有限公司,

28.下述实施例中,所述的“聚乙烯吡咯烷酮”是指聚合物粉末pvp(k90,分子量1300000),外购于上海阿拉丁试剂有限公司,

29.下述实施例中,所述的“聚醚砜”是指聚合物粉末polyethersulfone(分子量60000,pes-sx10),外购于上海尚溪化工助剂有限公司,

30.下述实施例中,所述的“聚醚醚酮”是指聚合物粉末poly(ether-ether-ketone)(分子量40000,peek-770p),外购于上海尚溪化工助剂有限公司

31.下述实施例中,所述的“聚苯乙烯”是指聚合物粉末polystyrene(分子量48000,ps-400p),外购于湖北德超化工有限公司。

32.一种制备耐温复合分离膜的方法,包括以下步骤:

33.配制支撑层铸膜液和牺牲层铸膜液,搅拌使其完全溶解,所述支撑层铸膜液的粘度大于所述牺牲层铸膜液粘度;

34.在该步骤中,通常是选取目前常用的聚合物作为支撑层铸膜液和牺牲层铸膜液的膜材料,比如,对于支撑层铸膜液而言,其膜材料可选取聚丙烯腈、聚酰亚胺、聚醚酰亚胺、聚对苯二甲酰胺、聚间苯二甲酰胺、聚砜、聚醚砜、聚醚醚酮、聚氨基硫脲、聚丙烯、纤维素中的一种,这些聚合物都是现有技术中较为常见的支撑层膜材料,但是本发明中的支撑层铸膜液的膜材料并不限于这些,在现有技术中只要能够作为支撑层膜材料的聚合物都能够用于本发明。

35.同时,对于牺牲层铸膜液的膜材料的也可选用本领域常见的聚合物,比如聚砜、聚碳酸酯、聚苯乙烯中的一种,同样的,本发明中的牺牲层铸膜液的膜材料并不限于这些,在现有技术中只要能够作为支撑层膜材料的聚合物都能够用于本发明。

36.但是在选取牺牲层膜材料和支撑层膜材料时需要注意的是:牺牲层和支撑层制得的复合膜需要在第一溶剂中和玻璃板进行分相,因此,牺牲层和支撑层均不能够在第一溶剂中溶解;同时由于牺牲层需要在后续过程需要被第二溶剂溶解除去,支撑层并不会受到影响,因此,所选取的牺牲层膜材料能够被第二溶剂溶解而支撑层膜材料不能被第二溶剂溶解。

37.同时,对于支撑层铸膜液和牺牲层铸膜液,由于其制成的膜需要在第一溶剂中进行分相,本领域技术人员应当知晓的是,配制支撑层铸膜液和牺牲层铸膜液的溶剂,其需要在第一溶剂中具有较好的溶解性,因此对于支撑层铸膜液和牺牲层铸膜液,均可独立的选用n-甲基吡咯烷酮、n,n-二甲基甲酰胺中的一种或两种混合液作为溶剂,同时其质量浓度均为10%~17%。特别的,对于支撑层铸膜液而言,其粘度应当小于牺牲层铸膜液的粘度,因此,可在支撑层铸膜液中添加一定量的增粘剂,如聚乙烯吡咯烷酮等。若要维持较好的效果,则支撑层铸膜液的粘度大于牺牲层的粘度,且其粘度差为25~40mpa

·

s。

38.对于一些粘度过大的铸膜液,为了避免溶液中气泡对铸膜过程产生影响,因此需要采用包括超声在内的方式除去溶液内的气泡;对于牺牲层铸膜液,在配置完成后对其进

行加热,加热后立即将其用于铸膜,有利于后续的分相,加热温度可设置为65~80℃。

39.同时,在本步骤中,为了防止部分膜材料未完全溶解,还可以对铸膜液进行过滤,避免颗粒物对后续成膜过程造成影响。

40.在同一玻璃板上对支撑层铸膜液和牺牲层铸膜液同时进行铸膜得到初始膜,所述初始膜由支撑层和牺牲层组成,且所述支撑层位于所述牺牲层下部,后将玻璃板放入第一溶剂中进行分相,分相后使所述初始膜和所述玻璃板分离;

41.从理论上来讲,包括玻璃板、金属板、亚力克板在内的板材能够作为铸膜的基板,但是从实际使用过程中发现,初始膜在如金属板、亚力克板等板材上的黏连紧密,在分相后使初始膜和这些板材分离时,难以将初始膜完整的剥离,剥离过程中初始膜容易损坏,而采用玻璃板作为铸膜的基板时,其初始膜容易剥离,基本不会对初始膜的完整程度造成影响,因此选用玻璃板作为铸膜的基板。

42.在本步骤中,采用铸膜液进行铸膜可采用现有的方法和设备。比如常见的涂布机、刮膜机等,但需要注意的是,需要对支撑层铸膜液和牺牲层铸膜液同时进行铸膜,同时得到的初始膜由支撑层和牺牲层组成,支撑层位于牺牲层的下部,即支撑层位于玻璃板和牺牲层之间,只要满足该要求的铸膜方法和铸膜设备都能够用于本发明。

43.将铸膜后的玻璃板置于第一溶剂中,进行分相,由于牺牲层的粘度相对较低且位于上层,因此,其和第一溶剂的物质交换速度较快,分相速度较快,导致整个牺牲层收缩速度较快,倾向于形成致密的海绵状孔道,其孔径小、孔隙率低,孔道曲率大;而对于支撑层而言,其粘度相对较大且位于下层,因此,和第一溶剂的物质交换速度较为缓慢,从而使其分相速度更慢,导致整个支撑层的收缩速度更慢,因此,其因相交换产生的孔道有足够时间生长为密集的指状直孔道,同时其孔道直径大、通孔率较高。

44.对于分相过程而言,通常采用的第一溶剂为水,同时其分相时间为15~30min,铸膜液的浓度越大,则分相时间越长。

45.分相后,需要将初始膜和玻璃板进行分离,通常采用手动的方式,将初始膜从玻璃板上剥离下来,将膜从基板上分离的操作为现有技术,因此对其具体过程不予赘述。

46.将分离后的初始膜浸泡于第二溶剂中,直至牺牲层完全溶解,取出得到支撑层,以支撑层靠近所述牺牲层的一面为顶部;

47.在本步骤中,第二溶剂通常选择牺牲层铸膜液的膜材料的良溶剂,但是该溶剂难以溶解支撑层铸膜液的膜材料,因此,可选择三氯甲烷、四氢呋喃、甲苯、二甲苯、异丙醇、丙酮中的一种作为第二溶剂,同时,为了使牺牲层完全溶解,浸泡时间通常不少于8h,但是其具体的浸泡时间需要根据牺牲层厚度、牺牲层铸膜液的浓度、第二溶剂对牺牲层铸膜液中膜材料的溶解性共同决定。

48.由于采用了牺牲层和支撑层双层铸膜且进行了分相,因此,在本步骤中,溶解牺牲层后得到的支撑层,其具有孔径大、孔隙率高的特点,够为后续的聚酰胺活性层提供更多的附着位点。

49.将支撑层浸入至芳香族二胺水溶液中2~4min,其中支撑层的顶部朝向所述芳香族二胺水溶液,取出后以相同方向将支撑层继续浸入多元酰氯溶液中60~120s即得。

50.本步骤的作用是在支撑层上接枝聚酰胺活性层,事实上,在本步骤中,可以选择现有的常规原料、常规方法来接枝聚酰胺活性层,但是根据发明人的大量实验发现,通过选用

芳香族二胺和多元酰氯作为聚酰胺活性层的原料,最终取得的效果更好。

51.芳香族二胺指的是间苯二胺、乙二胺、联苯二胺、4-(氨基甲基)哌啶、2,3-二氨基哌嗪中的一种,多元酰氯为均苯三甲酰氯、苯二甲酰氯、苯四甲酰氯中的一种,在接枝聚酰胺活性层时,通常需要将芳香族二胺和多元酰氯配置成溶液,本步骤中将芳香族二胺配置成质量浓度为2%~5%的水溶液,将多元酰氯配置成质量浓度为0.05%~0.5%的正己烷溶液。

52.下面采用具体的实施例对本发明的方案进行说明。

53.实施例1

54.(1)将3.3g聚砜和3.3g聚丙烯腈分别加入30g质量比为3:1的n-甲基吡咯烷酮和n,n-二甲基甲酰胺混合溶液中,恒温65℃搅拌12h,搅拌转速300rpm,溶液完全混合均匀后真空抽滤,得到质量分数为10wt.%,粘度为19.4mpa

·

s的聚砜溶液和质量分数为10wt.%,粘度为49.2mpa

·

s的聚丙烯腈溶液。

55.(2)称取6.5g聚丙烯腈溶液在25℃下超声5min,称取6.0g聚砜溶液,水浴加热至70℃。

56.(3)准备一张干净的玻璃板和两把刮膜高度分别为200μm和225μm的不锈钢刮刀,将两把刮刀放置在玻璃板一侧,高度为200μm的刮刀用于刮制聚丙烯腈层,位于前端;高度为225μm的刮刀用于刮制聚砜层,位于后端。将称好的聚合物溶液分别沿刮刀边缘均匀倒下,设置涂布机转速20,启动涂布机,等待涂布完成后将玻璃板倒扣完全浸入4l纯水浴中进行分相,分相时间15min,分相完成后,采用手动方式将初始膜从玻璃板上剥离。

57.(4)将初始膜用纯水淋洗后,将初始膜完全浸入三氯甲烷液体中室温浸泡10h,确保聚砜牺牲层完全溶解,取出支撑层并除去残余的三氯甲烷,以支撑层靠近牺牲层的一面为顶部。

58.(5)将3g间苯二胺加入100g纯水中至完全均匀溶解,将0.105g均苯三甲酰氯加入70g正己烷中至完全均匀溶解。将制备好的支撑层至裁剪合适的尺寸,支撑层顶部朝下浸入盛有间苯二胺水溶液的培养皿中,静置120s,取出,放入吸水纸间挤压排水15min,再以相同的方向将支撑层浸入盛有均苯三甲酰氯正己烷溶液的培养皿中,静置60s,取出,在室温环境下静置风干360s,完成界面聚合,在支撑层的顶部附着一层聚酰胺活性层。

59.(6)对上述制备好的耐温复合正渗透膜进行性能测试:以1.0mol/l的nacl水溶液为汲取液,纯水为原料液,采取活性层朝向汲取液一段的al-ds模式模拟正渗透过程。25℃下所述耐温复合正渗透膜的水通量为18.6l/m2·

h,盐截流率为89.6%;当温度升至90℃时,膜性能稳定,水通量为58.9l/m2·

h,盐截留率为88.3%。

60.实施例2

61.(1)将7.5g聚醚砜(pes)和5.0g聚乙烯吡咯烷酮(pvp,k90)加入50g质量比为3:1的n-甲基吡咯烷酮和n,n-二甲基甲酰胺混合溶液中,恒温75℃搅拌12h,搅拌转速300rpm,溶液完全混合均匀后真空抽滤,得到质量分数为12wt.%,粘度为62.4mpa

·

s的聚醚砜溶液,其中聚乙烯吡咯烷酮溶液用于调节聚醚砜溶液粘度。再将4.9g聚苯乙烯加入30g的n,n-二甲基甲酰胺溶液中,恒温70℃搅拌18h,待溶液完全溶解至澄清透明后真空抽滤,得到质量分数为14wt.%,粘度为27.8mpa

·

s的聚苯乙烯溶液。

62.(2)称取7.5g聚醚砜溶液在35℃下超声5min,称取6.5g聚苯乙烯溶液,水浴加热至

70℃。

63.(3)准备一张干净的玻璃板和两把刮膜高度分别为200μm和250μm的不锈钢刮刀,将两把刮刀放置在玻璃板一侧,高度为200μm的刮刀用于刮制聚醚砜层,位于前端;高度为225μm的刮刀用于刮制聚苯乙烯层,位于后端。将称好的聚合物溶液分别沿刮刀边缘均匀倒下,设置涂布机转速20,启动涂布机,等待涂布完成后将玻璃板倒扣完全浸入4l纯水浴中进行分相,分相时间25min,分相完成后,采用手动方式将初始膜从玻璃板上剥离。

64.(4)将初始膜用纯水淋洗后,将其浸入三氯甲烷液体中室温浸泡8h,确保聚苯乙烯牺牲层完全溶解,取出支撑层并除去残余的三氯甲烷,以支撑层靠近牺牲层的一面为顶部。

65.(5)将3g间苯二胺加入100g纯水中至完全均匀溶解,将0.105g均苯三甲酰氯加入70g正己烷中至完全均匀溶解。将制备好的支撑层至裁剪合适的尺寸,支撑层顶部朝下浸入盛有间苯二胺水溶液的培养皿中,静置120s,取出,放入吸水纸间挤压排水20min,再以相同的方向将支撑层浸入盛有均苯三甲酰氯正己烷溶液的培养皿中,静置60s,取出,在室温环境下静置风干360s,完成界面聚合,在支撑层的顶部附着一层聚酰胺活性层。

66.(6)对上述制备好的耐温复合正渗透膜进行性能测试:以1.0mol/l的nacl水溶液为汲取液,纯水为原料液,采取活性层朝向汲取液一段的al-ds模式模拟正渗透过程。25℃下所述耐温复合正渗透膜的水通量为25.8l/m2·

h,盐截流率为87.4%;当温度升至90℃时,膜性能稳定,水通量为63.4l/m2·

h,盐截流率为85.9%。

67.实验例3

68.(1)将9.8g聚醚醚酮(peek)和5.7g聚乙烯吡咯烷酮(pvp,k90)加入50g的n-甲基吡咯烷酮溶液中,恒温85℃搅拌18h,搅拌转速200rpm,得到质量分数为15wt.%,粘度为57.1mpa

·

s的聚醚醚酮溶液,其中聚乙烯吡咯烷酮溶液用于调节聚醚砜溶液粘度。再将5.3g聚苯乙烯加入30g的n,n-二甲基甲酰胺溶液中,恒温70℃搅拌18h,待溶液完全溶解至澄清透明后真空抽滤,得到质量分数为15wt.%,粘度为30.4mpa

·

s的聚苯乙烯溶液。

69.(2)称取8.0g聚醚醚酮溶液在35℃下超声5min,称取6.5g聚苯乙烯溶液,水浴加热至80℃。

70.(3)准备一张干净的玻璃板和两把刮膜高度分别为200μm和225μm的不锈钢刮刀,将两把刮刀放置在玻璃板一侧,高度为200μm的刮刀用于刮制聚醚醚酮层,位于前端;高度为225μm的刮刀用于刮制聚苯乙烯层,位于后端。将称好的聚合物溶液分别沿刮刀边缘均匀倒下,设置涂布机转速20,启动涂布机,等待涂布完成后将玻璃板倒扣完全浸入4l纯水浴中进行分相,分相时间20min,分相完成后,采用手动方式将初始膜从玻璃板上剥离。

71.(4)将分相完成后的初始膜用纯水淋洗后,将其浸入三氯甲烷液体中室温浸泡8h,确保聚苯乙烯牺牲层完全溶解,取出支撑层并除去残余的三氯甲烷,以支撑层靠近牺牲层的一面为顶部。

72.(5)将3g间苯二胺加入100g纯水中至完全均匀溶解,将0.105g均苯三甲酰氯加入70g正己烷中至完全均匀溶解。将制备好的支撑层至裁剪合适的尺寸,支撑层顶部朝下浸入盛有间苯二胺水溶液的培养皿中,静置120s,取出,放入吸水纸间挤压排水15min,再以相同的方向将支撑层浸入盛有均苯三甲酰氯正己烷溶液的培养皿中,静置60s,取出,在室温环境下静置风干360s,完成界面聚合,在支撑层的顶部附着一层聚酰胺活性层。

73.(6)对上述制备好的耐温复合正渗透膜进行性能测试:以1.0mol/l的nacl水溶液

为汲取液,纯水为原料液,采取活性层朝向汲取液一段的al-ds模式模拟正渗透过程。25℃下所述耐温复合正渗透膜的水通量为22.6l/m2·

h,盐截流率为88.4%;当温度升至90℃时,膜性能稳定,水通量为68.9l/m2·

h,盐截流率为86.9%。

74.实验例4

75.(1)将3.3g聚砜和5.3g聚丙烯腈分别加入30g质量比为3:1的n-甲基吡咯烷酮和n,n-二甲基甲酰胺混合溶液中,恒温65℃搅拌12h,搅拌转速300rpm,配置质量分数10wt.%,粘度为20.1mpa

·

s的聚砜溶液和质量分数为15wt.%,粘度为57.3mpa

·

s的聚丙烯腈溶液。聚砜溶液完全混合均匀后将聚砜溶液真空抽滤。

76.(2)称取7.5g聚丙烯腈溶液在25℃下超声5min,称取6.0g聚砜溶液,水浴加热至70℃。

77.(3)准备一张干净的玻璃板和两把刮膜高度分别为200μm和250μm的不锈钢刮刀,将两把刮刀放置在玻璃板一侧,高度为200μm的刮刀用于刮制聚丙烯腈层,位于前端;高度为250μm的刮刀用于刮制聚砜层,位于后端。将称好的聚合物溶液分别沿刮刀边缘均匀倒下,设置涂布机转速20,启动涂布机,等待涂布完成后将玻璃板倒扣完全浸入4l纯水浴中进行分相,分相时间20min,分相完成后,采用手动方式将初始膜从玻璃板上剥离。

78.(4)将双层聚合物薄膜用纯水淋洗后,将其浸入三氯甲烷液体中室温浸泡10h,确保聚砜牺牲层完全溶解,取出支撑层并除去残余的三氯甲烷,以支撑层靠近牺牲层的一面为顶部。

79.(5)将6.95g 2,3-二氨基哌嗪加入100g纯水中至完全均匀溶解,将0.14g苯二甲酰氯加入70g正己烷中至完全均匀溶解。将制备好的支撑层至裁剪合适的尺寸,支撑层顶部朝下浸入盛有2,3-二氨基哌嗪水溶液的培养皿中,静置5min,取出,放入吸水纸间挤压排水20min,再以相同的方向将支撑层浸入盛有苯二甲酰氯正己烷溶液的培养皿中,静置3.5min,取出,在室温环境下静置风干10min,完成界面聚合,在支撑层的顶部附着一层聚酰胺活性层。

80.(6)对上述制备好的耐温复合正渗透膜进行性能测试:以1.0mol/l的nacl水溶液为汲取液,纯水为原料液,采取活性层朝向汲取液一段的al-ds模式模拟正渗透过程。25℃下所述耐温复合正渗透膜的水通量为20.4l/m2·

h,盐截流率为95.6%;当温度升至90℃时,膜性能稳定,水通量为51.9l/m2·

h,盐截流率为94.1%。

81.实验例5

82.(1)将10.0g聚醚醚酮(peek)和6.7g聚乙烯吡咯烷酮(pvp,k90)加入50g的n-甲基吡咯烷酮溶液中,恒温85℃搅拌18h,搅拌转速200rpm,得到质量分数为15wt.%,粘度为58.6mpa

·

s的聚醚醚酮溶液,其中聚乙烯吡咯烷酮溶液用于调节聚醚砜溶液粘度。再将4.1g聚苯乙烯加入30g的n,n-二甲基甲酰胺溶液中,恒温70℃搅拌18h,待溶液完全溶解至澄清透明后真空抽滤,得到质量分数为12wt.%,粘度为25.8mpa

·

s的聚苯乙烯溶液。

83.(2)称取7.8g聚醚醚酮溶液在25℃下超声5min,称取6.0g聚苯乙烯溶液,水浴加热至80℃。

84.(3)准备一张干净的玻璃板和两把刮膜高度分别为200μm和225μm的不锈钢刮刀,将两把刮刀放置在玻璃板一侧,高度为200μm的刮刀用于刮制聚醚醚酮层,位于前端;高度为250μm的刮刀用于刮制聚苯乙烯层,位于后端。将称好的聚合物溶液分别沿刮刀边缘均匀

倒下,设置涂布机转速30,启动涂布机,等待涂布完成后将玻璃板倒扣完全浸入4l纯水浴中进行分相,分相时间18min,分相完成后,采用手动方式将初始膜从玻璃板上剥离。

85.(4)将双层聚合物薄膜用纯水淋洗后,将其完全浸入四氢呋喃液体中室温浸泡6.5h,确保聚苯乙烯牺牲层完全溶解,取出支撑层并除去残余的四氢呋喃,以支撑层靠近牺牲层的一面为顶部。

86.(5)将5.1g 4-(氨基甲基)哌啶加入100g纯水中至完全均匀溶解,将0.14g均苯三甲酰氯加入70g正己烷中至完全均匀溶解。将制备好的支撑层至裁剪合适的尺寸,支撑层顶部朝下浸入盛有4-(氨基甲基)哌啶水溶液的培养皿中,静置3.5min,取出,放入吸水纸间挤压排水20min,再以相同的方向将支撑层浸入盛有均苯三甲酰氯正己烷溶液的培养皿中,静置2.5min,取出,在室温环境下静置风干360s,完成界面聚合,在支撑层的顶部附着一层聚酰胺活性层。

87.(6)对上述制备好的耐温复合正渗透膜进行性能测试:以1.0mol/l的nacl水溶液为汲取液,纯水为原料液,采取活性层朝向汲取液一段的al-ds模式模拟正渗透过程。25℃下所述耐温复合正渗透膜的水通量为16.9l/m2·

h,盐截流率为93.4%;当温度升至90℃时,膜性能稳定,水通量为59.3l/m2·

h,盐截流率为92.6%。

88.对比例1

89.(1)将4.1g聚砜加入30g质量比为3:1的n-甲基吡咯烷酮和n,n-二甲基甲酰胺混合溶液中,恒温65℃搅拌12h,搅拌转速300rpm,溶液完全混合均匀后真空抽滤,得到质量分数为12wt.%,粘度为21.5mpa

·

s的聚砜溶液。

90.(2)准备一张干净的玻璃板和刮膜高度分别为200μm的不锈钢刮刀,将刮刀放置在玻璃板一侧,将称好的聚合物溶液分别沿刮刀边缘均匀倒下,设置涂布机转速35,启动涂布机,等待涂布完成后将玻璃板倒扣完全浸入4l纯水浴中进行分相,分相时间15min,分相完成后,采用手动方式将初始膜从玻璃板上剥离。

91.(3)将3g间苯二胺加入100g纯水中至完全均匀溶解,将0.105g均苯三甲酰氯加入70g正己烷中至完全均匀溶解。裁剪制备好的支撑层至合适的尺寸,支撑层上表面朝上完全浸入盛有间苯二胺水溶液的培养皿中,静置120s,取出,放入吸水纸间挤压排水15min,再将支撑层顶部朝下浸入盛有均苯三甲酰氯正己烷溶液的培养皿中,静置60s,取出,在室温环境下静置风干360s,完成界面聚合。

92.(4)对上述制备好的耐温复合正渗透膜进行性能测试:以1.0mol/l的nacl水溶液为汲取液,纯水为原料液,采取活性层朝向汲取液一段的al-ds模式模拟正渗透过程。25℃下所述耐温复合正渗透膜的水通量为14.3l/m2·

h,盐截流率为92.2%;当温度升至50℃时,膜分离效果急剧下降,盐截流率跌至52.3%,认为此时活性层由于体系温度增加而发生变性和脱落,膜无法继续使用。

93.对比例2

94.(1)称取2.6g聚丙烯腈加入30g质量比为3:1的n-甲基吡咯烷酮和n,n-二甲基甲酰胺混合溶液中,恒温65℃搅拌12h,搅拌转速300rpm,得到质量分数为8wt.%,粘度为46.2mpa

·

s的聚丙烯腈溶液。称取4.1g聚砜加入到30g质量比为3:1的n-甲基吡咯烷酮和n,n-二甲基甲酰胺混合溶液中,恒温65℃搅拌12h,搅拌转速300rpm,得到质量分数为12wt.%,粘度为21.8mpa

·

s的聚砜溶液。

95.(2)称取7.0g聚丙烯腈溶液在25℃下超声5min,称取5.0g聚砜溶液,水浴加热至70℃。

96.(3)准备一张干净的玻璃板和两把刮膜高度分别为100μm和300μm的不锈钢刮刀,将两把刮刀放置在玻璃板一侧,高度为100μm的刮刀用于刮制聚砜层,位于前端;高度为300μm的刮刀用于刮制聚丙烯腈层,位于后端。将称好的聚合物溶液分别沿刮刀边缘均匀倒下,设置涂布机转速25,启动涂布机,等待涂布完成后将玻璃板完全浸入4l纯水浴中进行分相,分相时间20min,分相完成后,采用手动方式将初始膜从玻璃板上剥离。

97.(4)将初始膜用纯水淋洗后,将其浸入三氯甲烷液体中室温浸泡10h,确保聚砜牺牲层完全溶解,取出支撑层并除去残余的二氯甲烷,以支撑层靠近牺牲层的一面为顶部,另一面为底部。

98.(5)将3g间苯二胺加入100g纯水中至完全均匀溶解,将0.105g均苯三甲酰氯加入70g正己烷中至完全均匀溶解。裁剪制备好的支撑层至合适的尺寸,支撑层底部浸入间苯二胺溶液中,静置120s,取出,放入吸水纸间挤压排水15min,以同样的方向将支撑层底部侵入均苯三甲酰氯正己烷溶液中,静置60s,取出,在室温环境下静置风干360s,完成界面聚合,在支撑层的底部附着一层聚酰胺活性层。

99.(6)对上述制备好的耐温复合正渗透膜进行性能测试:以1.0mol/l的nacl水溶液为汲取液,纯水为原料液,采取活性层朝向汲取液一段的al-ds模式模拟正渗透过程。25℃下所述耐温复合正渗透膜的水通量为25.9l/m2·

h,盐截流率为90.6%;当温度升至55℃时,膜分离效果急剧下降,盐截流率跌至33.9%,认为此时活性层由于体系温度增加而发生变性和脱落,膜无法继续使用。

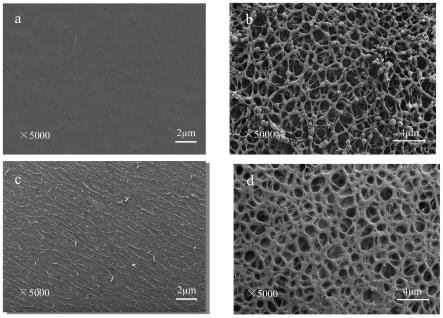

100.为了进一步测试本方法制得的分离膜的结构和常规分离膜结构的差异,选取实施例1制得的分离膜和对比例1制得的分离膜,采用sem扫描电镜对其制得的膜进行扫描,结果如图1所示。图1中,a为对比例1中附着聚酰胺活性层前的支撑层扫描结构,c为对比例1中最终制得的分离膜的扫描结构;b为实施例1中附着聚酰胺活性层前支撑层顶部的扫描结构,d为实施例1中最终制得的分离膜的扫描结构。从图中可以看出,实施例1制得分离膜的结构,其支撑层顶部具有较多的孔隙,同时孔径较大,和对比例1中的结构完全不同。

101.以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例揭露如上,然而并非用以限定本发明,任何熟悉本专业的技术人员,在不脱离本发明技术方案范围内,当可利用上述揭示的技术内容作出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。