一种基于横向复合介电膜的mems微热板及制造方法

技术领域

1.本发明涉及mems技术领域,具体涉及一种基于横向复合介电膜的mems微热板及制造方法。

背景技术:

2.基于mems工艺的微热板已经证实具有小型化、低功耗、热响应快、易于集成等优点,被广泛应用在微气体传感器、微气体流量计、红外发射器和微温度计等方面。例如,微热板用于微气体传感器时,微气体传感器的性能受到其工作温度和机械稳定性的影响,通常用于微型气体传感器的微热板需要提供150℃~400℃的均匀温度和良好的机械稳定性,要求微热板的升热速度快且分布均匀。为集成在移动设备中,微热板需要尽可能降低功耗并提供合适的温度,还要保持良好的温度均匀性、机械性能和升温速度,成为微热板研究领域的热点。

3.当前mems平面式微热板一般采用sio2、si3n4或垂直方向组合的sio2、si3n4膜形成支撑层和介电层。但仅使用sio2材料的微热板,其较低的导热系数易增加热损耗,并易引起高温热形变,仅使用si3n4材料的微热板,能缓解高温热形变,提升升温速度,但高导热的性质导致横向热量损失增加,使用垂直方向组合的sio2、si3n4膜构成的热板,形变降低,但横向热损耗依然存在。这些因素导致平面式微热板比悬桥式微热板的热传导损失大,功耗高。但悬桥式微热板存在的严重问题是形变大,易损伤,不易与后期其它工艺兼容,从而导致基于此类微热板的器件制备的良率低,稳定性和可靠性低。

技术实现要素:

4.针对上述技术问题,本发明提供了一种基于横向复合介电膜的mems微热板及制造方法。

5.本发明目的在于提供一种横向热传导损失低、微热板的功耗效率高和热应力引起的机械形变低的平面式微热板,满足诸如气体传感器所需要的低功耗、低形变、高稳定性和可靠性的需求。

6.本发明解决上述技术问题的技术方案如下:

7.一种基于横向复合介电膜的mems微热板,所述微热板包括复合介电层、硅基衬底、隔离支撑层、加热电极、信号电极和焊盘、背面刻蚀区域;

8.所述硅基衬底为制造微热板的底座;

9.所述隔离支撑层位于硅基衬底上方,用于绝缘、降低热量损失,为电极加热区域和信号测量区域提供支撑;

10.所述加热电极设置在隔离支撑层上方,所述加热电极产生加热区域,为所述微热板提供所需要的工作温度;

11.所述复合介电层设置在所述加热电极上方,以高导热系数材料-低导热系数材料组成横向复合膜为复合介电层,所述复合介电层对所述加热电极进行绝缘并选择性导热;

12.所述焊盘和信号电极,信号电极位于复合介电层上方,所述的信号电极构成信号测量区域,信号测量区域位于加热区域正上方,焊盘用于提供对外引脚接口,与对应加热电阻和信号电极相连;

13.所述背面刻蚀区域,刻蚀形状为圆形,位于加热电极的下方,腐蚀贯穿硅基衬底和背面隔离支撑层,刻蚀区域垂直于硅基衬底。

14.进一步地,所述高导热系数材料为si3n4,外围低导热系数材料为sio2,形成氮化硅-二氧化硅复合介电膜,位于加热电极上方和周围,对加热电极进行绝缘和选择性导热。

15.进一步地,氮化硅-二氧化硅复合介电膜厚度0.2um~1um,中心嵌入si3n4面积占氮化硅-二氧化硅复合介电膜面积的30%~90%。

16.进一步地,在低导热材料区域,设置冲孔网格结构实现横向热阻隔,冲孔排列形成内外两圈且互相错位,开孔深度贯穿微热板。

17.进一步地,所述冲孔网格结构为方形孔,冲孔边长范围1.5um~200um。

18.进一步地,所述隔离支撑层的所用材料为sio2,所述隔离支撑层厚度为0.1um~5um。

19.进一步地,背面刻蚀区域刻蚀面积占所在平面面积的10%-90%。

20.进一步地,所述加热电极所用材料为铂金、钨、多晶硅的任意一种,加热电极形状设计为多个同心圆相连的环形,厚度100nm~600nm,电极宽度和间距0.1um~50um,加热区域占所在平面面积的10%-50%。

21.进一步地,信号电极和焊盘选用材料为金,厚度100nm~200nm,信号测量区域占所在平面面积的10-50%;焊盘边长100um-1000um。

22.一种基于横向复合介电膜的mems微热板的制造方法,包括以下步骤:

23.步骤s1.准备硅基衬底;

24.步骤s2.在硅基衬底上采用热氧化工艺形成隔离支撑层;

25.步骤s3.使用溅射工艺和光刻-剥离工艺制造加热电极,加热电极对应组成加热区域;

26.步骤s4.在加热区域化学气相沉积si3n4层;

27.步骤s5.在si3n4层周围化学气相沉积sio2层,以形成二氧化硅-氮化硅复合介电层;

28.步骤s6.引入退火工艺与化学机械抛光工艺以消除残余力和表面平坦化;

29.步骤s7.在复合介电层上方采用溅射工艺和光刻-剥离工艺形成信号电极;

30.步骤s8.湿法刻蚀或干法刻蚀或干法湿法结合刻蚀形成背面刻蚀区域,正面刻蚀形成冲孔网格结构。

31.与现有技术相比,本发明具有如下技术效果:

32.(1)利用高导热系数材料-低导热系数的材料(例如sio2和si3n4构成的复合膜)组成横向复合膜为介电层,相比单一介电层的微热板,二氧化硅-氮化硅复合介电膜可以利用外部低导热系数的材料减少热传导损失从而减少热量损失;中心高导热系数材料能够快速传热、改善温度分布、缓解高温热形变、提升微热板的机械性能;

33.(2)在复合膜的外部低导热材料区域制作冲孔网格结构,通过减少热接触面积进一步阻止热量在横向上的传导,减少平面式微热板的热量损失,提高微热板的功率效率并

且能够将热量进一步封闭在加热区域改善微热板的温度分布。

附图说明

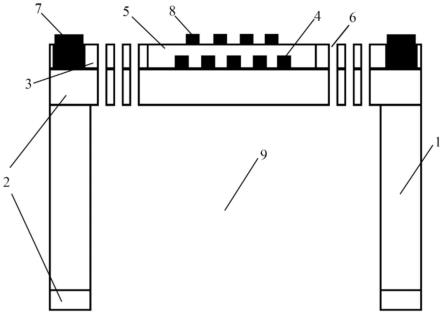

34.图1为本发明的一种基于横向复合介电膜的mems微热板的横向剖面示意图;

35.图2为本发明的一种基于横向复合介电膜的mems微热板的纵向剖面示意图;

36.图3为本发明的一种基于横向复合介电膜的mems微热板鸟瞰示意图;

37.图4为本发明的一种基于横向复合介电膜的mems微热板加热电极平面的鸟瞰示意图;

38.图5为本发明的一种基于横向复合介电膜的mems微热板背面鸟瞰图;

39.图6为本发明的一种基于横向复合介电膜的mems微热板设计流程图;

40.图7为本发明的一种基于横向复合介电膜的mems微热板制造方法流程图。

41.在附图中,各标号所表示的部件名称列表如下:

42.1、硅基衬底;2、隔离支撑层;3.sio2层;4、加热电极;5、si3n4层;6、冲孔网格结构;7、焊盘;8、8a为信号电极;9、背面刻蚀区域。

具体实施方式

43.以下结合附图对本发明的原理和特征进行描述,所举实例只用于解释本发明,并非用于限定本发明的范围。

44.实施例1

45.参考图1为沿着图3~4中ab的横向剖面图,参考图2为沿着图3~4中cd的纵向剖面图,8a表明纵向剖面上信号电极为一矩形结构。

46.如参考图1~2所示,一种基于横向复合介电膜的mems微热板,包括复合介电层、硅基衬底1、隔离支撑层2、加热电极4、信号电极8和焊盘7、背面刻蚀区域9。硅基衬底1为制造微热板的底座。

47.隔离支撑层2位于硅基衬底1上方,用于绝缘、降低热量损失,为电极加热区域和信号测量区域提供支撑;其中,所述隔离支撑层2用于绝缘、降低热量损失;隔离支撑层2的所用材料为sio2,所述隔离支撑层2厚度为0.1um~5um。

48.加热电极4设置在隔离支撑层上方,所述加热电极产生加热区域,为所述微热板提供所需要的工作温度;所述加热电极所用材料为铂金、钨、多晶硅的任意一种,加热电极形状设计为多个同心圆相连的环形,厚度100nm~600nm,电极宽度和间距0.1um~50um,加热区域占所在平面面积的10%-50%。

49.所述复合介电层设置在所述加热电极上方,以高导热系数材料-低导热系数材料组成横向复合膜为复合介电层,所述复合介电层对所述加热电极进行绝缘并选择性导热。复合介电层中,高导热系数材料为si3n4,外围低导热系数材料为sio2,分别形成si3n4层5和sio2层3,形成氮化硅-二氧化硅复合介电膜,位于加热电极上方和周围,对加热电极进行绝缘和选择性导热。氮化硅-二氧化硅复合介电膜厚度为0.2um~1um,中心嵌入si3n4面积占氮化硅-二氧化硅复合介电膜面积的30%~90%,在低导热材料区域,即sio2层设置冲孔网格6结构实现横向热阻隔,冲孔排列形成内外两圈且互相错位,开孔深度贯穿微热板,冲孔网格结构6为方形孔,冲孔边长范围1.5um~200um。

50.焊盘7和信号电极8,信号电极8位于介电层上方,所述的信号电极8构成信号测量区域,信号测量区域位于加热区域正上方,焊盘7用于提供对外引脚接口,与对应加热电阻和信号电极相连,焊盘7总数量为4个,其中两个与信号电极的引脚互相连接且呈对角线分布,剩余两个与加热电极引脚相连接且呈对角线分布;信号电极7和焊盘8选用材料为金,厚度100nm~200nm,信号测量区域占所在平面面积的10-50%;焊盘边长100um-1000um。

51.背面刻蚀区域9,刻蚀形状为圆形,位于加热电极4的下方,腐蚀贯穿硅基衬底1和背面隔离支撑层2,刻蚀区域垂直于硅基衬底1,刻蚀面积占所在平面面积的10%-90%。

52.在最优的实施例中,硅基衬底1采用晶向(100)的p型单晶硅,电阻率为5ω*cm,厚度为250um。sio2隔离支撑层使用高温热氧化工艺在硅基衬底1表面进行生长,其中沉积制造加热电极的正面sio2隔离支撑层厚度为1.3um,用于背面圆形刻蚀的sio2隔离支撑层厚度为0.5um。信号电极8和焊盘7采用磁控溅射工艺和光刻-剥离工艺制造,沉积厚度为200nm。加热电极4结构参考图4所示,材料采用铂金,通过磁控溅射工艺和光刻-剥离工艺制造加热电极,厚度为200nm,宽度为30um,电极间隔为30um,加热电极构成的加热区域面积占所在平面面积的30%。在制作加热电极前后可以采用溅射工艺溅射tio2提高附着性,溅射厚度为5nm。复合介电膜具体结构参考图1和参考图5所示,由sio2层3中心嵌入si3n4层5构成,其中复合膜沉积厚度为0.7um,中心si3n4层为圆形,占所在平面面积的60%。信号电极和焊盘具体结构如图3所示,材料采用金,通过磁控溅射工艺和光刻-剥离工艺溅射制造信号电极,厚度为200nm,宽度为200nm,宽度与间隔为30um,信号电极构成的信号测量区域占所在平面面积的25%。冲孔网格结构6结构参考图3所示,采用干法湿法结合刻蚀制造,刻蚀形状为方形,边长为50um,位于二氧化硅-氮化硅复合介电膜外部sio2区域,冲孔排列构成互相错位的内外圈,刻蚀深度贯穿整个微热板。背面圆形刻蚀区域9如参考图5所示。背面圆形刻蚀区域采用干法湿法结合刻蚀,刻蚀形状为圆形,刻蚀深度为250.5um,直至露出用于支撑加热电极4的隔离支撑层,所述背面圆形刻蚀区域占所在平面面积的33%。

53.在其他实施例中,本领域结合实际工艺、微热板性能需求等限制,对复合介电膜、冲孔结构的材料、形状、尺寸、厚度等进行不同尺寸的设计,在本技术罚命中不进行具体的限制。

54.实施例2

55.参考图6和参考图7为结合本技术发明实例提供的一种基于横向复合介电膜的新型mems平面式微热板制造工艺流程图,该制造方法不仅可以制造本技术发明中的微热板,也可以用于制造现有技术中的微热板。

56.一种基于横向复合介电膜的mems微热板的制造方法,具体的制造流程如下:

57.(a)准备硅基衬底;硅基衬底选用厚度为250um、电阻率为5ω*cm的p型单晶硅基衬底;在硅基衬底上采用热氧化工艺形成隔离支撑层;在硅基衬底上采用热氧化工艺生长sio2隔离支撑层,其中用于制造加热电极的正面sio2隔离支撑层厚度为1.3um,用于背面sio2隔离支撑层厚度为0.5um;

58.(b)使用溅射工艺和光刻-剥离工艺制造加热电极,加热电极对应组成加热区域;采用磁控溅射工艺沉积一层厚度5nm的tio2;继续磁控溅射和光刻-剥离制造加热电极,沉积厚度为200nm,电极宽度和间隔均为30um,加热电极图案化后继续溅射5nm厚度的tio2;

59.(c)在加热区域化学气相沉积si3n4层;等离子体增强化学气相沉积(pecvd)对中心

加热电极沉积si3n4材料,中心si3n4面积占所在平面面积的60%,沉积厚度为0.7um;

60.(d)在si3n4层周围化学气相沉积sio2层,以形成二氧化硅-氮化硅复合介电层;采用光刻-剥离工艺去除剩余的光刻胶和si3n4材料,继续采用等离子体增强化学气相沉积(pecvd)沉积sio2,沉积厚度为0.7um;

61.(e)引入退火工艺与化学机械抛光工艺以消除残余力和表面平坦化;由于二氧化硅-氮化硅复合膜在交界处存在重叠和较大的残余应力,使用高温退火工艺、化学机械研磨去除残余应力和表面平坦化;

62.(f)在复合介电层上方采用溅射和光刻-剥离工艺形成信号电极;采用磁控溅射工艺和光刻-剥离工艺制造信号电极和焊盘,溅射材料为金,焊盘面积占所在平面面积的36%,信号电极宽度与间隔为30um,信号电极组成的信号区域面积占所在平面面积的25%;

63.(g)湿法刻蚀或干法刻蚀或干法湿法结合刻蚀形成背面刻蚀区域,正面刻蚀形成冲孔网格结构;采用干湿法结合刻蚀对硅基衬底1和背面的隔离支撑层2进行刻蚀,刻蚀深度250.5um,直至暴露出用于正面sio2隔离支撑层,背面圆形刻蚀区域占所在平面面积的33%;采用干湿法结合刻蚀对复合介电膜的sio2区域进行刻蚀以形成冲孔网格结构,刻蚀的冲孔网格基本单元为方形,冲孔构成内圈和外圈且互相错位,冲孔的边长为50um,间隔为50um,刻蚀深度为2um且直至与背面圆形刻蚀区域互相贯通。

64.本领域的技术人员可以根据需求选用不同的制造工艺流程,本技术发明中不进行具体限制,以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。