1.本发明涉及燃料电池领域,具体涉及一种具有梯度结构催化层的燃料电池用膜电极及制备方法。

背景技术:

2.质子交换膜燃料电池(pemfc)是一种高效的能量转换装置,能够将储存在氢燃料和氧化剂中的化学能通过电化学反应的方式直接转换为电能,具有绿色环保、高比能量、低温快速启动和高平稳运行的特点,被认为是替代内燃机的理想动力来源。

3.然而,目前pemfc的产业化进程仍然面临着成本过高、寿命较短等问题。提高pemfc性能、降低系统成本主要有如下两种途径:一种是从催化剂本征活性角度出发,通过改变载体、制备合金催化剂等方式降低贵金属pt使用量,提高催化剂活性和稳定性。然而,这种方式很难全面改善pemfc性能,因为电化学反应过程还受到三相界面以及电子、质子、气体和水的传质通道等诸多因素的影响;另一种是从膜电极和催化层结构的角度出发,通过探索出新的膜电极制备方法和制备工艺来改善pemfc性能,这种方式涉及因素广,能从整体上协调反应进程,提高燃料电池性能,进而成为研究的重点。

4.膜电极(mea)是质子交换膜燃料电池的核心部件,为pemfc提供了多相物质传递的微通道和电化学反应场所,其性能的好坏直接决定pemfc性能的好坏。目前性能最好的mea是由3m公司研发的纳米结构薄膜(nanostructured thin films,nstf)电极,其pt含量可降至0.15mg/cm2,但容易发生水淹,需解决耐久性问题。因此制备价格低廉、性能高、耐久性好的mea成为世界各国研究人员广泛关注的热点研究课题。

5.mea主要由气体扩散层(gas diffusion layer,gdl)、催化层(catalyst layer,cl)和质子交换膜(proton exchange membrane,pem)组成。在电化学反应过程中,mea各功能层需要共同参与、相互配合,功能层的传质、催化、传导等能力制约着pemfc的性能,通过优化各功能层的结构将对提升pemfc性能具有举足轻重的作用。

6.燃料电池膜电极在工作的时候阴极侧的三相反应界面会因为电化学反应合成水,阴极侧产生的水需要尽快的排走,如果水留在三相反应界面的催化层或者气体扩散层中会堵塞气体传输通道,从而使得电极缺少氧化剂导致性能下降,严重的两侧都堵水后会发生反极现象对膜电极产生不可恢复的破坏。

7.现有技术是通过对扩散层做疏水处理通过流场结构设计气流带动把三相界面产生的水带出膜电极外,比如丰田的3d金属板流场和变径式流场通过调控气流方向压力分布把多余的水分跟随气流带走。但通过流场结构设计的方式使流场呈现特殊的复杂结构形状,复杂的流场结构加工成本高,对流场原材料要求高,不利于产品的批量化与低成本化。

技术实现要素:

8.为了现有技术中的不足,本发明旨在提供一种高功率密度、高传质的催化层梯度结构的膜电极,同时还提供本发明梯度结构膜电极的制备方法。

9.本发明通过以下方案实现:

10.本发明提供了一种具有梯度结构催化层的燃料电池用膜电极,包括质子交换膜及位于质子交换膜两侧的阴极与阳极催化层,组装成燃料电池时,所述燃料电池用膜电极的长度方向为氢气和空气的流动方向,所述阴极与阳极催化层的厚度沿燃料电池用膜电极的长度方向成周期性变化,在一个周期内,厚度先增大再减小。

11.优选的,所述周期性变化为正弦波变化;正弦波的波峰厚度为20-30μm,正弦波的波谷厚度为10-18μm,波峰与波谷的间距为3-19cm。在此条件下的燃料电池用膜电极的效果较好。

12.优选的,还包括位于阴极与阳极催化层外侧的气体扩散层。

13.所述阴极与阳极催化层分别包括催化剂和离子交换树脂,所述催化剂为三元铂合金催化剂,所述催化剂和离子交换树脂的质量比为1-10∶1;所述离子交换树脂为杜邦d520、杜邦d2020、苏威d83和d79中的一种。

14.优选的,所述催化剂为铂碳催化剂或铂钴碳催化剂,所述催化剂的铂质量含量为40%-60%;所述阴极催化层的铂载量为0.1-0.35mg/cm2,阳极催化层的铂载量为0.04-0.06mg/cm2。这个范围的参数可以兼顾性能和成本两者,可以提升膜电极功率密度的性能从而降低成本。

15.本发明还提供了上述燃料电池用膜电极的制备方法,包括以下步骤:

16.(1)将有机溶剂和离子交换树脂混合后,加入催化剂,得到阴极与阳极催化剂浆料;

17.(2)将步骤(1)中得到的阴极与阳极催化剂浆料涂覆在质子交换膜的两侧,即得到燃料电池膜电极;

18.其中,步骤(1)中的有机溶剂为乙醇、正丙醇、异丙醇和正丁醇中的至少一种,催化剂为三元铂合金催化剂。

19.具体的,步骤(1)的具体步骤为:(i)将有机溶剂、水和离子交换树脂混合均匀得到混合溶液;(ii)将(i)中的混合溶液与润湿的催化剂混合均匀得到阴极与阳极催化剂浆料;

20.其中,步骤(i)中有机溶剂和水的质量比为1∶0.1-5,步骤(ii)中混合后的溶液固含量为0.5%-5%。

21.优选的,所述三元铂合金催化剂为tkk品牌的tec10e40e、tec10e60tpm或tec10e50e,且铂质量含量为50%。

22.具体的,步骤(2)中涂覆的处理条件为:加热板75-90℃,浆料喷涂流量0.5-7.2ml/min,喷嘴高度20-50mm,喷嘴移动速度80-500mm/min,喷涂间隔5-10mm进行喷涂作业,相邻喷涂轨迹设置5-15%重叠,喷涂方向与双极板气体流动方向垂直。

23.热压工艺为采用热压机将两侧贴有扩散层的膜电极放入平行度3丝的压板之间100-150℃热压30-240s,然后取出自然冷却即可。

24.所述催化层,阴极催化层铂载量为0.1-0.35mg/cm2,平均厚度7-20μm,阳极催化层铂载量为0.05 0.01mg/cm2,平均厚度4

±

2μm。

25.与现有技术相比,本发明的有益效果:

26.(1)本发明的膜电极降低了膜电极催化层的铂载量的同时提升了功率密度,可以提升膜电极性能从而降低成本。

27.(2)本发明的膜电极在大电流密度下耗氢与氧量成有效的梯度分布使得流道内呈现规律的气压压差,在大电流密度高湿度的环境下有更好的排水能力,提高传质极化;传质极化方面在催化层上做了梯度设计,降低了对双极板流道的设计要求。

28.(3)本发明的制备方法只是单个方向大间距的喷涂简化了喷涂的方案提高涂覆效率,工艺简单适用于批量化涂覆生产。

附图说明

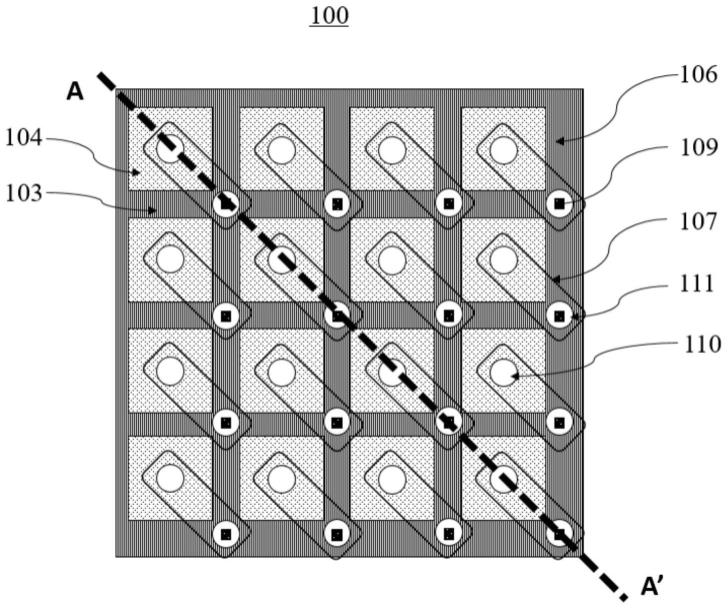

29.图1为膜电极中催化层的俯视结构图。

30.图2为膜电极中催化层的结构正视图。

31.图3为膜电极中催化层的厚度变化结构图;其中,h1为正弦波的波峰厚度,h2为正弦波的波谷厚度,l为波峰与波谷的间距。

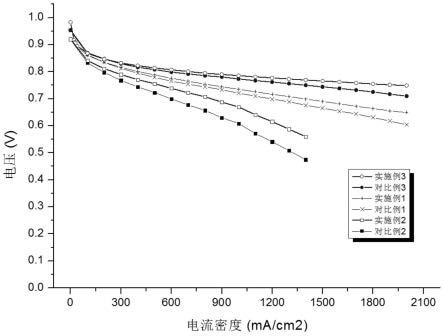

32.图4为实施例和对比例制备的膜电极装配成电池后的iv曲线测试图。

具体实施方式

33.实施例1

34.一种具有梯度结构催化层的燃料电池用膜电极结构描述。

35.参照图1-图3,一种具有梯度结构催化层的燃料电池用膜电极,包括质子交换膜及位于质子交换膜两侧的阴极与阳极催化层,组装成燃料电池时,所述燃料电池用膜电极的长度方向为氢气和空气的流动方向,所述阴极与阳极催化层的厚度沿燃料电池用膜电极的长度方向成周期性变化。

36.所述周期性变化为正弦波变化;正弦波的波峰厚度h1为20-30μm,正弦波的波谷厚度h2为10-18μm,波峰与波谷的间距1为3-19cm。

37.燃料电池用膜电极结构还包括位于阴极与阳极催化层外侧的气体扩散层。气体扩散层让反应气体顺利地通过,并且为反应活性层输送相应的反应所需要的气体,具有透气憎水性。

38.实施例2

39.称取铂碳催化剂(铂担量50%,品牌tkk,型号tec10e40e)200mg放于50ml烧杯a中,加去离子水10g完全润湿催化剂,称取质量浓度5%的nafion溶液(全氟磺酸型聚合物溶液,品牌杜邦,型号d520)400mg和正丙醇70g于烧杯b中,将烧杯b至于恒温超声器中恒温超声5min分散均匀,然后将烧杯b中的溶液转移进烧杯a,再用7g去离子水洗涤烧杯b,将洗涤的去离子水再转移进烧杯a中,将溶液固含量调整到0.05%。最后将烧杯a至于恒温超声器中恒温超声30min,然后用ika t25设备在高速5000转/min和氮气氛围下剪切40min,再真空剪切5min得到混合均匀的阴阳极催化层浆料。

40.然后用超声喷涂设备将上述分散均匀的阴阳极催化层浆料分别均匀地喷涂在质子交换膜m765.08两侧形成阴阳极催化层。质子交换膜平铺于75℃的真空平台,喷嘴距离质子膜20mm,采用1.2和0.5ml/min的流量喷涂到质子膜两侧形成长边直径20mm的椭圆斑块,喷嘴以80mm/min的速度在于双极板气体流动垂直方向单轨迹移动,往复移动间距19.8mm。通过催化层浆料铂含量计算控制催化层铂载量,通过称重验证催化层中铂载量。其中阳极铂的载量为0.04mg/cm2,阴极铂的载量为0.2mg/cm2。波峰厚度20μm,波谷厚度10μm,波峰波

谷间距3cm。

41.最后采用热压机将两侧贴有扩散层的膜电极放入平行度3丝的压板之间100℃热压240s,然后取出自然冷却即可。

42.实施例3

43.称取铂碳催化剂(铂担量50%,品牌tkk,型号tec10e60tpm)1g放于50ml烧杯a中,加去离子水10g完全润湿催化剂,称取质量浓度5%的nafion溶液(品牌杜邦,型号d520)20g和正丙醇6g于烧杯b中,将烧杯b至于恒温超声器中恒温超声5min分散均匀,然后将烧杯b中的溶液转移进烧杯a,再用30g去离子水洗涤烧杯b,将洗涤的去离子水再转移进烧杯a中,将溶液固含量调整到5%。最后将烧杯a至于恒温超声器中恒温超声30min,然后用ika t25设备在高速15000转/min和氮气氛围下剪切40min,再真空剪切5min得到混合均匀的阴阳极催化层浆料。

44.然后用超声喷涂设备将上述分散均匀的阴阳极催化层浆料分别均匀地喷涂在质子交换膜m788.12两侧形成阴阳极催化层。质子交换膜平铺于90℃的真空平台,喷嘴距离质子膜50mm,采用7.2和1.2ml/min的流量喷涂到质子膜上形成长边直径45mm的椭圆斑块,喷嘴以500mm/min的速度在于双极板气体流动垂直方向单轨迹移动,往复移动间距38.3mm。通过催化层浆料铂含量计算控制催化层铂载量,通过称重验证催化层中铂载量。其中阳极铂的载量为0.05mg/cm2,阴极铂的载量为0.35mg/cm2。波峰厚度30μm,波谷厚度18μm,波峰波谷间距19cm。

45.最后采用热压机将两侧贴有扩散层的膜电极放入平行度3丝的压板之间150℃热压30s,然后取出自然冷却即可。

46.实施例4

47.称取铂碳催化剂(铂担量50%,品牌tkk,型号tec10e50e)0.5g放于50ml烧杯a中,加去离子水10g完全润湿催化剂,称取质量浓度5%的nafion溶液(品牌杜邦,型号d520)5g和正丙醇15g于烧杯b中,将烧杯b至于恒温超声器中恒温超声5min分散均匀,然后将烧杯b中的溶液转移进烧杯a,再用10g去离子水洗涤烧杯b,将洗涤的去离子水再转移进烧杯a中,将溶液固含量调整到2.5%。最后将烧杯a至于恒温超声器中恒温超声30min,然后用ika t25设备在高速10000转/min和氮气氛围下剪切40min,再真空剪切5min得到混合均匀的阴阳极催化层浆料。

48.然后用超声喷涂设备将上述分散均匀的阴阳极催化层浆料分别均匀地喷涂在质子交换膜m765.08两侧形成阴阳极催化层。质子交换膜平铺于80℃的真空平台,喷嘴距离质子膜35mm,采用3.6和1ml/min的流量喷涂到质子膜上形成长边直径37mm的椭圆斑块,喷嘴以200mm/min的速度在于双极板气体流动垂直方向单轨迹移动,往复移动间距34mm。通过催化层浆料铂含量计算控制催化层铂载量,通过称重验证催化层中铂载量。其中阳极铂的载量为0.05mg/cm2,阴极铂的载量为0.3mg/cm2。波峰厚度27μm,波谷厚度14μm,波峰波谷间距17cm。

49.最后采用热压机将两侧贴有扩散层的膜电极放入平行度3丝的压板之间120℃热压130s,然后取出自然冷却即可。

50.对比例1

51.称取铂碳催化剂(铂担量50%,品牌tkk,型号tec10e40e)200mg放于50ml烧杯a中,

加去离子水10g完全润湿催化剂,称取质量浓度5%的nafion溶液(品牌杜邦,型号d520)400mg和正丙醇70g于烧杯b中,将烧杯b至于恒温超声器中恒温超声5min分散均匀,然后将烧杯b中的溶液转移进烧杯a,再用7g去离子水洗涤烧杯b,将洗涤的去离子水再转移进烧杯a中,将溶液固含量调整到0.05%。最后将烧杯a至于恒温超声器中恒温超声30min,然后用ika t25设备在高速5000转/min和氮气氛围下剪切40min,再真空剪切5min得到混合均匀的阴阳极催化层浆料。

52.然后用超声喷涂设备将上述分散均匀的阴阳极催化层浆料分别均匀地喷涂在质子交换膜m765.08两侧形成阴阳极催化层。质子交换膜平铺于75℃的真空平台,喷嘴距离质子膜20mm,采用1.2和0.5ml/min的流量喷涂到质子膜两侧形成长边直径20mm的椭圆斑块,喷嘴以80mm/min的速度在x轴和与x轴垂直的y轴两个方向往复喷涂,往复移动间距6mm。通过催化层浆料铂含量计算控制催化层铂载量,通过称重验证催化层中铂载量。其中阳极铂的载量为0.04mg/cm2,阴极铂的载量为0.2mg/cm2。测量后催化层厚度均匀无明显差,催化层厚15μm。

53.最后采用热压机将两侧贴有扩散层的膜电极放入平行度3丝的压板之间100℃热压240s,然后取出自然冷却即可。

54.对比例2

55.称取铂碳催化剂(铂担量50%,品牌tkk,型号tec10e60tpm)1g放于50ml烧杯a中,加去离子水10g完全润湿催化剂,称取质量浓度5%的nafion溶液(品牌杜邦,型号d520)20g和正丙醇6g于烧杯b中,将烧杯b至于恒温超声器中恒温超声5min分散均匀,然后将烧杯b中的溶液转移进烧杯a,再用30g去离子水洗涤烧杯b,将洗涤的去离子水再转移进烧杯a将固含量调整到5%。最后将烧杯a至于恒温超声器中恒温超声30min,然后用ika t25设备在高速15000转/min和氮气氛围下剪切40min,再真空剪切5min得到混合均匀的阴阳极催化层浆料。

56.然后用超声喷涂设备将上述分散均匀的阴阳极催化层浆料分别均匀地喷涂在质子交换膜m788.12两侧形成阴阳极催化层。质子交换膜平铺于90℃的真空平台,喷嘴距离质子膜50mm,采用7.2ml/min和1.2ml/min的流量喷涂到质子膜上形成长边直径45mm的椭圆斑块,喷嘴以500mm/min的速度在x轴和与x轴垂直的y轴两个方向往复喷涂,往复移动间距15mm。通过催化层浆料铂含量计算控制催化层铂载量,通过称重验证催化层中铂载量。其中阳极铂的载量为0.05mg/cm2,阴极铂的载量为0.35mg/cm2。测量后催化层厚度均匀无明显差,催化层厚24μm。

57.最后采用热压机将两侧贴有扩散层的膜电极放入平行度3丝的压板之间150℃热压30s,然后取出自然冷却即可。

58.对比例3

59.称取铂碳催化剂(铂担量50%,品牌tkk,型号tec10e50e)0.5g放于50ml烧杯a中,加去离子水10g完全润湿催化剂,称取质量浓度5%的nafion溶液(品牌杜邦,型号d520)5g和正丙醇15g于烧杯b中,将烧杯b至于恒温超声器中恒温超声5min分散均匀,然后将烧杯b中的溶液转移进烧杯a,再用10g去离子水洗涤烧杯b,将洗涤的去离子水再转移进烧杯a将固含量调整到2.5%。最后将烧杯a至于恒温超声器中恒温超声30min,然后用ika t25设备在高速10000转/min和氮气氛围下剪切40min,再真空剪切5min得到混合均匀的阴阳极催化

层浆料。

60.然后用超声喷涂设备将上述分散均匀的阴阳极催化层浆料分别均匀地喷涂在质子交换膜m765.08两侧形成阴阳极催化层。质子交换膜平铺于80℃的真空平台,喷嘴距离质子膜35mm,采用3.6和1ml/min的流量喷涂到质子膜上形成长边直径37mm的椭圆斑块,喷嘴以200mm/min的速度在x轴和与x轴垂直的y轴两个方向往复喷涂,往复移动间距13mm通过催化层浆料铂含量计算控制催化层铂载量,通过称重验证催化层中铂载量。其中阳极铂的载量为0.05mg/cm2,阴极铂的载量为0.3mg/cm2。测量后催化层厚度均匀无明显差,催化层厚20μm。

61.最后采用热压机将两侧贴有扩散层的膜电极放入平行度3丝的压板之间120℃热压130s,然后取出自然冷却即可。

62.将实施例2-4和对比例1-3制备的燃料电池膜电极以《gb-t20042.5-2009质子交换膜燃料电池》第5部分为标准装配成燃料电池25cm2单电池,在国标测试条件下进行iv曲线测试。测试结果如图4所示,三项实施例与对比例从测试结果图上可以看到不同参数做出来的膜电极性能有所区别;但是实施例采用催化层厚度设计成正弦波趋势变化与对应的催化层为做结构设计的对比例进行比较性能有明显的提升尤其是在极化曲线的传质区域,提升较为明显。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。