1.本发明涉及工业自动化控制用减压阀的技术领域,更具体涉及一种复合降压式氢能源减压阀。

背景技术:

2.当前全球最主要的能源是以石油、煤、天然气为主的化石能源,这些化石能源具有不可再生性、污染大、能源转换效率较低、燃烧产生温室气体等特点。目前世界各国的能源需求不断增大,而化石能源储量不断减少,因此,在未来的工业社会发展中采用清洁高效的新能源成为进一步的需求,氢气就是新能源的一种。

3.高压氢气具有较强的腐蚀性以及高压减压时温度变化状态较大,均可能导致高压氢气减压阀产生氢蚀、氢脆、疲劳损伤等。长期处于该状态下,可能引起高压氢气减压阀的损坏,造成事故的发生。因此对于氢能源减压阀的降压尤为重要。

4.目前常规的氢能源减压阀由过滤器、减压阀、低压传感器、卸荷阀、手动截止阀、单向阀等诸多零散功能部件组成,结构复杂,入口流速快,降压效果有待提高,对氢能源减压阀损伤大。另外,现有的氢能源减压阀,在使用过程中,动态稳定调节能力也有待提高。

技术实现要素:

5.为了解决上述问题,本发明提供了一种整体结构简化的复合降压式氢能源减压阀,可增加流阻、控制流速,降低压力,介质出口处压力恒定,稳压效果好。

6.根据本发明的一个方面,提供了一种复合降压式氢能源减压阀,其包括阀体,阀体具有介质入口和介质出口,介质入口处设有针型阀芯;

7.针型阀芯为柱状结构、且外周表面设有若干条沿轴向设置的楔形节流道缺口,针型阀芯内具有轴向设置的对冲流道一,对冲流道一通过侧流道与楔形节流道缺口连通;

8.阀体内设有与对冲流道一连通的对冲流道二,阀体内设有导向筒,导向筒内具有沿轴向设置的推杆过孔,推杆过孔内安装有可沿推杆过孔做上下往复运动的推杆,推杆的表面设有自下端向上延伸的楔形缺口,导向筒的下方设有截流件,推杆下移后推动截流件、截流件与导向筒下端形成间隙,截流件与阀体内壁之间设有间隙,截流件与对冲流道二之间设有下弹簧;

9.推杆下移、下弹簧压缩后,介质入口、楔形节流道缺口、侧流道、对冲流道一、对冲流道二、截流件与阀体之间的间隙、导向筒与截流件之间的间隙、推杆的楔形缺口与导向筒之间的间隙、介质出口形成介质流道。

10.由此,若干条楔形节流道缺口可以将从介质入口进入的一股介质分为若干股,然后若干股介质进入对冲流道一中,分散介质能量的同时改变介质流动方向,达到增加流阻、控制流速,从而达到降低压力的目的;将介质分流至各个小的楔形节流道缺口处,可起到过滤介质的作用。

11.在一些实施方式中,推杆上套设有活塞,阀体内设有上弹簧,上弹簧的底部与活塞

表面抵触,阀体设有恒压气体入口,恒压气体入口与上弹簧安装位相连通。由此,恒压气体入口与介质入口的压力对比,得出恒压压力值,该特殊结构,通入一定压力气体,使介质出口的气体压力恒定,提高稳压效果,实现自动化调节减压阀;若介质出口压力大于恒定压力,恒压气体驱动推杆向上移动,下弹簧释放、截流件与推杆端面抵触,截流件与导向筒的下端面抵触,切断介质入口气体流向,使阀后压力降低;若介质出口压力小于恒定压力,推杆向下移动,下弹簧被压缩,推杆驱动截流件向下移动,截流件与导向筒下端之间形成间隙,推杆的楔形缺口与导向筒之间形成供介质流通的间隙,介质入口、楔形节流道缺口、侧流道、对冲流道一、对冲流道二、截流件外壁与阀体之间的间隙、导向筒与截流件端面之间的间隙、推杆的楔形缺口与导向筒之间的间隙、介质出口形成介质流道,介质流道打开,介质出口压力增加。

12.在一些实施方式中,阀体内设有弹簧端盖,上弹簧的顶部与弹簧端盖抵触,阀体设有调节螺母,调节螺母作用于弹簧端盖。由此,通过调节螺母,可改变上弹簧和下弹簧的初始压缩量,进而影响推杆移动所需值,改变介质出口压力恒定值。

13.在一些实施方式中,弹簧端盖设有台阶孔,台阶孔内设有弹性件,调节螺母的下端面与弹性件抵触。由此,通过弹性件使调节螺母与弹簧端盖形成弹性连接,在阀体内起到微调的作用。

14.在一些实施方式中,楔形节流道缺口为连续折弯的通道,且通道的宽度逐渐变宽。由此,楔形节流道缺口采用连续折弯的通道,这样每一个折弯处就形成一级减压结构,可改变介质流向、增加流阻,每一级减压结构都分担了总压降,大大降低了高压差介质对减压阀的损伤,且楔形节流道缺口可允许介质中小颗粒流过,不会堵塞。

15.在一些实施方式中,针型阀芯的外周表面均匀分布有六条楔形节流道缺口。由此,介质可分为六股进入对冲流道中。

16.在一些实施方式中,侧流道设有两处且相对于对冲流道一呈左右对称分布,侧流道的入口所在外径尺寸略小于楔形节流道缺口的槽底所在外径尺寸。由此,介质流出楔形节流道缺口后,经对称设置的侧流道到达针型阀芯内部的对冲流道一进行对冲,介质能量进一步小高,使得介质压力进一步降低;楔形节流道缺口的起始处宽度尺寸小,可起到过滤介质的作用。

17.在一些实施方式中,针型阀芯的顶部为锥形面。由此,锥形面的针型阀芯可以将一股介质刺破分散至针型阀芯的四周,起到初步降压的作用。

18.在一些实施方式中,阀体包括上阀体和下阀体,上阀体和下阀体通过凹凸面对拼组成,上阀体和下阀体之间设有密封圈,针型阀芯位于下阀体内,针型阀芯与上阀体之间设有密封圈,对冲流道二设于上阀体,对冲流道一和对冲流道二上下对齐。由此,针型阀芯的安装简单,上阀体和下阀体可快速装配,且密封效果好。

19.在一些实施方式中,截流件的上端面嵌入有一圈弹性体,导向筒的下端面设有凸出的环形锥体部,推杆上移时,环形锥体部与弹性体抵触、介质流道关闭。由此,在介质流道关闭时,利用弹性体与导向筒下端凸出的环形锥体部挤压,有利于提高介质流道关闭时的密封性。

20.与现有技术相比,本发明的有益效果是:本发明提供了一种结构简单、运作原理简单的复合降压式氢能源减压阀,依靠针型阀芯上的六条楔形节流道缺口将一股介质分为六

股,通过楔形节流道缺口的连续折弯通道,改变介质流向、增加流阻,这种逐级减压结果分担总压降,大大降低了高压差介质对减压阀的损伤,达到降压效果,介质从两侧的侧通道进入针型阀芯内的对冲流道一先进行对冲,介质能量进一步消耗,使得介质压力进一步降低;通过在阀体上部的通入恒压气体,恒压气体入口与介质入口的压力对比得出恒压压力值,利用该结构驱动推杆进而控制介质流动,实现了减压阀的自动化调节,使介质出口的气体压力恒定,提高稳压效果。

附图说明

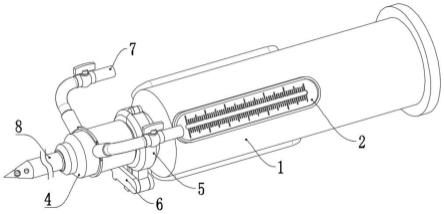

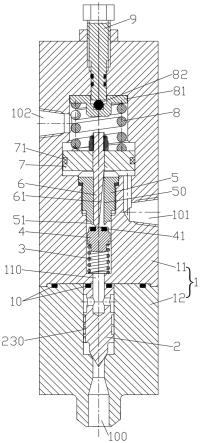

21.图1是本发明一种复合降压式氢能源减压阀的一实施方式的结构示意图,该图中复合降压式氢能源减压阀的介质流道处于关闭状态;

22.图2是复合降压式氢能源减压阀的介质流道处于打开状态的示意图;

23.图3是针型阀芯的立体结构示意图;

24.图4是针型阀芯的内部结构示意图;

25.图5是推杆的结构示意图,其中5a是推杆的主视图,5b是推杆的内部结构示意图;

26.图6是截流件的结构示意图,其中6a是截流件的主视图,6b是截流件的内部结构示意图;

27.图7是导向筒的结构示意图,其中7a是导向筒的主视图,7b是导向筒的内部结构示意图。

具体实施方式

28.下面结合具体实施方式对本发明作进一步的说明。

29.如图1和2所示,本发明所述一实施方式的一种复合降压式氢能源减压阀,包括阀体1,阀体1具有介质入口100和介质出口101,介质入口100处设有针型阀芯2。

30.如图3和4所示,针型阀芯2为柱状结构,针型阀芯2按照外形尺寸分为五段,由下至上依次称为第一段21、第二段22、第三段23、第四段24和第五段25。第一段21为针型阀芯2的下顶部,采用锥形面结构,且锥形面结构与阀体1之间有间隙可供介质通过,该锥形面结构可以将一股介质刺破分散至针型阀芯2的四周,起到初步降压的作用。第三段23的外径大于第二段22的外径,在第三段23的外周表面,通过线切割加工出若干条沿轴向设置的楔形节流道缺口230。本实施例中,楔形节流道缺口230有六条,在实际应用中,楔形节流道缺口230的数量可根据实际需要增加或者减少。当介质分流至各个小的楔形节流道缺口230处,楔形节流道缺口230可起到过滤介质的作用,避免该减压阀堵塞。针型阀芯2内具有轴向设置的对冲流道一242,对冲流道一242通过侧流道241与楔形节流道缺口230连通,对冲流道一242位于针型阀芯2的第四段24和第五段25内,侧流道241开设于第四段24上。

31.阀体1内具有对冲流道二110,对冲流道二110与对冲流道一242相连通。阀体1内,在对冲流道二110的上方放置有下弹簧3,下弹簧3上设有截流件4,截流件4与阀体1内壁之间有可供介质流体通过的间隙,截流件4的上方有导向筒5,导向筒5通过螺纹安装于阀体1内。导向筒5的中心具有沿轴向设置的推杆过孔50,推杆过孔50内安装有可沿推杆过孔50做上下往复运动的推杆6。如图5所示,推杆6的表面具有自下端向上延伸的楔形缺口61,推杆6的楔形缺口61上方具有一段可与推杆过孔50相贴合的闭合段62。推杆6下移后,推动截流件

4,截流件4与导向筒5下端形成间隙,以便介质流体通过。

32.当推杆6下移、下弹簧3被压缩后,介质入口100、楔形节流道缺口230、侧流道241、对冲流道一242、对冲流道二110、截流件4与阀体1之间的间隙、导向筒5与截流件4之间的间隙、推杆6的楔形缺口61与导向筒5之间的间隙、介质出口101形成介质流道。

33.当推杆6上移、下弹簧3释放,截流件4随着推杆6上移,截流件4与导向筒5的下端面抵触,切断介质入口气体流向,使介质流道关闭,切断介质的流动,使阀后压力降低。

34.本发明提出的针型阀芯2结构新颖,通过若干条楔形节流道缺口230可以将从介质入口100进入的一股介质分为若干股,然后若干股介质进入对冲流道一242中,分散介质能量的同时改变介质流动方向,达到增加流阻、控制流速,从而达到降低压力的目的。

35.如图3所示,针型阀芯2的楔形节流道缺口230为连续折弯的通道,折弯采用90度折弯,且通道的宽度逐渐变宽。这样,每一个折弯处就形成一级减压结构,可改变介质流向、增加流阻,每一级减压结构都分担了总压降,大大降低了高压差介质对减压阀的损伤,且楔形节流道缺口230的起始处宽度尺寸小,起到过滤介质的作用,不会堵塞介质流道。

36.如图4所示,针型阀芯2的侧流道241有两处,且这两处侧流道241相对于对冲流道一242呈左右对称分布,侧流道241的入口所在外径尺寸(即第四段24的外径)略小于楔形节流道缺口230的槽底所在外径尺寸。这样,介质流出楔形节流道缺口230后,顺利到达侧流道241的入口,经对称设置的侧流道241到达针型阀芯2内部的对冲流道一242进行对冲,介质能量进一步小高,使得介质压力进一步降低。

37.在推杆6的闭合段62上方安装有活塞7,活塞7位于阀体1内,且活塞7设有一圈密封圈71,使活塞7与阀体1内壁密封。阀体1内放置有上弹簧8,上弹簧8的底部与活塞7表面抵触,阀体1的侧壁开设有恒压气体入口102,恒压气体入口102与上弹簧8安装位相连通。

38.恒压气体入口102与介质入口100的压力对比,得出恒压压力值,该特殊结构,通入一定压力气体,使介质出口101的气体压力恒定,实现自动化调节减压阀,提高稳压效果。如图1所示,若介质出口101压力大于恒定压力,恒压气体驱动推杆6向上移动,下弹簧3释放,截流件4随推杆6向上移动,截流件4与导向筒5的下端面抵触,截流件4与导向筒5端面之间的没有供介质通过的间隙,切断了介质入口100气体流向,介质流道关闭,使阀后压力降低。如图2所示,若介质出口101压力小于恒定压力,介质入口100压力驱动推杆6向下移动、下弹簧3被压缩,推杆6驱动截流件4向下移动,截流件4与导向筒5分离,截流件4与导向筒5下端之间形成供介质流通的间隙,推杆6的楔形缺口61与导向筒5之间形成供介质流通的间隙,因此,介质入口100、楔形节流道缺口230、侧流道241、对冲流道一242、对冲流道二110、截流件4外壁与阀体1之间的间隙、导向筒5与截流件4端面之间的间隙、推杆6的楔形缺口61与导向筒5之间的间隙、介质出口101形成介质流道,介质流道打开,介质出口101压力增加。

39.如图1所示,阀体1内,上弹簧8的顶部放置有一个弹簧端盖81,上弹簧8与弹簧端盖81抵触,阀体1的顶部安装有调节螺母9,调节螺母9作用于弹簧端盖81。具体的,弹簧端盖81上具有台阶孔82,台阶孔82为盲孔,台阶孔82内放置有一个弹性件82,弹性件82为球状结构,调节螺母9的下端面与弹性件82抵触。通过调节螺母9,可改变上弹簧8和下弹簧3的初始压缩量,进而影响推杆6移动所需值,改变介质出口101压力恒定值。通过弹性件82使调节螺母9与弹簧端盖81形成弹性连接,在阀体1内起到微调的作用。

40.本实施例中,阀体1采用分体式结构,阀体1包括上阀体11和下阀体12,上阀体11和

下阀体12通过凹凸面对拼组成用螺丝(图未示出)安装,上阀体11和下阀体12之间安装有密封圈10。针型阀芯2放置于下阀体12内,针型阀芯2与上阀体11之间安装有密封圈10。对冲流道二110设置于上阀体11,对冲流道一242和对冲流道二110上下对齐。针型阀芯2的安装简单,上阀体11和下阀体12可快速装配,且密封效果好。

41.如图1和6所示,在截流件4的上端面开设有一圈凹槽40,凹槽40内嵌入有一圈弹性体41。如图7所示,导向筒5的下端面具有凸出的环形锥体部51,推杆过孔50是贯穿整个导向筒5的,所以,环形锥体部51的中心可供推杆6通过。在推杆6上移时,环形锥体部51与弹性体41抵触介质流道闭合。在介质流道关闭时,利用弹性体41与导向筒5下端凸出的环形锥体部51挤压,有利于提高介质流道关闭时的密封性。

42.本发明提供的复合降压式氢能源减压阀,零部件少,结构简单,运作原理简单。依靠针型阀芯2上的六条楔形节流道缺口230将一股介质分为六股,通过楔形节流道缺口230的连续折弯通道,改变介质流向、增加流阻,这种逐级减压结果分担总压降,大大降低了高压差介质对减压阀的损伤,达到降压效果,介质从两侧的侧通道进入针型阀芯2内的对冲流道一242先进行对冲,介质能量进一步消耗,使得介质压力进一步降低。通过在阀体1上部的通入恒压气体,恒压气体入口102与介质入口100的压力对比得出恒压压力值,利用该结构驱动推杆6进而控制介质流动,实现了减压阀的自动化调节,使介质出口101的气体压力恒定,提高稳压效果。

43.以上所述的仅是本发明的一些实施方式,应当指出,对于本领域的普通技术人员来说,在不脱离本发明的创造构思的前提下,还可以做出其它变形和改进,这些都属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。