1.本发明涉及巨量转移技术领域,尤其涉及一种分区域柔性拉伸膜及其制备方法和应用。

背景技术:

2.micro-led技术,即led微缩化和矩阵化技术,指的是在一个芯片上集成高密度微小尺寸的led阵列,如led显示屏每一个像素可定址、单独驱动点亮,可看成是户外led显示屏的微缩版,将像素点距离从毫米级降低至微米级。

3.micro-led芯片通常在制作完成之后,需要将大量(几万至几千万)的micro-led芯片转移到驱动电路板上形成led阵列。目前主要的巨量转移分为几个类别:(1)精准抓取转移(fine pick/place);(2)选择性释放(selective release):不经过拾取环节,直接从原有衬底上将led进行转移,主要技术有图案化激光:使用准分子激光,照射在生长界面上的氮化镓薄片上稀疏分散的模具大小区域,再通过紫外线曝光产生镓金属和氮气,做到平行转移至衬底,实现精准的光学阵列;(3)自组装(self-assembly),主要使用流体力技术:利用刷桶在衬底上滚动,使得led置于液体悬浮液中,通过流体力,使led落入衬底上的对应井中;(4)转印(roll printing),通过印刷的方式进行转移,将薄膜晶体管(tft)元件拾起并放置在所需的基板上,再将led元件拾起并放置在放有tft元件的基板上,从而完成结合了两大元素的有源矩阵型micro-led面板。

4.以上巨量转移方法对技术水平要求很高,工艺和操作比较复杂,因此尚未得到广泛应用,为此人们提出一种更为简便的新型巨量转移方法,即采用柔性承载膜粘结芯片进行巨量转移,此转移法先对粘结有芯片的柔性承载膜进行拉伸扩张来提高芯片间距,然后再将芯片转移到基板上,从而实现micro-led的巨量转移和精准放置。中国专利cn112071798a公开了一种转移膜及其在micro-led巨量转移中应用,转移膜包括基材和设于基材两侧的亚克力胶层和减粘胶层,亚克力胶层和减粘胶层的表面还分别覆盖离型膜层,减粘胶层的材料为uv减粘胶,但是由于转移膜(柔性承载膜)的厚度与性能难以达到绝对均匀,进行拉伸扩张的过程中,各位置变形程度无法保持一致,将出现应力和形变分布不均匀的问题,使得所有芯片难以保证等间距放大,这成为了该新型巨量转移方法在实际应用中的一个最大难题。

技术实现要素:

5.针对背景技术提出的问题,本发明的目的在于提出一种分区域柔性拉伸膜,在拉伸扩张过程中,分区域柔性拉伸膜各位置的变形程度能够保持一致,不会出现应力和形变分布不均匀的问题,能够使得芯片间距均匀,解决了现有柔性承载膜在拉伸扩张过程中出现应力和形变分布不均匀的缺陷。

6.本发明的另一目的在于提出一种分区域柔性拉伸膜的制备方法,制备工艺简单,操作难度低。

7.为达此目的,本发明采用以下技术方案:

8.一种分区域柔性拉伸膜,由上至下依次包括保护膜层、临时键合胶层和可拉伸衬底层,所述可拉伸衬底层的内部嵌有线性弹性变形体,所述线性弹性变形体由多个高分子弹性柱构成,多个所述高分子弹性柱的排布结构为横向线型排布、纵向线型排布和网格状排布中的任意一种;

9.所述高分子弹性柱的原料为高分子弹性材料;

10.所述可拉伸衬底层和所述线性弹性变形体的材料属性满足以下关系式:

11.e2πd2=(4~400)e1lt;

12.以上关系式中,e2为线性弹性变形体的弹性模量、d为高分子弹性柱的直径、e1为可拉伸衬底层的弹性模量、l为相邻两个高分子弹性柱的原始宽度、t为分区域柔性拉伸膜的原始厚度、π的值取3.1416。

13.进一步的,所述可拉伸衬底层的原料由热塑性聚氨酯和聚烯烃弹性体组成,所述可拉伸衬底层和所述线性弹性变形体的所使用的原料总和中,所述热塑性聚氨酯、所述聚烯烃弹性体和所述高分子弹性材料的质量比为(2~3):(0.5~1):(0.5~0.8)。

14.进一步的,所述高分子弹性材料选自丁苯橡胶、丁基橡胶、硅橡胶和聚二甲基硅氧烷中的任意一种或多种的组合。

15.进一步的,按质量百分数,所述临时键合胶层的原料包括树脂30~50份、溶剂50~70份、增粘剂9~11份、流平剂0.06~0.08份和抗氧剂0.02~1份。

16.进一步的,所述临时键合胶层中树脂的热分解温度≥320℃。

17.进一步的,所述临时键合胶层中的树脂为聚烃基丙烯酸酯和/或二胺化合物与脂肪醛进行缩聚反应而成的网状聚合物,或者为合成树脂。

18.进一步的,所述保护膜层1的厚度为100μm~150μm;

19.所述临时键合胶层2的厚度为200μm~350μm;

20.所述可拉伸衬底层3的厚度为300μm~400μm。

21.进一步的,所述分区域柔性拉伸膜在阵列化扩张中应用。

22.进一步的,所述分区域柔性拉伸膜在micro-led的巨量转移中应用。

23.一种分区域柔性拉伸膜的制备方法,用于制备上述的分区域柔性拉伸膜,包括如下步骤:

24.(1)在模具内浇筑高分子弹性材料,高分子弹性材料固化之后,得到具有与模具结构相对应的线性弹性变形体,模具具有横向线型排布结构、纵向线型排布结构和网格状排布结构中的任意一种;

25.(2)将热塑性聚氨酯和聚烯烃弹性体混合,制得衬底混合乳液;将线性弹性变形体从模具中脱离后,在线性弹性变形体表面旋涂混合乳液,固化后,形成可拉伸衬底层;

26.(3)在可拉伸衬底层的表面旋涂临时键合胶溶液,固化后形成临时键合胶层;

27.(4)将保护膜与临时键合胶层粘结,在临时键合胶层的表面形成保护膜层,并对保护膜层施加压力,得到分区域柔性拉伸膜。

28.上述技术方案具有以下有益效果:本技术方案提供一种分区域柔性拉伸膜,分区域柔性拉伸膜具有三层结构,由上至下依次包括保护膜层、临时键合胶层、可拉伸衬底层,可拉伸衬底层的内部嵌入网格排布的线性弹性变形体,因此柔性膜的拉伸变形更加均匀。

由于线性弹性变形体的原料为高分子弹性材料,高分子弹性材料在拉伸过程中发生均匀的弹性变形,高分子弹性材料在其弹性范围内(即应力低于屈服强度时)遵循胡克定律,固体材料受力后,应力与应变(单位变形量)成线性关系,由胡克定律:σ=eε(固体中的应力σ与应变ε成正比,式中e为常数),在施加拉力值一定的情况下,其变形量是固定的,因此嵌入线性弹性变形体的分区域柔性拉伸膜的变形更加均匀,使得所有芯片等间距放大,可以更为精确地转移芯片,提高芯片的转移效率,可以广泛应用于micro-led的巨量转移中,从而解决了现有柔性承载膜在拉伸扩张过程中出现应力和形变分布不均匀的缺陷。

附图说明

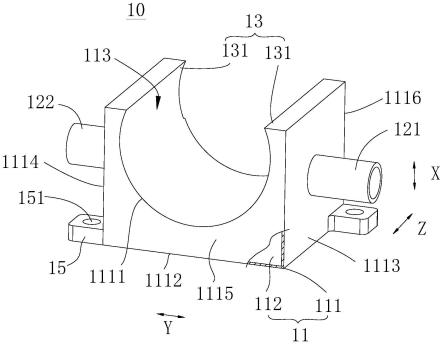

29.图1为本发明一个实施例的分区域柔性拉伸膜的结构示意图;

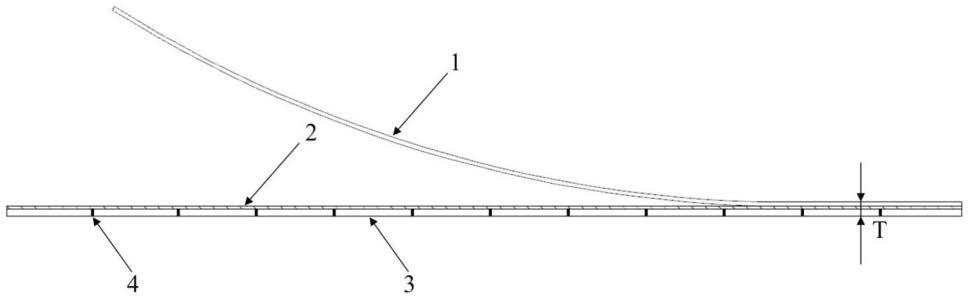

30.图2为未拉伸的网格状的分区域柔性拉伸膜;

31.图3为本发明一个实施例中高分子弹性柱的结构示意图;

32.图4为横向拉伸后的分区域柔性拉伸膜;

33.图5为横向和纵向拉伸后的分区域柔性拉伸膜;

34.其中,保护膜层1、临时键合胶层2、可拉伸衬底层3、线性弹性变形体4、micro-led芯片5,图1中t为分区域柔性拉伸膜的原始厚度,图2中的l为单个网络原始宽度,图3中d为高分子弹性柱的直径。

具体实施方式

35.下面结合附图及具体实施方式进一步说明本发明的技术方案。

36.一种分区域柔性拉伸膜,由上至下依次包括保护膜层1、临时键合胶层2和可拉伸衬底层3,所述可拉伸衬底层3的内部嵌有线性弹性变形体4,所述线性弹性变形体4由多个高分子弹性柱构成,多个所述高分子弹性柱的排布结构为横向线型排布、纵向线型排布和网格状排布中的任意一种;

37.所述高分子弹性柱的原料为高分子弹性材料;

38.所述可拉伸衬底层3和所述线性弹性变形体4的材料属性满足以下关系式:

39.e2πd2=(4~400)e1lt;

40.以上关系式中,e2为线性弹性变形体4的弹性模量、d为高分子弹性柱的直径、e1为可拉伸衬底层3的弹性模量、l为相邻两个高分子弹性柱的原始宽度、t为分区域柔性拉伸膜的原始厚度、π的值取3.1416。

41.由于现有的柔性承载膜的厚度与性能难以达到绝对均匀,进行拉伸扩张的过程中,柔性承载膜的各位置变形程度难以保持一致,将出现应力和形变分布不均匀的问题,使得所有芯片难以保证等间距放大,这成为了巨量转移在实际应用中的一个难题。

42.为了解决上述问题,本技术方案提供一种分区域柔性拉伸膜,分区域柔性拉伸膜具有三层结构,由上至下依次包括保护膜层1、临时键合胶层2、可拉伸衬底层3,可拉伸衬底层3的内部嵌入网格排布的线性弹性变形体4,因此柔性膜的拉伸变形更加均匀。由于线性弹性变形体4的原料为高分子弹性材料,高分子弹性材料在拉伸过程中发生均匀的弹性变形,高分子弹性材料在其弹性范围内(即应力低于屈服强度时)遵循胡克定律,固体材料受力后,应力与应变(单位变形量)成线性关系,由胡克定律:σ=eε(固体中的应力σ与应变ε成

正比,式中e为常数),在施加拉力值一定的情况下,其变形量是固定的,因此嵌入线性弹性变形体4的分区域柔性拉伸膜的变形更加均匀,使得所有芯片等间距放大,可以更为精确地转移芯片,提高芯片的转移效率,可以广泛应用于micro-led的巨量转移中,从而解决了现有柔性承载膜在拉伸扩张过程中出现应力和形变分布不均匀的缺陷。

43.具体的,保护膜层1可以起到保护作用,防止临时键合胶层吸引灰尘颗粒,保持分区域柔性拉伸膜的洁净度,从而保证巨量转移效率,便于保存分区域柔性拉伸膜,临时键合胶层2可以进行芯片的粘结,可拉伸衬底层3可以使柔性膜具有一定的弹性模量,以进行间距调节,由于线性弹性变形体4嵌入可拉伸衬底层3内,且线性弹性变形体4具有横向线型排布结构、纵向线型排布结构和网格状排布结构,通过线性弹性变形体4通过在可拉伸衬底层3上进行网格排布,对芯片进行区域划分,实现分区域的转移修正,对芯片进行等间距调节,极大地提高了芯片的间距调节准确度与可控性。同时,在对芯片进行巨量转移的过程中,分区域柔性拉伸膜内网格排布的线性弹性变形体4有利于芯片与承载基板的目标位置进行对准,以更加精确地调节分区域柔性拉伸膜移动平台的位移,采用本技术方案的分区域柔性拉伸膜进行拉伸扩张的过程中,各位置变形程度保持一致,应力和形变分布均匀,使得所有芯片等间距放大。

44.进一步的说明,可拉伸衬底层3和线性弹性变形体4的材料属性满足以下关系式:e2πd2=(4~400)e1lt,能够保证柔性拉伸膜与线弹性材料之间的弹性模量能达到最佳拉伸效果,可以防止网格排布的线性弹性变形体4的弹性模量过大,在拉伸过程中避免出现膜被拉伸而弹性材料未被拉伸,或者弹性材料被拉伸而膜无法拉伸。

45.具体来说,当分区域柔性拉伸膜用于xy轴单向拉伸时,线性弹性变形体4的排布结构可选横向线型排布或纵向线型排布的方式;当分区域柔性拉伸膜用于xy轴同时或者依次拉伸时,线性弹性变形体4的排布结构可选网格状排布的方式。

46.具体来说,本技术方案中分区域柔性拉伸膜的形状为长方形、正方形、三角形和多边形中的任意一种。

47.优选的,本技术方案中的保护膜层1为聚乙烯薄膜。

48.如图1-5所示,分区域柔性拉伸膜撕去了保护膜层1后在临时键合层2阵列地粘结微小物体micro-led芯片,如图2所示,micro-led芯片被分区域柔性拉伸膜划成均匀的方块区域。进行横向拉伸后的分区域柔性拉伸膜如图4所示,横向拉伸后,分区域柔性拉伸膜上的micro-led芯片之间的间距变大且保持一致,芯片纵向间距保持不变;对图4的分区域柔性拉伸膜进行纵向拉伸,结果如图5所示,拉伸后的纵向间距增大,纵向间距保持一致,经过横向与纵向拉伸,micro-led芯片之间的间距增大,且保持一致。

49.进一步的说明,所述可拉伸衬底层3的原料由热塑性聚氨酯和聚烯烃弹性体组成,所述可拉伸衬底层3和所述线性弹性变形体4的所使用的原料总和中,所述热塑性聚氨酯、所述聚烯烃弹性体和所述高分子弹性材料的质量比为(2~3):(0.5~1):(0.5~0.8)。

50.值得说明的是,可拉伸衬底层3和线性弹性变形体4的所使用的原料总和中,热塑性聚氨酯、聚烯烃弹性体和高分子弹性材料的质量比为(2~3):(0.5~1):(0.5~0.8),三者使用上述的质量比,能让可拉伸衬底层3获得较好的力学性能、拉伸性能、弹性性能、韧性,同时具有较强的抗破坏、抗磨损能力,在可拉伸衬底层3发生变形时残余应力较小。可拉伸衬底层3的原料由热塑性聚氨酯和聚烯烃弹性体组成,这两种聚合物的弹性好、物性佳、

机械强度好,拥有卓越的高张力、高拉力、强韧和耐老化的特性,而且是环保材料,限定热塑性聚氨酯和聚烯烃弹性体的质量比为(2~3):(0.5~1),能够最大地发挥两种材料的优势。

51.进一步的说明,所述高分子弹性材料选自丁苯橡胶、丁基橡胶、硅橡胶和聚二甲基硅氧烷中的任意一种或多种的组合。

52.值得指出的是,丁苯橡胶、丁基橡胶、硅橡胶和聚二甲基硅氧烷这些高分子弹性材料能让可拉伸衬底层3获得较好的力学性能、拉伸性能、弹性性能、韧性,同时具有较强的抗破坏、抗磨损能力,分区域柔性拉伸膜发生变形时残余应力较小,同时,还能获得良好的机械强度,拥有卓越的高张力、高拉力、强韧性和耐老化的特性,而且丁苯橡胶、丁基橡胶、硅橡胶和聚二甲基硅氧烷都是成熟的环保材料。

53.进一步的说明,按质量百分数,所述临时键合胶层2的原料包括树脂30~50份、溶剂50~70份、增粘剂9~11份、流平剂0.06~0.08份和抗氧剂0.02~1份。

54.优选的,临时键合胶层2中所用的溶剂为乙二醇、丙二醇、苯乙烯、全氯乙烯、三氯乙烯、乙烯乙二醇醚和三乙醇胺中的任意一种或多种的组合。

55.优选的,临时键合胶层2中所用的增粘剂为水性增粘乳液、水性增粘树脂、水性增粘粉、增粘松香树脂和改性松香树脂中的任意一种或多种的组合,其中,改性松香树脂选自氢化松香、聚合松香、马来松香、松香甘油酯和氢化松香甘油酯中的任意一种或多种的组合。

56.优选的,临时键合胶层2中所用的流平剂为高沸点的有机溶剂或其混合物,如异佛尔酮、二丙酮醇、聚二甲基硅氧烷和聚甲基苯基硅氧烷中的任意一种或多种的组合。

57.优选的,临时键合胶层2中所用的抗氧剂选自二烷基二硫代磷酸锌、二烷基二硫代氨基甲酸锌、n-苯基-α-萘胺和烷基吩噻嗪中的任意一种或多种的组合种。

58.进一步的说明,所述临时键合胶层2中树脂的热分解温度≥320℃。

59.具体来说,临时键合胶层2选用热分解温度≥320℃的树脂,能够保证分区域柔性拉伸膜在较为极端的工作环境下依然保持较好的粘性,保证能够稳固地粘结物体(芯片),同时,通过选用热分解温度≥320℃的树脂,使得临时键合胶层的分解温度大于320℃,能保证分区域柔性拉伸膜在运用到温度高达230℃的再流焊工艺中。

60.进一步的说明,所述临时键合胶层2中的树脂为聚烃基丙烯酸酯和/或二胺化合物与脂肪醛进行缩聚反应而成的网状聚合物,或者为合成树脂。

61.优选的,本技术方案中的合成树脂为聚酰胺树脂、多聚甲醛和酚醛树脂中的任意一种。

62.进一步的说明,所述保护膜层1的厚度为100μm~150μm;

63.所述临时键合胶层2的厚度为200μm~350μm;

64.所述可拉伸衬底层3的厚度为300μm~400μm。

65.进一步的说明,分区域柔性拉伸膜在阵列化扩张中应用。

66.进一步的说明,分区域柔性拉伸膜在micro-led的巨量转移中应用。

67.值得说明的是,分区域柔性拉伸膜在阵列化扩张和micro-led的巨量转移中应用时,应用方法包括如下步骤:

68.(1)撕除分区域柔性拉伸膜的保护膜层1;

69.(2)将物体转移到分区域柔性拉伸膜的临时键合胶层2上;

70.(3)对分区域柔性拉伸膜进行扩张,同时使用机器视觉系统检测各块状区域内物体间距;

71.(4)当物体间距达到2cm~3cm时,采用移动平台对分区域柔性拉伸膜进行位置调整,将物体对准承载基板的目标位置;

72.(5)从分区域柔性拉伸膜的上方采用激光照射,使物体脱离临时键合胶表面,转移到承载基板的目标位置上。

73.具体来说,当分区域柔性拉伸膜在micro-led的巨量转移中应用时,上述的物体为micro-led芯片。

74.具体的,在上述步骤(3)中,分区域柔性拉伸膜的上方采用激光照射,因为激光聚焦后在聚焦区域产生热量,当温度达到320℃以上时,临时键合胶层2的树脂的发生热分解失去粘性,物体便脱离临时键合胶层2。

75.优选地,步骤(3)在进行扩张前,还包括对分区域柔性拉伸进行预拉伸,通过预拉伸掌握分区域柔性拉伸膜各区域的变形量分布,并筛除存在较大变形误差的分区域柔性拉伸膜,记录预拉伸过程中分区域柔性拉伸膜产生非均匀变形的区域,并在后续扩张过程中,对该区域的拉伸程度进行监测,对该区域的微小物体进行优先转移或最后再转移。

76.优选地,依次对特定区域内间距合格的芯片优先进行转移,转移完部分区域的芯片间距后再扩张分区域柔性拉伸膜,使剩余芯片间距达到合适间距,依次完成所有芯片的转移。通过优先转移合格区域,同时调整间距不合适的区域,检测与扩张可同步进行,提高转移效率,无需先调节分区域柔性拉伸膜所有间距后才转移芯片。

77.一种分区域柔性拉伸膜的制备方法,用于制备上述的分区域柔性拉伸膜,包括如下步骤:

78.(1)在模具内浇筑高分子弹性材料,高分子弹性材料固化之后,得到具有与模具结构相对应的线性弹性变形体,模具具有横向线型排布结构、纵向线型排布结构和网格状排布结构中的任意一种;

79.(2)将热塑性聚氨酯和聚烯烃弹性体混合,制得衬底混合乳液;将线性弹性变形体从模具中脱离后,在线性弹性变形体表面旋涂混合乳液,固化后,形成可拉伸衬底层;

80.(3)在可拉伸衬底层的表面旋涂临时键合胶溶液,固化后形成临时键合胶层;

81.(4)将保护膜与临时键合胶层粘结,在临时键合胶层的表面形成保护膜层,并对保护膜层施加压力,得到分区域柔性拉伸膜。

82.值得说明的是,本技术方案在可拉伸衬底层3的内部嵌入网格状的高分子弹性材料,如果可拉伸衬底层3不嵌入高分子弹性材料,则分区域柔性拉伸膜由于微观上的性能不均匀,就会导致拉伸过程中变形不均,但是嵌入线性弹性变形体4后,线性弹性变形体4和分区域柔性拉伸膜为一体式的结构,由于高分子弹性材料具有比可拉伸衬底层3还要高的强度,而且在弹性范围内变形是线性的,所以高分子弹性材料可以约束可拉伸衬底层3的非均匀变形,使可拉伸衬底层3最后能够均匀地被拉伸,从而使分区域柔性拉伸膜的拉伸变形更加均匀。

83.值得指出的是,若本技术方案分区域柔性拉伸膜中可拉伸衬底层不含高分子弹性材料,会导致拉伸变形不够均匀,难以精确地转移芯片;若将临时键合胶层的原料采用为uv减粘胶,会导致无法粘结芯片,由于uv光照的聚焦性能没有激光好,无法进行精细化地定量

粘结与释放,不适用于微型芯片的巨量转移;若将可拉伸衬底层3原料中的热塑性聚氨酯和聚烯烃弹性体替换为聚甲基丙烯酸甲酯(pmma),由于pmma的冲击强度低,耐热、耐磨及耐划伤性差,无法承受激光聚焦后的温度,综合物理性能差,会导致无法得到合适数值的弹性模量与泊松比。

84.下面结合实施例进一步阐述本发明的技术方案。

85.实施例1

86.一种分区域柔性拉伸膜,由上至下依次包括保护膜层、临时键合胶层、可拉伸衬底层,可拉伸衬底层的内部嵌有线性弹性变形体,线性弹性变形体由多个高分子弹性柱构成,多个高分子弹性柱的排布结构为网格状排布结构,多个高分子弹性柱一体成型;

87.其中,保护膜层为聚乙烯薄膜,厚度为150μm;

88.临时键合胶层的原料由树脂(酚醛树脂40g)、溶剂(丙二醇50g)、增粘剂(松香增粘剂10g)、流平剂(二丙酮醇0.08g)、抗氧剂(二烷基二硫代磷酸锌1g)组成,临时键合胶层的厚度为250μm;

89.可拉伸衬底层的原料由30g的热塑性聚氨酯和10g的聚烯烃弹性体组成,线性弹性变形体的原料由8g高分子弹性材料(丁苯橡胶)组成,可拉伸衬底层的厚度为400μm。

90.分区域柔性拉伸膜的制备方法,包括如下步骤:

91.(1)在具有网格状排布结构的模具浇筑可固化的丁苯橡胶乳液,在丁苯橡胶乳液固化之后,得到具有网格状排布结构的线性弹性变形体;

92.(2)按上述配方,将热塑性聚氨酯乳液、聚烯烃弹性体乳液进行混合,制得衬底混合乳液(透明),去除线性弹性变形体表面的浇筑模具,对固化后的线性弹性变形体表面旋涂衬底混合乳液,衬底混合乳液固化后,形成表面平整的可拉伸衬底层,控制可拉伸衬底层厚度为400μm;

93.(3)将酚醛树脂、丙二醇、松香增粘剂、二丙酮醇、二烷基二硫代磷酸锌混合均匀,制得临时键合胶溶液,再向可拉伸衬底层的表面旋涂临时键合胶溶液,固化后形成临时键合胶层,控制临时键合胶层的厚度为250μm;

94.(4)将厚度为150μm的聚乙烯薄膜粘结在临时键合胶层的表面,并对聚乙烯薄膜平面施加压力,使其固化,得到保护膜层,得到分区域柔性拉伸膜。

95.实施例2

96.一种分区域柔性拉伸膜,由上至下依次包括保护膜层、临时键合胶层、可拉伸衬底层,可拉伸衬底层的内部嵌有线性弹性变形体,线性弹性变形体由多个高分子弹性柱构成,多个高分子弹性柱的排布结构为网格状排布结构,多个高分子弹性柱一体成型;

97.其中,保护膜层为聚乙烯薄膜,厚度为150μm;

98.临时键合胶层的原料由树脂(酚醛树脂40g)、溶剂(苯乙烯60g)、增粘剂(马来松香9g)、流平剂(二丙酮醇0.07g)、抗氧剂(二烷基二硫代磷酸锌0.5g)组成,临时键合胶层的厚度为200μm;

99.可拉伸衬底层的原料由30g的热塑性聚氨酯和8g的聚烯烃弹性体组成,线性弹性变形体的原料由8g的丁基橡胶组成,可拉伸衬底层的厚度为400μm。

100.分区域柔性拉伸膜的制备方法,包括如下步骤:

101.(1)在具有网格状排布结构的模具浇筑可固化的丁基橡胶乳液,丁基橡胶乳液固

化后,得到具有网格状排布结构的线性弹性变形体;

102.(2)按上述配方,将热塑性聚氨酯乳液、聚烯烃弹性体乳液混合均匀,制得衬底混合乳液,去除线性弹性变形体表面的浇筑模具,在固化后的线性弹性变形体表面旋涂衬底混合乳液,衬底混合乳液固化后,形成表面平整的可拉伸衬底层,控制可拉伸衬底层的厚度为400μm;

103.(3)按配方,将酚醛树脂、苯乙烯、马来松香、二丙酮醇、二烷基二硫代磷酸锌混合均匀,制得临时键合胶溶液,再向柔性可拉伸衬底层的表面旋涂临时键合胶溶液,固化后形成临时键合胶层,控制临时键合胶层的厚度为200μm;

104.(4)将厚度为150μm的聚乙烯薄膜粘结在临时键合胶层,并对聚乙烯薄膜的平面施加压力,使其固化,将固化的得到保护膜层剥离,进行氟化修饰,得到分区域柔性拉伸膜。

105.具体的,将实施例1制得的分区域柔性拉伸膜应用于micro-led的巨量转移中,首先,将分区域柔性拉伸膜撕去了保护膜层后在临时键合层阵列地粘结micro-led芯片,如图2所示,micro-led芯片被分区域柔性拉伸膜划成均匀的方块区域。

106.对分区域柔性拉伸膜进行横向拉伸后,如图3所示,横向拉伸后,分区域柔性拉伸膜上的micro-led芯片间距变大且保持一致,芯片纵向间距保持不变;

107.对上述的分区域柔性拉伸膜进行纵向拉伸,结果如图4所示,拉伸后的纵向间距增大,纵向间距保持一致,经过横向与纵向拉伸,micro-led芯片之间的间距增大,且保持一致。

108.以上结合具体实施例描述了本发明的技术原理。这些描述只是为了解释本发明的原理,而不能以任何方式解释为对本发明保护范围的限制。基于此处的解释,本领域的技术人员不需要付出创造性的劳动即可联想到本发明的其它具体实施方式,这些方式都将落入本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。