1.本发明涉及一种海水处理装置,尤其是一种利用电磁感应加热的自热膜蒸馏净水系统。

背景技术:

2.膜蒸馏法作为新兴的海水脱盐技术,有着极高的耐盐优势,是现阶段常用的海水淡化方法之一,然而膜蒸馏法却存在一定的局限性,其主要瓶颈包括能源利用率低和膜污染/膜润湿问题。传统的膜蒸馏装置在进水循环通过泵驱动后,依次经过热交换器和膜组件后,回到浓缩水箱。通过热交换器换热,将进水水温保持在预期温度。然而在传热过程和水蒸汽进入蒸馏膜过程中,产生能源损耗,造成不必要的成本,使整个膜蒸馏装置能源利用率低。

3.对于污染后的膜,可以采用清洗的方式恢复膜通量。常规的清洗方式只能够清洗膜表面的物质,由于膜的疏水特性,对于膜孔内的污染物质难以去除。严重的膜污染/膜润湿导致频繁的膜清洗或膜更换,在膜的污染过程及清洗过程中,膜材料均存在一定程度的损害,这将一定程度增加膜的润湿风险,降低膜的可靠性。

4.另外,在处理高盐废水中,碳酸钙、硫酸钙和硅酸盐类沉积物是常见的引起无机污染的因素,而且无机盐在膜孔内的沉积还会改变膜本身的疏水特性,引起膜润湿。

技术实现要素:

5.发明目的:本发明的目的是提供一种能源利用率高、减少膜污染的利用电磁感应加热的自热膜蒸馏净水系统。

6.技术方案:本发明所述的利用电磁感应加热的自热膜蒸馏净水系统,包括进水口、热侧水箱、加热装置与膜蒸馏反应器形成的热侧循环系统,以及由膜蒸馏反应器、冷侧水箱及渗透液冷却系统形成的冷侧循环系统,所述加热装置为与电源连接的电磁感应发生装置,所述膜蒸馏反应器中设置有用于与电磁感应装置发生铁磁效应的铁磁材料垫片,所述电磁感应发生装置对膜蒸馏反应器进行原位感应加热。

7.其中,铁磁材料垫片一方面为膜提供支撑,为料液分离提供空间,另一方面自身成为加热工件,使废水升温。给电磁感应发生装置通电,将膜蒸馏反应器放置于电磁感应发生装置内,即放置于交变磁场内,磁力线切割铁磁材料垫片,使导体内产生涡流发热。依靠膜两侧存在的蒸汽压差,在一定的温度驱动下使废水中的水分子以气态形式穿过疏水性微孔膜,进而在膜的另一侧冷凝回收。

8.其中,所述铁磁材料垫片包括基片,负载于基片外表面的铁磁材料;其中,所述基片为钛片、镍片或钛合金。所述铁磁材料的形态优选为薄膜。其中,所述铁磁材料为铁铬钴、铁铬钼、铝镍钴、钕铁硼、钐钴、橡胶磁、铝铁碳、钐铁氮或铁氧体中的一种;本实施例的铁磁材料优选为锰锌铁氧体或镍锌铁氧体,更优选为锰锌铁氧体。其中,锰锌铁氧体优选用于中高频设计,镍锌铁氧体优选用于高频设计。本发明在电磁感应发生装置中,软磁铁氧体被大

量应用,其材质和形状对电磁感应加热的转化效率、电磁兼容等起到决定性作用。对铁氧体性能的基本要求包括:(1)较高的磁导率,这样有利于增强耦合;(2)电阻率较高,以降低薄片发热时能效损失;(3)应具有一定的厚度,防止有大量的漏磁通进入自由区域。本发明装置中选择满足以上要求的锰锌铁氧体作为切割磁感线磁力线切割导体。以真空镀膜法负载铁磁材料锰锌铁氧体在垫片表面制备成锰锌铁氧体改性膜蒸馏反应器。所述的铁磁材料垫片通过真空镀膜法磁控溅射技术在基片上负载铁磁材料制备而成,具体包括如下步骤:

9.步骤1,预处理:准备基片,将基片超声清洗,吹干备用;其中,基片依次在去离子水、乙醇及丙酮中超声清洗10min,并使用氮气吹干保存待用;

10.步骤2,磁控溅射:采用磁控溅射技术,在基片上沉积铁磁材料,真空室的本底真空度为3.5

×

10-4

~4

×

10-4

pa溅射压强为0.35~0.5pa,溅射功率为100~200w;直接在基片上沉积铁磁材料时,基体加热温度范围为300-500℃;

11.步骤3,真空退火:室温,基片上先沉积铁磁材料再进行真空退火时,退火温度为400-500℃,真空度为3.5

×

10-4

~4

×

10-4

pa,获得铁磁材料基片。

12.其中,所述膜蒸馏反应器还包括由上至下依次设置的上侧盖板、ptfe膜、塑料垫片、下侧盖板,所述铁磁材料垫片设置于ptfe膜上。膜蒸馏过程中所用ptfe膜为疏水膜,平均孔径为0.22μm,聚四氟乙烯活性层厚度为35μm,支撑层为聚丙烯材质,厚度152μm。

13.其中,所述膜蒸馏反应器位于电磁感应发生装置内部。所述电磁感应发生装置包括导磁筒,所述导磁筒将需要加热产品放置在加热槽壁和壳体的外壁之间的空间;所述导磁筒的内壁上设有感应线圈,感应线圈带有导线,导线被玻纤导管层包裹螺旋缠绕在所述导磁筒的内壁上,当加热器处于通电状态时产生高速变化的交变磁场;所述电磁波屏蔽装置设置在所述导磁筒的外壁上,从而切断电磁波的传播途径。其中,所述导磁筒壁厚为5~8mm,电磁波屏蔽装置壁厚为2~5mm。

14.其中,电源采用串联谐振模块用于进行lc谐振。直流电经过串联型电压谐振变换器变换成频率为5-30khz的交流电供给负载线圈,此时线圈中通过交流电,在线圈的周围就会产生交变的磁场,位于线圈内的铁磁材料垫片就会在其表面产生涡流,由于铁磁材料垫片在涡流的作用下就能产生热量从而使铁磁材料垫片发热。其中,电磁感应加热器采用的导线为铜线,铜线的直径为1.6mm。

15.其中,所述电磁感应发生装置和膜蒸馏反应器内还设有温控装置;所述温控装置控制膜蒸馏反应器内温度在60-70℃;所述渗透液冷却装置内温度控制为15-20℃。

16.其中,所述冷侧水箱内设有水位传感器,冷侧水箱与淡水储存箱之间的管路及水泵当冷侧水箱内储存的淡水量超出设定水位时,会被水位传感器打开,淡水通过管路及水泵从冷侧水箱运输至淡水储存箱中贮存以供使用。

17.其中,所述渗透液冷却系统布设在海水或江水中,内设有换热器,具体包括环形片状的散热基板以及散热片,还包括第二水流通道,第二进水口以及第二出水口,散热片均匀垂直布设于散热基板的两侧,第二水流通道弯曲布设于散热基板内,第二水流通道通过第二进水口与冷侧水箱连接,并通过第二出水口将冷凝处理后的渗透液输送至膜蒸馏反应器内。

18.本发明利用电磁感应的方式,即采用非接触的加热方式,避免了感应元件与介质直接接触,提高了能量的转化率;加热速度快。由于电磁感应加热方式是直接对换热元件的

壁面进行原位感应加热,减少了热传导时间;功率密度大。可适用于温度较高的场合,应用于蒸汽发生器中能产生较高压力的场合,高压、高温状态下水仍是液态的,传热避免了两相流流动不稳定问题;能够对温度进行及时控制。当发现温度过高时,感应电源会自动断电停止加热,可以准确地预测温度变化及所带来的影响;工作过程运行稳定,安全可靠,且经济环保无污染。同时在保证能效等级的基础上,通过优化结构等措施提高电磁感应发生装置加热的均匀性,使加热更加稳定可控。

19.有益效果:本发明与现有技术相比,取得如下显著效果:1、将电磁感应加热与膜蒸馏过程科学地耦合成高效的海水脱盐装置,不需要外部热源,有效的解决了能源利用率低的问题,同时,可有效控制蒸馏膜的有机污染及生物污染,降低膜清洗或膜更换的频次,显著延长蒸馏膜的使用寿命;2、在减少膜污染的同时,蒸馏膜有很好的拦截作用,使得装置出水水质得到提高;3、电磁感应发生装置直接对膜蒸馏污水测的铁磁材料垫片工件进行原位加热并产生高温,利用受热工件自身成为热源,不要求工件与感应线圈接触,同时可以根据频率选择不同的加热深度,因此本发明的电磁感应加热与膜蒸馏结合,有效的解决了能源利用率低的问题。4、采用真空镀膜法在垫片表面负载铁磁材料锰锌铁氧体,将电磁感应加热与膜蒸馏过程科学地耦合成高效的海水脱盐装置。5、对工件的加热有效的减少碳酸氢根离子和硫酸根离子在进水过程中发生解离,减少了caso4和caco3结晶问题,减少了无机盐在膜表面的沉积。

附图说明

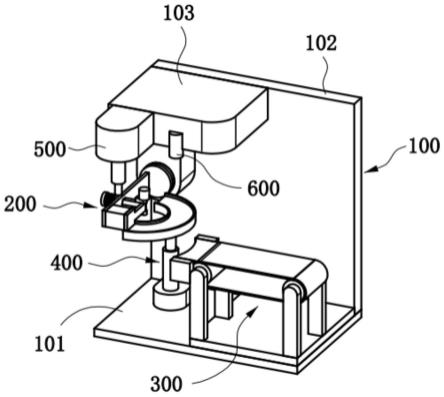

20.图1是本发明实施例1系统结构示意图;

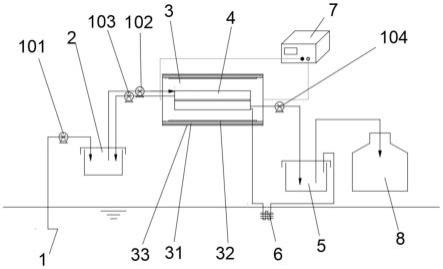

21.图2为本发明实施例1中电磁感应加热系统结构示意图;

22.图3为本发明实施例1中锰锌铁氧体改性膜蒸馏反应器结构示意图;

23.图4为锰锌铁氧体改性膜蒸馏反应器中锰锌铁氧体垫片结构示意图;

24.图5为本发明实施例1渗透液冷却系统中的换热器结构示意图。

具体实施方式

25.下面对本发明作进一步详细描述。

26.实施例1

27.如图1所示,本发明公开了一种基于电磁感应技术的自热膜蒸馏高效净水系统。该系统包括通过管道连接的海水进水口1、热侧水箱2、电磁感应发生装置3、膜蒸馏反应器4、冷侧水箱5、渗透液冷却系统6,以及与电磁感应发生装置3连接的直流电源7、与冷侧水箱5连接的洁净水储存箱8。

28.热侧水箱2、电磁感应发生装置3、膜蒸馏反应器4通过第二提升泵102、热侧循环泵103形成热侧循环系统;电磁感应发生装置3对膜蒸馏反应器4中的氧化铁薄膜进行原位感应加热,使锰锌铁氧体涂层温度维持在60-70℃,热侧水箱2将海水进水口1由第一提升泵101提升的海水输送至膜蒸馏反应器4内,再经热侧循环泵103回流至热侧水箱2。

29.冷侧水箱5和膜蒸馏反应器4经两个管道连接成冷侧循环系统,两条管道上分别设有渗透液冷却装置6和冷侧循环泵104。冷侧水箱5的洁净水经渗透液冷却系统6散热后进入膜蒸馏反应器4中,再经由冷侧循环泵104回流至冷侧水箱5,冷侧水箱5的洁净水存放至洁

净水储存箱8。

30.如图2所示,本实施例的电磁感应发生装置3包括导磁筒31、感应线圈32和电磁波屏蔽装置33。导磁筒31将需要加热产品放置在加热槽壁和壳体的外壁之间的空间;感应线圈32带有导线,而导线被玻纤导管层包裹螺旋缠绕在导磁筒31的内壁上,当加热器处于通电状态时产生高速变化的交变磁场;电磁波屏蔽装置33设置在导磁筒31的外壁上,从而切断电磁波的传播途径。电源7采用的导线为铜线,铜线的直径为1.6mm。电磁感应发生装置3置于膜蒸馏反应器4外,本实施例的导磁筒31壁厚5mm,电磁波屏蔽装置33壁厚2mm。

31.如图3所示,本实施例的膜蒸馏反应器4由上至下依次包括上侧盖板41、铁磁材料垫片42、ptfe膜43、塑料垫片44、下侧盖板45。铁磁材料垫片42包括基片422、沉积于基片422外表面的铁磁材料421。其中,本实施例的基片422为钛片,本发明的基片422还可以为镍片或钛合金。本实施例的铁磁材料垫片42中的铁磁材料为锰锌铁氧体,因此,本实施例的铁磁材料垫片42为锰锌铁氧体垫片,膜蒸馏反应器4为锰锌铁氧体改性膜蒸馏反应器。本发明的铁磁材料垫片中的铁磁材料421还可以是铁铬钴、铁铬钼、铝镍钴、钕铁硼、钐钴、橡胶磁、铝铁碳、钐铁氮或其他铁氧体,如镍锌铁氧体。铁磁材料垫片42为通过真空镀膜法磁控溅射技术在钛片上负载铁磁材料锰锌铁氧体制备而成,具体包括如下步骤:

32.步骤1,预处理:准备钛片基片,将钛片在去离子水、乙醇及丙酮中分别超声清洗10min,并使用氮气吹干保存待用;

33.步骤2,磁控溅射:采用磁控溅射技术,在钛片基片上沉积锰锌铁氧体,真空室的本底真空度为4

×

10-4

pa溅射压强为0.5pa,溅射功率为150w。直接在钛片上沉积锰锌铁氧体时,基体加热温度范围为400℃;

34.步骤3,真空退火:室温,钛片基片上先沉积锰锌铁氧体再进行真空退火时,退火温度为450℃,真空度为4

×

10-4

pa,获得锰锌铁氧体钛片。

35.膜蒸馏反应器4中的ptfe膜43为疏水膜,平均孔径为0.22μm,活性层厚度为35μm,支撑层为pp材质,厚度152μm。膜蒸馏反应器4内还设有温控装置,锰锌铁氧体在电磁感应加热下,温度升高,通过多个传感器控制膜蒸馏反应器4内温度在60-70℃;渗透液冷却装置6内温度控制为15-20℃。

36.冷侧水箱5内设有水位传感器,冷侧水箱5与淡水储存箱8之间的管路及水泵当冷侧水箱5内储存的淡水量超出设定水位时,会被水位传感器打开,淡水通过管路及水泵从冷侧水箱5运输至淡水储存箱8中贮存以供使用。

37.渗透液冷却装置6所需的能源,通过有效的热交换实现,具体请参考图5所示:渗透液冷却系统6布设在海水或江水中,内设有换热器,具体包括环形片状的散热基板61以及散热片62,还包括第二水流通道63,第二进水口64以及第二出水口65,散热片62均匀垂直布设于散热基板61的两侧,第二水流通道63弯曲布设于散热基板61内,第二水流通道63通过第二进水口64与冷侧水箱5连接,并通过第二出水口65将冷凝处理后的渗透液输送至膜蒸馏反应器4内。因此,装置的能耗主体、渗透液冷却装置所需的能源,可通过有效的热交换实现,利用海水或江水这一天然的冷却体系对渗透液进行散热冷凝处理,利用环形片状散热装置与天然水体进行有效热交换,对渗透液进行散热冷凝处理,显著降低了海水淡化处理过程的能耗,提高整个装置系统的能源利用率。

38.电磁感应加热装置3,采用串联谐振模块用于进行lc谐振。直流电经过串联型电压

谐振变换器变换成频率为5-30khz的交流电供给负载线圈,此时线圈中通过交流电,在线圈的周围就会产生交变的磁场,位于线圈内的锰锌铁氧体垫片就会在其表面产生涡流,由于锰锌铁氧体垫片在涡流的作用下就能产生热量从而使锰锌铁氧体垫片发热。

39.铁磁材料垫片42受涡流加热升温,传热给进口海水,减少碳酸氢根离子和硫酸根离子在进水过程中发生解离,减少了caso4和caco3结晶问题,减少了无机盐在膜表面的沉积。微生物污染的形成受膜蒸馏条件、进水中有机和无机污染物的浓度和组成等多种因素综合影响,铁磁材料垫片42受电磁感应加热至60-70℃,因其工件温度较高而抑制了部分微生物生长,有效抑制了微生物在膜表面上的聚集和生长,减少蒸馏膜的生物污染,减缓膜污染/膜润湿问题,延长蒸馏膜使用寿命。

40.工作过程:

41.将进水口的海水通过第一污水泵101提升送至热侧水箱2,热侧水箱2将提升的海水通过第二污水泵102输送至膜蒸馏反应器4内,再经热侧循环泵103回流至热侧水箱2。第二污水泵102的开启与闭合均由计算机自动化程序以及水位传感器控制。

42.电磁感应发生装置3连接电源7,给感应线圈通电,膜蒸馏反应器4放置于电磁感应发生装置3产生的交变磁场时,磁力线切割锰锌铁氧体垫片,使导体内产生涡流发热,构成电磁感应发生装置,给膜蒸馏反应器4中的锰锌铁氧体垫片加热至温度在60-70℃之间。当温控装置提示温度过高时,电源7会自动断电停止加热,可以准确地预测温度变化及所带来的影响,工作过程运行稳定,安全可靠。

43.加热后的锰锌铁氧体垫片对热侧海水进行传热,接着膜两侧存在的蒸汽压差,在一定的温度驱动下使废水中的水分子以气态形式穿过疏水性微孔膜,进而在膜的另一侧冷凝回收。

44.冷侧水箱5中的洁净水经渗透液冷却系统6散热冷凝处理,水温控制在20℃,冷却后的洁净水再输送至膜蒸馏反应器4的下侧盖板冷水进水口,渗透液经下侧盖板冷水出口,经由冷侧循环泵104回流至冷侧水箱5,构成冷侧循环系统。

45.冷侧水箱5内的水位监控系统提示冷侧水箱内储存的洁净水超出设定水位时,水位监控系统将开启冷侧水箱5与洁净水储存箱8之间的管路及水泵,将冷侧水箱5中的洁净淡水输送至洁净水储存箱8中进行贮存。

46.采用本发明装置对中国东部沿海城市盐城附近区域的黄海海水进行淡化处理。

47.(1)将黄海海水输送至海水进水口1内,接着通过第一污水泵、热水水箱和第二污水泵作用送至膜蒸馏反应器4进行海水加热处理,膜蒸馏反应器水温控制为70℃。

48.(2)利用计算机自动控制程序,待电磁感应发生装置的水温达到70℃时,当发现温度过高时,感应电源会自动断电停止加热,启动热侧水泵将加热后的海水输送至热侧水箱,热侧水箱温度控制在60℃。

49.(3)冷侧水箱中的洁净淡水经由两台冷侧循环泵运输至膜蒸馏反应器4的冷水模块中,出水流经渗透液冷却系统内进行散热冷凝,温度控制在20℃左右,冷却后的渗透液回流至冷侧水箱。

50.按照上述方式进行操作,黄海海水的年平均温度为17℃,ss浓度分别为650mg/l,toc浓度为4.25mg/l,盐度为30.8g/l,总细菌数为9.5

×

105个/100ml,经电磁感应技术加热膜蒸馏高效率净水装置处理后,渗透液中盐类物质去除率可达99.9%,渗透液的toc浓度显

著下降至0.18mg/l,ss、渗透液中的细菌含量极低,几乎检测不出,并且蒸馏膜的膜污染趋势明显减缓,装置运行30天后其膜通量仅下降了6%左右。

51.本发明的系统,与传统膜蒸馏海水淡化装置相比,蒸馏膜使用寿命延长至15倍左右,对海水中的非挥发污染物的截留率高达99.99%以上,工艺装置运行稳定安全,减少了caso4和caco3结晶问题,有效抑制了部分微生物生长,减缓蒸馏膜的生物污染。

52.为了综合评价本发明的实用性,与常规膜蒸馏装置,其进料液持续加热70度,在处理上述黄海海水过程中能耗和产水量相对比,在相同的操作条件下,不考虑泵的耗能,常规的电阻加热膜蒸馏装置电能消耗约1.33kwh/kg,产水量约15kg/m2·

h。而电磁感应加热的膜蒸馏装置电能消耗约0.22kwh/kg,产水量约31kg/m2·

h。由此可以得出,电磁感应加热的膜蒸馏装置提高淡水产量,降低能源消耗,促进膜蒸馏工艺的进一步发展和应用。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。