针对主燃油调节器k支架综合形位公差的修理方法

技术领域

1.本发明涉及航空发动机零部件领域,尤其涉及一种针对主燃油调节器k支架综合形位公差的修理方法。

背景技术:

2.主燃油调节器是航空发动机的核心控制附件,简称“主调”,主要由转速控制器、加速控制器、导向器、油泵四部分组成。主燃油调节器主要用于航空发动机在不同飞行高度、速度、大气温度及压力下,对发动机进行可靠控制,确保发动机在各状态下稳定工作。主燃油调节器作为高度精密的机械液压控制附件,其内部结构复杂,各零组件间配合工作要求极高,一旦某个零件或组件存在缺陷,就会对整个发动机的控制及稳定工作产生巨大影响。如发动机转速摆动就是发动机不稳定工作的常见多发故障,发动机一旦出现转速摆动,轻则停车排故,重则危及飞行安全。引起发动机转速摆动的因素很多,其中上传动杆支架,即k支架与计算机构壳体装配位置偏差过大是影响其摆动的一个重要原因。

3.若k支架上的孔与计算机构壳体的孔存在同心度偏差,将会导致传动杆卡滞,进而影响主燃油调节器燃油供给,主燃油调节器供油不稳最终会导致发动机转速出现摆动。k支架上的孔与计算机构壳体的孔存在同心度偏差可能是由于原始制造缺陷、装配过程中的测量误差或者装配误差及使用过程中的磨损造成的。因此,若需要修正因k支架形位公差引起的发动机转速偏摆,需要对存在缺陷的k支架孔内径及与计算机构壳体的孔同心度进行修理控制。

4.以往的修理方式只对k支架的内孔尺寸进行控制,而未充分考虑k支架内孔与计算机构壳体孔的同心度配合关系,传统的修理方法对k支架修理过程形位公差控制不够充分,因此不能同步保证k支架内孔直径和形位公差,最终检验过程对同心度的测量也比较复杂。对k支架内孔研磨修理过程,一般采用手动研磨,研磨过程还要注意不能研磨超差,防止同心度不合格,因此每次研磨力度及研磨量较小,研磨过程还需要及时观察控制k支架内孔与计算机构壳体孔的同心度是否有出现偏差。为控制修理精度每次研磨修理量极小,且缺少同心度测量工具,只能目视观察或者用现有通用工具测量,测量过程较为麻烦,导致单台k支架修理消耗时间极大,约为7h~8h。此外在研磨过程中还很容易出现偏差,一旦形位公差超过规定值,需要进行校正修理,修复过程效率低下,严重时甚至会出现研磨尺寸超差过大,直接导致该零件报废。综上,k支架在研磨修理过程中,由于原修理方法在研磨过程中,对k支架内孔修理过程中只能保证其直径尺寸,无法便捷准确的获取其与计算机构壳体孔同心度尺寸,导致修理效率低下,而且增多了修理过程的风险点。

技术实现要素:

5.为克服现有k支架孔修理过程存在的上述不足,本发明所要解决的技术问题是:提供一种能够同时对孔的直径尺寸和同心度进行修复的k支架综合形位公差修理方法。

6.本发明解决其技术问题所采用的技术方案是:

7.针对主燃油调节器k支架综合形位公差的修理方法,包括以下步骤:

8.步骤一、设计修正装置,包括具有标准精度的研磨导套和检查芯轴,所述研磨导套的外部轮廓与计算机构壳体上的计算机构壳体孔的内部轮廓一致,研磨导套的中部设有内径与k支架上的k支架孔相同的通孔;所述检查芯轴的外部轮廓包括多个与计算机构壳体孔和k支架孔相同的台阶面;

9.步骤二、形位公差检测,采用检查芯轴对装配好的k支架孔和计算机构壳体孔进行检测,将检查芯轴依次穿过计算机构壳体孔和k支架孔,通过人工手动放入并转动检查芯轴,同时感觉放入和转动过程中是否有卡滞情况,如果有则需要对k支架孔进行研磨;

10.步骤三、研磨k支架孔,先将研磨导套从计算机构壳体孔一侧放入,直到研磨导套抵接在k支架上,然后用研磨杆从计算机构壳体孔一侧插入到研磨导套的通孔中,利用通孔对研磨杆进行导向,同时对k支架孔进行研磨;

11.步骤四、再次检测行为公差,研磨一定量后,采用步骤二的方式再次对k支架孔和计算机构壳体孔的行为公差进行检测,如果仍然存在卡滞现象,再重复进行步骤三,直到检查芯轴能顺利放入并且转动顺畅为止。

12.进一步的是,所述修正装置还包括修复支撑座,所述修复支撑座的中部设有容纳腔,容纳腔底部中心设有导孔,修复支撑座的边缘设有与k支架上的安装孔相对应的螺纹孔,当k支架通过螺纹孔安装在修复支撑座的边缘上时,k支架孔的端部正好抵在容纳腔底部且与导孔对齐。

13.进一步的是,所述修复支撑座的外部轮廓为一个圆台形,并在其圆周面上设有防滑网纹。

14.进一步的是,所述研磨导套的外部轮廓包括多个台阶面,其中外径最大的台阶面上靠近计算机构壳体孔最小端的边缘为90

°

的尖边。

15.进一步的是,所述检查芯轴包括手柄段和检查段,其中检查段的外部轮廓与计算机构壳体孔和k支架孔的内部轮廓一致,手柄段设置在靠近计算机构壳体孔的一端,并在其外周壁上设有防滑网纹。

16.进一步的是,所述检查芯轴的检查段的外部轮廓包括多个台阶面,其中检查芯轴的最小端的边缘以及外径最大的台阶面上靠近最小端的边缘均为90

°

的尖边。

17.本发明的有益效果是:

18.1、本发明通过创新k支架内孔修理方法配合定制工装对k支架综合形位公差进行修复,修理前及修理过程可以精确的掌握上下两孔的同心度,在研磨的同时可以实时监测k支架孔的形位公差;

19.2、做到一套工装多重用途,既能在研磨过程控制孔的同心度,减少测量次数,提高修理效率,同时又能够精简所有工装的数量;

20.3、通过新修理方法,研磨过程可以同时保证所研磨孔的直径和同心度精度,减少了研磨过程频繁停滞测量所浪费的时间,形位公差得到保证后,可适度增加研磨频率和力度,无需考虑研磨过度导致超差报废问题,最大限度降低了修理过程导致超差报废的问题;

21.3、通过实际使用验证,单台k支架修理时间由原来的7~8h缩短至目前的2h,零件修理合格率升高至100%,提高了生产效率,降低了生产成本。

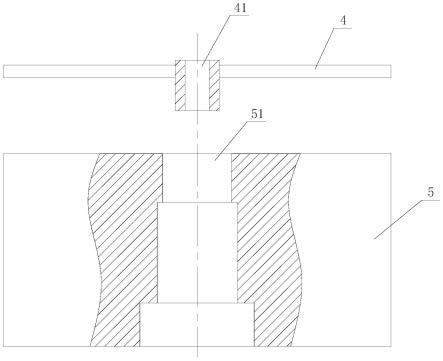

附图说明

22.图1是本发明的k支架与计算机构壳体的结构示意图。

23.图2是本发明的研磨导套的结构示意图。

24.图3是本发明的检查芯轴的结构示意图。

25.图4是本发明的修复支撑座的主视图。

26.图5是本发明的修复支撑座的侧视图。

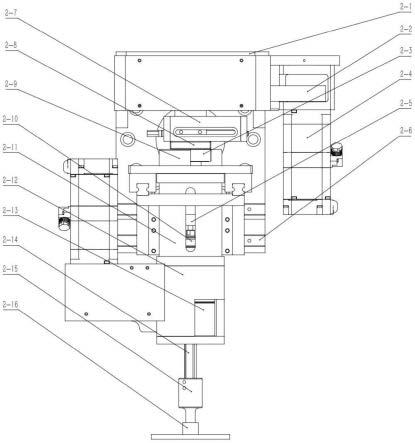

27.图中标记为,1-研磨导套,2-检查芯轴,3-修复支撑座,4-k支架,5-计算机构壳体,11-通孔,21-手柄段,22-检查段,31-容纳腔,32-导孔,33-螺纹孔,41-k支架孔,51-计算机构壳体孔。

具体实施方式

28.下面结合附图对本发明进一步说明。

29.如图1所示,k支架4上设有k支架孔41,计算机构壳体5上设有计算机构壳体孔51,计算机构壳体孔51从下往上包括多个台阶,且孔径逐渐减小,其最小端孔径与k支架孔41的孔径相同。传动杆可滑动的穿接在k支架孔41与计算机构壳体孔51之间。在对k支架孔41与计算机构壳体孔51进行检验和修复时先将传动杆取下,通过原位操作的方式对k支架孔41进行检查和修复,具体过程如下:

30.针对主燃油调节器k支架综合形位公差的修理方法,包括以下步骤:

31.步骤一、设计修正装置,包括具有标准精度的研磨导套1和检查芯轴2,所述研磨导套1的外部轮廓与计算机构壳体5上的计算机构壳体孔51的内部轮廓一致,研磨导套1的中部设有内径与k支架4上的k支架孔41相同的通孔11;所述检查芯轴2的外部轮廓包括多个与计算机构壳体孔51和k支架孔4相同的台阶面;

32.步骤二、形位公差检测,采用检查芯轴对装配好的k支架孔41和计算机构壳体孔51进行检测,将检查芯轴2依次穿过计算机构壳体孔51和k支架孔41,通过人工手动放入并转动检查芯轴2,同时感觉放入和转动过程中是否有卡滞情况,如果有则需要对k支架孔41进行研磨;

33.步骤三、研磨k支架孔,先将研磨导套1从计算机构壳体孔51一侧放入,直到研磨导套1抵接在k支架4上,然后用研磨杆从计算机构壳体孔51一侧插入到研磨导套1的通孔11中,利用通孔11对研磨杆进行导向,同时对k支架孔41进行研磨;

34.步骤四、再次检测行为公差,研磨一定量后,采用步骤二的方式再次对k支架孔41和计算机构壳体孔51的行为公差进行检测,如果仍然存在卡滞现象,再重复进行步骤三,直到检查芯轴2能顺利放入并且转动顺畅为止。

35.所述研磨导套1和检查芯轴2的结构如图2、图3所示,两者的标准精度指的是其尺寸、粗糙度和同心度都在k支架孔41与计算机构壳体孔51所允许的误差范围内。其中研磨导套1各台阶面的长度满足将其安装在k支架孔41与计算机构壳体孔51之间,当上端与k支架4抵接时,下端的各台阶面在轴向方向不与计算机构壳体孔51干涉,在径向上与计算机构壳体孔51对应的各段均接触;检查芯轴2各台阶面的长度满足将其从计算机构壳体孔51向上穿入k支架孔41时,其最上端能穿过k支架孔41,同时各台阶面在径向上与计算机构壳体孔51对应的各段均接触。

36.在步骤二和步骤三中,为了方便操作,实际的检查和修复过程中一般会将整个计算机构壳体5翻转过来,即计算机构壳体孔51在上,k支架孔41在下,这样研磨导套1和检查芯轴2就能直接通过各轴肩进行轴向定位,不用额外的固定工装,也方便检修人员从上往下来回移动研磨杆对k支架孔41进行修复。本发明以计算机构壳体孔51作为基准,通过研磨导套1来校准k支架孔41,保证其与计算机构壳体孔51的同心度,相比现有单独检测研磨的方式,本发明可以同时保证k支架孔41的直径和同心度精度,效率大大提高,大幅降低了工人的劳动强度。

37.在步骤二中,检修人员可根据检查过程大致判断k支架孔41的研磨量,如果研磨量较小,可以采用原位操作对k支架孔41进行研磨;如果研磨量较大,原位研磨容易导致疲劳,则需要将其取下单独研磨。因此,为了方便操作,所述修正装置还包括修复支撑座3,如图4、图5所示,所述修复支撑座3的中部设有容纳腔31,容纳腔31底部中心设有导孔32,修复支撑座3的边缘设有与k支架4上的安装孔相对应的螺纹孔33,当k支架4通过螺纹孔33安装在修复支撑座3的边缘上时,k支架孔41的端部正好抵在容纳腔31底部且与导孔32对齐。这样检修人员可以更好更快的对k支架孔41进行研磨。当研磨一定量后再将k支架4装回,采用原位研磨的方式使其满足同心度要求。

38.为了方便手持修复支撑座3进行研磨,可将所述修复支撑座3的外部轮廓设计为一个圆台形,并在其圆周面上设有防滑网纹,防止出现滑动导致偏磨。

39.对于研磨导套1,所述研磨导套1的外部轮廓包括多个台阶面,其中外径最大的台阶面上靠近计算机构壳体孔最小端的边缘为90

°

的尖边。设置尖边的目的是能在安装研磨导套1时同时对计算机构壳体孔51进行同心度检测,因为如果计算机构壳体孔51各段的同心度误差过大,有尖边的轴肩是不能进入对应的计算机构壳体孔41的。

40.进一步的是,所述检查芯轴2包括手柄段21和检查段22,其中检查段22的外部轮廓与计算机构壳体孔51和k支架孔41的内部轮廓一致,手柄段21设置在靠近计算机构壳体孔51的一端,并在其外周壁上设有防滑网纹。通过设置手柄段21和防滑网纹,能够方便检修人员手持检查芯轴2进行操作。

41.与研磨导套1一样,所述检查芯轴2的检查段的外部轮廓包括多个台阶面,其中检查芯轴2的最小端的边缘以及外径最大的台阶面上靠近最小端的边缘均为90

°

的尖边。设置尖边也是方便快速检测同心度,如果各段台阶面之间都设置倒角,就能通过晃动或转动使检查芯轴2进入计算机构壳体孔51和k支架孔41,从而降低检查精度。

42.本发明通过创新k支架内孔修理方法配合定制工装对k支架综合形位公差进行修复,修理前及修理过程可以精确的掌握上下两孔的同心度,在研磨的同时可以实时监测k支架孔的形位公差,相比现有检修方式,本发明减少了修理过程对同心度的频繁测量,提高了修理效率,也避免了因为测量不及时导致研磨同心度超差增加修理时间或者报废的问题。降低了工作者的的劳动强度,提高了生产效率,增加了企业效益。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。