1.本发明属于建筑施工技术领域,具体为一种大体积混凝土模块化溜管施工装置及方法。

背景技术:

2.混凝土结构物实体最小几何尺寸不小于1m的大体量混凝土,或预计会因混凝土中胶凝材料水化引起的温度变化和收缩而导致有害裂缝产生的混凝土,称之为大体积混凝土,目前狭小场地的大体积混凝土筏板浇筑一直是施工重难点,通常采用溜管法进行大体积混凝土施工,但常规溜管施工采用钢管进行溜管支设,一次性投入巨大,且混凝土浇筑完成后的钢管通常会被废弃,造成资源的浪费,同时,混凝土在使用溜管进行浇筑时,随着混凝土的注入并沿溜管向下流动,混凝土的流速会变快,导致高速流动的混凝土会对溜管产生冲击并造成溜管的损坏。

3.公开于该背景技术部分的信息仅仅旨在增加对本发明的总体背景的理解,而不应当被视为承认或以任何形式暗示该信息构成已为本领域一般技术人员所公知的现有技术。

技术实现要素:

4.本发明的目的在于提供一种大体积混凝土模块化溜管施工装置及方法,以解决现有技术的上述问题。

5.为实现上述目的,本发明提供了一种大体积混凝土模块化溜管施工装置及方法,包括钢管脚手架,所述钢管脚手架的顶面呈斜面状,所述钢管脚手架上安装有混凝土溜管通道,所述混凝土溜管通道由多个连接管道依次连接组装而成,所述混凝土溜管通道上连接有若干集料结构,所述集料结构包括固定在所述钢管脚手架顶端的套壳、套设在所述套壳内侧的集料斗、安装在所述集料斗顶端的顶盖以及布设在所述混凝土溜管通道下方的布料溜槽。

6.在本发明的技术方案中,所述连接管道为塑料材料制成,所述连接管道的上口径大于所述连接管道的下口径,相邻两个所述连接管道插接在一起并使用链条相连接。

7.在本发明的技术方案中,所述套壳呈内部中空的箱体结构,所述套壳的顶端呈开放状,所述集料斗固定在所述套壳的内侧。

8.在本发明的技术方案中,所述集料斗呈漏斗状结构,所述集料斗外围表面的顶部位置处连接有呈斜向上朝向的入料管,所述入料管的底端固定有凸座,所述集料斗外围表面的底部位置处连接有呈斜向下朝向的出料主管,所述入料管和所述出料主管均贯穿所述套壳并能够在端部与连接管道相连接,所述集料斗的底端连接有出料支管。

9.在本发明的技术方案中,所述顶盖的顶端固定有凸柱,所述凸柱内设置有转轴,所述转轴贯穿所述凸柱斌并与所述凸柱转动连接,所述转轴的底端插入到凸座内,所述转轴的底部位置处固定有挡板,所述转轴的顶部位置处固定有蜗轮。

10.在本发明的技术方案中,所述转轴的顶端固定有指示板,所述指示板的末端朝向

与所述挡板的平面方向同向。

11.在本发明的技术方案中,所述顶盖的顶端还固定有一对立座,两个所述立座的顶端之间转动连接有蜗杆,所述蜗杆与蜗轮相啮合,所述蜗杆的末端安装有手轮。

12.在本发明的技术方案中,所述凸柱的顶端的外围表面上安装有限位卡座,所述限位卡座整体呈u形状,所述限位卡座的顶部将所述蜗轮套在内侧。

13.在本发明的技术方案中,所述布料溜槽上固定有递料管,所述递料管的顶端与出料支管相连接。

14.一种大体积混凝土模块化溜管施工方法,该方法包括大体积混凝土模块化溜管施工装置,包括以下步骤:

15.步骤一:在所需浇筑的大体积混凝土钢筋骨架上搭建钢管脚手架,钢管脚手架采用钢管脚手架搭设,共四排,垂直于混凝土溜管通道方向的钢管间距为900mm,沿混凝土溜管通道方向钢管的间距为1200mm,钢管脚手架的水平钢管步距均为1500mm;

16.步骤二:采用上口内径520mm,下口内径470mm的连接管道,并使多个连接管道使用承插的方式将每个连接管道一次承插到一起,并使用连接管道侧方的链条进行连接,组成整体的混凝土溜管通道;

17.步骤三:在钢管脚手架上与所需浇筑混凝土的的位置处安装集料结构并使集料斗连接到相邻的两个连接管道之间,使得集料结构内插装到混凝土溜管通道中;

18.步骤四:通过从混凝土溜管通道的顶端注入混凝土,使混凝土沿混凝土溜管通道向下流动,当混凝土运动至集料斗处时,混凝土将集料斗填充,使大部分混凝土能够继续通过出料主管流出,而少部分混凝土会通过出料支管和递料管流到布料溜槽内,使混凝土在布料溜槽的均摊下向下浇筑;

19.步骤五:当需要对混凝土向下流动的阻力进行调整时,工作人员通过拨动顶盖上的手轮,使手轮带动蜗杆转动,使得蜗轮带动转轴转动,从而使位于入料管内侧的挡板改变朝向,通过挡板朝向的不同,使得混凝土流动时受到挡板的阻力不同,使混凝土的流速发生改变。

20.综上所述,由于采用了上述技术方案,本发明的有益效果是:

21.1、本发明中,通过使用钢管脚手架作支撑架、混凝土溜管通道作溜管、集料结构作缓冲装置及分流作用以及使用布料溜槽增加浇筑范围,提高混凝土浇筑效率,减少人、材、机的投入,降低施工成本。

22.2、本发明中,通过使用塑料材料的连接管道组成混凝土溜管通道,避免布设钢铁管道,防止了因钢铁管道在浇筑工作结束后因被废弃而导致投入成本大且会造成资源浪费的问题发生。

23.3、本发明中,通过设置在转轴上的挡板并使挡板伸入到入料管内,使得工作人员通过对挡板的角度进行调节时即可达到调节挡板对混凝土流动阻力的目的,从而减轻混凝土流动对混凝土溜管通道产生的破坏力。

附图说明

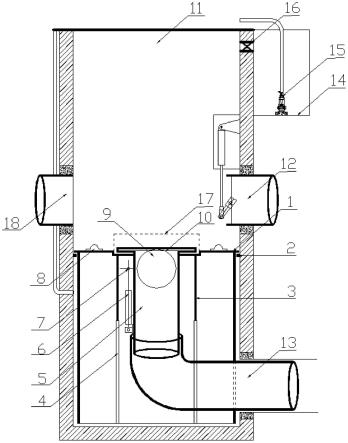

24.图1为本发明的整体结构示意简图;

25.图2为本发明中集料结构的安装示意图;

26.图3为本发明中集料结构的结构图;

27.图4为本发明中集料结构的爆炸图;

28.图5为本发明中集料斗的结构图;

29.图6为本发明中顶盖的爆炸图;

30.图7为本发明中布料溜槽的结构图。

31.附图标记说明:

32.1-钢管脚手架;2-混凝土溜管通道;21-连接管道;3-集料结构;31-套壳;32-集料斗;321-入料管;3211-凸座;322-出料主管;323-出料支管;33-顶盖;331-凸柱;332-转轴;3321-挡板;3322-蜗轮;3323-指示板;333-立座;334-蜗杆;3341-手轮;335-限位卡座;34-布料溜槽;341-递料管。

具体实施方式

33.下面结合附图,对本发明的具体实施方式进行详细描述,但应当理解本发明的保护范围并不受具体实施方式的限制。

34.除非另有其它明确表示,否则在整个说明书和权利要求书中,术语“包括”或其变换如“包含”或“包括有”等等将被理解为包括所陈述的元件或组成部分,而并未排除其它元件或其它组成部分。

35.参照图1-图7,本发明的大体积混凝土模块化溜管施工装置及方法,包括钢管脚手架1,钢管脚手架1的顶面呈斜面状,钢管脚手架1的高处为混凝土注入出,钢管脚手架1的低处为大体积混凝土的浇筑位置处。钢管脚手架1上安装有混凝土溜管通道2,混凝土溜管通道2由多个连接管道21依次连接组装而成,连接管道21为塑料材料制成,连接管道21的上口径大于连接管道21的下口径,相邻两个连接管道21插接在一起并使用链条相连接,使相邻的两个连接管道21能够使用承插的方式连接到一起,通过使用塑料材料的连接管道21组成混凝土溜管通道2,避免布设钢铁管道,防止了因钢铁管道在浇筑工作结束后因被废弃而导致投入成本大且会造成资源浪费的问题发生。

36.本发明中,混凝土溜管通道2上连接有若干集料结构3,集料结构3包括固定在钢管脚手架1顶端的套壳31、套设在套壳31内侧的集料斗32、安装在集料斗32顶端的顶盖33以及布设在混凝土溜管通道2下方的布料溜槽34。套壳31呈内部中空的箱体结构,套壳31的顶端呈开放状,集料斗32呈漏斗状结构并固定在套壳31的内侧,使集料斗32能够被套壳31固定。

37.具体的,集料斗32外围表面的顶部位置处连接有呈斜向上朝向的入料管321,集料斗32外围表面的底部位置处连接有呈斜向下朝向的出料主管322,入料管321和出料主管322均贯穿套壳31并能够在端部与连接管道21相连接,使集料斗32能够被安插到混凝土溜管通道2中,当混凝土从混凝土溜管通道2的顶端注入时,混凝土能够流到集料斗32内,使集料斗32能够对混凝土的流动起到初步缓冲的作用。

38.进一步的,顶盖33的顶端固定有凸柱331,凸柱331内设置有转轴332,转轴332贯穿凸柱331斌并与凸柱331转动连接,转轴332的底部位置处固定有挡板3321,转轴332的顶部位置处固定有蜗轮3322,顶盖33的顶端还固定有一对立座333,两个立座333的顶端之间转动连接有蜗杆334,蜗杆334与蜗轮3322相啮合,蜗杆334的末端安装有手轮3341,当工作人员对手轮3341进行拨动时,手轮3341带动蜗杆334转动,再蜗杆334与蜗轮3322的啮合下,使

得蜗轮3322转动并带动z转轴332转动,从而使挡板3321的角度发生改变,通过调节挡板3321的角度,可使混凝土在流动时受到挡板3321的阻力发生改变,达到人工调节混凝土流速的目的,进一步减少混凝土流动对混凝土溜管通道2产生的冲击破坏。

39.此外,转轴332的顶端固定有指示板3323,指示板3323的末端朝向与挡板3321的平面方向同向,使工作人员通过指示板3323的朝向可直观的了解此时挡板3321的朝向,以便对挡板3321的角度进行改变。

40.值得注意的是,入料管321的底端固定有凸座3211,转轴332的底端插入到凸座3211内,使转轴332的底端被限制在凸座3211中,从而防止挡板3321受到混凝土的冲击时会导致转轴332发生变形的情况发生。凸柱331的顶端的外围表面上安装有限位卡座335,限位卡座335整体呈u形状,限位卡座335的顶部将蜗轮3322套在内侧,使蜗轮3322被限制在限位卡座335的内侧,防止蜗轮3322从蜗杆334上脱离,从而使蜗轮3322能够与蜗杆334一直保持啮合状态。

41.值得说明的是,集料斗32的底端连接有出料支管323,布料溜槽34上固定有递料管341,递料管341的顶端与出料支管323相连接,出料支管323的管径小于出料主管322的管径,当混凝土从混凝土溜管通道2注入到集料斗32内时,会使大部分混凝土通过出料主管322排出,小部分混凝土则从出料支管323进入到递料管341中并流入到布料溜槽34内,使混凝土能够在布料溜槽34的布料下均匀的进行浇筑。

42.需要补充的是,集料斗32下部的出料支管323上可设置闸片钢板,当本布料点需要布料时,将下部闸片钢板打开,使混凝土从集料斗32底部流出,当本布料点不需要布料时,通过合拢闸片钢板即可将底部的出料支管323封堵严密,达到停止在该布料点进行布料的目的。

43.本发明的大体积混凝土模块化溜管施工装置及方法的具体施工步骤为:

44.步骤一:在所需浇筑的大体积混凝土钢筋骨架上搭建钢管脚手架1,钢管脚手架1采用钢管脚手架搭设,共四排,垂直于混凝土溜管通道2方向的钢管间距为900mm,沿混凝土溜管通道2方向钢管的间距为1200mm,钢管脚手架1的水平钢管步距均为1500mm;

45.步骤二:采用上口内径520mm,下口内径470mm的连接管道21,并使多个连接管道21使用承插的方式将每个连接管道21一次承插到一起,并使用连接管道21侧方的链条进行连接,组成整体的混凝土溜管通道2;

46.步骤三:在钢管脚手架1上与所需浇筑混凝土的的位置处安装集料结构3并使集料斗32连接到相邻的两个连接管道21之间,使得集料结构3内插装到混凝土溜管通道2中;

47.步骤四:通过从混凝土溜管通道2的顶端注入混凝土,使混凝土沿混凝土溜管通道2向下流动,当混凝土运动至集料斗32处时,混凝土将集料斗32填充,使大部分混凝土能够继续通过出料主管322流出,而少部分混凝土会通过出料支管323和递料管341流到布料溜槽34内,使混凝土在布料溜槽34的均摊下向下浇筑;

48.步骤五:当需要对混凝土向下流动的阻力进行调整时,工作人员通过拨动顶盖33上的手轮3341,使手轮3341带动蜗杆334转动,使得蜗轮3322带动转轴332转动,从而使位于入料管321内侧的挡板3321改变朝向,通过挡板3321朝向的不同,使得混凝土流动时受到挡板3321的阻力不同,使混凝土的流速发生改变,使工作人员能够方便的进行混凝土流速的调节,减少因混凝土高速流动产生的冲击损害塑料制成的混凝土溜管通道2的情况发生。

49.前述对本发明的具体示例性实施方案的描述是为了说明和例证的目的。这些描述并非想将本发明限定为所公开的精确形式,并且很显然,根据上述教导,可以进行很多改变和变化。对示例性实施例进行选择和描述的目的在于解释本发明的特定原理及其实际应用,从而使得本领域的技术人员能够实现并利用本发明的各种不同的示例性实施方案以及各种不同的选择和改变。本发明的范围意在由权利要求书及其等同形式所限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。