1.本技术涉及采煤设备技术领域,尤其涉及一种采煤机精准定位系统及其智能化综合采煤系统。

背景技术:

2.采煤机的精准定位是实现工作面智能化回采的关键点,它是实现路径规划、顶底板自动补偿、工作面三维建模、采煤机自动折返、自动跟机移架等功能的基础。

3.目前,一般通过红外发射器或射频发射器对采煤机进行定位,该定位方法定位精度低,且信号容易被遮挡或丢失,同时不能准确反应采煤机的实时位置,无法实现真正意义上的精准定位。

技术实现要素:

4.本技术提供一种采煤机精准定位系统及其智能化综合采煤系统,用以解决现有技术中采煤机定位精度低的问题。

5.第一方面,本技术提供一种采煤机精准定位系统,包括:复位开关、脉冲编码器和计数器;

6.复位开关用于当采煤机每次运行到预设位置时,复位脉冲编码器产生的误差,预设位置为采煤机采煤的工作面所在的固定位置;

7.脉冲编码器安装在采煤机的牵引电机上,用于当采煤机运行时,产生脉冲信号并输出;

8.计数器与脉冲编码器连接,用于接收脉冲编码器输出的脉冲信号并计数,并将记录的实时脉冲数量发送给采煤机cpu;

9.采煤机cpu设置在采煤机上,用于基于脉冲数量对采煤机进行定位,以得到采煤机的位置。

10.可选地,采煤机精准定位系统还包括磁铁,复位开关为磁力复位开关,磁铁安装在与预设位置对应的位置处,磁铁用于当采煤机运行到预设位置时,启动磁力复位开关,实现对脉冲编码器误差复位。

11.可选地,预设位置为工作面刮板运输机中部电缆出线槽的中心位置,则磁铁安装在电缆出线槽的中心位置处。

12.可选地,采煤机精准定位系统还包括工控平台,工控平台用于接收采煤机cpu发送的采煤机的位置。

13.可选地,工控平台还包括上位机,上位机用于显示采煤机的位置。

14.可选地,采煤机精准定位系统还包括采煤机主控制台,采煤机主控制台与采煤机通信连接,用于远程控制采煤机。

15.可选地,采煤机还包括陀螺仪,陀螺仪用于获取采煤机的纵向推进位置、横向推进位置、横向倾角和纵向倾角,并发送给工控平台。

16.可选地,陀螺仪与工控平台通信连接,用于将陀螺仪获取的信息发送给工控平台。

17.可选地,磁铁为铷磁铁。

18.第二方面,本技术提供一种智能化综合采煤系统,该智能化综合采煤系统包括如上述任意一项的采煤机精准定位系统。

19.本技术提供的采煤机精准定位系统,设置了复位开关,在采煤机每次运行到预设位置时,都会通过复位开关执行复位操作,当采煤机继续运行时,在前产生的误差不会对在后的定位产生影响;相较于现有技术中仅使用红外或射频进行定位,本技术实施例通过复位开关提高了采煤机定位的精确度。

附图说明

20.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

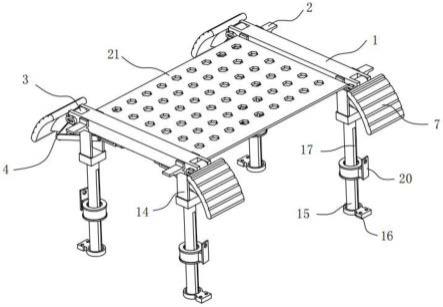

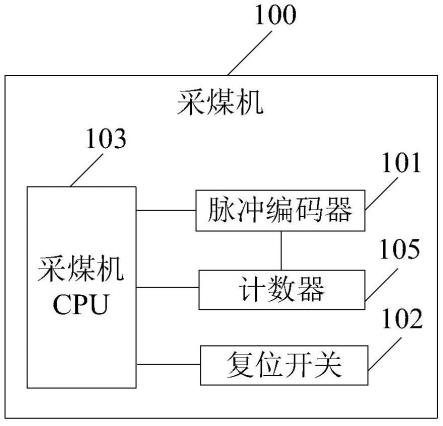

21.图1为本技术一实施例提供的一种采煤机精准定位系统的结构示意图;

22.图2为本技术另一实施例提供的一种采煤机精准定位系统的结构示意图;

23.图3为本技术又一实施例提供的一种采煤机精准定位系统与工作面相结合的结构示意图;

24.图4为本技术另一实施例提供的一种采煤机精准定位系统的结构示意图;

25.图5为本技术再一实施例提供的一种采煤机精准定位系统的结构示意图;

26.图6为本技术又一实施例提供的一种采煤机精准定位系统的结构示意图;

27.图7为本技术另一实施例提供的一种采煤机精准定位系统的结构示意图;

28.图8为本技术另一实施例提供的一种采煤机精准定位系统的结构示意图;

29.图9为本技术另一实施例提供的一种采煤机精准定位系统的结构示意图。

30.图中:采煤机100、脉冲编码器101、复位开关102、陀螺仪104、计数器105、磁铁200、工控平台300、上位机301、主控制台400、中继器500、第一交换机600、主交换机700、支架控制器群800、第二交换机900、控制器1000、采煤机cpu103。

具体实施方式

31.为使本技术实施例的目的、技术方案和优点更加清楚,下面对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,也属于本技术保护的范围。

32.图1是根据本技术实施例示出的一种采煤机精准定位系统。如图1所示,采煤机精准定位系统包括:脉冲编码器101、复位开关102和计数器105。

33.复位开关102用于当采煤机100每次运行到预设位置时,复位脉冲编码器101产生的误差,预设位置为采煤机采煤的工作面所在的固定位置。

34.脉冲编码器101安装在采煤机100的牵引电机上,用于当采煤机100运行时,产生脉冲信号并输出。

35.计数器105与脉冲编码器101连接,用于接收脉冲编码器101输出的脉冲信号并计数,并将记录的实时脉冲数量发送给采煤机中央处理器(英文全称:central processing unit,英文简称:cpu)103。

36.采煤机cpu103设置在采煤机100上,用于基于脉冲数量对采煤机100进行定位,以得到采煤机100的位置。

37.由于复位开关102复位脉冲编码器101产生的误差的时间点为采煤机100每次运行到预设位置时,因此在工作前,需要事先在采煤机的工作面上确定上述预设位置。

38.工作时,采煤机100沿工作面移动,并执行割煤操作,同时,脉冲编码器101产生脉冲信号并输出,与此同时,计数器105接收脉冲编码器101输出的脉冲信号并计数。

39.计数器105实时记录了采煤机100运行过程中脉冲编码器101产生的脉冲数量,并实时发送给采煤机cpu103,采煤机cpu103根据接收到的脉冲数量计算采煤机100当前所在的位置。

40.进一步地,当采煤机100运行到预设位置时,计数器105记录了采煤机100运行到预设位置时脉冲编码器101产生的脉冲数量,并将脉冲数量发送给采煤机cpu。采煤机cpu103基于脉冲数量计算运行到预设位置时产生的脉冲误差,并将脉冲误差发送给复位开关102,复位开关102对脉冲编码器101执行误差复位操作,以便在后续工作过程中,减少误差的累积,从而提高对采煤机100定位的精确度。

41.另外,此处还需要说明的是,采煤机100的位置可以为采煤机100相对于采煤工作面的位置,也可以为相对于支架的位置。

42.另外,还需要说明的是,对于脉冲误差的产生,主要是因为在理论上脉冲数量是通过采煤机100运行的直线距离进行计算的,而在实际情况下,工作面一般高低起伏不平,导致实际运行路程的长度与理论的直线距离不同,从而产生误差,有关误差的具体计算,将下文做介绍,在此不做详述。

43.由上述内容可知,本技术实施例示出的采煤机精准定位系统,设置了复位开关,在采煤机每次运行到预设位置时,都会通过复位开关执行复位操作,复位操作用于复位脉冲数量误差,这样当采煤机继续运行时,在前产生的误差不会对在后的定位产生影响;相较于现有技术中通过轨道里程定位技术对采煤机进行定位;本技术实施例提高了采煤机定位的精确度。

44.脉冲编码器101安装于采煤机100的牵引电机上,进一步地,安装于牵引电机的旋转轴上,当采煤机100在运行时,可通过测量电机机械转角,并转换为电脉冲,并将电脉冲信号进行输出。

45.有关测量电机机械转角的方法在此不做赘述。

46.可选地,参见图2,采煤机精准定位系统还包括磁铁200,则复位开关102为磁力复位开关,磁铁200安装在与预设位置的对应位置处,磁铁200用于当采煤机100运行到预设位置时,启动磁力复位开关102,实现对脉冲编码器101误差复位。

47.由于磁铁具有磁性,可以与磁力复位开关102内的对应磁性物质进行感应,实现误差复位。这样就不需要额外的复位电路或其它电路设备,通过相互之间的磁性即可实现,不仅节约成本,而且省去了复杂的电路,使得整个设备简洁,使用方便。

48.进一步地,对于脉冲数量的误差计算做如下说明,可选地,参考图3,在对采煤机

100进行定位前首先做如下定义:

49.1、定义工作面长度为l;

50.2、定义采煤机100每行走1米时,脉冲编码器101产生的脉冲数量为f;

51.3、工作面支架安装中心距1750mm;

52.4、定义采煤机100的中心与滚筒(采煤机100的滚筒)中心的距离为a;

53.5、定义采煤机100的割透距离为滚筒中心过煤壁线100mm;

54.6、定义煤机100的中心线距电缆拖曳装置的距离为b;

55.另外,需要说明的,上述字母或下述字母,其不仅仅包括了数量,还包含数量所对应的单位。其中,单位可以根据实际计算的方便性进行确定,在此不做具体限制。

56.则采煤机割透机头、机尾时,煤机牵引距离:z=l 200-2a

57.由于电缆出线槽和磁铁所安装的位置最接近拖曳装置所行走距离的中心位置,但并非绝对中心。因此,在实际使用时,根据拖曳装置实际行走距离确定电缆出线槽和磁铁安装位置。

58.可选地,电缆出线槽安装于拖曳装置所行走距离的中心位置,而磁铁安装于电缆出线槽的中心位置。

59.进一步地,在确定磁铁安装的位置后,定义以磁铁为中心,采煤机100割透左侧顺槽牵引距离为c,采煤机100割透右侧顺槽牵引距离为d;则z=c d。

60.因此,由上述描述可知如下内容:

61.1、对于机头处,当采煤机100割透工作面(滚筒中心过煤壁线100mm)时,采煤机100的中心所对应的支架偏移距离为e1。同理,对于机尾处,当采煤机100割透工作面(滚筒中心过煤壁线100mm)时,采煤机100的中心与对应支架偏移距离e2;

62.2、在正常牵引生产时,已支架中心进行计算,实际牵引过整架数为n,当采煤机中心向工作面中部偏移e1和e2为负数,当向两端头偏移时e1和e2为负数。即,采煤机实际牵引距离为:z=n*1750 e1 e2。

63.3、在牵引过程中采煤机100的即时位置可根据脉冲编码器101产生的脉冲数量与支架理论位置得出,则采煤机100的实时位置可以通过如下两种方法得出:

64.采煤机相对于工作面的实时位置=实时脉冲数量

÷

f a;

65.采煤机相到于所在支架的实时位置=机头割透位置 (总脉冲数

÷

f)

66.÷

1.75(取整数)。

67.4、将采煤机100割透工作面机头(滚筒中心过煤壁线100mm)时的煤机中心位置定义为工作面的绝对零位,并计算绝对零位与磁铁之间的理论距离,通过理论距离和f,可计算得到采煤机100经过复位磁铁时的理论脉冲数量,即:

68.理论脉冲数量=理论距离*f

69.但是在实际使用中,因工作面不平整会导致产生行走误差,并会发生误差累计,为避免此问题,采煤机100每次经过磁铁位置时,通过磁铁复位开关102对产生的误差进行复位,以消除误差,从而实现精确定位的目的。则产生的脉冲误差为:

70.产生的脉冲误差=实际脉冲数量-理论距离*f。

71.示例性地,参见图3,假设采煤机100沿工作面从机头向机尾方向移动,如果不考虑工作面起伏不平所引起的脉冲数量与理论数量存在差异,则在往返几次后,脉冲数量的误

差由于不断累计而越来越大。但是当每个经过磁铁位置,触发磁铁复位开关对脉冲数量的误差进行复位后,减小了因工作面起伏不平所引起的脉冲数量的误差,得到准确的脉冲数量,进而可以得到准确的采煤机100的位置。

72.示例性地,以采煤机100进行单程割煤为例,假设l=300米,f=30个,磁铁安装在(l/2)的位置处,则当采煤机100运行到磁铁安装位置处时,其理论脉冲数量为:理论脉冲数量=(l/2)*30=4500个。但是计数器实际检测到脉冲数量为4590个。也即存在90个脉冲误差。

73.如果不使用复位开关进行复位,则存在的位置误差为90/30=3米。这仅仅是第一次运行到磁铁位置处产生的误差。如果不对该误差进行复位,则随着时间的累积,误差会越来越大,对采煤机100的定位精度越来越低。

74.可选地,仍参见图3,预设位置为工作面刮板运输机中部电缆出线槽的中心位置,则磁铁200安装在电缆出线槽的中心位置处。

75.相较于将磁铁200安装在工作面的边缘片,将磁铁200安装在电缆出线槽的中心位置处时,可以对产生的脉冲误差进行及时消除,降低脉冲数量误差。

76.可选地,参见图4,磁铁200为铷磁铁。

77.铷磁铁较其它磁铁的磁力更强,可以有效保证磁力复位开关102正常工作,以保证误差复位。

78.当然,当然磁铁200还可以其它类型的磁铁,只要保证磁力复位开关102正常工作即可,本技术实施例对此不做限制。

79.可选地,参见图5,采煤机精准定位系统还包括工控平台300,工控平台300用于接收采煤机cpu103发送的采煤机100的位置。

80.另外,工控平台300还可以控制采煤机100的启动、停止等操作。

81.可选地,参见图6,工控平台300还包括上位机301,上位机301用于显示采煤机100的位置。

82.通过上位机301显示采煤机100的位置时,工作人员可以清楚地观察到采煤机100的位置。

83.可选地,参见图7,采煤机精准定位系统还包括采煤机主控制台400,采煤机主控制台400与采煤机100通信连接,用于远程控制采煤机100。

84.可选地,参见图8,采煤机100还包括陀螺仪104,陀螺仪104用于获取采煤机100的纵向推进位置、横向推进位置、横向倾角和纵向倾角,并发送给工控平台。

85.此处需要说明的是,上述主要是对采煤机100在水平方向的定位,陀螺仪104用于其它方向的定位。比如,垂直于工作面的定位。

86.进一步地,可以根据纵向推进位置、横向推进位置、横向倾角和纵向倾角对采煤机100的割煤曲线,运输全长度位置曲线,刮板运输机位置曲线进行推测等。

87.可选地,参见图9,采煤机精准定位系统还包括中继器500、第一交换机600,第二交换机900,主交换机700,支架控制器群800、控制器1000。

88.其中,第二交换机900为工作面交换机。

89.进一步地,中继器500通过意为数字用户线路(英文全程:digital subscriber line,英文简称:dsl)通讯线与采煤机100连接,中继器500用于对采煤机100发送来的数据

信号进行重新发送或者转发,来扩大网络传输的距离。

90.进一步地,对于采煤机100沿工作面方向的定位,其连接关系及信息的传输依次为:中继器500通过dsl通讯线与采煤机主控制台400连接,采煤机主控制台400通过网络与第一交换机600连接,第一交换机600通过光缆与主交换机700连接,主交换机700通过光缆与工控平台300连接。这样可以将采煤机cpu103发送的数据逐渐传输到工控平台300,并通过上位机进行显示,以使工作人员及时了解采煤机100的状态。

91.进一步地,对于采煤机100其它方向的定位所使用的设备及连接方式依次为:陀螺仪104与控制器1000连接,控制器1000通过射频发射器与支架控制器群800连接,支架控制器群800连接通过光缆与第二交换机900通过光缆与主交换机700连接,从而将陀螺仪104的发送的信息传输到工控平台300,通过工控平台300进行显示及控制操作。

92.本技术实施例还提供一种智能化综合采煤系统,该智能化综合采煤系统包括如上述任意一项的采煤机精准定位系统。

93.智能化综合采煤系统还可对所获取的采煤机定位数据和陀螺仪定位数据进行整合计算得出采煤机在运行过程中的精准位置,并根据采煤机实时状态进行截割数据补偿。

94.由上述内容可知,本技术实施例示出的智能化综合采煤系统,包括了上述任意一种采煤机精准定位系统;由于该采煤机精准定位系统设置了复位开关,在采煤机每次运行到预设位置时,都会通过复位开关执行复位操作,当采煤机继续运行时,在前产生的误差不会对在后的定位产生影响;相较于现有技术中仅使用绝对编码器进行定位;本技术实施例提高了采煤机定位的精确度。

95.最后应说明的是,本技术技术方案中没有描述的内容均可以使用现有技术实现。另外,以上各实施例仅用以说明本技术的技术方案,而非对其限制;尽管参照前述各实施例对本技术进行了详细的说明,本领域的普通技术人员应当理解;其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本技术各实施例技术方案的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。