1.本发明涉及汽车车桥轮心力标定技术领域,具体的说,公开了一种用于汽车车桥轮心力标定试验贴片位置的确定方法。

背景技术:

2.目前在没有大型轮心六分力仪的情况下,对于大吨位汽车,如卡车、客车、新能源车等,的求解原理,用实测车桥应变矩阵标定车轮轮心力是一种实用的替代方法,但是在没有理论计算精确指导的情况下,这种车桥的应变片粘贴往往严重依靠过往经验,但是不同结构型号的车桥的应力应变分布规律不尽相同,在不清楚这些具体情况时套用过往的标定贴片方法,测试效果往往不理想,这就需要反复拆下应变片,重新选择位置粘贴,这种实测的试验迭代尝试,需要耗费大量的时间和人力物力,严重影响研发的进度。通过计算机辅助工程分析(cae)技术进行指定轮心力标定工况下的车桥强度分析,根据应力应变云图,选择合适的区域提取虚拟应变进行虚拟轮心力标定,基于cae初选贴片方案直接指导实际试验时的应变片贴片,能够大大提升试验效率和提高试验标定精度,甚至可以取代实测标定,从而大大降低研发成本。

技术实现要素:

3.本发明的目的在于,克服现有技术的缺陷,提出一种用于汽车车桥轮心力标定试验贴片位置的确定方法,用以快速确定标定车轮轮心力时应变片的贴片位置,指导实车车桥应变测试贴片位置的精确选择,能够有效提升该实验的试验效率和试验精度,涉及计算机机辅助工程(cae)技术中的结构有限元应变分析与应变电测技术。

4.为实现上述目的,本发明提供如下技术方案:

5.一种用于汽车车桥轮心力标定试验贴片位置的确定方法,包括以下步骤:

6.s1.根据待测车型的设计参数建立与待测车型完全一致的有限元分析模型,并在模型表面建模包裹一层壳单元;

7.s2.根据实际的车桥轮心力标定测试方法对车桥有限元分析模型进行约束,在整车坐标系下进行四个静力加载工况的静力学分析;

8.s3.根据步骤s2中的静力学分析的应力分布情况,选中多个应力集中区域并在其各自区域的壳单元节点上建立与整车坐标系方向一致的局部坐标系1和与整车坐标系呈45

°

的局部坐标系2;

9.s4.基于步骤s3中所得到的局部坐标系,对选中区域的车桥有限元分析模型在恒定载荷值fx、fy、fz、fb下的静力学分析结果进行处理,分别得到四个工况下得到主应力应变的张量轨迹图和应变分量数值ε

ij

(i=1、2、3、4、5;j=1、2、3、4);

10.s5.将步骤s4中所得应变分量数值和恒定载荷值fx、fy、fz、fb代入到应变-标定系数-多轴载荷力矩阵方程组中进行求解,计算得到目标系数矩阵;

11.s6.对目标系数矩阵进行验证,评估目标系数矩阵的精度,若矩阵精度满足要求,

则执行步骤s7,否则重新选择应力集中区域,返回步骤s3;

12.s7.根据步骤s3中所选应力集中区域确定实际车桥轮心力标定试验的贴片位置。

13.具体的,步骤s1中所述在模型表面建模包裹一层壳单元,壳单元厚度为0.001mm。

14.具体的,步骤s2中所述在整车坐标系下进行四个静力加载工况,工况1为在车轮轮心位置沿x轴正向施加恒定载荷值fx进行静力学分析;工况2为在车轮接地点位置沿y轴正向施加恒定载荷值fy进行静力学分析;工况3为在车轮轮心位置沿z轴正向施加恒定载荷值fz进行静力学分析;工况4为在制动盘等效中心位置沿轮心与等效中心连线的切线方向施加恒定载荷值模拟制动力fb进行静力学分析。

15.具体的,步骤s2中对整车坐标系的定义如下:以右侧车轮与轮毂安装端面的中心点为原点,车辆的前进反方向作为x轴正向,车辆前进方向右侧为y轴正向,竖直向上方向为z轴正向建立o-xyz空间坐标系。

16.具体的,步骤s3中所述两套局部坐标系,其中与整车坐标系方向一致的局部坐标系用于车桥在恒定载荷下的拉压应变分析,与整车坐标系呈45

°

的局部坐标系用于车桥在恒定载荷下的剪切应变分析。

17.具体的,步骤s5中所述应变-标定系数-多轴载荷力矩阵方程组为:

18.k

11

*f

x

k

12

*fy k

13

*fz k

14

*fb=ε1ꢀꢀ

(1)

19.k

21

*f

x

k

22

*fy k

23

*fz k

24

*fb=ε2ꢀꢀ

(2)

20.k

31

*f

x

k

32

*fy k

33

*fz k

34

*fb=ε3ꢀꢀ

(3)

21.k

41

*f

x

k

42

*fy k

43

*fz k

44

*fb=ε4ꢀꢀ

(4)

22.k

51

*f

x

k

52

*fy k

53

*fz k

54

*fb=ε5ꢀꢀ

(5)

23.ε1=(ε

11-ε

12-ε

13

ε

14

)/4

ꢀꢀ

(6)

24.ε2=(ε

21-ε

22-ε

23

ε

24

)/4

ꢀꢀ

(7)

25.ε3=(ε

31-ε

32-ε

33

ε

34

)/4

ꢀꢀ

(8)

26.ε4=(ε

41-ε

42-ε

43

ε

44

)/4

ꢀꢀ

(9)

27.ε5=(ε

51-ε

52-ε

53

ε

54

)/4

ꢀꢀ

(10)

28.由方程(1)-(5)组成系数矩阵方程组,其中k

ij

(i=1、2、3、4、5;j=1、2、3、4)为待求标定系数;

29.fx为轮心纵向力;

30.fy为轮胎接地点侧向力;

31.fz为轮心垂向力;

32.fb为制动力;

33.ε1为表征fx的应变桥计算应变;ε

11

、ε

12

、ε

13

、ε

14

为组成应变桥ε1的靠近轮心端车桥前后表面指定四个有限元壳单位基于局部坐标系1下的最大主应变;

34.ε2为表征fy的应变桥计算应变;ε

21

、ε

22

、ε

23

、ε

24

为组成应变桥ε2的靠近轮心端车桥上下表面指定四个有限元壳单位基于局部坐标系1下的最大主应变;

35.ε3为表征fz的应变桥计算应变;ε

31

、ε

32

、ε

33

、ε

34

为组成应变桥ε3的远离轮心端车桥上下表面指定四个有限元壳单位基于局部坐标系1下的主应变;

36.ε4为解耦fy和fz的应变桥计算应变;ε

41

、ε

42

、ε

43

、ε

44

为组成应变桥ε4的靠近轮心端车桥前后表面指定四个有限元壳单位基于局部坐标系2下的主应变;

37.ε5为表征fb的应变桥计算应变;ε

51

、ε

52

、ε

53

、ε

54

为组成应变桥ε5的靠近轮心端车桥上下表面指定四个有限元壳单位基于局部坐标系2下的主应变;

38.将工况1的fx=10000n;fy=0;fz=0;fb=0及相应五个的εi(i=1、2、3、4、5)代入方程组,可求得五个系数k

i1

(i=1、2、3、4、5);

39.将工况2的fx=0;fy=10000n;fz=0;fb=0及相应五个的εi(i=1、2、3、4、5)代入方程组,可求得五个系数k

i2

(i=1、2、3、4、5);

40.将工况3的fx=0;fy=0;fz=10000n;fb=0及相应五个的εi(i=1、2、3、4、5)代入方程组,可求得五个系数k

i3

(i=1、2、3、4、5);

41.将工况4的fx=0;fy=0;fz=0;fb=10000n及相应五个的εi(i=1、2、3、4、5)代入方程组,可求得五个系数k

i4

(i=1、2、3、4、5)。

42.具体的,步骤s6中所述对目标系数矩阵进行验证,评估目标系数矩阵的精度,验证过程如下:

43.s61.在局部坐标系下对在车桥有限元分析模型输入任意的恒定载荷值f

′

x

、f

′y、f

′z、f

′b进行静力学分析,得到选定区域对应的主应力应变的张量轨迹图和应变分量数值;

44.s62.将所得应变分量数值和目标系数矩阵代入到应变-标定系数-多轴载荷力矩阵方程组中,利用计算好的目标系数矩阵求出理论恒定载荷值f

″

x

、f

″y、f

″z、d

″b;

45.s63.计算步骤s61中输入的恒定载荷值f

′

x

、f

′y、f

′z、f

′b与步骤s62求得的理论恒定载荷值f

″

x

、f

″y、f

″z、f

″b;的大小误差,进而评估目标系数矩阵的精度。

46.具体的,步骤s63所述评估目标系数矩阵精度的方法为:

47.恒定载荷值f

′

x

、f

′y、f

′z、f

′b与计算的理论恒定载荷值f

″

x

、f

″y、f

″z、f

″b的大小误差在5%以内可接受。

48.与现有技术相比,本发明的有益效果是:

49.本发明方法通过有限元分析cae技术进行指定轮心力标定工况下的车桥强度分析,根据应力应变云图,选择合适的区域提取虚拟应变进行虚拟轮心力标定,进而基于cae有限元分析模型选取的应力集中区域,直接指导实际试验时的应变片贴片,能够大大提升试验效率和提高试验标定精度,甚至可以取代实测标定,从而大大降低研发成本。

附图说明

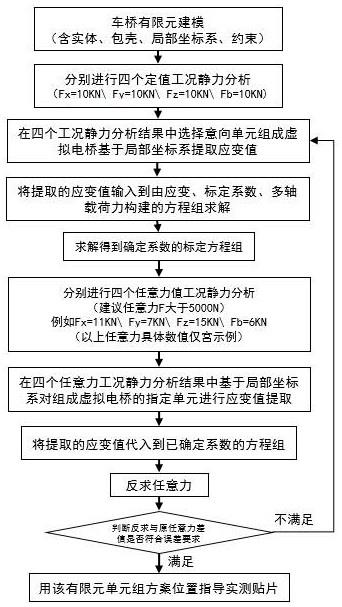

50.图1为本发明一种用于汽车车桥轮心力标定试验贴片位置的确定方法的流程图;

51.图2为实施例中静力分析过程中恒定载荷的加载示意图。

具体实施方式

52.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

53.实施例:参见图1-图2。

54.如图1所示,本发明公开了一种用于汽车车桥轮心力标定试验贴片位置的确定方法,包括以下步骤:

55.s1.根据待测车型的设计参数建立与待测车型完全一致的有限元分析模型,并在模型表面建模包裹一层壳单元;

56.s2.根据实际的车桥轮心力标定测试方法对车桥有限元分析模型进行约束,在整车坐标系下进行四个静力加载工况的静力学分析;

57.s3.根据步骤s2中的静力学分析的应力分布情况,选中多个应力集中区域并在其各自区域的壳单元节点上建立与整车坐标系方向一致的局部坐标系1和与整车坐标系呈45

°

的局部坐标系2;

58.s4.基于步骤s3中所得到的局部坐标系,对选中区域的车桥有限元分析模型在恒定载荷值fx、fy、fz、fb下的静力学分析结果进行处理,分别得到四个工况下得到主应力应变的张量轨迹图和应变分量数值ε

ij

(i=1、2、3、4、5;j=1、2、3、4);

59.s5.将步骤s4中所得应变分量数值和恒定载荷值fx、fy、fz、fb代入到应变-标定系数-多轴载荷力矩阵方程组中进行求解,计算得到目标系数矩阵;

60.s6.对目标系数矩阵进行验证,评估目标系数矩阵的精度,若矩阵精度满足要求,则执行步骤s7,否则重新选择应力集中区域,返回步骤s3;

61.s7.根据步骤s3中所选应力集中区域确定实际车桥轮心力标定试验的贴片位置。

62.具体的,步骤s1中所述在模型表面建模包裹一层壳单元,壳单元厚度为0.001mm。

63.具体的,步骤s2中所述在整车坐标系下进行四个静力加载工况,工况1为在车轮轮心位置沿x轴正向施加恒定载荷值fx进行静力学分析;工况2为在车轮接地点位置沿y轴正向施加恒定载荷值fy进行静力学分析;工况3为在车轮轮心位置沿z轴正向施加恒定载荷值fz进行静力学分析;工况4为在制动盘等效中心位置沿轮心与等效中心连线的切线方向施加恒定载荷值模拟制动力fb进行静力学分析。

64.具体的,步骤s2中对整车坐标系的定义如下:以右侧车轮与轮毂安装端面的中心点为原点,车辆的前进反方向作为x轴正向,车辆前进方向右侧为y轴正向,竖直向上方向为z轴正向建立o-xyz空间坐标系。

65.具体的,步骤s3中所述两套局部坐标系,其中与整车坐标系方向一致的局部坐标系用于车桥在恒定载荷下的拉压应变分析,与整车坐标系呈45

°

的局部坐标系用于车桥在恒定载荷下的剪切应变分析。

66.具体的,步骤s5中所述应变-标定系数-多轴载荷力矩阵方程组为:

67.k

11

*f

x

k

12

*fy k

13

*fz k

14

*fb=ε1ꢀꢀ

(1)

68.k

21

*f

x

k

22

*fy k

23

*fz k

24

*fb=ε2ꢀꢀ

(2)

69.k

31

*f

x

k

32

*fy k

33

*fz k

34

*fb=ε3ꢀꢀ

(3)

70.k

41

*f

x

k

42

*fy k

43

*fz k

44

*fb=ε4ꢀꢀ

(4)

71.k

51

*f

x

k

52

*fy k

53

*fz k

54

*fb=ε5ꢀꢀ

(5)

72.ε1=(ε

11-ε

12-ε

13

ε

14

)/4

ꢀꢀ

(6)

73.ε2=(ε

21-ε

22-ε

23

ε

24

)/4

ꢀꢀ

(7)

74.ε3=(ε

31-ε

32-ε

33

ε

34

)/4

ꢀꢀ

(8)

75.ε4=(ε

41-ε

42-ε

43

ε

44

)/4

ꢀꢀ

(9)

76.ε5=(ε

51-ε

52-ε

53

ε

54

)/4

ꢀꢀ

(10)

77.由方程(1)-(5)组成系数矩阵方程组,其中k

ij

(i=1、2、3、4、5;j=1、2、3、4)为待求

标定系数;

78.fx为轮心纵向力;

79.fy为轮胎接地点侧向力;

80.fz为轮心垂向力;

81.fb为制动力;

82.ε1为表征fx的应变桥计算应变;ε

11

、ε

12

、ε

13

、ε

14

为组成应变桥ε1的靠近轮心端车桥前后表面指定四个有限元壳单位基于局部坐标系1下的最大主应变;

83.ε2为表征fy的应变桥计算应变;ε

21

、ε

22

、ε

23

、ε

24

为组成应变桥ε2的靠近轮心端车桥上下表面指定四个有限元壳单位基于局部坐标系1下的最大主应变;

84.ε3为表征fz的应变桥计算应变;ε

31

、ε

32

、ε

33

、ε

34

为组成应变桥ε3的远离轮心端车桥上下表面指定四个有限元壳单位基于局部坐标系1下的主应变;

85.ε4为解耦fy和fz的应变桥计算应变;ε

41

、ε

42

、ε

43

、ε

44

为组成应变桥ε4的靠近轮心端车桥前后表面指定四个有限元壳单位基于局部坐标系2下的主应变;

86.ε5为表征fb的应变桥计算应变;ε

51

、ε

52

、ε

53

、ε

54

为组成应变桥ε5的靠近轮心端车桥上下表面指定四个有限元壳单位基于局部坐标系2下的主应变;

87.将工况1的fx=10000n;fy=0;fz=0;fb=0及相应五个的εi(i=1、2、3、4、5)代入方程组,可求得五个系数k

i1

(i=1、2、3、4、5);

88.将工况2的fx=0;fy=10000n;fz=0;fb=0及相应五个的εi(i=1、2、3、4、5)代入方程组,可求得五个系数k

i2

(i=1、2、3、4、5);

89.将工况3的fx=0;fy=0;fz=10000n;fb=0及相应五个的εi(i=1、2、3、4、5)代入方程组,可求得五个系数k

i3

(i=1、2、3、4、5);

90.将工况4的fx=0;fy=0;fz=0;fb=10000n及相应五个的εi(i=1、2、3、4、5)代入方程组,可求得五个系数k

i4

(i=1、2、3、4、5)。

91.具体的,步骤s6中所述对目标系数矩阵进行验证,评估目标系数矩阵的精度,验证过程如下:

92.s61.在局部坐标系下对在车桥有限元分析模型输入任意的恒定载荷值f

′

x

、f

′y、f

′z、f

′b进行静力学分析,得到选定区域对应的主应力应变的张量轨迹图和应变分量数值;

93.s62.将所得应变分量数值和目标系数矩阵代入到应变-标定系数-多轴载荷力矩阵方程组中,利用计算好的目标系数矩阵求出理论恒定载荷值f

″

x

、f

″y、f

″z、f

″b;

94.s63.计算步骤s61中输入的恒定载荷值f

′

x

、f

′y、f

′z、f

′b与步骤s62求得的理论恒定载荷值f

″

x

、f

″y、f

″z、f

″b;的大小误差,进而评估目标系数矩阵的精度。

95.具体的,步骤s63所述评估目标系数矩阵精度的方法为:

96.恒定载荷值f

′

x

、f

′y、f

′z、f

′b与计算的理论恒定载荷值f

″

x

、f

″y、f

″z、f

″b的大小误差在5%以内可接受。

97.以上所述,仅是本发明的较佳实施例而已,并非对本发明的结构作任何形式上的限制。凡是依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均属于本发明的技术方案范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。