1.本发明涉及转速传感器技术领域,尤其涉及一种变磁通转速传感器。

背景技术:

2.传统的变磁通转速传感器包括触发轮、测量线圈和永磁铁,测量线圈和永磁铁静置设置,触发轮安装在被测转动物体上以随被测转动物体一起转动,触发轮转动时,气隙磁阻发生改变,永磁铁静止不动,导致通过测量线圈的磁通量发生改变,从而在测量线圈上产生感应电动势,进而在测量线圈中产生交流信号,检测测量线圈中的交流信号则能得出触发轮的转速。

3.变磁通转速传感器的感应电动势与磁通变化率有关,简化公式为e=-n〃dφ/dt,其中n为测量线圈匝数,可视为常数,dφ磁通的变化量由产品结构决定,通常在一个确定的测量系统的特定几何位置为一定值,因此磁通变化率dφ/dt会随触发轮转速的升高而升高,从而感应电动势e随触发轮转速增大而增大。并且,感应电动势的频率与触发轮的通过频率成正比,即与触发轮的转速成正比,其关系式为f=nz/60,n为触发轮转速,z为触发轮齿数,f为感应电动势频率。

4.受采集器制造技术的限制,需要对信号电压有明确的接口定义,确定在最小可检测信号电压u

min

和最大可检测电压u

max

之间,电压过小会采集不到,过大也会采集不到或者损坏采集器。如图1所示,需求特性曲线与实际输出特性曲线存在矛盾,图中横坐标n代表是转速,纵坐标vp-p为每个磁通变化周期内出现的电压峰值,实际特性曲线在n

max

处的输出电压u

real max

已高于u

max

,不能满足测量范围的需求,并且图中u

real max

/u

real min

比值大于u

max

/u

min

,如果采用线性降低输出电压的方法,虽然能使得高转速时的u

real max

降低至可测量范围,但低转速时的u

real min

又会过小而超出可测量范围,使产品不能得到实际应用,无法实现拓宽转速采集范围,难以满足航空发动机电控系统的发展。

技术实现要素:

5.本发明所要解决的技术问题和提出的技术任务是对现有技术进行改进,提供一种变磁通转速传感器,解决目前技术中的变磁通转速传感器在高转速时的输出电压峰值过高,采用线性降低输出电压的方式又会使低转速时的输出电压峰值过低,难以有效拓宽转速采集范围的问题。

6.为解决以上技术问题,本发明的技术方案是:

7.一种变磁通转速传感器,包括触发轮、电磁感应抑制构件、测量线圈和永磁体,所述触发轮用于连接在被测转动物体上随之一同转动,所述永磁体位于触发轮的径向上,所述电磁感应抑制构件和测量线圈设置在永磁体与触发轮之间,所述电磁感应抑制构件在触发轮转动作用下产生感应电流以形成阻碍测量线圈中磁通量变化的磁场。本发明所述的变磁通转速传感器增设有电磁感应抑制构件,触发轮动作时改变气隙磁阻从而产生变化的磁场,测量线圈中由于磁通量变化感应出电动势,电磁感应抑制构件在变化的磁场中产生感

应电流,感应电流产生的磁场总是阻碍原生磁场的变化,从而阻碍测量线圈中的磁通量变化,降低测量线圈中产生的感应电动势,并且是转速越低时对感应电动势的降低越少,转速越高时对感应电动势的降低越大,实现了非线性的降低输出电压,使得u

real max

/u

real min

比值降低,既能保障低转速时的输出电压能够被采集到,同时有效降低高转速时的输出电压,从而增大能够检测到的最大转速,有效实现拓宽转速采集范围,满足发展的需求。

8.进一步的,在测量线圈的轴向端侧、测量线圈周向外围以及测量线圈内部其中一个位置或多个位置分别设置有所述电磁感应抑制构件,触发轮转动时改变气隙磁阻从而产生变化的磁场,导致通过测量线圈的磁通量周期性发生改变,在测量线圈上产生感应电动势,从而在测量线圈中产生交变电流,在上述的每个位置处的电磁感应抑制构件都会受到变化磁场的影响而产生感应电流,感应电流产生的磁场总是阻碍原生磁场的变化,从而阻碍测量线圈中的磁通量变化,降低测量线圈中产生的感应电动势,最终使得测量线圈的输出电压降低。

9.进一步的,所述永磁体的磁极方向沿着触发轮的径向,所述电磁感应抑制构件沿着触发轮的径向间隔设置有两个,所述测量线圈位于两个电磁感应抑制构件之间,电磁感应抑制构件能在触发轮转动作用下产生的变化磁场中有效的产生感应电流,有效抑制磁场的变化,阻碍测量线圈中的磁通量变化,有效降低测量线圈上产生的感应电动势。

10.进一步的,所述电磁感应抑制构件包括短路线圈和感应生成电涡流的涡流生成构件其中一种或组合。短路线圈是人为设置的电路回路,短路线圈处于变化的磁场中时由于电磁感应而产生感应电流,进而产生感应磁场,该感应磁场总是阻碍原生磁场的变化,从而阻碍测量线圈中的磁通量变化,降低了测量线圈中的磁通量变化率,进而降低测量线圈上产生的感应电动势,有效降低测量线圈的输出电压,涡流生成构件实际为导电体,其并未有人为设置的电路回路,但其在垂直于磁场方向上可等效看做具有闭合电路,变化的磁场导致闭合电路中的磁通量不断发生变化,从而在导电体内部产生旋涡状的感应电流,此旋涡状的感应电流即为电涡流,电涡流是特殊形态的感应电流,电涡流产生感应磁场,该感应磁场总是阻碍原生磁场的变化,从而阻碍测量线圈中的磁通量变化,降低了测量线圈中的磁通量变化率,进而降低测量线圈上产生的感应电动势,有效降低测量线圈的输出电压。

11.进一步的,所述短路线圈包括始端与尾端电连接的线圈、始端与尾端之间连接有负载的线圈其中一种,结构简单,易于实施,始端与尾端电连接的线圈能产生较大的感应电流,从而有效阻碍测量线圈中的磁通量变化,在线圈的始端与尾端之间连接电阻一类的负载来控制电路回路中的整体电阻大小,从而控制感应电流的大小,控制产生的感应磁场的强度,进而控制测量线圈中的磁通量变化,从而能通过调节负载的电阻大小来调节测量线圈的输出电压的范围。

12.进一步的,所述短路线圈的轴向垂直于测量线圈的轴向或平行于测量线圈的轴向。无论哪种结构,短路线圈都能在触发轮转动时所产生的变化磁场作用下产生感应电流进而产生感应磁场,感应磁场都会阻碍原生磁场的变化,从而阻碍测量线圈中的磁通量变化,进而降低测量线圈上产生的感应电动势,有效降低测量线圈的输出电压。

13.进一步的,所述涡流生成构件呈平板件、圆环形件或中部圆孔外围呈多边形的异形件其中一种结构,结构简单,易于实施,装配方便。

14.进一步的,还包括软磁芯,所述软磁芯穿入在测量线圈内部,利用软磁芯进行导

磁,使得测量线圈中产生更大的磁感应强度以减小变磁通转速传感器的整体体积。

15.进一步的,所述电磁感应抑制构件的电阻率小于4.5

×

10-8

ω〃m,电阻率越小的材料产生的单位质量功耗越大,能产生更大电涡流,从而更有效的降低高转速时的输出电压,增大能够检测到的最大转速,有效实现拓宽转速采集范围。

16.进一步的,所述电磁感应抑制构件包括铜、铝、银、金其中一种或组合。

17.与现有技术相比,本发明优点在于:

18.本发明所述的变磁通转速传感器利用电磁感应抑制构件感应产生的磁场阻碍测量线圈中的磁通量变化,降低测量线圈中产生的感应电动势,转速越低感应电动势降低越少,转速越高感应电动势降低越大,实现非线性的降低输出电压,使得u

real max

/u

real min

比值降低,有效实现拓宽转速采集范围,满足发展的需求。

附图说明

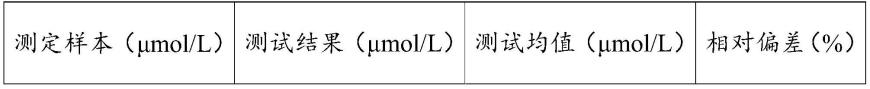

19.图1为变磁通传感器转速与输出电压关系示意图;

20.图2为本发明的变磁通转速传感器的结构示意图;

21.图3为传统结构的变磁通转速传感器在低转速时的输出电压示意图;

22.图4为本发明的变磁通转速传感器在低转速时的输出电压示意图;

23.图5为传统结构的变磁通转速传感器在高转速时的输出电压示意图;

24.图6为本发明的变磁通转速传感器在高转速时的输出电压示意图;

25.图7为本发明实施例二的变磁通转速传感器的结构示意图;

26.图8为本发明实施例三的变磁通转速传感器的结构示意图;

27.图9为本发明实施例四的变磁通转速传感器的结构示意图;

28.图10为电磁感应抑制构件的一种结构示意图;

29.图11为电磁感应抑制构件的另一种结构示意图;

30.图12为电磁感应抑制构件的另一种结构示意图;

31.图13为本发明实施例五的变磁通转速传感器的结构示意图;

32.图14为短路线圈的结构示意图;

33.图15为短路线圈的另一种结构示意图;

34.图16为本发明实施例六的变磁通转速传感器的结构示意图。

35.图中:

36.触发轮1、涡流生成构件21、短路线圈22、测量线圈3、永磁体4、软磁芯5、扩展部51。

具体实施方式

37.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

38.本发明实施例公开的一种变磁通转速传感器,增加电磁感应抑制构件,电磁感应抑制构件中由于交变磁场而产生感应电流,感应电流产生的磁场阻碍测量线圈中的磁通量变化,从而降低测量线圈中产生的感应电动势,交变磁场的变化频率越高,电涡流就越大,

从而非线性的降低输出电压,有效降低u

real max

/u

real min

,进而有效拓宽转速采集范围,满足发展需求。

39.实施例一

40.如图2所示,一种变磁通转速传感器,主要包括触发轮1、电磁感应抑制构件、测量线圈3和永磁体4,所述触发轮1用于连接在被测转动物体上随之一同转动,所述触发轮1在其轴向上间隔设置有若干的凸起结构,从而使得所述触发轮1整体上为齿轮结构,所述永磁体4位于触发轮1的径向上,所述电磁感应抑制构件和测量线圈3设置在永磁体4与触发轮1之间,所述电磁感应抑制构件为导体件,电磁感应抑制构件、测量线圈3和永磁体4连接在一起作为一个整体模块,整体模块固定在触发轮1径向外侧的特定位置处,整体模块与触发轮1之间保持一定间距的气隙,触发轮1采用导磁材料(如铁质材料或铁合金材料)制成,触发轮1随着被测转动物体一同转动,周期性的改变气隙磁阻从而产生变化的磁场,通过测量线圈3的磁通量发生变化,通过电磁感应而在测量线圈3上产生感应电动势,通过检测测量线圈3上输出电压即可获知触发轮1的转速,电磁感应抑制构件在触发轮1转动作用下产生感应电流以形成阻碍测量线圈3中磁通量变化的磁场,具体是指,触发轮1转动时导致气隙磁阻发生变化从而产生变化的磁场,电磁感应抑制构件在变化磁场的作用下产生感应电流以产生感应磁场,感应磁场总是阻碍原生磁场的变化,从而使得阻碍测量线圈3中磁通量的变化,进而降低测量线圈3上产生感应电动势,也就是降低测量线圈3的输出电压,也就是能使高转速所对应的u

real max

有效降低,使得高转速时的u

real max

降低至可测量范围,进而能对更高转速产生的电压进行检测采集,有效拓宽转速采集范围。

41.在本实施例中,所述电磁感应抑制构件具体采用感应生成电涡流的涡流生成构件21,涡流生成构件21产生电涡流的基本原理为,导体处于交变磁场中时,导体内部可等效成闭合电路,交变磁场使得通过该闭合电路的磁通量发生变化,从而闭合电路上会产生感应电动势,进而产生涡旋状的电流,这种导体内部发生电磁感应而产生感应电流的现象即为涡流现象。

42.本实施例所述变磁通转速传感器中的涡流生成构件21处于交变磁场中,从而会产生电涡流,进而利用电涡流产生的磁场来降低总磁场的变化,进而降低测量线圈3感应出的电动势,也就是降低输出电压,从而能对更高转速产生的电压进行采集,有效拓宽转速采集范围。

43.电涡流在导体上产生的单位质量功耗为:

[0044][0045]

其中,p是每单位质量的功耗w/kg;

[0046]

k是常数;

[0047]bp

是磁场峰值t;

[0048]

d是导体厚度m;

[0049]

f是磁场改变的频率hz;

[0050]

ρ是导体电阻率ωm;

[0051]

d是导体材料密度kg/m3。

[0052]

从上述公式可知,除f外,其它参数在产品设计完成后就已确定,对成品的变磁通

转速传感器而言可视为常数,电涡流的功耗与频率f的平方成正比,换言之,电涡流的功耗增加幅度随着频率f增大而显著增大,而非线性增长关系,与图2中的变磁通转速传感器对应起来就是触发轮1转速越高,电涡流越强,并且是,触发轮1转速越高,电涡流增强的幅度越大。由于电涡流产生的磁场总是阻碍原生磁场的变化,因此电涡流产生的磁场与原生磁场叠加后导致总的磁场变化降低,也就是变磁通转速传感器中的测量线圈3感受到的交变磁场变化降低,降低的趋势是低转速时降低幅度较小,高转速时降低幅度更大,从而实现非线性的降低输出电压,达到降低u

real max

/u

real min

的目的;并且由上述公式可知,导体电阻率ρ越小则产生的单位质量功耗越大,也是产生更大的电涡流,能更大幅度的降低高转速时的输出电压,因此电磁感应抑制构件优选采用电阻率小的高导电率材料,电磁感应抑制构件的电阻率小于4.5

×

10-8

ω〃m,可选用的材料包括铜、铝、银、金其中一种或组合。

[0053]

具体的如图2所示,所述永磁体4的磁极方向沿着触发轮1的径向,所述测量线圈3轴向也沿着触发轮1的径向,还包括软磁芯5,所述软磁芯5穿入在测量线圈3内部,利用软磁芯进行导磁,能使得小尺寸的测量线圈中产生更大的磁感应强度,有利于缩小变磁通转速传感器的整体体积,在测量线圈3的靠近触发轮1的轴向端侧设置所述涡流生成构件21,所述涡流生成构件21呈如图10所示的平板件,具体为圆板形,所述涡流生成构件21的平面方向垂直于测量线圈3轴向,所述涡流生成构件21与触发轮1之间保持一定的气隙,当触发轮1转动时,气隙磁阻发生改变而产生变化的磁场,导致通过测量线圈3的磁通量发生改变,从而在测量线圈3上产生感应电动势,涡流生成构件21中产生电涡流,电涡流产生的磁场作用到原磁场中,阻碍测量线圈3中的磁通量变化,导致通过测量线圈3的磁通量变化率减小,从而使得测量线圈3中产生的感应电动势减小,从而降低输出电压,并且是,触发轮1的转速越快,测量线圈3中产生的感应电动势降低幅度越大。

[0054]

将本实施所述的变磁通转速传感器与传统结构的变磁通转速传感器进行输出电压模拟比对,传统结构的变磁通转速传感器相比于本实施所述的变磁通转速传感器而言即是去除了电磁感应抑制构件,其余部件的形状、结构、尺寸等都与本实施所述的变磁通转速传感器一致。如图3至图6所示,模拟比对结果表明,当触发轮1低速转动时,传统结构的变磁通转速传感器的模拟输出电压峰峰值为13.1v,本实施所述变磁通转速传感器的模拟输出电压峰峰值为12.2v,涡流生成构件对低转速时的输出电压降低幅度较小,仅降低了6.9%;当触发轮1高速转动时,传统结构的变磁通转速传感器的模拟输出电压峰峰值为101.5v,本实施所述变磁通转速传感器的模拟输出电压峰峰值为55.9v,输出电压降低45%,涡流生成构件对高转速时的输出电压降低幅度更大,实现输出电压的非线性降低。传统结构的变磁通转速传感器的模拟结果高低电压比为7.75,本实施所述变磁通转速传感器的模拟结果高低电压比为4.58,涡流生成构件的存在有效降低了u

real max

/u

real min

比值,大幅度降低高转速时的输出电压,从而有效拓宽转速测量范围,简化调试流程能够降低材料总成本。

[0055]

实施例二

[0056]

如图7所示,与实施例一的不同点在于,所述涡流生成构件21设置有多个,具体是,在测量线圈3轴向两端分别设置所述涡流生成构件21,也可表达为,涡流生成构件21沿着触发轮1的径向间隔设置有两个,所述测量线圈3位于两个涡流生成构件21之间,测量线圈3轴向两端的涡流生成构件21具体呈如图10所示的圆板形,结构简单,易于加工实施;并且在测量线圈3的内部还设置有涡流生成构件21,该涡流生成构件21具体呈如图11所示的圆环形

件,该涡流生成构件21套设在软磁芯5的外围;并且在测量线圈3周向外围还设置有涡流生成构件21,该涡流生成构件21呈如图11所示的圆环形件以环套在测量线圈3周向外围,或者该涡流生成构件21还可以是如图12所示的中部圆孔外围呈多边形的异形件。本实施例采用上述的复合型结构,每个位置的涡流生成构件21均能在变化的磁场作用下产生电涡流,从而利用电涡流产生的磁场来降低原生磁场的变化,不同位置的涡流生成构件21产生的磁场均能阻碍测量线圈3中磁通量变化,有效的降低高转速时的输出电压,有效降低u

real max

/u

real min

,从而拓宽转速检测范围。

[0057]

实施例三

[0058]

如图8所示,与实施例一的不同点在于,软磁芯5为组合件结构,其呈“工”字形,测量线圈3的轴向垂直于永磁体4的磁极方向,而实施例一中的软磁芯5呈“一”字形结构,测量线圈3的轴向沿着永磁体4的磁极方向。在本实施例中,所述涡流生成构件21设置有多个,具体是,涡流生成构件21沿着触发轮1的径向间隔设置有两个,所述测量线圈3位于两个涡流生成构件21之间,上述两个涡流生成构件21具体呈如图10所示的圆板形,位于两个涡流生成构件21之间的测量线圈3的轴向垂直于触发轮1的径向,从而测量线圈3中感应电流所产生的磁场轴向垂直于触发轮1的径向也垂直于永磁体4的磁极方向;并且,在测量线圈3的内部还设置有涡流生成构件21,该涡流生成构件21具体呈如图11所示的圆环形件,该涡流生成构件21套设在软磁芯5的外围,并且在测量线圈3周向外围还设置有涡流生成构件21,该涡流生成构件21呈如图11所示的圆环形件以环套在测量线圈3周向外围,或者该涡流生成构件21还可以是如图12所示的中部圆孔外围呈多边形的异形件。利用电涡流产生的磁场来降低原生磁场的变化,不同位置的涡流生成构件21产生的磁场均能阻碍测量线圈3中磁通量变化,能大幅降低高转速时的输出电压,从而拓宽转速检测范围。

[0059]

实施例四

[0060]

如图9所示,与实施例三的不同点在于,软磁芯5为组合件结构,其呈“王”字形,“王”字形的软磁芯5上间隔绕制有两个测量线圈3。该两个测量线圈3的轴向垂直于永磁体4的磁极方向,并且该两个测量线圈3对称分布在永磁体4磁极方向的中轴线两侧;每个测量线圈3的内部也都设置有套设在软磁芯5上的涡流生成构件21,该涡流生成构件21具体呈如图11所示的圆环形件;并且每个测量线圈3周向外围还套设有涡流生成构件21,该涡流生成构件21具体呈如图11所示的圆环形件或者是如图12所示的中部圆孔外围呈多边形的异形件。

[0061]

每个测量线圈能分别感应出电动势,可实现两组独立信号输出,可以对同一触发轮进行多组测量,对多组测量输出信号进行分析比对,能够提高测量的准确性和可靠性,并且在其中一组测量输出出现故障时,可以直接通过另外一组继续进行测量,不影响设备继续正常工作,不用拆卸变磁通转速传感器,使用更加方便。

[0062]

实施例五

[0063]

如图13所示,所述电磁感应抑制构件具体采用短路线圈22,所述短路线圈22包括始端与尾端电连接的线圈、始端与尾端之间连接有负载的线圈其中一种,始端与尾端电连接的线圈如图14所示,始端与尾端之间连接有负载的线圈如图15所示,短路线圈是人为设置的电路回路,短路线圈处于变化的磁场中时由于电磁感应而产生感应电流,进而产生感应磁场,该感应磁场总是阻碍原生磁场的变化,同样能够阻碍测量线圈中的磁通量变化,降

低了测量线圈中的磁通量变化率,进而降低测量线圈上产生的感应电动势,有效降低测量线圈的输出电压,所述短路线圈22的匝数可根据需要进行具体的设置,通过设计短路线圈22的匝数能调整其产生的感应磁场的强度,从而调整对测量线圈的输出电压的降低幅度,使得测量线圈的输出电压的范围满足量程需求,短路线圈22采用铜线等导线绕制而成,电阻相对较低,线圈的始端与尾端直接电连接时所产生感应电流较大,为了精确的控制测量线圈的输出电压范围,在线圈始端与尾端之间串接上负载,所述负载具体为电阻等器件,从而能根据需要调节短路线圈22的整体电阻,进而调节感应电流的大小,最终实现精确的控制测量线圈的输出电压范围。

[0064]

同样的,在测量线圈3的轴向端侧、测量线圈3周向外围以及测量线圈3内部其中一个位置或多个位置分别设置所述短路线圈22,在本实施例中,短路线圈22沿着触发轮1的径向间隔设置有两个,所述测量线圈3位于两个短路线圈22之间,所述短路线圈22的轴向平行于测量线圈3的轴向,结构简单,易于加工实施;并且在测量线圈3的内部还设置有短路线圈22,该短路线圈22套设在软磁芯5的外围;并且在测量线圈3周向外围还设置有短路线圈22,该短路线圈22环套在测量线圈3周向外围。

[0065]

实施例六

[0066]

如图16所示,短路线圈22与涡流生成构件21可混用,即,在测量线圈3周向外围以及测量线圈3内部其中任一个位置都可分别采用短路线圈22或者涡流生成构件21,在本实施例中,测量线圈3轴向两端分别设置有短路线圈22,而在测量线圈3的内部还设置有涡流生成构件21,并且在测量线圈3周向外围还设置有涡流生成构件21。

[0067]

以上仅是本发明的优选实施方式,应当指出的是,上述优选实施方式不应视为对本发明的限制,本发明的保护范围应当以权利要求所限定的范围为准。对于本技术领域的普通技术人员来说,在不脱离本发明的精神和范围内,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。