1.本发明涉及净水剂生产技术领域,具体涉及一种高性能聚氯化铝絮凝剂的制备工艺。

背景技术:

2.水是人类生存发展的必须资源,但是随着社会发展,大量的淡水资源在使用的过程中混入了一些难以降解的高分子物质、重金属离子等,这类废水水处理难度大,直接排放入自然界导致水源的水质急速恶化,对社会的持续稳定发展带来了极大的威胁。近年来,众多流域爆发的藻类事件,其根本原因在于水体中磷含量的严重超标。氮、磷是植物生长的必需元素,易被水生生物利用,随着农药、洗涤剂的大量使用,含磷废水通过排放进入湖泊、河流之中,水体出现富营养化,这些盐类刺激藻类生物的大量繁殖,在水体表面覆盖聚集,造成水质恶化。

3.但是水体中的藻细胞具有带较高负电荷、密度小、稳定性强以及难以聚沉等特点,这些都大大增加了含藻废水的水处理净化难度,目前水厂中常用的除藻技术主要是预氯化和气浮等方法。其中最常用的是预氯化,但是在预氯化过程中,氯和水中有机物作用生成很多有害的卤代物,同时,预氯化破坏水体中的藻细胞,导致藻毒素泄漏,给水体造成安全隐患。

技术实现要素:

4.本发明的目的在于提供一种高性能聚氯化铝絮凝剂的制备工艺,解决以下技术问题:

5.现有技术中,利用预氯化处理水体中的藻细胞,不仅在操作过程中使氯与水体中有机物反应产生卤代物,而且预氯化过程中水体中的藻细胞被破坏,导致藻毒素泄漏,处理后的水体中残留的卤代物以及藻毒素存在安全隐患。

6.本发明的目的可以通过以下技术方案实现:

7.一种高性能聚氯化铝絮凝剂的制备工艺,包括以下步骤:

8.(1)将硅藻土、盐酸溶液加入反应釜中,保温反应、过滤水洗、低温干燥、烘干研磨、马弗炉煅烧,得到活化硅藻土;

9.(2)将活化硅藻土、丙烯酰胺、去离子水加入反应瓶中,加入丙烯酰氧乙基三甲基氯化铵、2-乙烯基吡啶,机械搅拌均匀,氮气氛围、常温条件下,加入引发剂,保温反应9-15h,出料、烘干、粉碎过筛,得到改性硅藻土;

10.(3)将氯化铝、去离子水以及改性硅藻土加入反应瓶中,机械搅拌均匀,恒压滴液漏斗滴加naoh溶液,保温静置熟化、干燥、研磨,得到絮凝剂。

11.作为本发明进一步的方案:步骤(1)中水浴升温至70-90℃,保温反应1-2h。

12.作为本发明进一步的方案:步骤(1)中盐酸溶液为5-10%质量分数的盐酸水溶液,硅藻土和盐酸溶液的固液比(g/ml)为1:4-6。

13.作为本发明进一步的方案:步骤(1)中马弗炉升温至300-350℃,煅烧1-1.5h,继续升温至400-450℃,煅烧0.5-1h。

14.作为本发明进一步的方案:步骤(2)中活化硅藻土:丙烯酰胺:丙烯酰氧乙基三甲基氯化铵:2-乙烯基吡啶:引发剂的质量比为150-200:100:30-45:1-2:0.1-0.2。

15.作为本发明进一步的方案:引发剂为质量比4-6:2的偶氮引发剂与过硫酸钾混合制备,偶氮引发剂为偶氮二异丁腈、偶氮二异庚腈中的任意一种。

16.作为本发明进一步的方案:步骤(3)中氯化铝:去离子水:改性硅藻土的质量比为3:40-90:60-100。

17.作为本发明进一步的方案:步骤(3)中熟化温度80-95℃,熟化时间12-18h。

18.作为本发明进一步的方案:步骤(3)中滴加0.4-0.5mol/l naoh水溶液,滴加至盐基度75-85%。

19.本发明的有益效果:

20.(1)本发明首先对硅藻土进行活化,再将活化硅藻土与丙烯酰胺、丙烯酰氧乙基三甲基氯化铵、2-乙烯基吡啶聚合,在硅藻土表面接枝阳离子聚丙烯酰胺,得到改性硅藻土,改性硅藻土负载聚氯化铝,得到絮凝剂。本发明在硅藻土表面接枝共聚物产生大量的凸起和孔洞,整体结构更加松散,接枝的聚丙烯酰胺分子链的破坏了硅藻土结构的有序度和晶体结构,大大增加了原有的比表面积和吸附能力,有助于提高架桥、絮凝能力,在酸性条件下,改性硅藻土表面正电性较高,在絮凝除藻过程中所发挥的电性中和能力较强。在硅藻土表面接枝聚丙烯酰胺增加硅藻土的基底间距和电位值,提高硅藻土与藻类细胞的吸附能力,改性硅藻土在水体中呈正电性与水体中呈负电性的藻细胞因电性吸引聚集,使水中凝聚絮凝的凝结核浓度增加,在异相絮凝的过程中,不但增加了颗粒间的有效碰撞,而且使藻类细胞等与改性硅藻土凝聚成密度更大的絮凝体,有效去除水体中的藻类细胞,氨氮与改性硅藻土表面的阳离子进行离子交换,水中的磷以磷酸盐的形式存在,絮凝剂对总磷吸附效果好。

21.(2)本发明絮凝剂在快速搅拌过程中,水中凝结核浓度迅速增加,在聚氯化铝的作用下形成密度和体积较大的矾花,促使混凝沉淀的进行。聚合氯化铝负载在改性硅藻土孔道中,并在搅拌过程中缓释到废水中,有效避免聚合氯化铝在水中首先水解并形成矾花导致沸石粉与藻细胞难以聚结形成新的絮凝体的问题。在絮凝过程中,水和铝络离子进行水解,生成单核羟基铝离子,之后逐级水解,单核羟基铝离子因为碰撞形成多核羟基络合物,络合物吸附水中带负电的悬浮物和胶体颗粒,形成具有网状结构的[al(oh)3]m(m≥13)沉淀下来。

具体实施方式

[0022]

下面将结合本发明实施例,对本发明技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

[0023]

实施例1:

[0024]

本发明为一种高性能聚氯化铝絮凝剂的制备工艺,包括以下步骤:

[0025]

(1)将200g硅藻土、800ml质量分数5%的盐酸水溶液加入反应釜中,水浴升温至70℃,保温反应1h、过滤水洗、低温干燥、烘干研磨,马弗炉升温至300℃,煅烧1h,继续升温至400℃,煅烧0.5h,得到活化硅藻土;

[0026]

(2)将150g活化硅藻土、100g丙烯酰胺以及去离子水加入反应瓶中,加入30g丙烯酰氧乙基三甲基氯化铵、1g 2-乙烯基吡啶,机械搅拌均匀,氮气氛围、常温条件下,加入0.075g偶氮二异丁腈与0.025g过硫酸钾,保温反应9h,出料、烘干、粉碎过筛,得到改性硅藻土;

[0027]

(3)将6g氯化铝、80g去离子水以及120g改性硅藻土加入反应瓶中,机械搅拌均匀,恒压滴液漏斗滴加0.5mol/l naoh溶液至盐基度85%,升温至80℃,熟化12h,干燥、研磨,得到絮凝剂。

[0028]

实施例2:

[0029]

本发明为一种高性能聚氯化铝絮凝剂的制备工艺,包括以下步骤:

[0030]

(1)将200g硅藻土、1000ml质量分数5%的盐酸水溶液加入反应釜中,水浴升温至75℃,保温反应1.5h、过滤水洗、低温干燥、烘干研磨,马弗炉升温至310℃,煅烧1.2h,继续升温至410℃,煅烧0.6h,得到活化硅藻土;

[0031]

(2)将150g活化硅藻土、100g丙烯酰胺以及去离子水加入反应瓶中,加入32g丙烯酰氧乙基三甲基氯化铵、1.2g 2-乙烯基吡啶,机械搅拌均匀,氮气氛围、常温条件下,加入0.075g偶氮二异丁腈与0.025g过硫酸钾,保温反应9-15h,出料、烘干、粉碎过筛,得到改性硅藻土;

[0032]

(3)将3g氯化铝、50g去离子水以及70g改性硅藻土加入反应瓶中,机械搅拌均匀,恒压滴液漏斗滴加0.5mol/l naoh溶液至盐基度85%,升温至85℃,熟化12h,干燥、研磨,得到絮凝剂。

[0033]

实施例3:

[0034]

本发明为一种高性能聚氯化铝絮凝剂的制备工艺,包括以下步骤:

[0035]

(1)将200g硅藻土、1050ml质量分数5%的盐酸水溶液加入反应釜中,水浴升温至75℃,保温反应1.5h、过滤水洗、低温干燥、烘干研磨,马弗炉升温至320℃,煅烧1.2h,继续升温至420℃,煅烧0.7h,得到活化硅藻土;

[0036]

(2)将170g活化硅藻土、100g丙烯酰胺以及去离子水加入反应瓶中,加入41g丙烯酰氧乙基三甲基氯化铵、1.5g 2-乙烯基吡啶,机械搅拌均匀,氮气氛围、常温条件下,加入0.075g偶氮二异丁腈与0.025g过硫酸钾,保温反应12h,出料、烘干、粉碎过筛,得到改性硅藻土;

[0037]

(3)将3g氯化铝、70g去离子水以及80g改性硅藻土加入反应瓶中,机械搅拌均匀,恒压滴液漏斗滴加0.5mol/l naoh溶液至盐基度85%,升温至90℃,熟化15h,干燥、研磨,得到絮凝剂。

[0038]

实施例4:

[0039]

本发明为一种高性能聚氯化铝絮凝剂的制备工艺,包括以下步骤:

[0040]

(1)将200g硅藻土、1100ml质量分数5%的盐酸水溶液加入反应釜中,水浴升温至80℃,保温反应1.5h、过滤水洗、低温干燥、烘干研磨,马弗炉升温至320℃,煅烧1.4h,继续升温至420℃,煅烧0.8h,得到活化硅藻土;

[0041]

(2)将190g活化硅藻土、100g丙烯酰胺以及去离子水加入反应瓶中,加入42g丙烯酰氧乙基三甲基氯化铵、1.8g 2-乙烯基吡啶,机械搅拌均匀,氮气氛围、常温条件下,加入0.075g偶氮二异丁腈与0.025g过硫酸钾,保温反应14h,出料、烘干、粉碎过筛,得到改性硅藻土;

[0042]

(3)将3g氯化铝、80g去离子水以及90g改性硅藻土加入反应瓶中,机械搅拌均匀,恒压滴液漏斗滴加0.5mol/l naoh溶液至盐基度85%,升温至90℃,熟化15h,干燥、研磨,得到絮凝剂。

[0043]

实施例5:

[0044]

本发明为一种高性能聚氯化铝絮凝剂的制备工艺,包括以下步骤:

[0045]

(1)将200g硅藻土、1200ml质量分数5%的盐酸水溶液加入反应釜中,水浴升温至90℃,保温反应2h、过滤水洗、低温干燥、烘干研磨,马弗炉升温至350℃,煅烧1.5h,继续升温至450℃,煅烧1h,得到活化硅藻土;

[0046]

(2)将200g活化硅藻土、100g丙烯酰胺以及去离子水加入反应瓶中,加入45g丙烯酰氧乙基三甲基氯化铵、2g 2-乙烯基吡啶,机械搅拌均匀,氮气氛围、常温条件下,加入0.075g偶氮二异丁腈与0.025g过硫酸钾,保温反应15h,出料、烘干、粉碎过筛,得到改性硅藻土;

[0047]

(3)将3g氯化铝、90g去离子水以及100g改性硅藻土加入反应瓶中,机械搅拌均匀,恒压滴液漏斗滴加0.5mol/l naoh溶液至盐基度85%,升温至95℃,熟化18h,干燥、研磨,得到絮凝剂。

[0048]

对比例1:

[0049]

絮凝剂的制备工艺,包括以下步骤:

[0050]

(1)将200g硅藻土、100g丙烯酰胺以及去离子水加入反应瓶中,加入45g丙烯酰氧乙基三甲基氯化铵、2g 2-乙烯基吡啶,机械搅拌均匀,氮气氛围、常温条件下,加入0.075g偶氮二异丁腈与0.025g过硫酸钾,保温反应15h,出料、烘干、粉碎过筛,得到改性硅藻土;

[0051]

(2)将3g氯化铝、90g去离子水以及100g改性硅藻土加入反应瓶中,机械搅拌均匀,恒压滴液漏斗滴加0.5mol/l naoh溶液至盐基度85%,升温至95℃,熟化18h,干燥、研磨,得到絮凝剂。

[0052]

对比例2:

[0053]

絮凝剂的制备工艺,包括以下步骤:

[0054]

(1)将200g硅藻土、1200ml质量分数5%的盐酸水溶液加入反应釜中,水浴升温至90℃,保温反应2h、过滤水洗、低温干燥、烘干研磨,马弗炉升温至350℃,煅烧1.5h,继续升温至450℃,煅烧1h,得到活化硅藻土;

[0055]

(2)将3g氯化铝、90g去离子水以及100g活化硅藻土加入反应瓶中,机械搅拌均匀,恒压滴液漏斗滴加0.5mol/l naoh溶液至盐基度85%,升温至95℃,熟化18h,干燥、研磨,得到絮凝剂。

[0056]

对比例3:

[0057]

絮凝剂的制备工艺,包括以下步骤:

[0058]

(1)将200g硅藻土、1200ml质量分数5%的盐酸水溶液加入反应釜中,水浴升温至90℃,保温反应2h、过滤水洗、低温干燥、烘干研磨,马弗炉升温至350℃,煅烧1.5h,继续升

温至450℃,煅烧1h,得到活化硅藻土;

[0059]

(2)将200g活化硅藻土、100g丙烯酰胺以及去离子水加入反应瓶中,加入45g丙烯酰氧乙基三甲基氯化铵、2g 2-乙烯基吡啶,机械搅拌均匀,氮气氛围、常温条件下,加入0.075g偶氮二异丁腈与0.025g过硫酸钾,保温反应15h,出料、烘干、粉碎过筛,得到絮凝剂。

[0060]

对比例4:

[0061]

絮凝剂的制备工艺,包括以下步骤:

[0062]

将3g氯化铝、90g去离子水加入反应瓶中,机械搅拌均匀,恒压滴液漏斗滴加0.5mol/l naoh溶液至盐基度85%,升温至95℃,熟化18h,干燥、研磨,得到絮凝剂。

[0063]

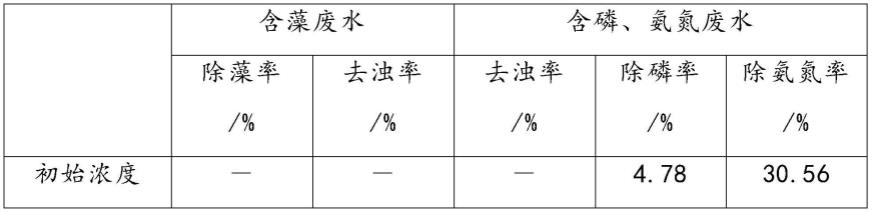

性能检测:

[0064]

取待处理废水在反应器中,添加ph调节剂调整ph=6,加入实施例1-3制备的絮凝剂,絮凝剂添加量为50mg/l,300r/min机械搅拌10-20min,静置沉淀,取上清液测定相关数据。

[0065]

(1)除藻率:显微镜计数法测定藻细胞密度:取500ml上清液,加入7.5ml鲁哥试剂,在避光处静置沉淀1d,虹吸管抽取上清液,取下浊液10ml,转入比色管中,吸取0.1ml注入藻类技术框中,显微镜计数,重复三次,取平均值,计算上清液中藻细胞含量和除藻率,计算结果见表1。

[0066]

(2)去浊率:采用wgz-200型浊度仪测定水样浊度,并计算去浊率,计算结果见表1。

[0067]

(3)除磷率:总磷采用钼酸铵分光光度法测定,检测结果见表1。

[0068]

(4)除氨氮率:采用纳氏分光光度法测定污水中氨氮浓度,检测结果见表1。

[0069]

表1:

[0070]

[0071][0072]

由表1可知,本发明制备的絮凝剂对废水中的藻细胞、总磷以及氨氮均有良好的吸附沉降效果。

[0073]

以上对本发明的实施例进行了详细说明,但所述内容仅为本发明的较佳实施例,不能被认为用于限定本发明的实施范围。凡依本发明申请范围所作的均等变化与改进等,均应仍归属于本发明的专利涵盖范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。