1.本发明涉及叶轮机械,气动控制领域,尤其涉及一种基于电磁控制的可转导叶。

背景技术:

2.在气动领域中,导叶主要作用是将外界气流顺滑引导至下游部件的进口。例如在航空发动机中,进口导叶就是将外界气流导向下游的压气机进口。这就要求导叶具备两个性质:一、适应不同的进气角度。二、能为下游提供稳定的进口条件。

3.目前该领域内的导流叶片一般为固定叶片,即设计确定后,叶片的形状和角度均不可调整。另外一种技术是将叶片作为一个整体,直接调整叶片的摆放角度。固定导叶结构简单,但只能适应一种进气工况,其他进气工况下的适应性较差。不仅无法适应入口气流的角度,也无法调整出口的气流角度。可旋转的进口导叶虽然可以适应不同的进气角度,但其气流的出口角度也会跟随旋转角度的改变而改变,无法为下游提供稳定的进口条件。

技术实现要素:

4.本发明提供一种基于电磁控制的可转导叶,以克服该领域固定导叶结构简单,适用进气工况单一,其他进气工况下的适应性较差;无法适应入口气流的角度,也无法调整出口的气流角度的局限性;对于现有的可旋转的进口导叶虽然可以适应不同的进气角度,但其气流的出口角度也会跟随旋转角度的改变而改变,无法为下游提供稳定的进口条件的问题。

5.为了实现上述目的,本发明的技术方案是:

6.一种基于电磁控制的可转导叶,包括可旋转的进气前缘、可弯曲的叶腹、可弯曲的叶背、可旋转的出气尾缘和磁吸模块,所述可弯曲的叶腹与可弯曲的叶背固定安装在可旋转的进气前缘与可旋转的出气尾缘上,磁吸模块与可旋转的进气前缘和可旋转的出气尾缘相连接。

7.进一步的,所述可弯曲的叶腹与可弯曲的叶背可通过焊接或螺丝固定安装在可旋转的进气前缘和可旋转的出气尾缘上。

8.进一步的,所述可弯曲的叶腹与可弯曲的叶背均采用60si2mn弹簧钢。

9.进一步的,所述磁吸模块与可旋转的进气前缘和可旋转的出气尾缘通过铰链相连接。

10.进一步的,所述磁吸模块内部设有电磁铁,采用直流吸盘式电磁铁,电磁铁未产生磁力一侧安装有厚度为1mm的固定片。

11.本发明的有益效果:

12.本发明公开了一种基于电磁控制的可转导叶,包括可旋转的进气前缘、可弯曲的叶腹、可弯曲的叶背、可旋转的出气尾缘和磁吸模块,通过磁吸模块的通断,进而来控制叶片处于不同的状态,以适应不同的进气角度,进而提供不同的升力,同时可以调整进气角度,为下游提供更合适、稳定的来流条件。

附图说明

13.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

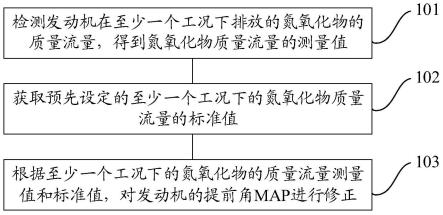

14.图1为本发明可调节进出口气流角的导叶结构示意图;

15.图2为本发明磁吸模块结构示意图;

16.图3为本发明磁吸模块、可旋转的进气前缘与可旋转的出气尾缘连接结构的主视图;

17.图4为图3的俯视图;

18.图5为图3的仰视图;

19.图6为本发明通电前后翼型导叶结构对比图;

20.图7为本发明可变翼型导叶出口总压损失(cpt)对比图。

21.图中:1、进气前缘;2、叶腹;3、叶背;4、出气尾缘;5、磁吸模块;6、电磁铁;7、固定片。

具体实施方式

22.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

23.本实施例提供了一种基于电磁控制的可转导叶,如图1所示,一种基于电磁控制的可转导叶,包括,可旋转的进气前缘1、可弯曲的叶腹2、可弯曲的叶背3、可旋转的出气尾缘4和磁吸模块5,所述可弯曲的叶腹2与可弯曲的叶背3固定安装在可旋转的进气前缘1与可旋转的出气尾缘4上,磁吸模块5的一端与可旋转的进气前缘1连接,磁吸模块5的另一端与旋转的出气尾缘4相连接。

24.导流叶片一般为固定叶片,设计确定后,叶片的形状和角度均不可调整,只能适应一种进气工况,其他进气工况下的适应性较差,不仅无法适应入口气流的角度,也无法调整出口的气流角度。可旋转的进口导叶虽然可以直接调整叶片的摆放角度,进而适应不同的进气角度,但其气流的出口角度也会跟随旋转角度的改变而改变,无法为下游提供稳定的进口条件。

25.基于上述设计初衷,采用可旋转的进气前缘1、可弯曲的叶腹2、可弯曲的叶背3、可旋转的出气尾缘4和磁吸模块5,通过磁吸模块5的通断,进而来控制叶片处于不同的状态,以适应不同的进气角度,进而提供不同的升力,同时可以调整进气角度,为下游提供更合适、稳定的来流条件。

26.在具体实施例中,所述可弯曲的叶腹2与可弯曲的叶背3可通过焊接或螺丝固定安装在可旋转的进气前缘1和可旋转的出气尾缘4上,保证结构框架的完整性。

27.在具体实施例中,所述可弯曲的叶腹2与可弯曲的叶背3均采用60si2mn弹簧钢,一方面保证无磁力吸引时可以保证原始形状,另一方面保证在受到磁力时可以产生弯曲形

变。

28.在具体实施例中,所述磁吸模块5与可旋转的进气前缘1和可旋转的出气尾缘4通过铰链相连接,所述可弯曲的叶腹2与可弯曲的叶背3受电磁力弯曲时,所述可旋转的进气前缘1和可旋转的出气尾缘4通过铰链转动。

29.在具体实施例中,如图2至图4,所述磁吸模块5其内部本身放置有八块电磁铁7,在电磁铁7未产生磁力的一侧放置厚度为1mm的固定片6,用来固定电磁铁7,如图5,分为a与b、c与d两面,每面设有四块电磁铁7,a、b部分用来吸引可弯曲的叶背3,电磁铁7靠近叶腹2一侧安装有固定片6,c、d部分用来吸引可弯曲的叶腹2,电磁铁7靠近叶背3一侧安装有固定片6,实现双侧单独控制。

30.在具体实施例中,如图6,所述磁吸模块5,当a,b通电时,叶背3受磁力吸引,带动可旋转的进气前缘1和可旋转的出气尾缘4向上偏转;当c,d通电时,叶腹2受磁力吸引,带动可旋转的进气前缘1和可旋转的出气尾缘4向下偏转,当磁吸模块5断电时,所述叶背3或叶背2保持原有形态,所述可旋转的进气前缘1和可旋转的出气尾缘4不发生偏转。

31.其中在本设计中,向叶腹2一侧偏转角度定义为

“‑”

,向叶背3一侧偏转角度定义为“ ”。

32.在具体实施例中,如下表1,取叶背3一侧为例,叶背3均布载荷为q,wmax为最大挠度3mm,即前后缘偏转10

°

时叶背3中部最大下降约3mm。均布载荷计算公式:

[0033][0034]

已知wmax,60si2mn弹簧钢的弹性模量e,i为惯性矩:

[0035][0036]

其中h为叶背钢片的高度;b为叶背钢片的厚度l;为叶背钢片的长度。

[0037]

本实施例中直流吸盘式电磁铁参数如下:型号:p20/15,电压:dc12v,吸力2.5kg,外径20mm,内径7.8mm,厚度为15mm,螺丝安装孔直径为3mm,螺丝安装孔深为6mm。均布载荷计算参数如下表1:

[0038]

表1.均布载荷计算表

[0039][0040]

每块磁铁吸力可达2.5*9.8=24.5n,本装置一侧采用四块磁铁,共可产生98n的

力,远大于均布载荷,故可以轻松实现叶腹叶背的弯曲。

[0041]

进一步的,当a、b同时通电时,可弯曲的叶背3受电磁力吸引向上弯曲,带动可旋转的进气前缘1与可旋转的出气尾缘4偏转,此时可旋转的进气前缘1与可旋转的出气尾缘4可产生 10

°

的偏转。当c、d同时通电时,可弯曲的叶腹2受电磁力吸引向下弯曲,带动可旋转的进气前缘1与可旋转的出气尾缘4偏转,此时前尾缘可产生-10

°

的偏转。

[0042]

叶片压力损失测试数据如下:如图7,当来流i为

±

30

°

时,原型叶片(ori)的总压损失系数cpt为0.024,改型叶片(10

°‑

opt)的总压损失系数cpt为0.020;当来流i为

±

40

°

时,原型叶片(ori)的总压损失系数cpt为0.211,改型叶片(10

°‑

opt)的总压损失系数cpt为0.081;当来流i为

±

45

°

时,原型叶片(ori)的总压损失系数cpt为0.468,改型叶片(10

°‑

opt)的总压损失系数cpt为0.157,可得出来流角度变大时,改型叶片总压损失系数越小,优化结果更明显。

[0043]

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。