1.本发明涉及散热装置,特别地,涉及一种伺服驱动器散热结构。

背景技术:

2.传统的驱动器散热结构主要包括散热底座、驱动器主体,驱动器主体安装于散热底座上,在散热底座上设有散热翅片、散热风扇,驱动器主体所散发的热量传递至散热底座以及散热翅片上,散热风扇对散热底座、散热翅片产生直接风冷作用,达到散热效果。

3.由于传统的驱动器主体内的pcb电路板上的电子元器件分布不规则,从而导致整个电路板所散发的热量范围较大,需要更大尺寸的散热底座以及分布更广的散热翅片,另外还需要增设与该驱动器对接的对接座,从而整个驱动器散热结构的体积较大。

技术实现要素:

4.有鉴于此,本发明目的是提供一种伺服驱动器散热结构,其结构更加紧凑,散热效果相对集中。

5.为了解决上述技术问题,本发明的技术方案是:一种伺服驱动器散热结构,包括驱动器主体、散热底座,所述驱动器主体安装于所述散热底座上,所述散热底座上设有散热翅片、散热风扇,所述驱动器主体包括pcb电路板,所述pcb电路板上设有集聚区域,所述集聚区域内聚集分布有电子元件,所述pcb电路板上设有第一插接脚;所述散热底座上设有与集聚区域相对应的散热区域、与所述第一插接脚相对应的插接区域,所述散热翅片分布于所述散热区域内,所述散热风扇安装于散热区域,所述插接区域内设有第二插接脚,所述第一插接脚与所述第二插接脚相互插接。

6.通过上述技术方案,一方面,将电子元件聚集分布于集聚区域内,集聚区域附近的发热相对集中,散热风扇可直接对散热翅片产生直接散热效果,而散热翅片则分布于散热区域内,可针对性对集聚区域进行散热,散热效果较好;另一方面,pcb电路板上的电子元件分布规则,散热底座的体积得到充分控制,结构紧凑。

7.优选的,所述散热底座的散热区域向靠近集聚区域一侧弯折并使得散热底座背离驱动器主体一侧侧壁形成第一凹槽,所述散热翅片安装于所述第一凹槽内。

8.通过上述技术方案,将散热底座进行一次性弯折形成第一凹槽,在第一凹槽内安装散热翅片,充分利用了散热底座的有限空间,结构更加紧凑。

9.优选的,所述散热底座的插接区域向背离驱动器主体一侧弯折并使得散热底座靠近驱动器主体一侧侧壁形成第二凹槽,所述第二插接脚安装于所述第二凹槽内。

10.通过上述技术方案,将散热底座进行一次性弯折形成第二凹槽,第二插接脚安装于第二凹槽内,结合第一凹槽的设置形式,又进一步提升了结构紧凑性。

11.优选的,所述散热翅片包括若干单翅片,若干单翅片之间间隔且相互平行排列;所述散热风扇滑移连接于所述第一凹槽的槽壁上,所述散热风扇的滑移方向与所

述单翅片的长度方向一致;每个所述单翅片均分体设置为若干翅小片,所述散热底座上贯穿设有若干安装槽,所述翅小片一一对应滑移连接于所述安装槽,所述翅小片与所述散热底座之间连接有拉力弹簧;所述散热风扇对翅小片产生挤压力,所述翅小片克服拉力弹簧作用而向安装槽内滑移。

12.通过上述技术方案,根据实际的散热需要,可移动散热风扇,散热风扇在移动过程中会所在位置的翅小片产生挤压力,翅小片克服拉力弹簧弹力的作用而向安装槽内进行滑移,以给散热风扇提供移动空间;而其他的翅小片则受拉力弹簧的弹力作用而向第一凹槽内进行复位,散热风扇吹出的风一方面能对该位置的散热底座产生直接散热效果,另一方面,也会经过两个相邻单翅片之间,并对其他位置的散热底座产生散热效果。

13.优选的,所述散热风扇包括风扇外壳,所述风扇外壳侧边上设有斜面,所述斜面用于对翅小片产生向安装槽一侧的挤压力。

14.通过上述技术方案,当散热风扇逐步靠近翅小片时,斜面会对翅小片产生逐步挤压力,翅小片便可克服拉力弹簧的作用力而向安装槽一侧进行移动。

15.优选的,所述翅小片的一端延伸至散热底座背离第一凹槽的一侧并形成延伸端,所述拉力弹簧位于所述散热底座背离第一凹槽的一侧,所述散热底座背离第一凹槽的一侧设有弹簧安装孔,所述拉力弹簧安装于弹簧安装孔内并连接于所述延伸端上。

16.通过上述技术方案,将拉力弹簧安装于散热底座背离第一凹槽的一侧,第一凹槽槽壁上的结构整齐度较高,能有助于降低对相邻两个单翅片之间通过的风力的阻力,提升散热效果。

17.优选的,所述弹簧安装孔的孔底位置设有通风孔,所述通风孔贯穿于所述散热底座。

18.通过上述技术方案,当该位置的翅小片克服拉力弹簧的拉力作用而向上移动时,散热风扇所产生风会穿过通风孔、弹簧安装孔,然后吹向驱动器主体内的pcb电路板上,进而产生直接散热效果。

19.优选的,所述延伸端上设有连接块,所述拉力弹簧连接于所述连接块,所述连接块上设有塞块,所述塞块的形状为圆环形,与所述连接块相连的拉力弹簧端部设于塞块内,所述塞块与所述弹簧安装孔相互配合塞堵。

20.通过上述技术方案,当该位置的翅小片克服拉力弹簧的拉力作用而向上移动时,塞块可从弹簧安装孔内拔出,散热风扇所产生风会穿过通风孔、弹簧安装孔,然后吹向驱动器主体内的pcb电路板上,进而产生直接散热效果;当该位置的翅小片未受到散热风扇挤压时,拉力弹簧拉动翅小片向下移动,塞块可塞入到弹簧安装孔内,从而限制外部灰尘由通风孔、弹簧安装孔进入到驱动器主体的pcb电路板内。

21.优选的,所述pcb电路板上设有插槽,所述pcb电路板上设有若干相互交织的导热片,所述插槽的槽边上包裹有散热包边,所述导热片连接于所述散热包边;所述翅小片可滑移进入到所述插槽内并与所述散热包边接触。

22.通过上述技术方案,pcb电路板上所产生的热量会通过导热片传导至散热包边上,

当翅小片滑移入插槽后,会与散热包边进行接触,散热包边上的热量传递至翅小片上,散热风扇可对翅小片产生直接散热作用,整个pcb电路板的散热效果更佳。

23.优选的,所述插所述驱动器主体上的pcb电路板所在平面垂直于所述单翅片所在平面,单个翅小片可同时插入到多个所述pcb电路板的插槽内。

24.通过上述技术方案,当单个翅小片同时插入到多个pcb电路板的插槽内,进而能对多个pcb电路板产生同时散热效果,散热效果更佳。

25.本发明技术效果主要体现在以下方面:(1)通过对pcb电路板上的区域划分、散热底座的结构改进,将整个散热结构变的更加紧凑,散热效果更加集中;(2)通过驱动散热风扇移动,调整散热风扇所在散热底座位置,针对性散热效果明显;(3)散热风扇可挤压翅小片进行上下移动,在整个散热结构的体积不变的前提下,散热风扇的移动更加顺畅;(4)翅小片可与pcb电路板上的散热包边进行接触,通过导热片的导热作用,pcb电路板散热效果更强;(5)塞块插接入弹簧安装孔后,能起到一定的防尘效果;塞块插拔出弹簧安装孔后,散热风扇的风可穿过通风孔、弹簧安装孔,然后吹向驱动器主体内的pcb电路板上,进而产生直接散热效果。

附图说明

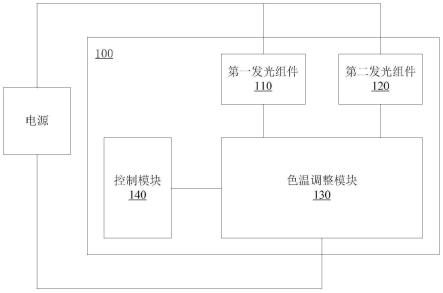

26.图1为实施例一的结构示意图;图2为实施例一的仰视结构示意图;图3为实施例一的主视结构示意图;图4为实施例二的侧视局部剖面图;图5为图4的a部放大图;图6为实施例二的主视局部剖面图一,用于重点展示风扇外壳与散热底座之间的连接关系;图7为实施二的主视局部剖面图二,用于重点展示pcb电路板上的插槽、散热包边、导热片三者的结构;图8为实施例三的侧视局部剖面示意图;图9为实施例三的主视局部剖面示意图。

27.附图标记:1、驱动器主体;2、pcb电路板;21、集聚区域;3、第一插接脚;4、散热底座;41、散热区域;42、插接区域;5、第二插接脚;6、散热翅片;61、单翅片;612、翅小片;7、延伸端;8、散热风扇;81、风扇外壳;812、斜面;9、第一凹槽;10、第二凹槽;11、安装槽;12、拉力弹簧;13、弹簧安装孔;14、通风孔;15、连接块;16、塞块;17、插槽;18、导热片;19、散热包边;20、驱动电机;21、驱动丝杆;22、冷却风道;23、冷却推杆;24、橡胶层。

具体实施方式

28.以下结合附图,对本发明的具体实施方式作进一步详述,以使本发明技术方案更

易于理解和掌握。

29.实施例一:一种伺服驱动器散热结构,参见图1,包括驱动器主体1、散热底座4。

30.该驱动器主体1安装于该散热底座4上方位置。

31.参见图1以及图2,该驱动器主体1包括pcb电路板2,该pcb电路板2上设有集聚区域21,该集聚区域21内聚集分布有电子元件,该pcb电路板2上设有第一插接脚3。

32.以附图3为方位参考,集聚区域21位于pcb电路板2的左上方位置,第一插接脚3位于pcb电路板2的右下方位置。

33.参见图3,该散热底座4上设有与集聚区域21相对应的散热区域41、与该第一插接脚3相对应的插接区域42。

34.参见图3,在散热区域41内分布有散热翅片6、散热风扇8,散热风扇8可将风吹向散热翅片6,散热翅片6对散热底座4产生直接散热效果。

35.参见图3,该散热底座4的散热区域41向靠近集聚区域21一侧弯折并使得散热底座4背离驱动器主体1一侧侧壁形成第一凹槽9,该散热翅片6安装于该第一凹槽9内。

36.参见图3,该散热底座4的插接区域42向背离驱动器主体1一侧弯折并使得散热底座4靠近驱动器主体1一侧侧壁形成第二凹槽10,该第二插接脚5安装于该第二凹槽10内,该第一插接脚3与该第二插接脚5相互插接。

37.实施例二:与实施例一的不同点在于:参见图4,该散热翅片6包括若干单翅片61,若干单翅片61之间间隔且相互平行排列。

38.参见图4以及图5,每个该单翅片61均分体设置为若干翅小片612,该散热底座4上贯穿设有若干安装槽11,该翅小片612一一对应滑移连接于该安装槽11,该翅小片612与该散热底座4之间连接有拉力弹簧12,拉力弹簧12可拉动对应翅小片612往第一凹槽9内移动。

39.参见图4以及图6,该散热风扇8滑移连接于该第一凹槽9的槽壁上,该散热风扇8的滑移方向与该单翅片61的长度方向一致。

40.该散热风扇8包括风扇外壳81,该风扇外壳81侧边上设有斜面812,该斜面812用于对翅小片612产生向安装槽11一侧的挤压力。当该散热风扇8对翅小片612产生挤压力时,该翅小片612克服拉力弹簧12作用而向安装槽11内滑移,即往驱动器主体1方向进行滑移。

41.参见图4以及图5,每个翅小片612的一端延伸至散热底座4背离第一凹槽9的一侧并形成延伸端7,该拉力弹簧12位于该散热底座4背离第一凹槽9的一侧,该散热底座4背离第一凹槽9的一侧设有弹簧安装孔13,该拉力弹簧12安装于弹簧安装孔13内并连接于该延伸端7上。当然,每个翅小片612上最好设置左右两个对称的拉力弹簧12。

42.参见图5,在该弹簧安装孔13的孔底位置设有通风孔14,该通风孔14贯穿于该散热底座4。

43.参见图5,在该延伸端7上设有连接块15,该拉力弹簧12连接于该连接块15,该连接块15上设有塞块16,塞块16的材质最好为橡胶材质。该塞块16的形状为圆环形,弹簧安装孔13的孔形也为圆形孔。与该连接块15相连的拉力弹簧12端部设于塞块16内,该塞块16与该弹簧安装孔13相互配合塞堵。

44.参见图7,在该pcb电路板2上设有插槽17,该pcb电路板2上设有若干相互交织的导

热片18,导热片18的材质最好选用铝材质。

45.参见图7,在该插槽17的槽边上包裹有散热包边19,散热包边19的材质最好选用铝材质。该导热片18连接于该散热包边19;参见图7,该插该驱动器主体1上的pcb电路板2所在平面垂直于该单翅片61所在平面,单个翅小片612可同时插入到多个该pcb电路板2的插槽17内。该翅小片612可滑移进入到该插槽17内并与该散热包边19接触。

46.实际使用过程:(1)正常使用状态下,拉力弹簧12拉动翅小片612向下移动,翅小片612上的塞块16堵塞于弹簧安装孔13内,散热风扇8吹出的风经过两个单翅片61之间,进而对散热底座4、散热翅片6、pcb电路板2、驱动器主体1进行散热;塞块16与弹簧安装孔13相互配合,也能起到防尘作用;(2)需调整散热风扇8所在散热位置时,推动散热风扇8,散热风扇8沿单翅片61的长度方向进行移动,散热风扇8上的斜面812对翅小片612产生挤压,翅小片612克服拉力弹簧12的拉力作用,塞块16从弹簧安装孔13内拔出,散热风扇8的风直接吹向所对的散热底座4进行直接散热,散热风扇8的风会从相邻两个单翅片61之间进行流动散热,也会从通风孔14、弹簧安装孔13进入到驱动器主体1内进行散热。

47.当然,当翅小片612往驱动器主体1一侧进行移动时,翅小片612会进入到插槽17内并与散热包边19进行接触,pcb电路板2上的热量会通过导热片18传导至散热包边19,并由散热包边19传导至翅小片612上,散热效果加强。

48.实施例三:在实施例二的基础上,增加以下技术方案。

49.参见图8,该散热底座4上安装有驱动电机20、驱动丝杆21,该驱动丝杆21贯穿且螺纹连接于该散热风扇8的风扇外壳81上,该驱动电机20带动驱动丝杆21进行正反旋转,该驱动丝杆21驱动散热风扇8进行往复滑移。

50.因此,驱动电机20带动驱动丝杆21进行正反旋转,驱动丝杆21能带动散热风扇8进行往复滑移,散热风扇8可对散热底座4的各个位置进行均匀性吹风散热;当然也可通过控制驱动电机20的转动角度,使散热风扇8停留于指定的位置上,进而实现散热位置可控的效果。

51.参见图8以及图9,该插槽17的槽壁上设有冷却风道22,该翅小片612上连接有冷却推杆23,该冷却推杆23端部设有橡胶层24,该橡胶层24用于与冷却风道22的侧壁相抵,该冷却推杆23能沿着冷却风道22进行往复滑移,冷却风道22内产生气流流动。

52.因此,散热风扇8在移动的过程中,会对翅小片612产生挤压,翅小片612会向pcb电路板2一侧进行移动,与此同时,翅小片612带动冷却推杆23往冷却风道22内进行往复滑移,冷却推杆23端部的橡胶层24与冷却风道22的侧壁持续密封滑移,冷却风道22内的空气便可发生往复流动,进而对pcb板内部产生散热效果。

53.参见图9,该冷却风道22延伸分布于pcb电路板2内部。

54.因此,冷却风道22能对pcb电路板2产生更加均匀的散热效果。

55.在实际使用过程中,驱动电机20带动驱动丝杆21进行旋转,驱动丝杆21带动散热风扇8进行移动,散热风扇8对翅小片612产生挤压力,翅小片612向pcb电路板2一侧进行移动的过程中,翅小片612进入到插槽17内,反之,当散热风扇8与翅小片612脱离时,拉力弹簧

12拉动翅小片612进行复位,翅小片612的冷却推杆23带动橡胶层24沿冷却风道22进行往复移动,冷却风道22内的冷却风产生不断流动。

56.当然,以上只是本发明的典型实例,除此之外,本发明还可以有其它多种具体实施方式,凡采用等同替换或等效变换形成的技术方案,均落在本发明要求保护的范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。