1.本发明涉及振动元件的制造方法。

背景技术:

2.例如,专利文献1记载了通过干蚀刻形成具有带底的槽的音叉振子的方法。具体而言,利用干蚀刻加工中的微负载效应,将槽宽设定为比一对振动臂之间的距离窄,从而将振动臂间的蚀刻深度加工得较深,将槽的蚀刻深度加工得较浅,由此一并形成音叉振子的外形形状和槽。

3.专利文献1:日本特开2007-13382号公报

4.但是,在如专利文献1那样利用微负载效应形成槽的情况下,被蚀刻的槽深与槽宽尺寸存在相关性,所以,在将槽宽设定为规定尺寸的情况下,存在有时难以得到希望的槽深的问题。

技术实现要素:

5.在振动元件的制造方法中,该振动元件具有基部以及从所述基部沿着第1方向延伸并沿着与所述第1方向交叉的第2方向排列的第1振动臂和第2振动臂,在所述第1振动臂的两主面和所述第2振动臂的两主面具有带底的槽,该制造方法包含:准备工序,准备石英基板;保护膜形成工序,在所述石英基板的除了槽区域以外的区域形成保护膜,所述槽区域是形成所述槽的区域;以及干蚀刻工序,隔着所述保护膜对所述石英基板进行干蚀刻而形成所述槽,设置在所述第1振动臂和所述第2振动臂中的至少任意一方上的所述槽具有沿着所述第2方向排列的第1槽和第2槽。

附图说明

6.图1是实施方式1的振动器件的侧剖视图。

7.图2是振动元件的俯视图。

8.图3是a-a剖面中的振动臂的剖视图。

9.图4是示出振动元件的制造方法的流程的流程图。

10.图5是布置有多个振动元件的石英基板的俯视图。

11.图6a是示出制造工序的一个方式的图。

12.图6b是示出制造工序的一个方式的图。

13.图6c是示出制造工序的一个方式的图。

14.图6d是示出制造工序的一个方式的图。

15.图6e是示出制造工序的一个方式的图。

16.图6f是示出制造工序的一个方式的图。

17.图7是实施方式2的振动臂的剖视图。

18.图8a是示出制造工序的一个方式的图。

19.图8b是示出制造工序的一个方式的图。

20.图8c是示出制造工序的一个方式的图。

21.图8d是示出制造工序的一个方式的图。

22.图8e是示出制造工序的一个方式的图。

23.图8f是示出制造工序的一个方式的图。

24.图9是实施方式3的振动元件的俯视图。

25.标号说明

26.1振动器件;4振动元件;5振动元件;6电路元件;7石英基板;7a正面;7b背面;42基部;43、44振动臂;43b底部;44b底部;53、54振动臂;53b底部;54b底部;73、76金属掩模;81振动体;82施重部;84振动元件;432、433、442、443槽;851基部;852、853检测臂;854、855连结臂;856、857、858、859驱动臂;880、881槽。

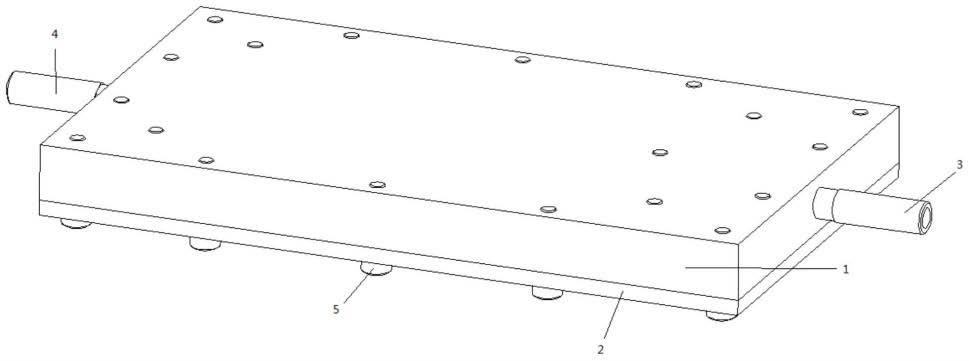

具体实施方式

27.实施方式1

28.***振动器件的结构***

29.图1是示出本实施方式的振动器件的结构的剖视图。

30.振动器件1由封装3、收纳在封装3内的振动元件4以及电路元件6等构成。在优选例中,振动元件4是音叉型的石英振动元件,振动器件1是具备振荡电路的石英振荡器。

31.如图1所示,封装3具有:基座31,其具备在上表面开口的凹部311;和板状的盖32,其以堵塞凹部311的开口的方式经由接合部件33接合于基座31的上表面。在封装3的内侧由凹部311形成内部空间s,在内部空间s中收纳有振动元件4和电路元件6。

32.例如,基座31可以由氧化铝等陶瓷构成,盖32可以由可伐合金等金属材料构成。但是,基座31以及盖32的构成材料分别没有特别限定。例如,盖32也可以由具有透光性的玻璃材料构成。

33.另外,内部空间s是气密的,为减压状态,优选为更接近真空的状态。由此,粘性阻力减少,振动元件4的振动特性提高。但是,内部空间s的气氛没有特别限定,例如可以是封入了氮或ar等惰性气体的气氛,也可以不是减压状态而是大气压状态或加压状态。

34.另外,凹部311具有:在基座31的上表面开口的凹部311a;在凹部311a的底面开口且开口宽度比凹部311a小的凹部311b;以及在凹部311b的底面开口且开口宽度比凹部311b小的凹部311c。而且,在凹部311a的底面经由导电性的接合部件2接合有振动元件4,在凹部311c的底面接合有电路元件6。

35.另外,在凹部311a的底面配置有多个内部端子341,在凹部311b的底面配置有多个内部端子342,在基座31的下表面配置有外部端子343。多个内部端子342的一部分经由形成在基座31内的未图示的内部布线与内部端子341电连接,其余部分经由所述内部布线与外部端子343电连接。另外,各内部端子342经由接合线bw与电路元件6电连接。

36.***振动元件的结构***

37.关于图2所示的振动元件4,在本实施方式1中示出了音叉型振动元件,但只要是在一部分中具有槽的结构,其形状没有限定。

38.振动元件4具有振动体41,振动体41具有基部42以及从基部42向y轴正方向延伸的

一对振动臂43、44。换言之,振动元件4具有基部42、从基部42起沿着作为第1方向的y轴正方向延伸并沿着与第1方向交叉的作为第2方向的x轴负方向排列的作为第1振动臂的振动臂43以及作为第2振动臂的振动臂44。而且,在振动臂43的作为两个主面的正反面上设置有带底的槽432。同样,在振动臂44的正反面设置有带底的槽442。而且,基部42经由一对接合部件2固定于基座31。

39.振动体41的构成材料没有特别限定,例如可举出铌酸锂(linbo3)、钽酸锂(litao3)、锆钛酸铅(pzt)、四硼酸锂(li2b4o7)、硅酸镓镧(la3ga5sio

14

)、铌酸钾(knbo3)、磷酸镓(gapo4)、砷化镓(gaas)、氮化铝(aln)、氧化锌(zno、zn2o3)、钛酸钡(batio3)、钛酸铅(pbtio3)、铌酸钾钠((k,na)nbo3)、铋铁氧体(bifeo3)、铌酸钠(nanbo3)、钛酸铋(bi4ti3o

12

)、钛酸铋钠(na

0.5

bi

0.5

tio3)等各种压电材料,例如也可以使用硅基板等压电材料以外的材料。

40.并且,如图3所示,振动臂43具有在上表面开口的槽432和在下表面开口的槽433。另外,将槽432的底部设为底部43b。与此相同,振动臂44具有在上表面开口的槽442和在下表面开口的槽443。另外,将槽442的底部设为底部44b。因此,振动臂43、44具有大致h字状的剖面形状。

41.此外,如图2以及图3所示,在振动体41上,作为电极而配置有信号电极481和接地电极482。如图3所示,信号电极481配置在振动臂43的上表面和下表面以及振动臂44的两侧面。另一方面,接地电极482配置在振动臂43的两侧面以及振动臂44的上表面和下表面。另外,信号电极481经由一个接合部件2与内部端子341电连接,接地电极482经由另一个接合部件2与另一个内部端子341电连接。由此,振动元件4与电路元件6电连接。而且,当电路元件6向信号电极481施加驱动信号时,如图2中的箭头所示,振动臂43、44以反复接近、分离的方式进行弯曲振动。

42.另外,为了便于说明,在各图中示出作为相互正交的3轴的x轴、y轴以及z轴。另外,将各轴的箭头侧也称为正侧,将相反侧也称为负侧。另外,将z轴方向的正侧也称为“上”,将负侧也称为“下”。另外,也将从z轴方向的俯视简称为“俯视”。另外,如后所述,x轴、y轴以及z轴相当于石英的晶轴。

43.振动体41是音叉型的石英振动元件。振动体41由z切石英板形成,在由作为石英的晶轴的x轴(电气轴)和y轴(机械轴)规定的xy平面上扩展,在z轴(光轴)方向上具有厚度。

44.另外,在振动元件4中,也可以在振动臂43、44各自的前端部配置用于调整谐振频率或调整振动臂43、44的振动平衡的施重部。

45.***振动元件的制造方法-1***

46.图4是示出振动元件的制造方法的流程图。图5是石英基板的俯视图。图6a~图6f是示出制造工序中的产品形态的过程图,是图5的b-b剖面中的侧剖视图。

47.在此,以图4为主体,适当地结合图3、图5、图6a~图6f对振动元件4的制造方法进行说明。

48.首先,在实际的制造工序中,如图5所示,在石英基板7上布置有多个振动元件4的状态下进行制造。多个振动元件4沿着石英基板7的x轴、y轴纵横地呈矩阵排列。在以下的各步骤中,使用在沿着x轴的方向上相邻的2个振动元件4的剖面线b-b处的剖面形态的转变,说明各工序内容。

49.并且,将振动臂43的槽432的宽度设为宽度w。与振动臂43成对的振动臂44的槽442的宽度也被设定为相同的宽度w。将相邻的2个振动臂43、44之间的距离设为宽度a。另外,宽度a相当于臂间区域。另外,将石英基板7的厚度设为厚度t。

50.如图5所示,在石英基板7上的振动元件4的配置中,多个振动元件4相对于x轴、y轴分别平行地排列、配置。

51.在步骤s1中,准备形成振动元件4的石英基板7。详细地说,如图6a所示,在正反两面研磨成均匀的石英基板7的两面上溅射金属膜71,仅在进行第1干蚀刻加工的面上形成抗蚀剂膜72。详细地说,在石英基板7的正面7a侧形成抗蚀剂膜72。接着,通过曝光、显影来去除金属掩模形成部位的抗蚀剂膜72。另外,图6a示出对抗蚀剂膜72进行成膜并曝光、显影后的状态。另外,石英基板7的正面7a相当于一个主面,背面7b相当于另一个主面。

52.在步骤s2中,在石英基板7的正面7a的金属膜71上形成第1保护膜。详细地说,在步骤s1中去除了抗蚀剂膜72的部分形成金属掩模73作为第1保护膜。在优选例中,使用镍掩模作为金属掩模73。之后,通过去除抗蚀剂膜72,如图6b所示,形成石英基板7的应去除的部位开口的金属掩模73。开口部731是槽区域,表示形成槽432、442的部分。同样,开口部732表示相当于振动臂43、44之间的间隙的部分,开口部733表示成为与相邻的振动元件4之间的间隙的部分。即,除了成为槽区域的开口部731、形成振动臂44的第1区域、形成振动臂43的第2区域、第1区域与第2区域之间的区域即成为臂间区域的开口部732之外,形成作为保护膜的金属掩模73。

53.接着,在步骤s3中,对石英基板7的正面7a实施第1干蚀刻处理。干蚀刻加工是利用一般采用的氧化膜干蚀刻器,通过rie(反应离子蚀刻)装置,使用反应气体例如chf3(三氟甲烷)进行蚀刻加工。

54.在此,如图6c所示,开口部731从石英基板7的正面7a蚀刻至深度wa而成为槽442。另一方面,开口部732从正面7a被蚀刻至比深度wa深的深度aa,成为振动臂43、44之间的宽度a的间隙。即,深度wa《深度aa。这是因为,开口部732的宽度a比开口部731的宽度w宽,换言之,成为宽度w《宽度a的关系,因此,由于微负载效应而产生蚀刻速率差。

55.因此,即使在同一条件下平行地对开口部731和开口部732进行蚀刻加工,也能够将槽442的深度wa加工得比振动臂43、44之间的间隙的深度aa浅。另外,在槽432中也是同样的。此外,深度wa以及深度aa分别定义为宽度w以及宽度a的区域中的最深部的深度。

56.另外,如图5所示,相邻的振动元件4之间配置为具有距离d。距离d是比振动臂43、44之间的宽度a大的尺寸。具体而言,沿着x轴的方向上的距离d以及沿着y轴的方向上的距离d均被设定为,至少大于振动臂43、44之间的距离a。这是为了在通过干蚀刻加工从石英基板7分离形成振动元件4时,防止在振动元件4之间产生蚀刻残余。

57.这样,在第1干蚀刻工序中,同时形成槽442、432和包含振动臂43、44的振动臂外形。另外,同时形成是在一个工序中一并形成两者。

58.在第1干蚀刻加工结束后,去除金属掩模73、金属膜71,进行石英基板7的背面的加工。

59.在步骤s4中,在石英基板7的背面7b形成第2保护膜。详细而言,如图6d所示,在成膜于背面7b的金属膜71的面上,与步骤s2同样地仅在第2干蚀刻加工的面形成抗蚀剂膜75。接着,通过曝光、显影去除金属掩模形成部位的抗蚀剂膜75。另外,在实际的工序中,在使石

英基板7反转而使背面7b成为正面的状态下进行加工,但为了容易理解工序推移,在背面侧进行图示。图6e、图6f也同样。

60.接着,在步骤s4中去除了抗蚀剂膜75的部分形成金属掩模76作为第2保护膜。金属掩模76是与金属掩模73相同的金属掩模。然后,通过去除抗蚀剂膜75,如图6e所示,形成石英基板7的应去除的部位开口的金属掩模76。开口部761表示形成槽433、443的部分。同样,开口部762表示相当于振动臂43、44之间的间隙的部分,开口部763表示成为与相邻的振动元件4之间的间隙的部分。

61.接着,在步骤s5中,对石英基板7的背面7b实施第2干蚀刻处理。如图6f所示,从背面7b起的干蚀刻加工深度与正面7a同样地依赖于开口宽度,在开口部761中,蚀刻至从背面7b起的深度wa,形成槽433、443。另一方面,在开口部762中,蚀刻至比深度wa深的深度aa,形成振动臂43、44之间的间隙。

62.开口部762通过深度aa的蚀刻,被蚀刻为石英基板7的一半的厚度t/2以上,因此,并切出贯通外形。另一方面,开口部761被蚀刻至深度wa,但由于槽432的底部43b残留,所以,形成具有槽432的振动臂43。另外,在振动臂44中也同样。

63.这样,在第2干蚀刻工序中,也与第1干蚀刻工序同样,同时形成槽433、443和包含振动臂43、44的振动臂外形。另外,也将步骤s3的第1干蚀刻工序和步骤s5的第2干蚀刻工序统称为干蚀刻工序。换言之,干蚀刻工序包括第1干蚀刻工序和第2干蚀刻工序。

64.这样,如图3所示,形成具有槽432、442、槽433、443的h型振动臂43、44。

65.然后,去除振动元件4的表面的金属掩模76等,形成上述那样的电极,结束振动元件4的加工工序。

66.另外,作为上述振动元件4的制造工序的一例,示出了通过光刻法形成金属掩模并使用该金属掩模进行干蚀刻的例子,但也可以采用将抗蚀剂膜直接用作干蚀刻用的掩模的方法。另外,在本实施方式1中,分别实施了正面和背面的保护膜形成工序,但也可以在同时形成后,进行正面的干蚀刻、背面的干蚀刻。

67.如上所述,根据本实施方式的振动元件4及其制造方法,能够得到以下的效果。

68.在振动元件4的制造方法中,振动元件4具有基部42以及从基部42沿y轴的延伸方向延伸并沿x轴的延伸方向排列的振动臂43和振动臂44,在振动臂43的两主面和振动臂44的两主面具有带底的槽432、433和槽442、443,包括:准备工序,准备石英基板7;保护膜形成工序,在石英基板7的除了形成槽的区域即槽区域之外的区域形成保护膜;以及干蚀刻工序,隔着保护膜对石英基板7进行干蚀刻而形成槽。

69.由此,将振动臂43、44的槽宽w设为与停止干蚀刻的槽深对应的槽宽,所以,即使蚀刻时间产生偏差,也能够得到稳定的槽深,能够得到特性偏差少的振动元件4。因此,由于频率调整工序中的调整只要很小即可,所以,能够抑制附加在振动臂上的频率调整用的金的量。

70.进而,将在规定的槽的深度wa停止蚀刻的槽的宽度w和相邻的振动臂43、44之间通过蚀刻而在厚度方向上贯通的振动臂43、44之间的间隙的宽度a设定为规定的尺寸,能够通过干蚀刻同时加工带底的槽432、433、442、443和振动臂43、44的外形,能够实现制造工序的简化,振动特性的提高。

71.另外,干蚀刻工序包括在石英基板7的正面7a形成槽432、442的第1干蚀刻工序和

在石英基板的背面7b形成槽433、443的第2干蚀刻工序。

72.由此,能够形成在石英基板7的正反两面具有槽的振动元件4。

73.在第1保护膜形成工序中,除了成为槽区域的开口部731和成为臂间区域的开口部732之外,形成金属掩模73,该臂间区域是形成振动臂44的第1区域与形成振动臂43的第2区域之间的区域,在第1干蚀刻工序中,同时形成槽432、442和包含振动臂43、44的振动臂外形,将臂间区域的沿着第2方向的方向的宽度设定为预定的宽度a,能够可靠地贯通臂间区域。

74.此外,通过在振动元件4的形成中采用干蚀刻加工,不会受到石英基板7的晶体取向的各向异性的影响,所以,能够实现一对振动臂43、44的形状的对称性,能够提供高精度的谐振频率的振动元件4。

75.并且,本实施方式的振动元件4通过上述制造方法来制造,具有基部42以及从基部42延伸且在正反具有槽432、433、槽442、443的振动臂43、44。因此,能够低成本地实现具有高精度的谐振频率且能够小型化、高频化的振动元件4。

76.实施方式2

77.***不同方式的振动元件的结构***

78.图7是本实施方式的振动元件的剖视图,与图3对应。

79.在实施方式1中,振动臂43构成为在正面具有1个槽432,在背面具有1个槽433,但也可以构成为设置有多个槽。在本实施方式的振动元件5中,与实施方式1的不同点在于,在振动臂53的正面设置2个槽532a、532b,在背面也设置2个槽533a、533b。在振动臂54中也同样。除了这些点以外,与实施方式1的振动元件4相同。以下,对与实施方式1相同的构成部位标注相同的标记,并省略重复的说明。

80.如图7所示,在本实施方式的振动元件5中,在振动臂53的正面设置有2个槽532a、532b,在背面也设置有2个槽533a、533b。槽532a、532b的底部是底部53b。

81.与振动臂53成对的振动臂54也同样,在振动臂54的正面设有2个槽542a、542b,在背面也设有2个槽543a、543b。凹槽542a、542b的底部是底部54b。振动元件5的结构除了这些点以外,与实施方式1的振动元件4相同。

82.***振动元件的制造方法-2***

83.图8a~图8f是示出制造工序中的产品形态的过程图,与图6a~图6f对应。

84.振动元件5的制造方法与图4的振动元件4的制造方法基本相同,但不同之处在于,在正反面形成2个槽。以下,使用图4的流程图及图8a~图8f对振动元件5的制造方法进行说明。

85.在步骤s1中,与实施方式1相同,在石英基板7的正面7a的金属膜71上形成抗蚀剂膜72w,并进行曝光、显影。如图8a所示,振动臂54中成为2个槽542a、542b的部分成为抗蚀剂膜72w的开口部。在振动臂53中,同样地,成为2个槽532a、532b的部分成为抗蚀剂膜72w的开口部。除了这些点以外,与实施方式1相同。

86.在步骤s2中,在石英基板7的正面7a的金属膜71上形成第1保护膜。如图8b所示,除了形成2个槽的部分成为金属掩模73的开口部731a、731b以外,与实施方式1相同。

87.步骤s3的第1干蚀刻工序与实施方式1相同。

88.在此,如图8c所示,在开口部731a中,从正面7a蚀刻至深度w1a而成为槽542a。同样

地,在开口部731b中,从正面7a蚀刻至深度w1a而成为槽542b。另一方面,开口部732被蚀刻至比深度w1a深的深度aa,从而成为振动臂53、54之间的宽度a的间隙。即,深度w1a《深度aa。这是因为,开口部732的宽度a比开口部731a的宽度w1宽,换言之,成为宽度w1《宽度a的关系,因此由于微负载效应而产生蚀刻速率差。另外,开口部731b的宽度w2也同样。另外,深度w1a被定义为宽度w1和宽度w2的各个区域中的最深部的深度,深度aa被定义为宽度a的区域中的最深部的深度。

89.在第1干蚀刻加工结束后,去除金属掩模73、金属膜71,进行石英基板7的背面的加工。

90.在步骤s4中,与实施方式1相同,在石英基板7的背面7b的金属膜71上形成抗蚀剂膜75w,并进行曝光,显影。如图8d所示,这里,振动臂54中成为2个槽543a、543b的部分成为抗蚀剂膜75w的开口部。在振动臂53中,同样地,成为2个槽533a、533b的部分成为抗蚀剂膜75w的开口部。除了这些点以外,与实施方式1相同。

91.接着,在步骤s4中,在石英基板7的背面7b形成第2保护膜。如图8e所示,作为第2保护膜而形成的金属掩模76除了形成2个槽的部分成为开口部761a、761b以外,与实施方式1相同。

92.步骤s5的第1干蚀刻工序与实施方式1相同。

93.在此,如图8f所示,在开口部761a,被蚀刻到距背面7b的深度w1a而成为槽543a。同样,在开口部761b,被蚀刻到距背面7b的深度w1a而成为槽543b。另一方面,开口部762被蚀刻至比深度w1a深的深度aa,成为振动臂53、54之间的宽度a的间隙。即,深度w1a《深度aa。这是因为,开口部762的宽度a比开口部761a的宽度w1宽,换言之,成为宽度w1《宽度a的关系,所以,由于微负载效应而产生蚀刻速率差。另外,开口部761b的宽度w2也同样。

94.开口部762通过深度aa的蚀刻,被蚀刻为石英基板7的一半的厚度t/2以上,因此,切出贯通外形。另一方面,开口部761a被蚀刻至深度wa,但由于残留有槽543a的底部54b,所以,形成具有槽543a的振动臂54。另外,在振动臂53中也是同样的。

95.这样,在第2干蚀刻工序中,也与第1干蚀刻工序同样,同时形成槽533a、533b、槽543a、543b以及包含振动臂53、54的振动臂外形。

96.这样,如图7所示,形成了在正反各具有2个槽532a、532b以及槽533a、533b的振动臂53和具有槽542a、542b以及槽543a、543b的振动臂54。

97.然后,去除振动元件5的正面的金属掩模76等,形成上述那样的电极,结束振动元件5的加工工序。

98.如上所述,根据本实施方式的振动元件5及其制造方法,除了实施方式1的效果之外,还能够得到以下的效果。

99.由于能够在一根振动臂的主面形成多个槽,并通过槽的个数来调整槽宽,因此,能够得到所希望的槽深。

100.另外,在形成2个槽的情况下,与形成1个槽的情况相比,每1个的槽宽变窄,因此,槽的深度由于微负载效应而与形成1个的情况相比变浅。因此,通过设置多个槽,能够提高振动臂53、54的刚性。

101.实施方式3

102.***应用例***

103.图9是本实施方式的振动元件的俯视图,与图2对应。

104.在实施方式1中,对在音叉型振动元件的振动臂43、44上设置槽的情况进行了说明,但也可以将上述各实施方式的结构以及制造方法应用于具有相当于振动臂的部位的器件。以下,对与实施方式1相同的构成部位标注相同的标号,省略重复的说明。

105.本实施方式的振动元件84作为物理量传感器元件,是能够检测以z轴为检测轴的角速度ωz的角速度传感器元件。

106.如图9所示,振动元件84由振动体81、配置在振动体81上的多个电极、作为频率调整用的金属膜的施重部82等构成。

107.另外,振动体81由z切石英基板构成,具有:位于中央部的基部851;从基部851向y轴方向的两侧延伸的作为振动臂的一对检测臂852、853;从基部851向x轴方向的两侧延伸的一对连结臂854、855;从连结臂854的前端部向y轴方向的两侧延伸的作为振动臂的一对驱动臂856、857;从连结臂855的前端部向y轴方向的两侧延伸的作为振动臂的一对驱动臂858、859等。

108.此外,电极具有驱动信号电极883、驱动接地电极884、第1检测信号电极885、第1检测接地电极886、第2检测信号电极887和第2检测接地电极888。

109.驱动信号电极883配置在驱动臂856、857的两侧面以及驱动臂858、859的正面和背面。另一方面,驱动接地电极884配置在驱动臂856、857的正面及背面和驱动臂858、859的两侧面。

110.这里,驱动臂856的正面的驱动接地电极884与实施方式1同样,也形成在槽880的内面。背面的驱动接地电极884也相同,图9的c-c剖面与图3相同,为大致h字状的剖面形状。在驱动臂857中也是同样的。另外,在驱动臂858中,驱动信号电极883形成于槽880的内面,同样,剖面为大致h字状的形状。在驱动臂859中也相同。

111.此外,第1检测信号电极885配置在检测臂852的正面和背面,第1检测接地电极886配置在检测臂852的两侧面。另一方面,第2检测信号电极887配置在检测臂853的正面和背面,第2检测接地电极888配置在检测臂853的两侧面。

112.这里,检测臂852的正面的第1检测接地电极886与实施方式1同样,也形成在槽881的内面。背面的第1检测接地电极886也相同,其剖面与图3相同,为大致h字状的剖面形状。在检测臂853中也是同样的。另外,槽880、881使用上述各实施方式的制造方法而形成。

113.另外,在驱动臂856、857、858、859和检测臂852、853的前端部分别配置有施重部82。

114.这样的振动元件84以如下的方式检测角速度ωz。首先,在驱动信号电极883与驱动接地电极884之间施加驱动信号时,驱动臂856~859如图9的箭头e所示那样进行弯曲振动。以下,将该驱动模式称为驱动振动模式。然后,在以驱动振动模式进行驱动的状态下对振动元件84施加角速度ωz时,新激励出检测振动模式。在检测振动模式下,科里奥利力作用于驱动臂856~859而激励箭头f所示方向的振动,与该振动呼应地在检测臂852、853上沿箭头g所示方向产生由弯曲振动引起的检测振动。能够通过这种检测振动模式,从第1检测信号电极885和第1检测接地电极886之间取出在检测臂852中产生的电荷作为第1检测信号,从第2检测信号电极887和第2检测接地电极888之间取出在检测臂853中产生的电荷作为第2检测信号,根据这些第1检测信号、第2检测信号检测角速度ωz。

115.如上所述,根据本实施方式的振动元件84及其制造方法,除了实施方式1的效果之外,还能够得到以下的效果。

116.振动元件84的槽880、881使用上述各实施方式的制造方法而形成。因此,能够通过干蚀刻同时加工带底的槽880、881和驱动臂856、857、858、859以及检测臂852、853的外形,能够实现制造工序的简化、振动特性的提高。进而,能够得到特性偏差少的振动元件84。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。