oled显示面板

技术领域

1.本发明涉及显示技术领域,具体而言,涉及一种oled显示面板。

背景技术:

2.oled显示面板由于具有自发光、驱动电压低、发光效率高、响应时间短、清晰度与对比度高、近180

°

视角、使用温度范围宽、可实现柔性显示以及大面积全色显示等诸多优点,在显示领域、照明领域及智能穿戴等领域有着广泛地应用。

3.oled显示面板是通过将有机半导体发光材料在电场驱动下驱使载流子注入和复合而发光,按照光的出射方式可以分为底发射型和顶发射型两大类。目前顶发射方案主要应用于中小尺寸产品,因为顶发射方案光必须穿过金属阴极,金属阴极需要做得很薄才能实现高透过率,金属阴极为提高其透明性,膜层较薄,但是金属阴极变薄之后,电阻又会变大,对于大尺寸oled显示面板,会出现明显的压降,导致出现负载过大,影响正常显示品质的问题。

4.综上,需要提出一种新的oled显示面板,以解决顶发射型oled显示面板因透光率的阴极电阻值较大,会出现明显的压降,导致出现负载过大,影响正常显示品质的问题。

技术实现要素:

5.本技术依据现有技术问题,提供一种oled显示面板,能够解决顶发射型oled显示面板因透光率的阴极电阻值较大,会出现明显的压降,导致出现负载过大,影响正常显示品质的问题。

6.为了解决上述技术问题,本发明提供的技术方案如下:

7.本发明实施例提供一种oled显示面板,所述oled显示面板为底发射型显示面板,其包括:

8.第一基板,第一基板上设置有第一驱动晶体管;

9.第二基板,所述第二基板上设置有第二驱动晶体管、以及连接所述第二驱动晶体管的发光器件;以及,

10.电性连接层,设置于所述第一基板与所述第二基板之间,所述第一驱动晶体管与所述第二驱动晶体管通过所述电性连接层电性连接;

11.其中,所述第二基板远离所述第二驱动晶体管的一侧与所述第一基板对位设置,且在所述oled显示面板的出光方向上,至少有所述第一驱动晶体管避开所述发光器件设置,且所述发光器件远离所述oled显示面板的出光侧设置。

12.根据本发明一优选实施例,所述第一驱动晶体管至少包括位于第一基板之上的低温多晶硅半导体层、位于所述低温多晶硅半导体层之上的第一栅极、以及位于所述第一栅极之上的第一漏极;所述第一漏极通过第一漏极过孔与所述低温多晶硅半导体层的第一漏极掺杂区电性连接;

13.其中,所述电性连接层贴合于所述第一漏极表面设置,且与所述第一漏极电性连

接。

14.根据本发明一优选实施例,第二驱动晶体管至少包括位于所述第二基板之上的金属氧化物半导体层、位于所述金属氧化物半导体层之上的第二栅极、以及位于所述第二栅极之上的第二源极;

15.其中,所述金属氧化物半导体层包括第一透明导电区、第二透明导电区、以及位于所述第一透明导电区和所述第二透明导电区之间的第二沟道区;其中,所述第二源极通过第二源极过孔与所述第一透明导电区电性连接;所述第二源极还通过信号过孔与所述电性连接层电性连接。

16.根据本发明一优选实施例,所述发光器件包括所述第二透明导电区、位于所述第二透明导电区之上的发光材料层、以及位于所述发光材料层之上的阴极;其中,所述阴极包括第一弯折部、第二弯折部、以及位于所述第一弯折部和所述第二弯折部之间的水平部,所述水平部与所述发光材料层对位设置,所述第一弯折部和所述第二弯折部分别位于所述发光材料层的两侧。

17.根据本发明一优选实施例,所述阴极为反射电极,所述反射电极的材料为ag合金膜或金属铝。

18.根据本发明一优选实施例,所述金属氧化物半导体层的材料为igzo材料、izo材料和igto材料中的一种透明氧化物。

19.根据本发明一优选实施例,所述发光材料层与所述低温多晶硅半导体层错位设置。

20.根据本发明一优选实施例,所述电性连接层包括银、铜、铝、钼、钛和铝中的一种金属膜层或一种以上金属膜层叠加结构。

21.根据本发明一优选实施例,所述第一漏极覆盖所述低温多晶硅半导体层。

22.根据本发明一优选实施例,所述第二基板与所述第一基板之间还设置有异方型导电胶层,且所述异方型导电胶层与电性连接层同层设置。

23.本发明的有益效果:本发明实施例提供一种oled显示面板,所述oled显示面板包括:第一基板,第一基板上设置有第一驱动晶体管;第二基板,所述第二基板上设置有第二驱动晶体管、以及连接所述第二驱动晶体管的发光器件;以及电性连接层,设置于所述第一基板与所述第二基板之间,所述第一驱动晶体管与所述第二驱动晶体管通过所述电性连接层电性连接;其中,所述第二基板远离所述第二驱动晶体管的一侧与所述第一基板对位设置,且在所述oled显示面板的出光方向上,至少有所述第一驱动晶体管避开所述发光器件设置,且所述发光器件远离所述oled显示面板的出光侧设置。本发明的所述oled显示面板为底发射型显示面板,阴极无需采用较薄透光层,避免其电阻值较大,会出现明显的压降,导致出现负载过大的问题;另外本发明的第一驱动晶体管和发光器件分别制作于上下两个不同的基板上,然后再通过上下基板之间的电性连接层电连接,可减少单一基板制程工艺复杂性,第一驱动晶体管和发光器件错位排布,可提高显示面板的出光效率。

附图说明

24.为了更清楚地说明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单介绍,显而易见地,下面描述中的附图仅仅是发明的一些

实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

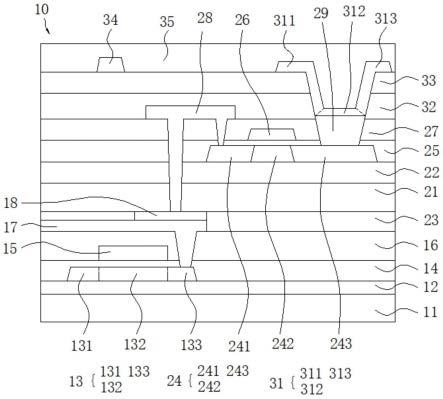

25.图1为本发明实施例提供一种oled显示面板的膜层结构示意图。

26.图2至图10为本发明实施例提供一种oled显示面板的第二驱动晶体管和发光器件的制备过程中的结构示意图。

27.图11至图14为本发明实施例提供一种oled显示面板的第一驱动晶体管的制备过程中的结构示意图。

28.图15为本发明实施例提供的一种oled显示面板的第一基板和第二基板对合示意图。

具体实施方式

29.以下各实施例的说明是参考附加的图示,用以例示本发明可用以实施的特定实施例。本发明所提到的方向用语,例如[上]、[下]、[前]、[后]、[左]、[右]、[内]、[外]、[侧面]等,仅是参考附加图式的方向。因此,使用的方向用语是用以说明及理解本发明,而非用以限制本发明。在图中,结构相似的单元是用以相同标号表示,图中虚线表示在结构中并不存在的,仅仅说明结构的形状和位置。

[0030]

本发明针对在顶发射型oled显示面板因透光率的阴极电阻值较大,会出现明显的压降,导致出现负载过大,影响正常显示品质的问题,本实施例能够解决该缺陷。

[0031]

如图1所示,本发明实施例提供一种oled显示面板的膜层示意图,oled显示面板10为底发射型显示面板,oled显示面板10包括:第一基板11,第一基板11上设置有第一驱动晶体管;第二基板21,第二基板21上设置有第二驱动晶体管、以及连接第二驱动晶体管的发光器件;以及电性连接层18,设置于第一基板11与第二基板21之间,第一驱动晶体管与第二驱动晶体管通过电性连接层18电性连接;其中,第二基板21远离第二驱动晶体管的一侧与第一基板11对位设置,且在oled显示面板10的出光方向上,至少有第一驱动晶体管避开发光器件设置,且发光器件远离oled显示面板的出光侧设置,本实施例中的第一基板11优选为玻璃基板,第二基板21优选为柔性pi薄膜。由于oled显示面板为底发射型显示面板,发光器件的阴极无需采用较薄透光层,避免其电阻值较大,会出现明显的压降,导致出现负载过大的问题;另外第一驱动晶体管和发光器件分别制作于上下两个不同的基板上,然后再通过上下基板之间的电性连接层电连接,可减少单一基板制程工艺复杂性,第一驱动晶体管和发光器件错位排布,可提高显示面板的出光效率。

[0032]

本实施例中的第一驱动晶体管采用低温多晶硅半导体层,低温多晶硅半导体层具有较高的电子迁移率,起到驱动发光器件发光的作用。第一驱动晶体管至少包括位于第一基板11之上的第一缓冲层12、位于第一缓冲层12之上的低温多晶硅半导体层13和覆盖低温多晶硅半导体层13的第一栅绝缘层14、位于第一栅绝缘层14之上的第一栅极15和覆盖第一栅极15的第一层间绝缘层16、位于第一层间绝缘层16之上的第一漏极17,第一漏极17覆盖低温多晶硅半导体层13,用于遮挡低温多晶硅半导体层13。低温多晶硅半导体层13包括第一源极掺杂区131、第一漏极掺杂区133、以及位于第一源极掺杂区131和第一漏极掺杂区133之间的第一沟道区132,第一漏极17与第一沟道区132对位设置,第一漏极17通过第一漏极过孔与低温多晶硅半导体层13的第一漏极掺杂区133电性连接。本实施例的低温多晶硅

半导体层13具有较高的电子迁移率,起到驱动发光器件发光的作用。其中,电性连接层18贴合于第一漏极17表面设置,且与第一漏极17电性连接。电性连接层18为金属层,所述电性连接层包括银、铜、铝、钼、钛和铝中的一种金属膜层或一种以上金属膜层叠加结构,主要起到第一驱动晶体管与所述第二驱动晶体管之间电性连接作用。

[0033]

第二驱动晶体管包括位于第二基板21之上的第二缓冲层22、位于第二缓冲层22之上的金属氧化物半导体层24和覆盖金属氧化物半导体层24的第二栅绝缘层25、位于第二栅绝缘层25之上制备第二栅极26和覆盖第二栅极26的第二层间绝缘层27、位于第二层间绝缘层27之上的第二源极28,其中,金属氧化物半导体层24包括第一透明导电区241、第二透明导电区243以及位于第一透明导电区241和第二透明导电区243之间的第二沟道区242;其中,第二源极28通过第二源极过孔与第一透明导电区241电性连接;第二源极28还通过信号过孔与电性连接层18电性连接,第二栅极26与第二沟道区242对位设置。

[0034]

发光器件包括第二透明导电区243、位于第二透明导电区243之上的发光材料层29、以及位于发光材料层29之上的阴极31;其中,阴极31为不透光反射电极,所述反射电极的材料优选为ag合金膜或金属铝,可以将发光材料层29发出的光全部反射到第二透明导电区243上进行出光。所述阴极31包括第一弯折部311、第二弯折部313、以及位于所述第一弯折部311和所述第二弯折部313之间的水平部312,所述水平部312与所述发光材料层29对位设置,所述第一弯折部311和所述第二弯折部313分别位于所述发光材料层29的两侧。其中,第一弯折部311、水平部312和第二弯折部313形成有凹槽,凹槽完全覆盖发光材料层29。

[0035]

具体地,在第二层间绝缘层27之上制备平坦化层32,在平坦化层32上方制备像素定义层33,像素定义层33至第二栅绝缘层25之间设置像素开口,像素开口与第二透明导电区243对位设置,在像素开口内依次制备发光材料层29和阴极31,然后在像素定义层33制备隔垫物34和覆盖阴极31的封装层35。

[0036]

本实施例的金属氧化物半导体层24作为有源层,一方面形成沟道进行电子迁移,另一方面作为发光器件的阳极,与阴极31相对应,使发光材料层29发光。金属氧化物半导体层24的材料为igzo材料、izo材料和igto材料中的一种透明氧化物。在其他实施例中的第一透明导电区241和第二透明导电区243的材料为金属氧化物或者导电玻璃,第二沟道区242的材料为向金属氧化物或者导电玻璃注入铟离子和锌离子形成的半导体材料,第一基板11与第二基板21之间还设置有异方型导电胶层23或银胶层,且异方型导电胶层23与电性连接层18同层设置,异方型导电胶层23用于第一基板11与第二基板21之间的电性号传递。

[0037]

依据上述实施例的所述oled显示面板,本发明还提供一种oled显示面板的制备方法,所述oled显示面板为底发射型显示面板,其中,所述方法包括:

[0038]

步骤s1,提供第一基板,在所述第一基板之上电性连接层,在所述电性连接层之上贴合第二基板,在所述第二基板之上制备第二驱动晶体管以及连接所述第二驱动晶体管的发光器件。

[0039]

步骤s2,待所述发光器件制备完成后,并剥离所述第一基板,在所述第一基板之上制备第一驱动晶体管;待所述第一驱动晶体管制备完成后,将所述第二基板与所述第一基板对位设置,以完成oled显示面板的制备。

[0040]

优选地,步骤s1具体包括:步骤s11,提供第一基板,在所述第一基板之上制备金属层,所述金属层作为所述电性连接层,在所述金属层之上贴合第二基板;步骤s12,在所述第

二基板之上制备第二缓冲层,在所述第二缓冲层之上制备金属氧化物半导体层和覆盖所述金属氧化物半导体层的第二栅绝缘层,在所述第二栅绝缘层之上制备第二栅极和覆盖所述第二栅极的第二层间绝缘层,在第二层间绝缘层之上制备第二源极,其中,所述金属氧化物半导体层包括第一透明导电区、第二透明导电区以及位于所述第一透明导电区和所述第二透明导电区之间的第二沟道区;步骤s13,在所述第二层间绝缘层之上制备平坦化层,在所述平坦化层上方制备像素定义层,所述像素定义层至所述第二栅绝缘层之间设置像素开口,所述像素开口与所述第二透明导电区对位设置,在所述像素开口内依次制备发光材料层和阴极。

[0041]

具体地,图2至图10为本发明的第二驱动晶体管和发光器件制备过程示意图。如图2所示,提供第一基板11,在所述第一基板之上制备金属层,通过曝光。显影、刻蚀图案化后,形成所需的电性连接层18,电性连接层18之上制备缓冲层181。如图3所示,在缓冲层181之上涂布有机衬底pi,将有机衬底pi作为第二基板21,在第二基板21之上制备第二缓冲层22,在第二缓冲层22之上制备金属氧化物半导体层24,金属氧化物半导体层24也作为一层透明的阳极层,金属氧化物半导体层24包括一体设置的第一透明导电区241、第二透明导电区243以及位于第一透明导电区241和第二透明导电区243之间的第二沟道区242。如图4所示,金属氧化物半导体层24之上制备第二栅绝缘层25,第二栅绝缘层25之上制备第二栅极26。如图5和图6所示,在第二栅极26之上制备第二层间绝缘层27,在电性连接层18和第一透明导电区241之上分别制备信号过孔281和第二漏极过孔282,在第二层间绝缘层27之上制备第二源极28,第二源极28并填充信号过孔281和第二漏极过孔282,第二源极28通过信号过孔281与电性连接层18电性连接,第二源极28通过第二漏极过孔282与第二透明导电区243电性连接。

[0042]

如图7和图8所示,在第二透明导电区243上的第二栅绝缘层25和第二层间绝缘层27中刻蚀像素开口291,并在第二源极28之上制备平坦化层32和像素定义层33。如图9所示,像素开口291中依次制备发光材料层29和阴极31,并在像素定义层33之上制备隔垫物34和覆盖阴极31的封装层35。如图10所示,剥离电性连接层18下方的基板11。

[0043]

优选地,步骤s2具体包括:在所述第一基板之上制备第一缓冲层,在所述第一缓冲层之上制备低温多晶硅半导体层和覆盖所述低温多晶硅半导体层的第一栅绝缘层,在所述第一栅绝缘层之上制备第一栅极和覆盖所述第一栅极的第一层间绝缘层,在所述第一层间绝缘层之上制备第一漏极;其中,所述第一漏极通过第一漏极过孔与所述低温多晶硅半导体层的漏极掺杂区电性连接。

[0044]

具体地,图11至图14为本发明的tft器件层制备过程示意图,如图11所示,提供基板11,在基板11之上制备第一缓冲层12,在第一缓冲层12之上制备低温多晶硅半导体层13,在低温多晶硅半导体层13之上制备第一栅绝缘层14,在第一栅绝缘层14之上制备第一栅极15;低温多晶硅半导体层13包括第一源极掺杂区131、第一漏极掺杂区133和位于第一源极掺杂区131和第一漏极掺杂区133之间的第一沟道区132。如图12和图13所示,在第一栅极15之上制备第一层间绝缘层16,第一漏极掺杂区133之上的第一层间绝缘层16中制备第一漏极过孔171,在第一层间绝缘层16之上制备第一漏极17,第一漏极17通过第一漏极过孔171与低温多晶硅半导体层13的第一漏极掺杂区133电性连接。

[0045]

图15为本发明的第一基板和第二基板对合示意图,图15结合图1,本实施例第一基

板11与第二基板21之间采用异方型导电胶层23贴合在一起。

[0046]

以上,本发明的所述oled显示面板为底发射型显示面板,阴极无需采用较薄透光层,避免其电阻值较大,会出现明显的压降,导致出现负载过大的问题;另外本发明的第一驱动晶体管和发光器件分别制作于上下两个不同的基板上,然后再通过上下基板之间的电性连接层电连接,可减少单一基板制程工艺复杂性,第一驱动晶体管和发光器件错位排布,可提高显示面板的出光效率。

[0047]

综上,虽然本发明已以优选实施例揭露如上,但上述优选实施例并非用以限制本发明,本领域的普通技术人员,在不脱离本发明的精神和范围内,均可作各种更动与润饰,因此本发明的保护范围以权利要求界定的范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。