1.本发明涉及流量调节阀技术领域。

背景技术:

2.传统的蝶阀、球阀、旋塞阀等流量调节阀,调节流量的方式是通过阀门内部的阀芯旋转,使阀芯上的出流通道与原有流道之间的导通量实现调节。当阀芯上的出流通道与原有流道朝向一致时,流量达到最大值,而随着出流通道与原有流道逐渐交叉,两者的导通程度会逐渐减小,流量也就随之减小,换言之,这种传统的流量调节阀是通过将管路内的流道偏转来实现对流量的调节,虽然操作起来比较简单,但是阀芯在管道内不能对称开闭,液流经过阀芯时发生偏转,不仅会加剧液流对阀芯处造成的冲击程度,而且所引发的冲击不均匀,因此会造成明显的噪音。

3.除此以外,阀芯处的转动是通过穿通阀门外壳且延伸向外界的开关旋钮来操控的,所以开关旋钮与阀门外壳之间存在空隙,如不加以处理,空隙处会发生漏液问题。目前的做法是加装密封垫,在拧紧开关旋钮时,通过密封垫将空隙实现封堵,基本解决了空隙漏液的隐患,但是美中不足的是,密封垫只有在开关旋钮拧紧时,才能发挥出严密封堵的效果,而在未拧紧也就是阀门开启状态时,空隙处无法被完善封堵,所以在阀门开启时,经常能够见到有液体从开关旋钮与阀门外壳之间的空隙处缓缓泄露,而有些液体有污染性(比如水中的水垢),开关旋钮和密封垫处长期受到这些液体浸润,容易生锈老化,密封效果会逐渐变差,从而严重影响到阀门的使用寿命。

4.另外,开关旋钮的外延设置,导致传统的流量调节阀往往体积较大,较为占用空间,不利于在空间狭窄处安装设置,影响了其适用范围。

技术实现要素:

5.本发明所要解决的技术问题,是针对上述存在的技术不足,提供一种转子流量调节阀,其能够有效减小调节流量时产生的噪音,能够有效防止漏液、耐老化、寿命长,而且体积小、适用范围广。

6.本发明采用的技术方案是:提供一种转子流量调节阀,包括管路系统和阀体装置;管路系统包括分开设置的出液管;

7.所述的阀体装置包括沿左右方向设置的内芯管;内芯管为柔性材质;相邻的两根出液管之间通过内芯管连接;内芯管左右两端分别设置为导通段;内芯管中部设置为调节段;调节段内沿周向均匀分布有导流孔;导流孔沿左右方向设置;导流孔左右两端与左右两侧的导通段分别对应连通;导通段端部与对应的出液管端部套接固定;内芯管外部左右两侧分别套有封装套筒;左侧的封装套筒左端套接固定在左侧的出液管外部;右侧的封装套筒右端套接固定在右侧的出液管外部;左侧的导通段和调节段的左部均套接固定在左侧封装套筒的左部;右侧的导通段和调节段的右部均套接固定在右侧封装套筒的右部;两个封装套筒之间设置有调流锁止机构;

8.所述的调流锁止机构包括套接固定在调节段中部外侧的支撑套;支撑套的左右两端分别与左右两侧的封装套筒对应同轴转动;支撑套外部沿左右方向滑动套接有旋拧套;旋拧套左端同轴转动连接有安装环,右端同轴固定有定位环;安装环左侧设置有限位挡环;定位环右侧设置有锁止环;限位挡环套接固定在左侧的封装套筒外部;锁止环套接固定在右侧的封装套筒外部;安装环与限位挡环之间通过套在左侧封装套筒外部的压簧连接;定位环右端沿周向均匀分布有插齿;锁止环左端沿周向均匀分布有齿槽;插齿与齿槽插接对应。

9.进一步优化本技术方案,转子流量调节阀的管路系统包括至少两根出液管;每相邻的两根出液管之间均通过阀体装置连接。

10.进一步优化本技术方案,转子流量调节阀上越靠近出液下游的阀体装置,其内部的导流孔孔径越小。

11.进一步优化本技术方案,转子流量调节阀的内芯管内部导流孔的孔径总和不小于出液管的孔径。

12.本发明的有益效果在于:

13.1、左侧的导通段和调节段的左部均套接固定在左侧封装套筒的左部,右侧的导通段和调节段的右部均套接固定在右侧封装套筒的右部,且封装套筒的外端部与对应的出液管端部套接固定,使得出液管、封装套筒、以及内芯管的两端部相对固定。

14.调节段中部外侧固定支撑套,支撑套的左右两端分别与封装套筒对应同轴转动,支撑套外部沿左右方向滑动套接有旋拧套,由于调节段的左右两端与封装套筒分别固定,但调节段的中部位置与封装套筒之间并未固定,且内芯管为柔性材质,因此通过旋拧套能够将调节段中部周向旋拧。

15.调节段内沿周向均匀分布有导流孔,导流孔沿左右方向设置,通过导流孔能够将液流均匀分流,从而有效减小液流在流过导流孔时引发的冲击力,降低噪音,另外,通过对柔性材质的调节段中部周向旋拧,导流孔能够被拉长、变细,从而即可将流量调小;由于导流孔沿周向分布均匀,且调节段是沿周向整体旋拧,所以在同一圆周方向上排布的导流孔能够同时均匀变化,使得导流孔处流道的变化相对于出液管的原有流道来说是均匀变化的,所以避免了液流冲击不均匀而导致的噪音问题。

16.2、内芯管只与出液管连通,调流锁止机构完全处于内芯管外部,从而有效防止漏液;调流锁止机构呈同轴状设置在封装套筒上,占空间小,适用范围广。

17.旋拧套左端同轴转动连接有安装环,右端同轴固定有定位环,安装环与限位挡环之间通过压簧连接,定位环右端沿周向均匀分布有插齿,锁止环左端沿周向均匀分布有齿槽,插齿与齿槽插接对应,通过压簧的弹力,定位环能够插入锁止环内,使插齿与齿槽插接锁止,从而实现对旋拧套的锁定,也就是将流量调节后的状态实现了锁定。

附图说明

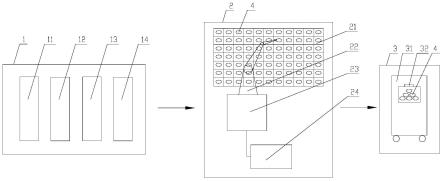

18.图1为本发明的结构示意图;

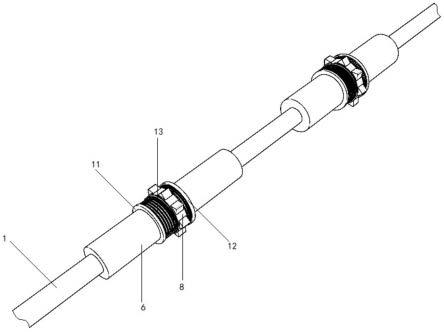

19.图2为阀体装置的结构分解示意图;

20.图3为封装套筒处的剖切结构示意图;

21.图4为内芯管处的剖切结构示意图;

22.图5为调流锁止机构的局部结构示意图。

23.图中,1、出液管;2、内芯管;3、导通段;4、调节段;5、导流孔;6、封装套筒;7、支撑套;8、旋拧套;9、安装环;10、定位环;11、限位挡环;12、锁止环;13、压簧;14、插齿;15、齿槽。

具体实施方式

24.下面结合附图和具体实施方式对本发明作进一步详细的说明。

25.如图1-4所示,转子流量调节阀,包括管路系统和阀体装置;管路系统包括分开设置的出液管1;所述的阀体装置包括沿左右方向设置的内芯管2;内芯管2为柔性材质;相邻的两根出液管1之间通过内芯管2连接;内芯管2左右两端分别设置为导通段3;内芯管2中部设置为调节段4;调节段4内沿周向均匀分布有导流孔5;导流孔5沿左右方向设置;导流孔5左右两端与左右两侧的导通段3分别对应连通;导通段3端部与对应的出液管1端部套接固定;内芯管2外部左右两侧分别套有封装套筒6;左侧的封装套筒6左端套接固定在左侧的出液管1外部;右侧的封装套筒6右端套接固定在右侧的出液管1外部;左侧的导通段3和调节段4的左部均套接固定在左侧封装套筒6的左部;右侧的导通段3和调节段4的右部均套接固定在右侧封装套筒6的右部;两个封装套筒6之间设置有调流锁止机构。

26.如图5所示,所述的调流锁止机构包括套接固定在调节段4中部外侧的支撑套7;支撑套7的左右两端分别与左右两侧的封装套筒6对应同轴转动;支撑套7外部沿左右方向滑动套接有旋拧套8;旋拧套8左端同轴转动连接有安装环9,右端同轴固定有定位环10;安装环9左侧设置有限位挡环11;定位环10右侧设置有锁止环12;限位挡环11套接固定在左侧的封装套筒6外部;锁止环12套接固定在右侧的封装套筒6外部;安装环9与限位挡环11之间通过套在左侧封装套筒6外部的压簧13连接;定位环10右端沿周向均匀分布有插齿14;锁止环12左端沿周向均匀分布有齿槽15;插齿14与齿槽15插接对应。

27.所述的管路系统包括至少两根出液管1;每相邻的两根出液管1之间均通过阀体装置连接;越靠近出液下游的阀体装置,其内部的导流孔5孔径越小;内芯管2内部导流孔5的孔径总和不小于出液管1的孔径。

28.传统的流量调节阀是通过流道的偏转来调节出液总通量,这就会导致两个问题,一是流道偏转会加剧液流对阀芯处造成的冲击程度,二是流道偏转会导致冲击分布不均匀,从而引发较大噪音。

29.为了解决这两个噪音产生的原因,本技术方案中,一方面通过调节段4处沿周向均匀分布的导流孔5,将液流的原有流道均匀分割成多个较细的流道,从而将液流通过内芯管2时的冲击力分散,冲击力即可被有效的、均匀的削减,从而实现降低噪音的效果;另一方面在调节流量时,将旋拧套8沿周向旋拧,在同一圆周方向上排布的导流孔5就能够同时均匀的被拉长、变细,使得导流孔5处流道的变化相对于出液管1的原有流道来说依旧是均匀变化的,这就避免了流量调节时,液流冲击分布不均匀而导致的噪音问题。

30.在旋拧套8沿周向拧动时,柔性材质的内芯管2确保了调节段4内的导流孔5处能够被随之扭转,而随着扭转的进行,导流孔5内部通量会逐渐变小,从而实现对流量的调节。一方面是导流孔5两端部被固定(调节段4两端分别与封装套筒6固定)、中部被拧动时,所引发的自身扭转而导致的通量变小,另一方面是导流孔5中部绕着调节段4的轴心处被旋拧,所引发的自身被拉伸的原因,进一步减小了其内部的通量。

31.通过上述两个方面因素相结合,使得旋拧套8旋拧的角度不必过大,导流孔5内部的流道被能够被旋拧到封闭状态,实现完全截流,通过这种设置能够使旋拧操作更省力。当然,如果调节段4轴心处也设置导流孔5,该导流孔5由于与调节段4同轴,不会发生“绕轴拉伸”的效果,所以该处导流孔5若想实现完全闭合,旋拧套8旋拧的角度就需要加大,导致旋拧力度增加,因此为了能够确保操作省力,调节段4轴心位置可不设置导流孔5。在不加大旋拧套8旋拧角度的前提下,为了更进一步使旋拧更省力,调节段4轴心处还可设置为与导通段3不连通的盲孔结构,如图4所示。

32.旋拧套8除了起到旋拧调节的作用之外,通过支撑套7和封装套筒6的组合,还能够有效防止内芯管2内部受压膨胀,有效保护内芯管2。在旋拧套8拧动时,需要先将旋拧套8沿支撑套7向左滑,将压簧13压缩,使定位环10上的插齿14与锁止环12内的齿槽15脱离,待调节完成后,再通过压簧13的弹力实现插齿14与齿槽15的定位插接,从而即可将调节状态锁止。当定位环10从锁止环12内脱离后,借助内芯管2的柔性恢复作用,内芯管2即可实现复位,从而能够方便地将出液流量恢复到最大。

33.本技术方案中,由于调流锁止机构是完全隔离在内芯管2外部的,所以不会像传统流量调节阀一样,出现开关旋钮与阀门外壳之间的空隙,从而有效防止漏液。液流只在内芯管2内流动,完全不会与调流锁止机构产生接触,也避免了调流锁止机构处因液流污染而导致的生锈老化等问题,再加上内芯管2使用的是柔性材质(比如硅胶),液流内不良物质不易与内芯管2发生反应,因此使用寿命长。除此以外,传统流量调节阀时间长了还容易因开关旋钮处拧不紧而导致漏液,但本技术方案中,只要内芯管2不发生断裂,导流孔5就能被拧动封闭,而内芯管2的柔性材质又决定了内芯管2很难因拧动而断裂,所以使用起来耐久度高、可靠性强。

34.如图1所示,调流锁止机构属于在出液管1上的轴向方位设置,对外界空间的占用小,因此能够布设在空间狭窄的管路系统上,与传统流量调节阀相比,适用范围更广泛。

35.如图1所示,本技术方案中的阀体装置可沿管路系统布设多个,并且使越靠近出液下游的阀体装置,其内部的导流孔5孔径越小,这样即可将流量的调节精确分级,达成更为精细化的调流效果。之所以设置内芯管2内部导流孔5的孔径总和不小于出液管1的孔径,是为了确保不会只因阀体装置的安装就造成管路系统的总通量被削减,也就是说避免在阀体装置内出液流量保持最大时(导流孔5不被旋拧),依旧出现下游出液管1内流量减小的问题。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。