1.本发明涉及飞机坠撞特性技术领域,尤其涉及一种基于机身装载货物的飞机坠撞特性研究方法。

背景技术:

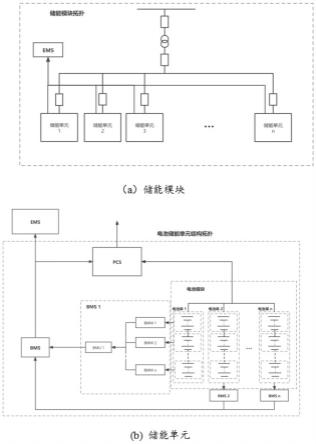

2.在飞机的坠撞过程中,机身对乘客的保护作用主要靠机身结构吸能来实现。对于民航运输类飞机,主要的吸能途径为客舱地板下部结构的变形、失效等,而客舱地板下部结构的两个重要组成部分为货舱地板下部结构及货舱货物(主要为乘客行李箱)。因此,为了更加真实的模拟实际坠撞过程中机身的吸能特性,考虑货舱货物对机身坠撞吸能的贡献对坠撞试验严酷构型选择有工程意义。

3.真实情况下,货物的装载有两种方式,一种为散货装载,一种为集装箱装载。集装箱装载多用于大型货物运输,在航空货运中经常用到。散货装载常用于民用航空装载,多为乘客行李箱等。现有技术中还没有能够对机身装载货物情况下飞机坠撞特性进行研究的相关记载。

技术实现要素:

4.针对上述存在的问题,本发明旨在提供一种基于机身装载货物的飞机坠撞特性研究方法,通过对不同材质的行李箱在不同超级速度下的动态冲击试验,得到行李箱的加速度相应和位移曲线,基于行李箱的动态冲击压缩试验数据,得到货物的有限元模型材料参数,建立货舱货物的有限元模型,可对机身不同货物装载情况下的坠撞特性进行研究。

5.为了实现上述目的,本发明所采用的技术方案如下:

6.一种基于机身装载货物的飞机坠撞特性研究方法,其特征在于,包括以下步骤,

7.s1:使用落重冲击试验装置进行货物冲击试验;

8.s2:对货物冲击试验的试验结果进行分析;

9.s3:对步骤s1中的货物冲击试验进行仿真;

10.s4:根据步骤s3中的仿真结果,对飞机货舱内不同货物装载量机身框段坠撞响应进行仿真研究。

11.进一步的,步骤s1的具体操作包括以下步骤,

12.s101:选择布面和pvc材质的行李箱作为货物冲击试验的试验件;

13.s102:设计不同材质行李箱的数量和试验工况;

14.s103:使用落重冲击试验装置对不同试验件在不同试验工况下进行货物冲击试验。

15.进一步的,布面行李箱的数量为8个,pvc行李箱的数量为16个,分为两组试验;

16.试验工况具体为:将每组行李箱两两并排,堆叠四层置于落重冲击试验装置中,布面行李箱的试验冲击速度为5m/s,两组pvc行李箱的试验冲击速度分别为5m/s和7m/s。

17.进一步的,步骤s2的具体操作包括以下步骤,

18.s201:对三组行李箱货物冲击试验的货物变形模式进行对比;

19.s202:对三组行李箱货物冲击试验的货物变形量进行对比;

20.s203:对三组行李箱货物冲击试验的货物加速度响应进行对比。

21.进一步的,步骤s3的具体操作包括以下步骤,

22.s301:对货物冲击试验中的货物进行建模;

23.s302:分别对货物材料的不同参数进行不同区间的仿真,得到对应的货物加速度和位移量变化情况;

24.s303:基于步骤s302中的仿真结果,对货物动态冲击试验进行建模,得到不同冲击速度下不同材质行李箱的材料属性;

25.s304:对不同材质的行李箱交错放置进行仿真,得到不同材质行李箱不同分布工况下的加速度响应与位移量变化情况。

26.进一步的,步骤s301的具体操作包括以下步骤,

27.s3011:将每组的八个行李箱视为整体,建立对应的有限元模型;

28.s3012:对步骤s3011中的货物进行分散建模;

29.s3013:在有限元软件ls-dyna中,选取*062viscous_foam材料定义行李箱的材料属性;其中,*062viscous_foam材料的定义为

30.式中,e为杨氏模量,为e的当前值,e1为e的初始值;v为相对体积,为黏度系数的当前值,v2为初始黏度系数。

31.进一步的,步骤s302中货物材料的参数包括e1,n1,v2和n2,其中,n1为杨氏模量的拟合系数,n2为相对体积的拟合系数。

32.进一步的,步骤s4的具体操作包括以下步骤,

33.s401:按照飞机机身段货舱尺寸对货舱货物进行建模;

34.s402:对不同货物装载量,以及装载不同材质货物的飞机机身段坠撞进行仿真模拟;

35.s403:对步骤s402中不同工况模拟下的飞机机身变形和失效模式进行对比;

36.s404:对步骤s402中不同工况模拟下的飞机机身加速度响应进行对比;

37.s405:对步骤s402中不同工况模拟下的飞机机身不通过部件的吸能特性进行对比。

38.进一步的,步骤s1中所述的落重冲击试验装置包括两个立柱、试验平台和落重;两个所述立柱的顶部之间通过顶板连接,所述试验平台位于两个所述立柱的中心位置处,所述落重位于所述试验平台的正上方;

39.所述落重的顶部固设有梯形块,所述梯形块的顶面长度大于底面长度,所述顶板的底部安装有第一伸缩杆,所述第一伸缩杆的输出端固设有第一安装板,所述第一安装板的底部对称设有两个固定板,两个所述固定板的顶部与所述第一安装板的底部均为活动连接;两个所述固定板的外侧均开设有第一滑槽,所述第一滑槽中滑动连接有第一滑块;两个所述立柱的内侧均开设有第二滑槽,两个所述第二滑槽内均滑动连接有第二滑块,每个所述第二滑块靠近所述固定板的一侧均固设有第二安装板,所述第二安装板靠近所述固定板

的一侧面安装有第二伸缩杆,所述第二伸缩杆的输出端与相互对应的第一滑块之间活动连接。

40.进一步的,所述落重的中心开设有左右连通的安装通孔,所述安装通孔的底面上对称设有多个第一套筒,每个所述第一套筒内均密封滑动设有第一密封塞,所述第一密封塞的顶部固设有第一推杆,多个所述第一推杆的顶部固设有同一个第一减震板,所述第一减震板的顶部通过减震垫安装有双向伸缩杆,所述双向伸缩杆的两个输出端分别贯穿所述安装通孔的左右两侧,且所述双向伸缩杆的两个输出端均固设有与所述第二滑槽相匹配的第三滑块;

41.所述第一减震板的顶部还对称设有两个连接板,两个所述连接板上均开设有用于所述双向伸缩杆穿过的第二通孔,两个所述连接板的顶部固设有第二减震板,所述第二减震板的顶部固设有多个第二套筒,所述第二套筒的个数与所述第一套筒的个数相同,且一一对应,每个所述第二套筒内均密封滑动设有第二密封塞,所述第二密封塞的顶部固设有第二推杆,所述第二推杆的顶部与所述安装通孔的顶面固定连接,所述第一套筒与相互对应的第二套筒之间连通设有通气管。

42.本发明的有益效果是:

43.1、本发明针对典型货物进行了动态冲击试验,通过试验与仿真结合的方法,对货物的本构参数进行了标定。在此基础上,进行了货舱不同货物装载量的仿真分析,研究货物装载对机身结构坠撞特性的影响。通过本发明中的研究,可以得出以下结论:

44.(1)动态冲击下,行李箱的加速度响应和残余变形与冲击速度正相关。冲击速度的增大,使得行李箱变形增大,在同一冲击速度下,布面行李箱相对于pvc行李箱产生了更大的残余变形。冲击速度的增大,使得行李箱的平均加速度增大。在同一冲击速度下,布面行李箱平均加速度响应低于pvc行李箱。

45.(2)典型货物冲击试验仿真研究中,相对于行李箱单独建模,行李箱整体建模仿真与试验拟合度更高。行李箱的本构参数,需要综合考虑材料的杨氏模量及阻尼系数的影响。通过仿真与试验得到的行李箱加速度响应及位移量对比,得到了行李箱的动态冲击本构参数。其中,e1在0.007mpa至0.013mpa的范围内,n1在5至10的范围内,v2=0.0035mpa

×

s,n2=0.1。

46.(3)货舱不同装载百分比下,机身货舱地板下部结构失效部件几乎无变化,但是随着货物装载量的增多,货物对货舱地板压迫增大,导致货舱组件变形增多。货物同时起到了加速度传导的作用,货舱货物装载百分比大于50%时,货物的存在使得座椅椅腿处加速度最大峰值增大。在机身结构的吸能特性方面,整体来看,货物减小了机身部件的吸能负担,机身框,角片,蒙皮的吸能负担减小,货舱组件和客舱组件的吸能负担增大。

47.2、本发明中的落重冲击试验装置通过伸长第二伸缩杆推动固定板发生转动,使两个固定板的内侧面分别与梯形块的左侧面和右侧面贴合,从而对梯形块进行夹紧固定,在第一伸缩杆带动第一安装板上下移动的过程中,可带动梯形块和落重形成的整体结构上下移动,从而将落重移动至所需高度;在落重需要自由落体时,收缩第二伸缩杆,使两个固定板反向转动,解除对梯形块的固定,落重和梯形块形成的整体结构便可做自由落体运动,不受任何摩擦力的影响,试验结果更加精确。

48.3、本发明中的落重冲击试验装置在落重撞击试验件(行李箱)后发生反弹时,控制

双向伸缩杆两个输出端的第三滑块,使其卡入对应的第二滑槽内,避免落重反弹时方向发生偏移,安全系数高;在落重自由落体时,通过双向伸缩杆将两个滑块移入安装通孔内,不会影响落重的自由落体运动;同时,在落重受到向上方向的回弹力时,落重向上反弹,带动第一套筒向上移动,第一套筒内的密封结构体积变小,压缩内部的空气,被压缩的空气通过对应的通气管进入达到第二套筒的密封结构内,推动第二密封塞和第二推杆向上移动,与落重向上反弹时会带动第二推杆向上移动相匹配,从而使行李箱的反作用力不会直接作用于第一减震板、第二减震板和两个连接板形成的整体结构,有效的保护了第一减震板上安装的双向伸缩杆。

附图说明

49.图1为本发明不同材质行李箱在不同冲击速度下落重冲击试验前后货物变形模式对比图;

50.图2为本发明不同材质行李箱在不同冲击速度下落重冲击试验货物变形量对比;

51.图3为本发明不同材质行李箱在不同冲击速度下落重冲击试验货物加速度响应对比;

52.图4为本发明货物冲击试验仿真过程中货物建模图;

53.图5为本发明货物冲击试验仿真过程中货物材料性能参数e1变参分析结果;

54.图6为本发明货物冲击试验仿真过程中货物材料性能参数n1变参分析结果;

55.图7为本发明货物冲击试验仿真过程中货物材料性能参数v2变参分析结果;

56.图8为本发明货物冲击试验仿真过程中货物材料性能参数n2变参分析结果;

57.图9为本发明货物冲击试验仿真过程中5m/s冲击速度下布面行李箱加速度响应及位移量;

58.图10为本发明货物冲击试验仿真过程中5m/s冲击速度下pvc行李箱加速度响应及位移量;

59.图11为本发明货物冲击试验仿真过程中7m/s冲击速度下pvc行李箱加速度响应及位移量;

60.图12为本发明5m/s冲击速度下布面行李箱与pvc外壳行李箱相互交错放置的仿真工况模型;

61.图13为本发明5m/s冲击速度下不同行李箱1:1放置工况加速度响应及位移量对比;

62.图14为本发明5m/s冲击速度下不同行李箱1:3放置工况加速度响应及位移量对比;

63.图15为本发明货舱货物有限元模型;

64.图16为本发明装载货舱货物的机身段有限元模型;

65.图17为本发明货舱未装载货物机身变形模式正视图及货舱局部变形图;

66.图18为本发明货舱装载30%pvc行李箱机身整体变形模式及货舱变形模式;

67.图19为本发明货舱装载50%pvc行李箱机身整体变形模式及货舱变形模式;

68.图20为本发明货舱装载80%pvc行李箱机身整体变形模式及货舱变形模式;

69.图21为本发明货舱装载100%pvc行李箱机身变形模式正视图及货舱局部变形图;

70.图22为本发明货舱装载100%布面行李箱机身变形模式正视图及货舱局部变形图;

71.图23为本发明不同货物装载情况下机身客舱横梁处位移对比;

72.图24为本发明不同货物装载情况下机身客舱横梁处位移对比;

73.图25为本发明不同货物装载情况下机身客舱地板a11处座椅导轨加速度对比;

74.图26为本发明不同货物装载情况下机身座椅椅腿处最大加速度峰值对比;

75.图27为本发明不同货物装载情况下机身能量吸收特性对比;

76.图28为本发明货舱不同装载百分比下机身部件吸能对比。

77.图29为本发明实施例二中落重上升时落重冲击试验装置结构示意图。

78.图30为本发明图29中a部分结构局部放大图。

79.图31为本发明实施例二中落重自由落体时落重冲击试验装置结构示意图。

80.图32为本发明实施例二中落重内部结构主视图。

81.图33为本发明图32中b部分结构局部放大图。

82.图34为本发明实施例二中落重结构侧视图。

83.图35为本发明中试验平台结构俯视图。

84.其中,1-立柱,2-试验平台,201-固定孔,3-落重,4-顶板,5-梯形块,6-第一伸缩杆,7-第一安装板,8-固定板,9-第一滑槽,10-第一滑块,11-第二滑槽,12-第二滑块,13-第二安装板,14-第二伸缩杆,15-安装通孔,16-第一套筒,17-第一密封塞,18-第一推杆,19-第一减震板,20-减震垫,21-双向伸缩杆,22-第三滑块,23-连接板,24-第二通孔,25-第二减震板,26-第二套筒,27-第二密封塞,28-第二推杆,29-通气管,30-摄像机。

具体实施方式

85.为了使本领域的普通技术人员能更好的理解本发明的技术方案,下面结合附图和实施例对本发明的技术方案做进一步的描述。

86.实施例一:

87.一种基于机身装载货物的飞机坠撞特性研究方法,包括以下步骤,

88.s1:使用落重冲击试验装置进行货物冲击试验;

89.具体的,s101:选择不同材质的行李箱作为货物冲击试验的试验件;

90.货物冲击试验的试验件选取为24in需要托运的行李箱,并且分为两个种类,布面行李箱及pvc行李箱。

91.s102:设计不同材质行李箱的数量和试验工况;

92.考虑到现实生活中,旅客的行李箱绝大多数为pvc行李箱,因此布面行李箱试验件数量为8个,pvc行李箱试验件数量为16个,分为两组试验。

93.行李箱中装满衣物,行李箱尺寸为400mm

×

580mm

×

300mm。最终每个行李箱的重量基本保持在8.6kg,两两并排,堆叠四层置于落重冲击试验装置中。分别对布面行李箱及pvc行李箱进行了两个速度,共三组试验,试验矩阵如下表1所示。在5m/s的冲击速度下,进行布面行李箱和pvc行李箱的冲击试验,在7m/s的冲击速度下,进行pvc行李箱的冲击试验,共使用24个行李箱试验件。

94.表1货物冲击试验工况矩阵

[0095][0096]

s103:使用落重冲击试验装置对不同试验件在不同试验工况下进行货物冲击试验。

[0097]

参照nasa进行的货物动态冲击试验的速度,本发明将货物动态冲击试验选取了5m/s及7m/s的坠撞冲击速度,通过将落重提升至一定高度获得。落重冲击试验装置中设有数据采集装置,数据采集装置包括贴在行李箱及落重上的mark标,贴在落重上的三个加速度传感器,及四台高速摄像。通过加速度传感器获得试验过程中,行李箱的加速度响应,通过mark标和高速摄像获得落重的位移。需要说明的是,在本实施例中,落重冲击试验可采用现有的落重冲击试验装置进行。

[0098]

进一步的,步骤s2:对货物冲击试验的试验结果进行分析;

[0099]

具体的,s201:对三组行李箱货物冲击试验的货物变形模式进行对比;

[0100]

图1为试验前后货物变形模式对比,其中,(a)为5m/s布面行李箱货物变形情况,(b)为5m/spvc行李箱货物变形情况,(c)为7m/spvc行李箱货物变形情况,通过对比发现,在相同的5m/s的冲击速度下,布面行李箱变形大于pvc行李箱的残余变形,但是布面行李箱的变形个别行李箱可以恢复,pvc行李箱则是永久变形不存在恢复的可能。当冲击速度提高为7m/s时,pvc行李箱变形增大,不可恢复变形增多。

[0101]

s202:对三组行李箱货物冲击试验的货物变形量进行对比;

[0102]

通过高速摄像,得到了落重的与货物接触的平板上三个mark标的位移量,将其取平均值,得到了如附图2所示的时间-位移曲线。从图2中可以看出,5m/s的冲击速度下,布面行李箱的最大变形量为522mm,pvc行李箱的最大变形量为410mm,相对布面行李箱减少了21.5%。在7m/s的冲击速度下,pvc行李箱的最大变形量为532mm,相对于5m/s冲击速度下的布面行李箱增加了2%,相对于5m/s冲击速度下部pvc行李箱增加了30%。

[0103]

s203:对三组行李箱货物冲击试验的货物加速度响应进行对比。

[0104]

三次测试的所有行李加速度数据都使用butterworth 4阶低通滤波器进行了滤波,截止频率为100hz。

[0105]

附图3为货物的加速度响应对比,可以看出5m/s冲击速度下布面行李箱的加速度响应,以0.025s处的初始加速度峰值和0.15s处的最终加速度峰值为起点和终点,平均加速度为4.0g。5m/s冲击速度下pvc行李箱的加速度响应,以0.008s处的初始加速度峰值和0.13s处的最终加速度峰值为起点和终点,平均加速度为4.2g。7m/s冲击速度下pvc行李箱的加速度响应,以0.008s处的初始加速度峰值和0.12s处的最终加速度峰值为起点和终点,平均加速度为5.0g。

[0106]

可以看出,对于硬壳行李箱,随着冲击速度的提高,加速度增大。但对于相同冲击速度下,硬壳行李箱前期加速度明显高于软壳行李箱。

[0107]

进一步的,步骤s3:对步骤s1中的货物冲击试验进行仿真;

[0108]

具体的,s301:对货物冲击试验中的货物进行建模;

[0109]

如附图4所示,为了减少计算时间,首先将八个行李箱视为整体,建立了对应的有

限元模型,如附图4中(a)所示,从上到下依次为三个加速度传感器,对应试验中加速度计的位置,将加速度计放置在吊篮上部钢板中间位置。对应试验中的吊篮尺寸,建立了吊篮模型,吊篮与上下两个钢板为面面接触。与货物接触的钢板与货物之间的接触同样设置为面面接触,货物使用实体单元进行建模。

[0110]

为了与实际试验保持一致,对货物进行了分散建模,如附图4中的(b)所示,货物与货物之间采用的面面接触。

[0111]

通过行李箱的应力-应变曲线可以发现,行李箱的力学性能与泡沫相似,因此在有限元软件ls-dyna中,选取*062viscous_foam材料定义行李箱的材料属性。

[0112]

*062viscous_foam材料由下面两个公式进行定义:

[0113]

式中,e为杨氏模量,为e的当前值,e1为e的初始值;v为相对体积,为黏度系数的当前值,v2为初始黏度系数。

[0114]

模型中材料卡片需要输入的参数为e1,n1,v2和n2,分别对货物的杨氏模量及阻尼进行控制。其中,n1为杨氏模量的拟合系数,n2为相对体积的拟合系数。

[0115]

s302:分别对货物材料的不同参数进行不同区间的仿真,得到对应的货物加速度和位移量变化情况;

[0116]

为了确定四个参数对材料性能的影响,首先对不同参数进行了不同区间的仿真。

[0117]

为了确定e1对材料属性的影响,在其他数据不变的情况下,为了得到加速度及位移量明显的变化,选取0.005mpa,0.1mpa,0.15mpa三个参数进行仿真,货物变形量及加速度响应如附图5所示,在附图5中,(a)为加速度响应,(b)为位移量。通过三个参数下加速度的对比可以看出随着e1的增大,初始加速度峰值无变化,末端加速度峰值变大。最大位移则减小,位移恢复初值时间则减短。

[0118]

为了确定n1对材料属性的影响,在其他数据不变的情况下,为了得到加速度及位移量明显的变化,选取7,9,11三个参数进行仿真,货物变形量及加速度响应如附图6所示,在附图6中,(a)为加速度响应,(b)为位移量。通过三个参数下加速度的对比可以看出,n1对材料属性的影响相同。随着n1的增大,初始加速度峰值无变化,末端加速度峰值变大。最大位移则减小,位移恢复初值时间则减短。

[0119]

为了确定v2对材料属性的影响,在其他数据不变的情况下,为了得到加速度及位移量明显的变化,选取0.01 mpa

×

s,0.03 mpa

×

s,0.05 mpa

×

s三个参数进行仿真,货物变形量及加速度响应如附图7所示,在附图7中,(a)为加速度响应,(b)为位移量。通过三个参数下加速度的对比可以看出,随着v2的增大,初始加速度峰值上升,末端加速度峰值下降。最大位移减小,位移恢复初值时间增大。

[0120]

为了确定n2对材料属性的影响,在其他数据不变的情况下,为了得到加速度及位移量明显的变化,选取0.3,0.5,0.7三个参数进行仿真,货物变形量及加速度响应如附图8所示,在附图8中,(a)为加速度响应,(b)为位移量。通过三个参数下加速度的对比可以看出,随着n2的增大,初始加速度峰值下降,末端加速度峰值上升。最大位移增大,位移恢复初值时间减小。与v2对材料属性的影响正好相反。

[0121]

最终确定的不同参数对材料属性的影响如下表2所示。

[0122]

表2货物材料参数影响表

[0123][0124]

s303:基于步骤s302中的仿真结果,对货物动态冲击试验进行建模,得到不同冲击速度下不同材质行李箱的材料属性;

[0125]

货物动态冲击试验仿真参数如下表3所示。

[0126]

表3货物冲击试验仿真参数

[0127][0128]

5m/s的冲击速度下,布面行李箱的试验及仿真的加速度及位移量对比如附图9所示,在附图9中,(a)为加速度响应对比结果,(b)为位移量对比结果。

[0129]

试验的初始加速度峰值出现在25ms,为2.6g,货物整体建模仿真的初始加速度峰值为仿真的最大加速度峰值,出现在82ms,为4.5g,相对于试验的初始加速度峰值,增大了1.9g。货物单个建模的初始加速度峰值出现在2ms,为18.4g,相对试验增加了15.8g。之后,仿真的加速度开始下降,与试验趋势保持一致。78ms到197ms的时间内,试验出现了第二个加速度峰值,同时也是最大加速度峰值,出现在125ms,为6.2g,在此时间内,货物整体建模仿真的加速度保持在2g左右,最大为2.6g。货物单个建模仿真则在120ms出现第二个加速度峰值为5g,相对试验减少1.2g。但是在198ms后,试验与仿真的加速度整体趋势一致,拟合度较高。通过位移的对比可以看出,试验的位移与仿真的位置整体趋势一致。试验的最大位移出现在166ms,为522.4mm,货物整体建模仿真的最大位移出现在212ms,为510.7mm,最大位移相差11.7mm,即仿真的位移最大值相对于试验减小了2.2%。货物单个建模仿真位移最大值出现在162ms,为597.1mm,相对试验增加了14.3%。

[0130]

从货物加速度及位移量的试验与仿真对比图可以看出,试验与仿真拟合良好,最终得到的参数为e1=0.007,n1=5,v2=0.0035,n2=0.1。

[0131]

5m/s的冲击速度下,pvc行李箱的试验及仿真的加速度及位移量对比如附图10所示。通过加速度的对比可以看出,试验与仿真整体趋势一致。试验的最大峰值加速度出现在123ms,为5.3g,货物整体建模仿真的最大峰值加速度出现在9ms,为5.4g,单个建模的最大加速度峰值出现在26ms,为10.1g,分别相对于试验增加了1.8%,90%。但是此刻的仿真的最大加速度峰值同样为仿真的初始加速度峰值,试验的初始加速度峰值出现在8ms,为3.8g,相对于货物整体建模仿真的初始加速度峰值,试验的初始加速度峰值减少了29.6%,相对于货物单个建模仿真的初始加速度峰值,试验的初始加速度峰值减少了62.4%。但是整体趋势上,试验与单个货物建模拟合度更高,试验在134ms出现的加速度峰值5.3g与单个货物建模的在135ms出现的第二大加速度峰值4.8g,相差9.4%,货物整体建模在134ms出现的第二大加速度峰值3.7g则与试验相差30%。从位移量的对比可以看出,货物整体建模仿

真与试验在20ms出现细微差别,货物单个建模仿真与试验的差别出现在61ms之后,两者的总体趋势与试验差别极小。试验的最大位移量为410mm,出现在142ms,货物整体建模仿真的最大位移量为402mm,出现在155ms,相对于试验减少了2%,货物单个建模仿真的位移最大值出现在152ms,为435.4mm,相对于试验增大了6.2%。从货物加速度及位移量的试验与仿真对比图可以看出,试验与仿真拟合良好,货物整体建模与试验更接近,最终得到的参数为e1=0.007,n1=9.5,v2=0.0035,n2=0.1。

[0132]

7m/s的冲击速度下,pvc行李箱的试验及仿真的加速度及位移量对比如附图11所示。通过加速度的对比可以看出,试验与仿真整体趋势一致,但是两种建模方式下的初始加速度峰值差别过大。试验的初始加速度峰值出现在在8ms,为4g,货物整体建模仿真的初始加速度峰值出现在8ms,为6.8g,相对试验增大了70%。货物单个建模的初始加速度峰值出现在2ms,为17g,远远大于试验的初始加速度峰值。两种不同的建模方式仿真在23ms后完全一致。试验的最大峰值加速度出现在63ms,为5.7g,仿真的第二大加速度峰值出现在110ms,为6.1g,相对于试验增加了7%。位移量的对比可以看出,仿真与试验整体趋势一致。在60ms出现细微差别,试验的最大位移量为532mm,出现在139ms,货物整体建模仿真的最大位移量为535mm,出现在139ms,相对于试验增加了0.6%。货物单个建模仿真最大位移出现在144ms,为548.8mm,相对于试验增加了3%。从货物加速度及位移量的试验与仿真对比图可以看出,试验与仿真拟合良好,货物整体建模方式与试验结果更接近,最终得到的参数为e1=0.013,n1=5,v2=0.0035,n2=0.1。

[0133]

s304:对不同材质的行李箱交错放置进行仿真,得到不同材质行李箱不同分布工况下的加速度响应与位移量变化情况。

[0134]

为了更加贴近真实情况,进行了5m/s冲击速度下布面行李箱与pvc外壳行李箱相互交错放置的仿真,共考虑了9种工况,模型如附图12所示。其中工况1至工况5为布面行李箱与pvc行李箱1:1分布的情况,工况6至工况9为两种行李箱1:3分布的情况。

[0135]

首先对比两种行李箱1:1分布的工况,行李箱的加速度响应及位移曲线如附图13所示,在附图13中,(a)为加速度响应,(b)为位移量。从附图13中可以看出,在行李箱比例为1:1时,5种不同的工况下,行李箱的加速度响应与位移量无差别。

[0136]

两种行李箱同比例交错放置时,加速度响应整体趋势与单一布面行李箱及单一pvc行李箱一致。但是行李箱混合放置的情况第二加速度峰值为3g,相对于布面行李箱单个仿真的第二加速度峰值5g,与pvc行李箱单个仿真的第二加速度峰值4.8g来说,减小了40%,加速度整体趋势更为平缓。

[0137]

两种行李箱同比例交错放置时,位移整体趋势与单一布面行李箱及单一pvc行李箱一致。但是行李箱混合放置的情况最大位移量为471mm,相对于布面行李箱单个仿真的最大位移量597mm,减小了21%。相对于pvc行李箱单个仿真的最大位移量435mm来说,增大了8%。pvc行李箱的存在可以有效降低撞击过程中行李箱的压缩量。

[0138]

在行李箱比例为1:3时,行李箱的加速度响应及位移曲线如附图14所示,在附图14中,(a)为加速度响应,(b)为位移量。从附图14中可以看出,工况6与工况9结果一致,工况7与工况8结果一致。这是由于工况6与工况9,布面行李箱与pvc行李箱比例为1:3;工况7与工况8,布面行李箱与pvc行李箱比例为3:1。

[0139]

pvc行李箱占比大时,加速度响应整体趋势与单一行李箱及两种行李箱1:1放置一

致。但是第二加速度峰值为3.9g,相对于布面行李箱单个仿真的第二加速度峰值5g,与pvc行李箱单个仿真的第二加速度峰值4.8g来说,减小了22%,加速度整体趋势更为平缓。相对于两种行李箱1:1放置的情况,加速度峰值增大了30%。

[0140]

布面行李箱占比大时,加速度响应整体趋势与单一行李箱及两种行李箱1:1放置一致。但是第二加速度峰值为2.9g,相对于布面行李箱单个仿真的第二加速度峰值5g,与pvc行李箱单个仿真的第二加速度峰值4.8g来说,减小了42%,加速度整体趋势更为平缓。相对于两种行李箱1:1放置的情况,加速度峰值减小了25%。

[0141]

pvc行李箱占比大时,位移整体趋势与单一行李箱及两种行李箱1:1放置一致。最大位移量为451mm,相对于布面行李箱单个仿真的最大位移量597mm,减小了24%。相对于pvc行李箱单个仿真的最大位移量435mm来说,增大了3%。相对于两种行李箱1:1放置的情况,最大位移量减小了4%。

[0142]

布面行李箱占比大时,位移整体趋势与单一行李箱及两种行李箱1:1放置一致。最大位移量为495mm,相对于布面行李箱单个仿真的最大位移量597mm,减小了17%。相对于pvc行李箱单个仿真的最大位移量435mm来说,增大了14%。相对于两种行李箱1:1放置的情况,最大位移量增大了5%。

[0143]

pvc行李箱的存在使得第二大加速度峰值增大,同时有效降低了撞击过程中行李箱的压缩量。

[0144]

进一步的,步骤s4:根据步骤s3中的仿真结果,对飞机货舱内不同货物装载量机身框段坠撞响应进行仿真研究。

[0145]

实际的航空货物运输中,有两种货物的装载方法,一种是集装箱装载,一种为散货装载。本发明针对货物散货装载的情况,对货舱货物进行了建模,并对比了不同货物装载情况下机身的变形模式,加速度响应等坠撞特性。

[0146]

具体的,s401:按照飞机机身段货舱尺寸对货舱货物进行建模;

[0147]

为了研究不同货物装载百分比下机身的坠撞特性,按照机身段货舱尺寸对货舱货物进行了建模。货舱货物有限元模型附图15所示,分别建立了货物装载30%,50%,80%和100%的有限元模型,来研究货物少量装载至满载的工况下,货物的存在对机身结构坠撞特性的影响。货物由实体单元建成,与机身的接触设置为面面自接触。装载货物的有限元机身模型如附图16所示。

[0148]

s402:对不同货物装载量,以及装载不同材质货物的飞机机身段坠撞进行仿真模拟;

[0149]

考虑到货舱地板和支撑结构设计的最大承载能力为732kg/m2,货舱货物的重量设置为500kg。货物装载分别为30%,50%,80%和100%,货物材料属性采用pvc行李箱的本构参数。考虑到乘客行李箱选择的多样性,针对100%货物装载的情况,货物材料属性还采用了布面行李箱的本构参数。。

[0150]

s403:对步骤s402中不同工况模拟下的飞机机身变形和失效模式进行对比;

[0151]

在5m/s的冲击速度下,不同货舱货物装载情况下,机身段的变形模式分别如附图17-22所示,其中,附图17为货舱未装载货物机身变形模式正视图及货舱局部变形图,附图18为货舱装载30%pvc行李箱机身整体变形模式及货舱变形模式,附图19为货舱装载50%pvc行李箱机身整体变形模式及货舱变形模式,附图20为货舱装载80%pvc行李箱机身整体

变形模式及货舱变形模式,附图21为货舱装载100%pvc行李箱机身变形模式正视图及货舱局部变形图,附图22为货舱装载100%布面行李箱机身变形模式正视图及货舱局部变形图。

[0152]

从不同货舱货物装载情况下机身的变形模式正视图可以看出,由于货物的存在,货舱地板横梁并未触及客舱地板座椅导轨,货物的存在保持了货舱的完整性。与未装载货物的情况对比,在货物存在的情况下,客舱地板支撑立柱处的塑性铰链出现的位置,向内侧移动。

[0153]

货物装载为30%的情况下,在坠撞结束时,货物被机身货舱地板横梁支起;而当货物装载为50%时,在坠撞结束时,被机身货舱地板横梁支起的程度降低,这是因为货物重量增大;当货物装载为80%,机身的变形模式与100%装载的情况基本一致,货物的存在使货舱地板横梁无法支起。通过货舱满载布面行李箱与满载pvc行李箱的机身变形模式对比可以发现,货舱满载的情况下,不同行李箱材质对机身结构的变形模式没有影响。通过货舱局部变形模式图的对比可以看出,货物的存在虽然限制了货舱地板横梁的移动,但是与未装载货物的机身变形模式相同,货舱地板横梁与机身框连接处同样发生了失效。

[0154]

不同货物装载情况客舱横梁处位移量对比如附图23所示。从附图23中可以看出,通过不同货物装载情况下机身客舱横梁处的位移对比可知,货舱装载货物的情况与未装载货物的情况趋势基本一致,但是从60ms出现差别。装载货物的机身由于货物的存在,位移量变化小于未装载货物的情况。可以看出,机身客舱横梁处的位移量,随着装载货物的增多而减小。货舱装载0%的情况,机身客舱地板横梁处的最大位移量为622mm,最终位移量为579mm。货舱装载30%pvc行李箱的情况下,机身客舱横梁处最大位移量为595mm,最终位移量为535mm,相对于货舱未装载货物的情况,最终位移量减少了7.6%。货舱装载50%pvc行李箱的情况下,机身客舱横梁处最大位移量为584mm,最终位移量为538mm,相对于货舱未装载货物的情况,最终位移量减少了7.1%。货舱装载80%pvc行李箱的情况下,机身客舱横梁处最大位移量为547mm,最终位移量为445mm,相对于货舱未装载货物的情况,最终位移量减少了23.1%。货舱装载100%pvc行李箱的情况下,机身客舱横梁处最大位移量为509mm,最终位移量为377mm,相对于货舱未装载货物的情况,最终位移量减少了34.9%。货舱装载100%布面行李箱的情况下,机身客舱横梁处最大位移量为518mm,最终位移量为414mm,相对于货舱未装载货物的情况,最终位移量减少了28.5%。

[0155]

在货舱装载100%的情况下,机身装载100%布面行李箱的位移量与机身装载100%pvc行李箱的位移量相差不大。机身装载布面行李箱的客舱横梁处的最大位移相对于机身装载pvc行李箱增大了1.5%。最终位移增加了8.9%,这是由于机身装载布面行李箱变形大,且吸能大于pvc行李箱导致的。整体来看两者的相差不大。

[0156]

根据不同货物装载百分比的客舱横梁中心处位移量对比可以看出,装载货物的机身在发生坠撞时相对于未装载货物的情况,货物的存在可以减小客舱横梁的位移,布面行李箱与pvc行李箱对客舱横梁处的位移量影响差别不大。

[0157]

s404:对步骤s402中不同工况模拟下的飞机机身加速度响应进行对比;

[0158]

不同货物装载情况下机身客舱地板a3处座椅导轨处的加速度对比情况如附图24所示,在附图24中,(a)为货舱装载30%pvc行李箱,(b)为货舱装载50%pvc行李箱,(c)为货舱装载80%pvc行李箱,(d)为货舱装载100%行李箱。从附图24中可以看出,不同的货物装载情况下,座椅导轨加速度的趋势基本一致。货物少量装载的情况下,由于货物在坠撞过程

中未触及客舱地板横梁,因此总体上,货物对客舱地板座椅导轨处的加速度影响很小。但是在货物装载80%,100%的情况下,货物的存在使得a3处的座椅导轨最大加速度峰值增大。货舱装载pvc行李箱80%的情况下,a3处座椅导轨加速度最大峰值为15g,相对于货舱未装载货物的最大加速度峰值9g,增大了66.7%。货舱装载pvc行李箱100%的情况下,a3处座椅导轨加速度最大峰值为15g,装载布面行李箱100%的情况下,a3处座椅导轨加速度最大峰值为12.5g,相对pvc行李箱装载减小了16.7%,加速度变化趋势与pvc行李箱装载的情况基本一致。对于a3处的加速度,装载80%,100%货物的情况加速度峰值最大值在货物撞击到客舱立柱时出现。

[0159]

不同货物装载情况下机身客舱地板a11处座椅导轨处的加速度对比情况如附图25所示,在附图25中,(a)为货舱装载30%pvc行李箱,(b)为货舱装载50%pvc行李箱,(c)为货舱装载80%pvc行李箱,(d)为货舱装载100%行李箱。从附图25中可以看出,不同的货物装载情况下,座椅导轨加速度的趋势基本一致。货物少量装载的情况下,货物对客舱地板座椅导轨处的加速度影响很小。货物装载100%的情况下,货物的存在使得a11处的座椅导轨最大加速度峰值增大。货舱装载pvc行李箱100%的情况下,a11处座椅导轨加速度最大峰值为12g,相对未装载货物的情况,增加了12%。装载布面行李箱100%的情况下,a11处座椅导轨加速度最大峰值为12.6g,加速度变化趋势与pvc行李箱装载的情况基本一致。对于a11处的加速度,装载100%货物的情况加速度峰值最大值在货物撞击到客舱立柱时出现。

[0160]

货舱不同装载百分比下,机身客舱座椅导轨处的加速度最大峰值及出现时刻情况如下表4-6所示。从表4-6中可以看出,货舱装载30%的情况下客舱座椅椅腿处加速度最大峰值保持在9g至16g的范围内,货舱装载50%的情况下客舱座椅椅腿处加速度最大峰值保持在9g至14g的范围内,货舱装载80%的情况下客舱座椅椅腿处加速度最大峰值保持在10g至16g的范围内。货舱满载的情况下,加速度峰值整体保持在15g以下。对于机身大量装载的情况,既装载货物大于等于80%,可以发现机身座椅椅腿处加速度峰值变化不大。

[0161]

表4货舱装载30%pvc行李箱情况下客舱座椅导轨处加速度最大峰值及其时刻

[0162][0163]

表5货舱装载50%pvc行李箱情况下客舱座椅导轨处加速度最大峰值及其时刻

[0164][0165]

表6货舱装载80%pvc行李箱情况下客舱座椅导轨处加速度最大峰值及其时刻

[0166][0167]

考虑到乘客装载货物的行李箱的多样性,对机身装载两种不同材质行李箱进行仿真,仿真结果如下表7和8所示,对表7和表8中仿真结果的座椅椅腿处加速度最大峰值进行对比,对于两种不同材料的行李箱来说,布面行李箱与pvc行李箱满载的情况下,货物对加速度起到了传导的作用。对于两者来说机身座椅椅腿处加速度,几乎一致,两者加速度都保持在15g以内。并且,两者的座椅椅腿处最大加速度峰值出现的时间也差别不大,并且全部出现在100ms以内。因此,满载情况下,行李箱的材质对于机身座椅椅腿处的加速度响应并无影响。

[0168]

表7机身装载100%pvc行李箱情况下客舱座椅导轨处加速度最大峰值及其时刻

[0169][0170]

表8机身装载100%布面行李箱情况下客舱座椅导轨处加速度最大峰值及其时刻

[0171][0172]

不同货物装载情况下机身座椅椅腿处最大加速度峰值对比结果如附图26所示,从附图26中可以看出,机身装载货物的情况下,座椅椅腿处的加速度最大峰值基本大于货舱货物未装载的情况,这是由于货物的存在传导到了客舱座椅导轨,所以座椅导轨处的加速度峰值大于客舱货物未装载的情况。而对于a7与a10处的加速度,由于货物的存在,阻挡了货舱地板横梁的移动,所以货舱横梁没有打击到客舱横梁,因此这两处的加速度峰值,货舱货物装载的情况要小于货舱货物未装载的情况。

[0173]

s405:对步骤s402中不同工况模拟下的飞机机身不通过部件的吸能特性进行对比。

[0174]

为了研究货物装载的情况下,机身的吸能,对机身不同货物装载情况的机身不同部件的吸能量进行了对比,结果如附图27所示,在附图27中,(a)为货舱0%装载,(b)为货舱装载30%pvc行李箱,(c)为货舱装载50%pvc行李箱,(d)为货舱装载80%pvc行李箱,(e)为货舱装载100%pvc行李箱,(f)为货舱装载100%布面行李箱。从附图27中可以看出,货舱未装载货物的情况下,机身框为吸能最多的部件,吸收的能量最大为5.6kj,最终吸能量为5.5kj,吸能百分比高达34.5%。吸能量排名第二的部件为角片,最终吸能量为3kj,吸能百分比为18.8%。蒙皮与角片吸能量相差不大,吸能百分比为16.3%。货舱未装载货物的情况下,机身吸能部件排序为:机身框,角片,蒙皮,客舱横梁加座椅导轨,货舱组件,紧固件,客舱地板立柱,长桁。

[0175]

货物满载的情况下,货物为吸能最多的部件,pvc行李箱满载机身结构部件吸能顺序与布面行李箱满载一致。pvc行李箱满载时,货物最终吸能量为11.5kj,吸能量超过了自身的存在给机身框增加的能量,因此减轻了机身其他部件的吸能负担。货物存在的情况下,机身吸能部件排序为:机身框,货舱组件,客舱横梁加座椅导轨,角片,蒙皮,紧固件,客舱地板立柱,长桁。

[0176]

附图28为货舱不同装载百分比下机身能量吸收特性对比,从附图28中可以看出,随着货物装载量的增大,货物吸能量增大。货物30%装载时,货物自己本身的动能为2.81kj,货物坠撞过程中,最终吸能量为3.4kj,货物的存在减轻了机身结构的吸能负担。货物50%装载时,货物自己本身的动能为4.4kj,货物坠撞过程中,最终吸能量为5.3kj;货物80%装载时,货物自己本身的动能为7.2kj,货物坠撞过程中,最终吸能量为8.9kj。可以看出,货舱货物的存在,减小了机身结构的吸能负担。

[0177]

通过图28还可以看出,货物的存在减轻了机身结构的总吸能,总体上货物减轻了

机身结构的吸能负担。对于货物装载100%布面行李箱的情况,机身结构吸能小于货物装载100%pvc行李箱的情况,坠撞过程中布面行李箱吸能更多。

[0178]

货舱货物装载百分比越大,机身框吸能越大,但是总体上小于机身不装载货物的情况。货物的存在,减轻了机身框,角片与蒙皮的吸能负担,但是货舱组件与客舱横梁加座椅导轨处的变形增大,所以货物增加了客舱及货舱组件的吸能负担。其他机身结构件,吸能量变化不大。

[0179]

实施例二:

[0180]

在实施例一的基础上,步骤s1中所述的落重冲击试验装置如附图29-35所示,包括两个立柱1、试验平台2和落重3;两个所述立柱1可通过螺栓紧固在地面上,两个所述立柱1的顶部之间通过顶板4焊接固定,所述试验平台2位于两个所述立柱1的中心位置处,所述试验平台2也可通过螺栓紧固在地面上,保证试验过程中不会发生移位,所述试验平台2的前侧面和后侧面之间开设有两个前后连通的固定孔201,所述试验平台2的左侧面和右侧面之间也开设有两个左右连通的固定孔201,在试验过程中,将行李箱放置在试验平台2上,使用固定带穿过固定孔201对进行试验的行李箱进行固定即可,所述落重3位于所述试验平台2的正上方;

[0181]

所述落重3的顶部固设有梯形块5,所述梯形块5的顶面长度大于底面长度,所述顶板4的底部安装有第一伸缩杆6,所述第一伸缩杆6的输出端固设有第一安装板7,所述第一安装板7的底部对称设有两个固定板8,两个所述固定板8的顶部与所述第一安装板7的底部均为铰接连接;两个所述固定板8的外侧均开设有第一滑槽9,所述第一滑槽9中滑动连接有第一滑块10;两个所述立柱1的内侧均开设有第二滑槽11,两个所述第二滑槽11内均滑动连接有第二滑块12,每个所述第二滑块12靠近所述固定板8的一侧均固设有第二安装板13,所述第二安装板13靠近所述固定板8的一侧面安装有第二伸缩杆14,所述第二伸缩杆14的输出端与相互对应的第一滑块10之间铰接连接。通过第一伸缩杆6可以带动第一安装板7、两个固定板8以及两个第二伸缩杆14形成的整体结构上下移动,第二滑槽11与第二滑块12之间滑动连接保证了第一安装板7、两个固定板8以及两个第二伸缩杆14形成的整体结构上下移动过程中的稳定性;两个固定板8均处于垂直状态时,其间距大于梯形块5顶面的长度,当需要对梯形块5进行固定时,通过伸长第二伸缩杆14推动固定板8发生转动,使两个固定板8的内侧面分别与梯形块5的左侧面和右侧面贴合,从而对梯形块5进行夹紧固定,在第一安装板7、两个固定板8以及两个第二伸缩杆14形成的整体结构上下移动时,能够带动落重3和梯形块5形成的整体结构上下移动;在落重3需要自由落体时,收缩第二伸缩杆14,使两个固定板8反向转动,解除对梯形块5的固定,落重3和梯形块5形成的整体结构便可做自由落体运动,冲击速度可以通过调节落重3和梯形块5的高度来进行调节。

[0182]

进一步的,为了避免落重3在撞击行李箱后发生反弹时偏离试验平台2的正上方,在所述落重3的中心开设有左右连通的安装通孔15,所述安装通孔15内安装有双向伸缩杆21,所述双向伸缩杆21的两个输出端分别贯穿所述安装通孔15的左右两侧,且所述双向伸缩杆21的两个输出端均固设有与所述第二滑槽11相匹配的第三滑块22;在落重3冲击行李箱的同时(可通过落重3和梯形块块5的总质量以及下落高度,计算出下落所需时间,从而精确控制双向伸缩杆21的伸缩),控制双向伸缩杆21两个输出端的第三滑块22,使其卡入对应的第二滑槽11内,避免落重3反弹时方向发生偏移,在落重3自由落体时,通过双向伸缩杆21

将两个滑块22移入安装通孔15内,不会影响落重3的自由落体运动。

[0183]

为了避免双向伸缩杆21在撞击行李箱时在冲击力的作用下受到损坏,在所述安装通孔15的底面上对称设有四个第一套筒16,所述第一套筒16的顶部为开口结构,每个所述第一套筒16内均密封滑动设有第一密封塞17,所述第一密封塞17的顶部固设有第一推杆18,四个所述第一推杆18的顶部固设有同一个第一减震板19,所述第一减震板19的顶部固设有减震垫20,所述双向伸缩杆21安装在所述减震垫20上;在所述第一套筒16内,第一套筒16的外侧壁、第一密封塞17的底部以及安装通孔15的底面之间形成一个密封结构。

[0184]

所述第一减震板19的顶部还对称设有两个连接板23,两个所述连接板23上均开设有用于所述双向伸缩杆21穿过的第二通孔24,两个所述连接板23的顶部固设有第二减震板25,所述第二减震板25的顶部固设有四个第二套筒26,四个所述第二套筒26的位置与四个第一套筒16的位置一一对应,每个所述第二套筒26内均密封滑动设有第二密封塞27,所述第二密封塞27的顶部固设有第二推杆28,四个所述第二推杆28的顶部均与所述安装通孔15的顶面固定连接;在每个第二套筒26内,第二套筒26的外侧面、第二密封塞27的底面以及第二减震板25的顶面之间也形成密封结构,第一套筒16内的密封结构与相互对应的第二套筒26内的密封结构之间连通设有通气管29。在落重3受到向上方向的回弹力时,落重3向上反弹,带动第一套筒16向上移动,第一套筒16内的密封结构体积变小,压缩内部的空气,被压缩的空气通过对应的通气管29进入达到第二套筒26的密封结构内,推动第二密封塞27和第二推杆28向上移动,与落重3向上反弹时会带动第二推杆28向上移动相匹配,从而使行李箱的反作用力不会直接作用于第一减震板19、第二减震板25和两个连接板23形成的整体结构,有效的保护了第一减震板19上安装的双向伸缩杆21。需要说明的是,本发明中的第一伸缩杆6、第二伸缩杆14和双向伸缩杆21均采用电动伸缩杆结构,可采用控制器对其进行相应的伸缩控制。

[0185]

进一步的,两个所述立柱1上均设有高度标尺(图中未示出),便于对落重3的高度进行显示;所述试验平台2上安装有四个高速的摄像机30,四个所述摄像机30的安装位置如附图35所示,试验平台2的前后中间位置处各一个,左后和右前各一个,在摄像机30的后方还可设置补光灯进行补光。

[0186]

本发明中落重冲击试验装置的工作原理为:在使用时,将行李箱放置在试验平台2上,使用固定带穿过固定孔201对进行试验的行李箱进行固定;通过伸长第二伸缩杆14推动固定板8发生转动,使两个固定板8的内侧面分别与梯形块5的左侧面和右侧面贴合,从而对梯形块5进行夹紧固定,通过第一伸缩杆6带动第一安装板7、两个固定板8以及两个第二伸缩杆14形成的整体结构,以及落重3和梯形块5形成的整体结构同步向上移动至所需高度;在落重3需要自由落体时,收缩第二伸缩杆14,使两个固定板8反向转动,解除对梯形块5的固定,落重3和梯形块5形成的整体结构便可做自由落体运动,对试验平台2上的行李箱进行落重冲击。

[0187]

在落重3冲击试验件的同时,控制双向伸缩杆21两个输出端的第三滑块22,使其卡入对应的第二滑槽11内,避免落重3反弹时方向发生偏移,在落重3自由落体时,通过双向伸缩杆21将两个滑块22移入安装通孔15内,不会影响落重3的自由落体运动。

[0188]

在落重3受到向上方向的回弹力时,落重3向上反弹,带动第一套筒16向上移动,第一套筒16内的密封结构体积变小,压缩内部的空气,被压缩的空气通过对应的通气管29进

入达到第二套筒26的密封结构内,推动第二密封塞27和第二推杆28向上移动,与落重3向上反弹时会带动第二推杆28向上移动相匹配,从而使行李箱的反作用力不会直接作用于第一减震板19、第二减震板25和两个连接板23形成的整体结构,有效的保护了第一减震板19上安装的双向伸缩杆21。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。