1.本发明涉及有机高分子废弃物资源化循环利用技术领域,特别是涉及一种聚氨酯化学催化降解产物作为再生助剂用于再生胶制备的方法。

背景技术:

2.近年来,人们针对于废聚氨酯、废橡胶资源化再利用进行了大量探索,废橡胶再生是实现其资源化再利用的最佳途径,其中机械化学法被认为是最有潜力的废橡胶再生方法,该方法将机械力场和化学助剂作用相结合,化学助剂起到了溶胀解聚的作用,削弱橡胶分子链的作用力,配合机械力场提供的强剪切力,使键能较弱的交联键断裂,同时通过控制机械力场强度保护主键不被破坏,最大程度保留再生胶的性能。废聚氨酯由于自身密度小,占地大,不仅对环境造成严重危害,废聚氨酯的存放也有一定的困难,针对于废聚氨酯的回收,业内学者进行了大量的实验研究,聚氨酯催化降解一度被认为是最有潜力的废聚氨酯资源化再利用方法,然而,研究的重点放在了如何从聚氨酯降解产物中提取多元醇原料,对产生的多元胺类化合物处理方式复杂且附加值低,申请人在近期实验研究中发现,聚氨酯胺解产物中的多元胺化合物中活性较高的仲胺基团可以在再生胶制备过程中达到封端解聚的效果,大幅提高再生胶的综合性能。

3.公开号为cn111647197a的中国专利公开了一种氯丁再生胶的制备方法,该方法是按以下步骤进行的:(1)对废的氯丁胶制品进行清洗,然后再晾干,切胶,在进行粉碎,得到粗粉;(2)向步骤1所述的粗粉通过机械热量粉碎,并经过滤网筛选,得到细粉;(3)向步骤2所述的细粉加入邻苯二甲酸二丁酯,利用氯丁胶粉在解聚过程中自身产生的温度,使之原先的三维网状结构还原成线状结构;(4)经过解聚后的胶粉进入密炼机,对橡胶进行密炼,对经过解聚的胶粉重新组合,使之结团后,翻入工作压力为6mpa、温度为120℃的密炼机进行熔炼,然后再转入精炼出库,成为氯丁胶再生胶成品。该方法虽然可以得到性能优良、耐高温性能好、硬度高的丁腈再生橡胶,但该方法使用的邻苯二甲酸二丁酯有毒性,对环境有污染。

4.公开号为cn106905558a的中国专利公开了一种高强力再生胶及其制备方法,该方法是按以下步骤进行的:(1)将废旧子午轮胎进行胎侧切割分离后,将胎顶切块、粉碎,得24目的废旧橡胶粉;(2)将废旧橡胶粉和辅料常温下混合均匀,送入连续动态环保脱硫罐进行动态脱硫,升温加压,当温度至160-180℃、压力至1.8-1.9mpa时,保温25-35min;继续升温至190-210℃、加压至2.45-2.65mpa;循环水冷却降温,当温度降至100℃以下、压力降至 0.8mpa以下时,进行导气;导气完毕继续冷却降温,当温度低于60℃、压力降至0时,出料;(3)出料后所得胶料依次经过开炼机和精炼机精炼,自动卷片称重切片,冷却储存。该方法无废水、废气排放,低压运行,安全可靠,但由于是高温下废橡胶再生,橡胶的分子链断裂是非选择性的,故该方法制备的再生胶综合性能略有提升,但提升效果并不是很显著。

5.公开号为cn103012838a的中国专利公开了一种废旧聚氨酯泡沫胺解回收利用方

法,该方法是按以下步骤进行的:(1)将废旧聚氨酯制品表面附着物去除;(2)将已去除表面附着物的废旧聚氨酯制品切割或机械粉碎成小块状,得到小块状废旧聚氨酯;(3)将小块状废旧聚氨酯慢慢加入含有胺基的化合物中,在没有催化剂存在或加入适量的催化剂情况下,在搅拌和反应温度控制在150~250℃条件下进行胺解反应1~20个小时,真空脱除低分子30分钟,即可得再生多元醇及芳香族胺的混合物。该方法将聚氨酯胺解产物直接添加到硬质泡沫组合聚醚中进行发泡试验,虽然所得制品具有良好的强度,较细的泡孔,但是聚氨酯胺解产物处理工艺复杂、应用局限性较高。

6.公开号为cn112940369a的中国专利公开了一种环保再生胶及其制备方法,该方法是按以下步骤进行的:将废旧橡胶粉、棕榈油、液体古马隆、松香、石油磺酸钠、植物再生剂、活化剂投入脱硫罐内,通入高温蒸汽,升温至80~100℃,以500~1000r/min转速预混5-10min,然后继续升温至220~240℃,以50~100r/min转速反应10-15min后卸压出料,出料后所得胶料依次经过开炼机和精炼机精炼,得到再生胶。该方法所得的再生胶性能优异,且原料环保,但是废橡胶是在高温条件下再生,对橡胶主链依然有严重的破坏。

7.公开号为cn113087965a的中国专利公开了一种醇解聚氨酯材料的方法,该方法是按以下步骤进行的:将待回收聚氨酯材料粉碎,将粉碎后的聚氨酯材料与醇解剂、催化剂混合后在160℃~320℃条件下搅拌反应1~3h,将搅拌反应后的产物降温至30℃~50℃,过滤,得到聚氨酯醇解产物。该方法工序简单,能够有效降低反应能耗并防止污染环境,但并未涉及所得醇解产物的应用评估。

技术实现要素:

8.本发明的目的是针对现有技术的不足,而提供一种聚氨酯化学催化降解产物作为再生助剂用于再生胶制备的方法,所述化学催化降解包括胺解和醇解;

9.胺解产物作为再生助剂用于再生胶制备的方法,它通过化学回收方式将聚氨酯制品生产过程中产生的废聚氨酯进行回收再利用,并将聚氨酯胺解产物用于废橡胶再生过程中,同时解决了废聚氨酯与废橡胶对环境带来的环境污染问题,实现废聚氨酯与废橡胶双重高值化利用和“变废为宝”的目的。

10.聚氨酯醇解产物作为再生助剂用于再生胶制备的方法,该方法将废聚氨酯通过醇解进行回收,其中醇解产物会分为两层,其中上层液为多元醇类化合物,可用于多元醇原料的回收,而下层液为多元胺类化合物,目前技术对回收多元胺类化合物的方法较为复杂且产品附加值不高,本发明提供的方法可以填补醇解产物下层液难回收利用的空白,同时可以使再生胶的综合性能得到增强,实现废聚氨酯与废橡胶的双重环保资源化利用。

11.为了实现上述发明目的,本发明提供了以下技术方案:

12.本发明提供一种聚氨酯化学催化降解产物作为再生助剂用于再生胶制备的方法,所述化学催化降解包括胺解和醇解,包括步骤:

13.1)将废聚氨酯材料表面清洁干净,将废聚氨酯切割或粉碎机粉碎为小块,得到小块废聚氨酯;

14.2)按一定比例将醇解剂与醇解催化剂或胺解剂与胺解催化剂配制成聚氨酯降解剂,将小块聚氨酯与聚氨酯降解剂以一定质量比放入反应釜,将反应釜加热到设定温度并配以搅拌进行降解,将反应釜冷却至室温,得到聚氨酯降解产物;

15.所述聚氨酯降解剂包括聚氨酯降解剂a和聚氨酯降解剂b,按一定比例将醇解剂与醇解催化剂制成的是聚氨酯降解剂a,按一定比例将胺解剂与胺解催化剂配制成的聚氨酯醇解产物下层液是聚氨酯降解剂b;

16.3)称取一定质量比的废橡胶、活化剂和聚氨酯降解产物,采用废橡胶再生工艺,以一定质量比反应实现废橡胶再生得到高品质再生胶;

17.所述小块废聚氨酯的体积不大于125cm3;

18.所述活化剂为二烯丙基二硫化物、450、480、580、950和980的一种或多种组合;

19.所述废聚氨酯为软质聚氨酯泡沫、硬质聚氨酯泡沫及聚氨酯弹性体的一种或多种组合;

20.所述再生胶制备方法为高温机械化学法、低温机械化学法、化学再生法的一种。

21.可选的,其中,聚氨酯胺解产物作为再生助剂用于再生胶制备的方法,包括如下步骤:

22.步骤一,将聚氨酯制品生产过程中产生的废聚氨酯表面附着物去除,将不规则的废聚氨酯通过切割或粉碎机破碎为小块,得到小块废聚氨酯,并将含胺基化合物和催化剂按相应比例配成降解剂;

23.步骤二,将小块废聚氨酯与降解剂按质量比放入反应釜,在聚氨酯胺解反应前打开氮气瓶,去除反应釜内空气,将反应釜加热到设定温度并配以搅拌进行胺解,反应到规定时间将反应釜静置冷却至室温,得到聚氨酯胺解产物;

24.步骤三,称取一定质量比的废橡胶、活化剂和胺解产物,将胺解产物作为再生助剂应用于再生胶制备工艺,得到高性能再生胶产品。

25.可选的,所述小块废聚氨酯体积不大于125cm3,优选为1-8cm3。

26.可选的,所述含胺基化合物为二亚乙基三胺、三亚乙基四胺及四亚乙基五胺等脂肪胺的一种或多种组合。

27.可选的,所述催化剂为金属碱和碱土金属的醋酸盐、酞酸酯等一种或多种组合。

28.可选的,所述含胺基化合物和催化剂按质量比计量为,含胺基化合物:催化剂=1:0~1;所述小块废聚氨酯、含胺基化合物和催化剂按质量比是,小块废聚氨酯:含胺基化合物:催化剂=0.1~5:1:0~1。

29.可选的,所述聚氨酯胺解过程中的反应温度为180℃以下,优选为80~160℃。

30.可选的,所述聚氨酯胺解过程中的反应时间为1~20h,优选为2~6h。

31.可选的,所述聚氨酯胺解过程中的搅拌转速为10~1500rpm,优选为100~400rpm。

32.可选的,所述活化剂为二烯丙基二硫化物、450、480、510、950和980等的一种或多种组合。

33.可选的,所述胺解产物、废橡胶和活化剂按质量比是,胺解产物:废橡胶:活化剂=0.1~10: 100:0.1~5,优选为胺解产物:废橡胶:活化剂=0.5~3:100:1~2。

34.可选的,所述废聚氨酯为软质聚氨酯泡沫、硬质聚氨酯泡沫及聚氨酯弹性体的一种或多种组合。

35.可选的,所述再生胶制备方法为高温机械化学法、低温机械化学法、化学再生法等的一种,优选为低温机械化学法。

36.可选的,其中,聚氨酯醇解产物作为再生助剂用于再生胶制备的方法,包括如下步

骤:

37.(1)将聚氨酯边角料、废聚氨酯表面清洁干净,将废聚氨酯通过破碎机破碎为小块,得到小块废聚氨酯;

38.(2)称取一定质量的小块废聚氨酯、醇解剂、催化剂放入带有搅拌装置的反应釜内,将反应釜放置于加热套内,聚氨酯醇解反应前打开氮气瓶,去除反应釜内的空气,将反应釜加热到设定温度后配以搅拌进行醇解,反应一定时间后将反应釜内的混合物静置冷却至室温,得到聚氨酯醇解产物,其中上层液多为多元醇类化合物,下层液为多元胺类化合物;

39.(3)称取一定质量的废橡胶、活化剂和聚氨酯醇解产物下层液,将醇解产物下层液作为再生助剂应用于再生胶制备过程中,得到高品质的再生胶制品。

40.可选的,所述小块废聚氨酯的体积不大于125cm3,优选为1~8cm3。

41.可选的,所述醇解剂为乙二醇、一缩二乙二醇、丙二醇、一缩二丙二醇、1,4-丁二醇和聚二醇等一种或多种组合。

42.可选的,所述催化剂为醇胺、叔胺、碱金属和碱土金属的酯酸盐、钛酸酯等一种或多种组合。

43.可选的,所述废聚氨酯颗粒、醇解剂和催化剂按质量比为,废聚氨酯颗粒:醇解剂:催化剂=1~5:1:0~1。

44.可选的,所述聚氨酯醇解温度为100℃~400℃,优选为130℃~200℃。

45.可选的,所述聚氨酯醇解时间为1~20h,优选为2~6h。

46.可选的,所述聚氨酯醇解过程中的搅拌转速为10~1500rpm,优选为100~400rpm。

47.可选的,所述废橡胶、活化剂和聚氨酯醇解产物下层液按质量比是,废橡胶:活化剂:聚氨酯醇解产物下层液=100:0.1~5:0.1~10,优选为废橡胶:活化剂:聚氨酯醇解产物下层液=100:1~2:0.5~3。

48.可选的,所述活化剂为二烯丙基二硫化物、二硫化烷基苯酚(活化剂420)、烷基二硫化物(活化剂480)、2,4对叔丁酚(活化剂580)等的一种或多种组合。

49.可选的,所述废聚氨酯为软质聚氨酯泡沫、硬质聚氨酯泡沫及聚氨酯弹性体的一种或多种组合。

50.可选的,所述再生胶制备方法为高温机械化学法、低温机械化学法和化学再生法等的一种,优选为低温机械化学法。

51.本发明相对于现有技术取得了以下技术效果:

52.1.本发明公开的一种聚氨酯化学催化降解产物作为再生助剂用于再生胶制备的方法,其中聚氨酯胺解产物作为再生助剂用于再生胶制备的方法,可将聚氨酯制品生产过程中产生的聚氨酯边角料以及废弃的聚氨酯制品通过胺解的方法用于废橡胶再生制备工艺,有效解决了目前大量废弃聚氨酯材料对环境造成严重隐患,同时可避免聚氨酯胺解产物复杂和高成本的分离和处理工艺,为废弃聚氨酯氨解产物提供了一种高值化直接应用的方法。该方法将废聚氨酯回收利用与废橡胶再生进行了有效结合,在废橡胶再生工艺中,加入一定比例的胺解产物作为再生剂,可以使制备的再生胶拉伸强度、断裂伸长率及硬度大幅提高,缩短再生胶硫化时间,提升再生胶综合性能。本发明提供的一种聚氨酯胺解产物作为再生助剂用于再生胶的方法,实现了废聚氨酯与废橡胶的双重高值化循环利用与降本增

0.1mm,精炼塑化得到再生胶。

67.(2)再硫化

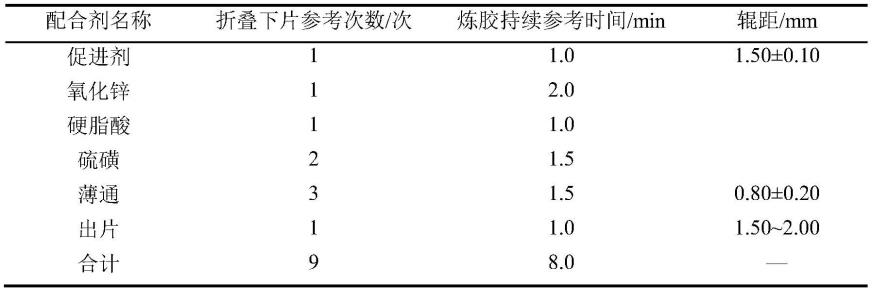

68.称取100g塑炼后的再生橡胶样品加入开炼机中,反复做3/4割刀、折叠下片再过辊动作,使样品分布均匀包裹在辊筒上。称取0.8g的促进剂ns,0.33g的硬脂酸sad,2.5g的氧化锌 zno和1.17g的硫磺s,混炼时配合剂加入顺序、辊距要求以及折叠下片参考次数、炼胶持续参考时间按国家标准(详见表1),每加一种配合剂反复交替做3/4割刀,并在连续割刀允许间隔20s的时间内将洒落底盘的配合剂回收到堆积胶中,当堆积胶或辊筒表面上没有明显游离粉时,做全割并折叠下片,用折叠状得试样擦洗、吸附开炼机底盘散落得配合剂,再竖向投入开炼机中,待配合剂混炼均匀后薄通、出片,将混炼好的再生胶按流变特性测试完成硫化工艺,得到再生胶硫化胶测试样片。

69.表1再生橡胶混炼顺序

[0070][0071]

实施例1

[0072]

(1)胺解产物的制备

[0073]

将聚氨酯制品生产过程中产生的废聚氨酯表面附着物去除,将不规则的废聚氨酯通过切割或粉碎机破碎为小块,小块聚氨酯的体积不大于8cm3,称取100g的小块废聚氨酯,100g 的四亚乙基五胺,2g的钛酸四丁酯,将称好的小块废聚氨酯、四亚乙基五胺和钛酸四丁酯放入1000ml的反应釜中,打开氮气瓶,将加热套的温度设定为80℃,搅拌装置的转速设置于 200rpm,反应5h后关闭加热套,将反应釜内混合物倒入烧杯内静置,温度降至室温即可得到聚氨酯胺解产物。

[0074]

(2)再生胶的制备

[0075]

称取100g废橡胶胶粉,0.8g的活化剂,0.6g胺解产物,将胺解产物作为再生助剂应用于再生胶制备过程中,再生胶制备工艺与对比例相同,得到再生胶硫化胶测试样片。

[0076]

从图2中可以发现,1110cm-1处有弱吸收谱带,此为醚键基团的吸收谱带,并在3300cm-1 处有弱吸收峰,此为伯胺或仲胺中n-h基的吸收谱带,可以发现在80℃时反应并不彻底,产物也呈现出一种流体的状态,并无分层现象。

[0077]

实施例2

[0078]

(1)胺解产物的制备

[0079]

将聚氨酯制品生产过程中产生的废聚氨酯表面附着物去除,将不规则的废聚氨酯通过切割或粉碎机破碎为小块,小块聚氨酯的体积不大于8cm3,称取100g的小块废聚氨酯,100g 的四亚乙基五胺,2g的钛酸四丁酯,将称好的小块废聚氨酯、四亚乙基五胺和钛酸四丁酯放入1000ml的反应釜中,打开氮气瓶,将加热套的温度设定为120℃,搅拌装置的转速

设置于 200rpm,反应5h后关闭加热套,将反应釜内混合物倒入烧杯内静置,温度降至室温即可得到聚氨酯胺解产物。

[0080]

(2)再生胶的制备

[0081]

称取100g废橡胶胶粉,0.8g的活化剂,0.6g胺解产物上层液,将胺解产物作为再生助剂应用于再生胶制备过程中,再生胶制备工艺与对比例相同,得到再生胶硫化胶测试样片。

[0082]

图3中可以看出,在1110cm-1附近有清晰的强吸收谱带,为聚醚型聚氨酯c-o-c基的吸收谱带,1514cm-1处也有较强的吸收谱带,此为两个苯环中间的亚甲基的吸收谱带,可以得出上层液为多元醇类化合物。

[0083]

实施例3

[0084]

(1)胺解产物的制备

[0085]

将聚氨酯制品生产过程中产生的废聚氨酯表面附着物去除,将不规则的废聚氨酯通过切割或粉碎机破碎为小块,小块聚氨酯的体积不大于8cm3,称取100g的小块废聚氨酯,100g 的四亚乙基五胺,2g的钛酸四丁酯,将称好的小块废聚氨酯、四亚乙基五胺和钛酸四丁酯放入1000ml的反应釜中,打开氮气瓶,将加热套的温度设定为120℃,搅拌装置的转速设置于 200rpm,反应5h后关闭加热套,将反应釜内混合物倒入烧杯内静置,温度降至室温即可得到聚氨酯胺解产物。

[0086]

(2)再生胶的制备

[0087]

称取100g废橡胶胶粉,0.8g的活化剂,0.6g胺解产物下层液,将胺解产物作为再生助剂应用于再生胶制备过程中,再生胶制备工艺与对比例相同,得到再生胶硫化胶测试样片。

[0088]

图4中可以看出,3300cm-1处有明显的吸收谱带,此为伯胺或仲胺中的n-h吸收谱带,所以可以得出下层液多为多元胺类化合物。

[0089]

实施例4

[0090]

(1)胺解产物的制备

[0091]

将聚氨酯制品生产过程中产生的废聚氨酯表面附着物去除,将不规则的废聚氨酯通过切割或粉碎机破碎为小块,小块聚氨酯的体积不大于8cm3,称取100g的小块废聚氨酯,100g 的四亚乙基五胺,2g的钛酸四丁酯,将称好的小块废聚氨酯、四亚乙基五胺和钛酸四丁酯放入1000ml的反应釜中,打开氮气瓶,将加热套的温度设定为160℃,搅拌装置的转速设置于 200rpm,反应5h后关闭加热套,将反应釜内混合物倒入烧杯内静置,温度降至室温即可得到聚氨酯胺解产物。

[0092]

(2)再生胶的制备

[0093]

称取100g废橡胶胶粉,0.8g的活化剂,0.6g胺解产物上层液,将胺解产物作为再生助剂应用于再生胶制备过程中,再生胶制备工艺与对比例相同,得到再生胶硫化胶测试样片。

[0094]

实施例5

[0095]

(1)胺解产物的制备

[0096]

将聚氨酯制品生产过程中产生的废聚氨酯表面附着物去除,将不规则的废聚氨酯通过切割或粉碎机破碎为小块,小块聚氨酯的体积不大于8cm3,称取100g的小块废聚氨酯,

100g 的四亚乙基五胺,2g的钛酸四丁酯,将称好的小块废聚氨酯、四亚乙基五胺和钛酸四丁酯放入1000ml的反应釜中,打开氮气瓶,将加热套的温度设定为160℃,搅拌装置的转速设置于 200rpm,反应5h后关闭加热套,将反应釜内混合物倒入烧杯内静置,温度降至室温即可得到聚氨酯胺解产物。

[0097]

(2)再生胶的制备

[0098]

称取100g废橡胶胶粉,0.8g的活化剂,0.6g胺解产物下层液,将胺解产物作为再生助剂应用于再生胶制备过程中,再生胶制备工艺与对比例相同,得到再生胶硫化胶测试样片。

[0099]

实施例6

[0100]

(1)胺解产物的制备

[0101]

将聚氨酯制品生产过程中产生的废聚氨酯表面附着物去除,将不规则的废聚氨酯通过切割或粉碎机破碎为小块,小块聚氨酯的体积不大于8cm3,称取100g的小块废聚氨酯,100g 的四亚乙基五胺,2g的钛酸四丁酯,将称好的小块废聚氨酯、四亚乙基五胺和钛酸四丁酯放入1000ml的反应釜中,打开氮气瓶,将加热套的温度设定为80℃,搅拌装置的转速设置于 200rpm,反应5h后关闭加热套,将反应釜内混合物倒入烧杯内静置,温度降至室温即可得到聚氨酯胺解产物。

[0102]

(2)再生胶的制备

[0103]

称取100g废橡胶胶粉,0.8g的活化剂,1.2g胺解产物,将胺解产物作为再生助剂应用于再生胶制备过程中,再生胶制备工艺与对比例相同,得到再生胶硫化胶测试样片。

[0104]

实施例7

[0105]

(1)胺解产物的制备

[0106]

将聚氨酯制品生产过程中产生的废聚氨酯表面附着物去除,将不规则的废聚氨酯通过切割或粉碎机破碎为小块,小块聚氨酯的体积不大于8cm3,称取100g的小块废聚氨酯,100g 的四亚乙基五胺,2g的钛酸四丁酯,将称好的小块废聚氨酯、四亚乙基五胺和钛酸四丁酯放入1000ml的反应釜中,打开氮气瓶,将加热套的温度设定为80℃,搅拌装置的转速设置于 200rpm,反应5h后关闭加热套,将反应釜内混合物倒入烧杯内静置,温度降至室温即可得到聚氨酯胺解产物。

[0107]

(2)再生胶的制备

[0108]

称取100g废橡胶胶粉,0.8g的活化剂,1.8g胺解产物,将胺解产物作为再生助剂应用于再生胶制备过程中,再生胶制备工艺与对比例相同,得到再生胶硫化胶测试样片。

[0109]

实施例8

[0110]

(1)胺解产物的制备

[0111]

将聚氨酯制品生产过程中产生的废聚氨酯表面附着物去除,将不规则的废聚氨酯通过切割或粉碎机破碎为小块,小块聚氨酯的体积不大于8cm3,称取100g的小块废聚氨酯,100g 的四亚乙基五胺,2g的钛酸四丁酯,将称好的小块废聚氨酯、四亚乙基五胺和钛酸四丁酯放入1000ml的反应釜中,打开氮气瓶,将加热套的温度设定为80℃,搅拌装置的转速设置于 200rpm,反应5h后关闭加热套,将反应釜内混合物倒入烧杯内静置,温度降至室温即可得到聚氨酯胺解产物。

[0112]

(2)再生胶的制备

[0113]

称取100g废橡胶胶粉,0.8g的活化剂,2.4g胺解产物,将胺解产物作为再生助剂应用于再生胶制备过程中,再生胶制备工艺与对比例相同,得到再生胶硫化胶测试样片。

[0114]

实施例9

[0115]

(1)胺解产物的制备

[0116]

将聚氨酯制品生产过程中产生的废聚氨酯表面附着物去除,将不规则的废聚氨酯通过切割或粉碎机破碎为小块,小块聚氨酯的体积不大于8cm3,称取100g的小块废聚氨酯,100g 的四亚乙基五胺,2g的钛酸四丁酯,将称好的小块废聚氨酯、四亚乙基五胺和钛酸四丁酯放入1000ml的反应釜中,打开氮气瓶,将加热套的温度设定为120℃,搅拌装置的转速设置于 200rpm,反应5h后关闭加热套,将反应釜内混合物倒入烧杯内静置,温度降至室温即可得到聚氨酯胺解产物。

[0117]

(2)再生胶的制备

[0118]

称取100g废橡胶胶粉,0.8g的活化剂,1.2g胺解产物下层液,将胺解产物作为再生助剂应用于再生胶制备过程中,再生胶制备工艺与对比例相同,得到再生胶硫化胶测试样片。

[0119]

实施例10

[0120]

(1)胺解产物的制备

[0121]

将聚氨酯制品生产过程中产生的废聚氨酯表面附着物去除,将不规则的废聚氨酯通过切割或粉碎机破碎为小块,小块聚氨酯的体积不大于8cm3,称取100g的小块废聚氨酯,100g 的四亚乙基五胺,2g的钛酸四丁酯,将称好的小块废聚氨酯、四亚乙基五胺和钛酸四丁酯放入1000ml的反应釜中,打开氮气瓶,将加热套的温度设定为120℃,搅拌装置的转速设置于 200rpm,反应5h后关闭加热套,将反应釜内混合物倒入烧杯内静置,温度降至室温即可得到聚氨酯胺解产物。

[0122]

(2)再生胶的制备

[0123]

称取100g废橡胶胶粉,0.8g的活化剂,1.8g胺解产物下层液,将胺解产物作为再生助剂应用于再生胶制备过程中,再生胶制备工艺与对比例相同,得到再生胶硫化胶测试样片。

[0124]

实施例11

[0125]

(1)胺解产物的制备

[0126]

将聚氨酯制品生产过程中产生的废聚氨酯表面附着物去除,将不规则的废聚氨酯通过切割或粉碎机破碎为小块,小块聚氨酯的体积不大于8cm3,称取100g的小块废聚氨酯,100g 的四亚乙基五胺,2g的钛酸四丁酯,将称好的小块废聚氨酯、四亚乙基五胺和钛酸四丁酯放入1000ml的反应釜中,打开氮气瓶,将加热套的温度设定为120℃,搅拌装置的转速设置于 200rpm,反应5h后关闭加热套,将反应釜内混合物倒入烧杯内静置,温度降至室温即可得到聚氨酯胺解产物。

[0127]

(2)再生胶的制备

[0128]

称取100g废橡胶胶粉,0.8g的活化剂,2.4g胺解产物下层液,将胺解产物作为再生助剂应用于再生胶制备过程中,再生胶制备工艺与对比例相同,得到再生胶硫化胶测试样片。

[0129]

实施例12

[0130]

(1)胺解产物的制备

[0131]

将聚氨酯制品生产过程中产生的废聚氨酯表面附着物去除,将不规则的废聚氨酯通过切割或粉碎机破碎为小块,小块聚氨酯的体积不大于8cm3,称取100g的小块废聚氨酯,100g 的四亚乙基五胺,2g的钛酸四丁酯,将称好的小块废聚氨酯、四亚乙基五胺和钛酸四丁酯放入1000ml的反应釜中,打开氮气瓶,将加热套的温度设定为160℃,搅拌装置的转速设置于 200rpm,反应5h后关闭加热套,将反应釜内混合物倒入烧杯内静置,温度降至室温即可得到聚氨酯胺解产物。

[0132]

(2)再生胶的制备

[0133]

称取100g废橡胶胶粉,0.8g的活化剂,1.2g胺解产物下层液,将胺解产物作为再生助剂应用于再生胶制备过程中,再生胶制备工艺与对比例相同,得到再生胶硫化胶测试样片。

[0134]

实施例13

[0135]

(1)胺解产物的制备

[0136]

将聚氨酯制品生产过程中产生的废聚氨酯表面附着物去除,将不规则的废聚氨酯通过切割或粉碎机破碎为小块,小块聚氨酯的体积不大于8cm3,称取100g的小块废聚氨酯,100g 的四亚乙基五胺,2g的钛酸四丁酯,将称好的小块废聚氨酯、四亚乙基五胺和钛酸四丁酯放入1000ml的反应釜中,打开氮气瓶,将加热套的温度设定为160℃,搅拌装置的转速设置于 200rpm,反应5h后关闭加热套,将反应釜内混合物倒入烧杯内静置,温度降至室温即可得到聚氨酯胺解产物。

[0137]

(2)再生胶的制备

[0138]

称取100g废橡胶胶粉,0.8g的活化剂,1.8g胺解产物下层液,将胺解产物作为再生助剂应用于再生胶制备过程中,再生胶制备工艺与对比例相同,得到再生胶硫化胶测试样片。

[0139]

实施例14

[0140]

(1)胺解产物的制备

[0141]

将聚氨酯制品生产过程中产生的废聚氨酯表面附着物去除,将不规则的废聚氨酯通过切割或粉碎机破碎为小块,小块聚氨酯的体积不大于8cm3,称取100g的小块废聚氨酯,100g 的四亚乙基五胺,2g的钛酸四丁酯,将称好的小块废聚氨酯、四亚乙基五胺和钛酸四丁酯放入1000ml的反应釜中,打开氮气瓶,将加热套的温度设定为160℃,搅拌装置的转速设置于 200rpm,反应5h后关闭加热套,将反应釜内混合物倒入烧杯内静置,温度降至室温即可得到聚氨酯胺解产物。

[0142]

(2)再生胶的制备

[0143]

称取100g废橡胶胶粉,0.8g的活化剂,2.4g胺解产物下层液,将胺解产物作为再生助剂应用于再生胶制备过程中,再生胶制备工艺与对比例相同,得到再生胶硫化胶测试样片。

[0144]

性能测试

[0145]

其中,拉伸强度、断裂伸长率的测试方法为:采用拉力试验机(ut-2060,中国台湾优肯科技股份有限公司),根据astm-d412标准测试再硫化橡胶的物理机械性能,测试拉伸强度(rm)、断裂伸长率(ε)、50%拉伸模量(50%e)、100%拉伸模量(100%e)和300%拉伸模

量(300%e)。测试条件:样条厚度2mm,拉伸速度为500mm/min,测试温度为室温。

[0146]

硬度:采用上海六菱仪器厂生产的lx-a型硬度计对胶料硬度进行测试,按照国标gb/t 531.1-2008测试,测试厚度6mm,温度为室温,多次测试取平均值。

[0147]

流变特性:选用无转子流变仪(mdr2000,美国阿尔法公司),并依据astm d5289-2007a 标准。试样5g左右,测试温度为150℃,分析再生胶的硫化特性,确定最大转矩(mh)、最小转矩(m

l

)、焦烧时间(t

10

)及正硫化时间(t

90

)。

[0148]

对实施例1~12与对比例所得再生橡胶的拉伸强度、断裂伸长率、硬度和流变特性进行了测试,所得结果如表2所示。

[0149]

表1实施例1~12与对比例2所得再生橡胶的性能测试

[0150][0151]

从图2-4中可以看出,在120℃和160℃胺解产物上层液的红外图中,在1110cm-1附近有清晰的强吸收谱带,为聚醚型聚氨酯c-o-c基的吸收谱带,1514cm-1处也有较强的吸收谱带,此为两个苯环中间的亚甲基的吸收谱带;而在120℃和160℃的下层液的红外图,3300cm-1 处有明显的吸收谱带,此为伯胺或仲胺中的n-h吸收谱带,所以可以得出产物中上层液多为多元醇类化合物,下层液多为多元胺类化合物。

[0152]

【2】作为本发明一个优选的实施例,一种聚氨酯醇解产物作为再生助剂用于再生胶的方法:

[0153]

(1)废橡胶低温机械化学法再生胶制备

[0154]

称取1000g废橡胶胶粉,8g的活化剂,将称量好的废橡胶胶粉与活化剂加入密炼机中,密炼机的温度设定为35℃,密炼时间为10min,将密炼后的胶料置冷却至室温;将经密炼的胶料加入精炼机中进行精炼塑化,精炼机的温度设定为40℃,精炼时间为15min,辊距为 0.1mm,得到塑炼后的再生胶。

[0155]

(2)再硫化

[0156]

称取100g塑炼后的再生橡胶样品加入开炼机中,反复做3/4割刀、折叠下片再过辊

动作,使样品分布均匀包裹在辊筒上。称取0.8g的促进剂ns,0.33g的硬脂酸sad,2.5g的氧化锌 zno和1.17g的硫磺s,混炼时配合剂加入顺序、辊距要求以及折叠下片参考次数、炼胶持续参考时间按国家标准(详见表1),每加一种配合剂反复交替做3/4割刀,并在连续割刀允许间隔20s的时间内将洒落底盘的配合剂回收到堆积胶中,当堆积胶或辊筒表面上没有明显游离粉时,做全割并折叠下片,用折叠状得试样擦洗、吸附开炼机底盘散落得配合剂,再竖向投入开炼机中,待配合剂混炼均匀后薄通、出片,将混炼好的再生胶按流变特性测试完成硫化工艺,得到再生胶硫化胶测试样片。

[0157]

表2再生橡胶混炼顺序

[0158][0159]

实施例1

[0160]

(1)醇解产物的制备

[0161]

将聚氨酯边角料、废聚氨酯表面清洁干净,将废聚氨酯通过破碎机破碎为小块,小块废聚氨酯的体积不大于8cm3;称取100g的小块废聚氨酯,100g的乙二醇,2g的naoh,将称好的小块废聚氨酯、乙二醇和naoh放入1000ml的反应釜中,打开氮气瓶,将加热套的温度设定为160℃,搅拌装置的转速设置于200rpm,反应5h后关闭加热套,将反应釜内混合物倒入烧杯内静置降至室温,即可得到聚氨酯醇解产物。

[0162]

(2)再生胶的制备

[0163]

称取100g废橡胶胶粉,0.8g的活化剂,0.6g醇解产物下层液,将醇解产物下层液作为再生助剂应用于再生胶制备过程中,再生胶制备工艺与对比例相同,得到再生胶硫化胶测试样片。

[0164]

实施例2

[0165]

(1)醇解产物的制备

[0166]

将聚氨酯边角料、废聚氨酯表面清洁干净,将废聚氨酯通过破碎机破碎为小块,小块废聚氨酯的体积不大于8cm3;称取100g的小块废聚氨酯,100g的乙二醇,2g的naoh,将称好的小块废聚氨酯、乙二醇和naoh放入1000ml的反应釜中,打开氮气瓶,将加热套的温度设定为240℃,搅拌装置的转速设置于200rpm,反应5h后关闭加热套,将反应釜内混合物倒入烧杯内静置降至室温,即可得到聚氨酯醇解产物。

[0167]

(2)再生胶的制备

[0168]

称取100g废橡胶胶粉,0.8g的活化剂,0.6g醇解产物下层液,将醇解产物下层液作为再生助剂应用于再生胶制备过程中,再生胶制备工艺与对比例相同,得到再生胶硫化胶测试样片。

[0169]

实施例3

[0170]

(1)醇解产物的制备

[0171]

将聚氨酯边角料、废聚氨酯表面清洁干净,将废聚氨酯通过破碎机破碎为小块,小块废聚氨酯的体积不大于8cm3;称取100g的小块废聚氨酯,100g的乙二醇,2g的naoh,将称好的小块废聚氨酯、乙二醇和naoh放入1000ml的反应釜中,打开氮气瓶,将加热套的温度设定为320℃,搅拌装置的转速设置于200rpm,反应5h后关闭加热套,将反应釜内混合物倒入烧杯内静置降至室温,即可得到聚氨酯醇解产物。

[0172]

(2)再生胶的制备

[0173]

称取100g废橡胶胶粉,0.8g的活化剂,0.6g醇解产物下层液,将醇解产物下层液作为再生助剂应用于再生胶制备过程中,再生胶制备工艺与对比例相同,得到再生胶硫化胶测试样片。

[0174]

实施例4

[0175]

(1)醇解产物的制备

[0176]

将聚氨酯边角料、废聚氨酯表面清洁干净,将废聚氨酯通过破碎机破碎为小块,小块废聚氨酯的体积不大于8cm3;称取100g的小块废聚氨酯,100g的乙二醇,2g的naoh,将称好的小块废聚氨酯、乙二醇和naoh放入1000ml的反应釜中,打开氮气瓶,将加热套的温度设定为160℃,搅拌装置的转速设置于200rpm,反应5h后关闭加热套,将反应釜内混合物倒入烧杯内静置降至室温,即可得到聚氨酯醇解产物。

[0177]

(2)再生胶的制备

[0178]

称取100g废橡胶胶粉,0.8g的活化剂,1.8g醇解产物下层液,将醇解产物下层液作为再生助剂应用于再生胶制备过程中,再生胶制备工艺与对比例相同,得到再生胶硫化胶测试样片。

[0179]

实施例5

[0180]

(1)醇解产物的制备

[0181]

将聚氨酯边角料、废聚氨酯表面清洁干净,将废聚氨酯通过破碎机破碎为小块,小块废聚氨酯的体积不大于8cm3;称取100g的小块废聚氨酯,100g的乙二醇,2g的naoh,将称好的小块废聚氨酯、乙二醇和naoh放入1000ml的反应釜中,打开氮气瓶,将加热套的温度设定为160℃,搅拌装置的转速设置于200rpm,反应5h后关闭加热套,将反应釜内混合物倒入烧杯内静置降至室温,即可得到聚氨酯醇解产物。

[0182]

(2)再生胶的制备

[0183]

称取100g废橡胶胶粉,0.8g的活化剂,3g醇解产物下层液,将醇解产物下层液作为再生助剂应用于再生胶制备过程中,再生胶制备工艺与对比例相同,即得到再生胶硫化胶测试样片。

[0184]

实施例6

[0185]

(1)醇解产物的制备

[0186]

将聚氨酯边角料、废聚氨酯表面清洁干净,将废聚氨酯通过破碎机破碎为小块,小块废聚氨酯的体积不大于8cm3;称取100g的小块废聚氨酯,100g的乙二醇,2g的naoh,将称好的小块废聚氨酯、乙二醇和naoh放入1000ml的反应釜中,打开氮气瓶,将加热套的温度设定为240℃,搅拌装置的转速设置于200rpm,反应5h后关闭加热套,将反应釜内混合物倒入烧杯内静置降至室温,即可得到聚氨酯醇解产物。

[0187]

(2)再生胶的制备

[0188]

称取100g废橡胶胶粉,0.8g的活化剂,1.8g醇解产物下层液,将醇解产物下层液作为再生助剂应用于再生胶制备过程中,再生胶制备工艺与对比例相同,得到再生胶硫化胶测试样片。

[0189]

实施例7

[0190]

(1)醇解产物的制备

[0191]

将聚氨酯边角料、废聚氨酯表面清洁干净,将废聚氨酯通过破碎机破碎为小块,小块废聚氨酯的体积不大于8cm3;称取100g的小块废聚氨酯,100g的乙二醇,2g的naoh,将称好的小块废聚氨酯、乙二醇和naoh放入1000ml的反应釜中,打开氮气瓶,将加热套的温度设定为240℃,搅拌装置的转速设置于200rpm,反应5h后关闭加热套,将反应釜内混合物倒入烧杯内静置降至室温,即可得到聚氨酯醇解产物。

[0192]

(2)再生胶的制备

[0193]

称取100g废橡胶胶粉,0.8g的活化剂,3g醇解产物下层液,将醇解产物下层液作为再生助剂应用于再生胶制备过程中,再生胶制备工艺与对比例相同,即得到再生胶硫化胶测试样片。

[0194]

实施例8

[0195]

(1)醇解产物的制备

[0196]

将聚氨酯边角料、废聚氨酯表面清洁干净,将废聚氨酯通过破碎机破碎为小块,小块废聚氨酯的体积不大于8cm3;称取100g的小块废聚氨酯,100g的乙二醇,2g的naoh,将称好的小块废聚氨酯、乙二醇和naoh放入1000ml的反应釜中,打开氮气瓶,将加热套的温度设定为320℃,搅拌装置的转速设置于200rpm,反应5h后关闭加热套,将反应釜内混合物倒入烧杯内静置降至室温,即可得到聚氨酯醇解产物。

[0197]

(2)再生胶的制备

[0198]

称取100g废橡胶胶粉,0.8g的活化剂,1.8g醇解产物下层液,将醇解产物下层液作为再生助剂应用于再生胶制备过程中,再生胶制备工艺与对比例相同,得到再生胶硫化胶测试样片。

[0199]

实施例9

[0200]

(1)醇解产物的制备

[0201]

将聚氨酯边角料、废聚氨酯表面清洁干净,将废聚氨酯通过破碎机破碎为小块,小块废聚氨酯的体积不大于8cm3;称取100g的小块废聚氨酯,100g的乙二醇,2g的naoh,将称好的小块废聚氨酯、乙二醇和naoh放入1000ml的反应釜中,打开氮气瓶,将加热套的温度设定为320℃,搅拌装置的转速设置于200rpm,反应5h后关闭加热套,将反应釜内混合物倒入烧杯内静置降至室温,即可得到聚氨酯醇解产物。

[0202]

(2)再生胶的制备

[0203]

称取100g废橡胶胶粉,0.8g的活化剂,3g醇解产物下层液,将醇解产物下层液作为再生助剂应用于再生胶制备过程中,再生胶制备工艺与对比例相同,即得到再生胶硫化胶测试样片。

[0204]

性能测试

[0205]

对实施例1~9与对比例所得再生橡胶的拉伸强度、断裂伸长率、硬度和流变特性

进行了测试,所得结果如表2所示。

[0206]

其中,拉伸强度、断裂伸长率的测试方法为:采用拉力试验机(ut-2060,中国台湾优肯科技股份有限公司),根据astm-d412标准测试再硫化橡胶的物理机械性能,测试拉伸强度(rm)、断裂伸长率(ε)、50%拉伸模量(50%e)、100%拉伸模量(100%e)和300%拉伸模量(300%e)。测试条件:样条厚度2mm,拉伸速度为500mm/min,测试温度为室温。

[0207]

硬度:采用上海六菱仪器厂生产的lx-a型硬度计对胶料硬度进行测试,按照国标gb/t531.1-2008测试,测试厚度6mm,温度为室温,多次测试取平均值。

[0208]

流变特性:选用无转子流变仪(mdr2000,美国阿尔法公司),并依据astm d5289-2007a 标准。试样5g左右,测试温度为150℃,分析再生胶的硫化特性,确定最大转矩(mh)、最小转矩(m

l

)、焦烧时间(t

10

)及正硫化时间(t

90

)。

[0209]

对实施例1~9与对比例所得再生胶的拉伸强度、断裂伸长率、硬度和流变特性进行了测试,所得结果如表2所示。

[0210]

表3实施例1~9与对比例1所得再生橡胶的性能测试

[0211][0212]

以上实施方案仅用于说明而非限制本发明的技术方案。不脱离本发明精神的任何修改或局部替换,均应涵盖在本发明的权利要求范围当中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。