1.本发明涉及生物电信号监测技术领域,具体是一种具有绝缘薄膜的微针阵列电极及其制备方法。

背景技术:

2.生物信号有助于理解人类的病理和生理条件,在家庭卫生保健与健康管理领域有着非常重要的应用,包括:心电图信号、肌电图信号、脑电图信号等。目前主流的提取生物信号的方式是采用湿电极或金属干电极片提取,但湿电极在使用过程中需要皮肤制备和涂抹导电凝胶,无法方便快捷地获取信号,金属干电极片则会受到皮肤角质层的干扰,信号精度较差。微针阵列电极能够克服湿电极中存在的导电膏干涸、皮肤过敏、柔韧性差以及长期测试信号质量不稳定等问题,也可以克服金属干电极片受到皮肤角质层干扰的问题。微针阵列电极长度一般为50-400um,能够穿透皮肤角质层至表皮层下端活细胞分布处,通过传导活细胞的电信号进行生物电信号的采集传输,同时因为刺破角质层的微针阵列电极未达到真皮和皮下组织而不会产生疼痛和出血现象。皮肤表皮最上层是角质层,其大部分由坏死细胞构成,是电的不良导体,对低电压电流有一定的阻抗能力。

3.现有微针阵列电极在实际的生物信号采集中,由于体表皮肤与微针阵列电极相接触,受皮肤形变、皮肤表面毛发运动等因素的影响,存在不稳定的信号噪音干扰,尤其是当皮肤汗腺分泌汗液时,微针阵列电极与皮肤外表面会产生较大的角质层噪音,影响生物电信号采集和传输的准确性。因此,针对以上现状,迫切需要提供一种具有绝缘薄膜的微针阵列电极及其制备方法,以克服当前实际应用中的不足。

技术实现要素:

4.本发明实施例的目的在于提供一种具有绝缘薄膜的微针阵列电极及其制备方法,旨在解决以下问题:现有微针阵列电极在实际的生物信号采集中,由于体表皮肤与微针阵列电极相接触,受皮肤形变、皮肤表面毛发运动等因素的影响,存在不稳定的信号噪音干扰,尤其是当皮肤汗腺分泌汗液时,微针阵列电极与皮肤外表面会产生较大的角质层噪音,影响生物电信号采集和传输的准确性,因此难以得到广泛应用。

5.本发明实施例是这样实现的,一种具有绝缘薄膜的微针阵列电极,所述具有绝缘薄膜的微针阵列电极包括:

6.多组设置于微针阵列基底上的微针基体,且多组微针基体相互导通;

7.绝缘薄膜,所述绝缘薄膜覆盖在所述微针基体表面。

8.一种具有绝缘薄膜的微针阵列电极的制备方法,该方法包括以下步骤:

9.步骤1:制备微针阵列;

10.步骤2:在步骤1中的微针阵列上制备绝缘结构,得到具有绝缘薄膜的微针阵列电极。

11.与现有技术相比,本发明实施例的有益效果:本发明为一种绝缘薄膜微针阵列电

极,通过隔绝皮肤表皮、皮肤角质层与微针导电区域接触,可以有效的屏蔽由于表皮汗液或角质层本身带来的不稳定外部信号噪音,另一方面可以避免表皮皮脂膜、角质细胞及细胞间脂质噪音对于信号传输的干扰,实现表皮层活性细胞电信号的精准采集和传输,避免由于皮肤外部干扰信号对生物电信号本身、生物电信号传导造成的干扰。

附图说明

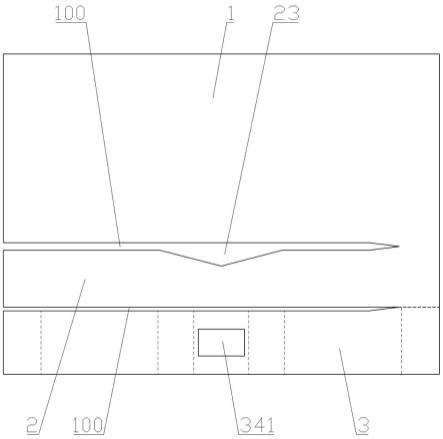

12.图1为本发明实施例中导电微针本体的结构示意图。

13.图2为本发明实施例提供的一种具有绝缘薄膜的微针阵列电极的结构示意图。

14.图3为本发明实施例中对微针表面镀附绝缘膜层的示意图。

15.图4为本发明实施例中在微针针头上端施加保护层的示意图。

16.图5为本发明实施例中在已镀附绝缘膜层的微针针头底部镀附保护层的示意图。

17.图6为图1的侧视结构示意图。

18.图7为图2的侧视结构示意图。

19.图8为图3的侧视结构示意图。

20.图9为图4的侧视结构示意图。

21.图10为图5的侧视结构示意图。

22.附图中:1-微针基体,2-绝缘薄膜,3-保护层。

具体实施方式

23.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

24.以下结合具体实施例对本发明的具体实现进行详细描述。

25.请参阅图1-图10,本发明实施例提供的一种具有绝缘薄膜的微针阵列电极,所述具有绝缘薄膜的微针阵列电极包括:

26.多组设置于微针阵列基底上的微针基体1,且多组微针基体1相互导通;

27.绝缘薄膜2,所述绝缘薄膜2覆盖在所述微针基体1表面;以及

28.保护层3,所述保护层3设置于所述微针基体1,且保护层3包括掩模保护层和刻蚀保护层。

29.在本发明的实施例中,通过微针阵列基底上多组的微针基体1的设置形成微针阵列,绝缘薄膜2通过隔绝微针阵列电极与体表皮肤的接触,在不影响微针针尖生物电信号提取的前提下,减少体表皮肤信号干扰的影响,最终可以大幅提升所提取生物信号的精度;其中所述绝缘薄膜2覆盖微针基体1针体下端微针总高度的10-95%和微微针基体1底部,微针电极的长径比为1.0-2.5。

30.在本发明的一个实施例中,请参阅图2,所述绝缘薄膜2采用高绝缘性氧化物制成。

31.在本实施例中,高绝缘性氧化物如氧化铝、氧化硅等。

32.在本发明的一个实施例中,请参阅图2,所述绝缘薄膜2采用绝缘聚合物制成。

33.在本实施例中,绝缘聚合物如聚对二甲苯等。

34.在本发明的一个实施例中,请参阅图2,所述绝缘薄膜2的厚度为0.01-20um。

35.在本发明的一个实施例中,请参阅图1,所述微针基体1采用单晶硅制成。

36.在本实施例中,所述微针基体1还可以采用金属或高分子聚合物等材料制成。

37.在本发明的一个实施例中,请参阅图1,所述微针阵列基底由不锈钢、铜、金、钨、铂、银、铁、硅、氯化银、柔性材料、掺杂导电颗粒的柔性材料中的至少一种材料制成。

38.一种具有绝缘薄膜的微针阵列电极的制备方法,该方法包括以下步骤:

39.步骤1:制备微针阵列;

40.步骤2:在步骤1中的微针阵列上制备绝缘结构,得到具有绝缘薄膜的微针阵列电极。

41.在本发明的一个实施例中,在步骤1中,所述制备微针阵列的制备方法包:

42.步骤1.1:使用湿法刻蚀的方法制造硅基微针阵列,选用1.0-2.0mm厚的硅片作为微针阵列的微针基体1;使用100-500nm的硅氧化物层作对电极的掩蔽层;使用bosch工艺进行各向异性循环,通入约为50-90ml/min的c4f8气体蚀刻5-10s;通入约为100-150ml/min的sf6气体钝化2-9s,硅与硅氧化物的刻蚀比大于300:1,刻蚀深宽大于100:1;通入约为10-80ml/min的c4f8气体蚀刻10-20s;

43.步骤1.2:使用磁控溅射方法在微针阵列表面镀附一层金属导电层,使得微针阵列表面具有导电性,对硅基微针阵列进行加热预处理,加热至40-70℃,然后通入ar气体调整气压为1-5pa,使用功率为100w的射频(rf)等离子清洗约3-7min;然后进入单面多工的镀膜环节,控制反应腔室的气压为0.1-0.05pa,载盘速度为30-50r/min,偏压约为30-60v,溅射靶材为pt,循环3次,每镀两道降温5-10min;最后再通入ar气(400sccm)降温10-15min后从镀膜室中移出成品。

44.在本实施例中,刻蚀工艺必须严格控制刻蚀时间,并保证刻蚀高度小于硅片高度;并且保证在刻蚀过程中,阵列中的微针不会分离;本实施例以溅射铂导电膜层为例。

45.在本发明的一个实施例中,在步骤2中,所述绝缘结构的制备方法包括:

46.在微针阵列表面溅射或镀附绝缘涂层,通过激光加工的方法刻蚀掉针尖上端的绝缘涂层,得到具有绝缘薄膜的微针阵列电极。

47.在本实施例中,薄膜激光刻蚀法的具体步骤为:首先通过电化学镀等方法在微针阵列电极上连续沉积2-7μm厚氧化铝绝缘涂层,接下来设计激光刻蚀以同心圆图案的掩模板的阵列,将微针针尖上部分微针总高度的5-90%设置为无掩模保护区域,然后将基板放置于激光雕刻机的有效工作区域,并设置激光刻蚀电压位2000-3000v,刻蚀时间为0.5-2s,参照激光刻蚀掩模板图样对基板进行激光处理,由于绝缘材料与金属材料熔点、晶格不同且刻蚀时间较短,掩模版薄膜激光刻蚀法将刻蚀掉微针针尖部的绝缘部分但保留导电部分,最后得到具有绝缘薄膜的微针阵列电极。

48.在本发明的一个实施例中,在步骤2中,所述绝缘结构的制备方法包括:

49.对微针针尖上部分微针总高度的5-90%进行掩模保护,在微针基体1上溅射或镀附绝缘涂层,将掩模保护层清洗干净得具有绝缘薄膜的微针阵列电极。

50.在本实施例中,此方法的具体步骤为:首先设计以微针阵列针尖处为同心圆圆心同心圆直径为20-300μm的光刻掩模板图案,接下来在微针针头面涂抹2-10μm厚光刻胶,通过光刻掩模版图案对微针针尖上部进行曝光显影5-10min,得到微针针尖上部分涂有掩模保护层的微针阵列电极,然后通过物理气相沉积在微针阵列电极上连续沉积2-7μm厚聚对

二甲苯层作为微针的绝缘涂层,最后配置光刻胶清洗液,将10%浓度双氧水与98%浓度硫酸以1:2的比例进行混合,将微针倒置于清洗液的容器中,从而去除微针针头表面带有绝缘涂层光刻胶,得到有绝缘薄膜的微针阵列电极。

51.在本发明的一个实施例中,在步骤2中,所述绝缘结构的制备方法包括:

52.在微针阵列表面溅射或镀附绝缘涂层,使用旋涂的方法对微针基体1和微针针尖下部微针总高度的10-95%镀覆一层刻蚀保护层进行保护,后对微针阵列进行整体刻蚀,暴露出微针针头上部导电区域。

53.在本实施例中,此方法的具体步骤为:首先通过物理气相沉积在微针阵列电极上连续沉积2-7μm厚聚对二甲苯层,接下来微针基体和微针针尖下部微针总高度的10-95%镀覆一层1-2μm厚3-甲基丙烯酸丙酯层作为针尖下部聚对二甲苯绝缘涂层与聚酰亚胺保护层的增粘剂,起到增强保护层附着力的作用,然后设置旋涂转速位20-100r/min,时间为2-10min,使用旋涂的方法将5-10μm厚聚酰亚胺覆盖微针下部聚对二甲苯层作为微针的刻蚀保护层,之后对微针上端周围未受保护的聚对二甲苯层通过等离子蚀刻法,设置电压为200-400v时间为7-10min,刻蚀掉微针上端聚对二甲苯层、部分下端聚酰亚胺保护层,最后使用显影液去除聚酰亚胺层,得到带有聚对二甲苯绝缘涂层的微针阵列电极。

54.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。