一种金属发热膜、陶瓷发热体及制备方法和电子雾化装置

1.交叉引用

2.本技术要求在2021年01月27日提交的申请号为pct/cn2021/073998、发明名称为“陶瓷基体及其制备方法、陶瓷发热体及电子雾化装置”的pct专利申请的优先权,其全部内容通过引用结合在本技术中。

技术领域

3.本发明属于发热材料技术领域,具体涉及一种金属发热膜、陶瓷发热体及制备方法和电子雾化装置。

背景技术:

4.电子烟又名虚拟香烟,是一种模仿卷烟的电子产品,有着与卷烟一样的外观、烟雾、味道和感觉,但一般不含香烟中的焦油、悬浮微粒等有害成分。它是通过雾化等手段,将烟油等变成蒸汽后,让用户吸食的一种产品。电子烟的种类多种多样,但是一般都是由烟杆和雾化器组成的,雾化组件作为电子烟产生雾化气体的核心装置,其雾化效果决定了烟雾的质量与口感。因此,在电子烟的诸多组成部件中,用以雾化电子烟烟油的发热组件一直是行业研究的热点。

5.近年来越来越多电子烟中采用陶瓷发热组件,根据发热部的不同陶瓷发热组件一般具有三种构造方式:陶瓷-发热丝、陶瓷-金属膜、陶瓷-钢网,其中陶瓷-金属膜相比另外两种构造方式在雾化过程中更加安静并且不会炸油能够给消费者提供更加舒适的抽吸体验。

6.例如,现有技术中就公开了一种金属膜多孔陶瓷发热体及其应用;特别涉及一种金属膜多孔陶瓷发热体及其在电子烟雾化器中的应用。该现有技术中金属膜多孔陶瓷发热体的制备方法为:首先将电热合金粉与玻璃粉均匀混合得到金属粉混合物;然后将松油醇、乙基纤维素、邻苯二甲酸二丁酯、聚乙烯缩丁醛以及油酸混合均匀得到有机载体;接着金属粉混合物与有机载体混合均匀得到金属膏料;通过丝网印刷件金属膏料涂覆在多孔陶瓷基体上,烧结,得到金属膜多孔陶瓷发热体。但其电热合金粉选自nicu合金粉、nicr合金粉、nicral合金粉、fecral合金粉中的一种,现有发热膜的电阻温度系数(tcr)低,调控能力差(无法根据金属的电阻值变化换算出对应的温度从而完成陶瓷发热体温度控制),干烧情况下易烧断发热膜,无法胜任长寿命的使用要求,如果选择其它组成的电热合金粉,则会出现发热膜与陶瓷基体材料的膨胀系数差异较大,进而导致发热膜和陶瓷基体材料的结合能力差的问题。

技术实现要素:

7.因此,本发明要解决的技术问题在于克服现有技术中的电子烟陶瓷发热体对电阻温度系数(表示电阻当温度改变1度时,电阻值的相对变化)调控能力差,干烧情况下易烧断发热膜以及发热膜和陶瓷基体材料的结合能力差等缺陷,从而提供一种金属发热膜、陶瓷

发热体及制备方法和电子雾化装置。

8.为此,本发明提供如下技术方案:

9.本发明提供一种金属发热膜,所述金属发热膜的电阻温度系数为500-1500ppm/℃,热膨胀系数为(11-15)

×

10-6

/k。

10.可选的,包括如下质量百分含量的原料组分:

11.不锈钢74-95%;玻璃粉2-16%;调控组分2-10%;

12.其中,所述调控组分为氧化铝,氧化锆,二氧化硅中的至少一种。

13.可选的,所述不锈钢为316l不锈钢,304不锈钢,430不锈钢中的至少一种;

14.所述玻璃粉的粒径为0.5μm-30μm,玻璃粉的热膨胀系数为(3-10)

×

10-6

/k;

15.本发明还提供一种陶瓷发热体,包括陶瓷基体和上述的金属发热膜。

16.可选的,所述陶瓷基体的热膨胀系数为(3-10)

×

10-6

/k,所述金属发热膜与陶瓷基体之间的膜基结合力为1500-3000gf。

17.本发明对陶瓷基体的具体组成没有特别要求,其组成和制备工艺均为本领域的常规技术,只要陶瓷基体最终产品的膨胀系数能够满足上述要求即可,例如,所述陶瓷基体的具体组成可以包括如下质量百分含量的原料组分:

18.碳化硅sic含量10wt%~70wt%,氧化铝含量6wt%-50wt%,二氧化硅含量10wt%-40wt%,玻璃粉0wt%-15wt%。

19.可选的,所述玻璃粉包括二氧化硅、氧化铝、氧化钙、氧化钠、氧化钾、氧化钡、氧化硼或氧化锌中的至少一种。

20.可选的,陶瓷基体的制备工艺可以为:

21.将各粉体按照上述比例称量,随后加入一定量的水和磨介进行搅拌与混合,混合时间为5-30min;

22.将混合后的粉体进行干燥;可选的,干燥温度为100-200℃,干燥时间为0.5-3h;

23.对混合好的粉体进行造粒;可选的,造粒的粒径为20-200um;

24.将造粒粉倒入模具中,利用自动干压成型机,对造粒后的粉体进行干压成型,获得陶瓷生坯,其中,成型压力为10-40mpa;

25.对陶瓷生坯进行烧结,烧结温度为1100-1700℃,保温时间2-8h;优选的,烧结温度为1300-1500℃,保温时间为2-4h。

26.可选的,所述金属发热膜的厚度为50-150μm,电阻为0.6-1.2ω。

27.本发明还提供一种上述陶瓷发热体的制备方法,包括以下步骤:

28.按比例称量各原料组分,与有机载体混合均匀,经脱泡处理,得浆料;

29.将所得浆料采用丝网印刷工艺涂覆在所述陶瓷基体上,经干燥,焙烧处理,得到所述陶瓷发热体。

30.可选的,所述各原料组分的总质量与有机载体的质量比为(5-14):1。

31.进一步可选的,有机载体包括树脂和溶剂。树脂包括乙基纤维素,溶剂包括松油醇和丁基卡必醇醋酸酯体系,松油醇和丁基卡必醇醋酸酯均为乙基纤维素的良溶剂,松油醇和丁基卡必醇醋酸酯搭配使用可以调控电阻浆料的挥发性和流平性,同时松油醇和丁基卡必醇醋酸酯可以调节有机载体的粘度,适当的粘度可以充分润湿金属和无机非金属材料,改善电阻浆料的印刷性。其中,乙基纤维素占有机载体总重量的重量百分比为3%-8%,松

油醇占有机载体总重量的重量百分比为50%-70%,丁基卡必醇醋酸酯占有机载体总重量的质量百分比为27%-42%。其他实施方式中,树脂还可以是醋酸丁酸纤维素、丙烯酸树脂、聚乙烯缩丁醛等;溶剂还可以是丁基卡必醇、二乙二醇二丁醚、三乙二醇丁醚、醇酯十二、柠檬酸三丁酯、三丙二醇丁醚等;树脂和溶剂的具体材料组成可以根据需要进行选择。

32.可选的,所述脱泡处理为真空脱泡,所述真空脱泡的真空度为-50至-101kpa,时间为0.5-10min;

33.所述干燥温度为60-150℃,干燥时间为5-40min;

34.所述焙烧温度为900-1300℃,焙烧时间为0.5-3h;可选的,所述焙烧温度为1000-1100℃,焙烧时间为0.5-1.5h。

35.具体地,所述陶瓷发热体的制备方法可以包括:

36.(1)在装有适量有机载体的容器中,将各粉体按照上述比例称量,随后使用均质机进行预混,预混时间30-180s;

37.(2)将预混好的物料使用三辊研磨机进行分散研磨;

38.(3)对研磨好的浆料进行真空脱泡和再次均质;

39.(4)使用丝网印刷工艺,在陶瓷基体上制备具有一定图案的膜层;

40.(5)对印刷好的陶瓷基体进行干燥,干燥温度60-150℃,干燥时间5-40min;

41.(6)对干燥好的陶瓷基体进行烧结得到陶瓷发热体,烧结温度900-1300℃,保温时间0.5-3h;优选的,烧结温度为1000-1100℃,保温时间0.5-1.5h。

42.本发明还提供一种电子雾化装置,包括:陶瓷发热体,为上述的陶瓷发热体或上述方法制备得到的陶瓷发热体,用于在通电时加热并雾化常温下高粘度的气溶胶生成基质;电源组件,所述陶瓷发热体与所述电源组件连接,所述电源组件用于向所述陶瓷发热体供电。

43.在本发明中,所述常温下高粘度的气溶胶生成基质是指电子烟中常用的烟油,典型非限定性的为,四氢大麻酚烟油(thc),大麻二酚烟油(cbd),或其混合物,常温(25℃)下,thc、cbd或其混合物的粘度大于2000cps,流动性差;但当温度达到60-120℃时,thc、cbd或其混合物的粘度降低到600cps以下,流动性较好。

44.本发明技术方案,具有如下优点:

45.1.本发明提供的金属发热膜,所述金属发热膜的电阻温度系数为500-1500ppm/℃,热膨胀系数为(11-15)

×

10-6

/k。本发明通过对发热膜电阻温度系数和热膨胀系数的限定,发热膜电阻温度系数较现有技术有明显提高,可用于防干烧电路调控,同时,发热膜与陶瓷基体材料的膨胀系数差异较小,导致发热膜和陶瓷基体材料的结合能力好,使用过程应力更小,实现发热膜与陶瓷基体的匹配,发热膜稳定性好,能够胜任长寿命的使用要求,有利于保证用户的体验感。

46.2.本发明提供的金属发热膜,包括如下质量百分含量的原料:不锈钢74-95%;玻璃粉2-16%;调控组分2-10%;其中,所述调控组分为氧化铝,氧化锆,二氧化硅中的至少一种。本发明通过对金属发热膜原料组分的选择以及用量的调整,能够保证发热膜的电阻温度系数和热膨胀系数,使其与陶瓷基体匹配,避免干烧烧断,影响使用。其中,调控组分用于调节发热层的热膨胀系数,通过使用调控组分调整发热层热膨胀系数,避免了采用不锈钢组分导致的发热膜与陶瓷基体膨胀系数差异较大的缺陷,使发热膜与陶瓷基体的结合更

好,使用过程中有害应力更小,实现发热膜与陶瓷基体的匹配,进而提高陶瓷发热体使用寿命,有利于保证用户的体验感。

附图说明

47.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

48.图1是本发明实施例和对比例的热膨胀系数对比图;

49.图2是本发明实施例和对比例的膜基结合力对比图。

具体实施方式

50.提供下述实施例是为了更好地进一步理解本发明,并不局限于所述最佳实施方式,不对本发明的内容和保护范围构成限制,任何人在本发明的启示下或是将本发明与其他现有技术的特征进行组合而得出的任何与本发明相同或相近似的产品,均落在本发明的保护范围之内。

51.实施例中未注明具体实验步骤或条件者,按照本领域内的文献所描述的常规实验步骤的操作或条件即可进行。所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规试剂产品。

52.实施例1

53.本实施例提供一种陶瓷发热体,包括陶瓷基体和金属发热膜,其制备方法为:

54.陶瓷基体的制备:

55.所述陶瓷基体的原料组成为:碳化硅50kg,氧化铝21kg,二氧化硅17kg,玻璃粉12%。

56.其制备工艺为:

57.将各粉体按照上述比例称量,随后加入水和磨介进行搅拌与混合,混合时间为15min,料球比1:2;

58.将混合后的粉体进行干燥;干燥温度为80℃,干燥时间为4h;

59.对混合好的粉体进行造粒,造粒的粒径为20-200μm,d50=(90~110)μm;

60.将造粒粉倒入模具中,利用自动干压成型机,对造粒后的粉体进行干压成型,获得陶瓷生坯,其中,成型压力为13mpa,成型时间为10s;

61.对陶瓷生坯进行烧结,烧结温度为1320℃,保温时间4h。

62.经测试,所得到的多孔陶瓷基体,按照各组分占质量百分比计,组成为:碳化硅50wt%、氧化铝21.8wt%、二氧化硅25.0wt%、氧化钙1.8wt%、氧化钠0.4%、氧化钾0.1wt%、氧化硼0.1wt%、氧化钡0.4wt%和氧化锌0.4wt%。

63.金属发热膜的制备:

64.所述金属发热膜的原料组分为:316l不锈钢95kg,玻璃粉(与上述陶瓷基体中的玻璃粉相同)2kg,氧化铝3kg。

65.其制备工艺为:

66.(1)在装有11kg有机载体(其中,乙基纤维素占有机载体总重量的4%,松油醇占有机载体总重量的60%,丁基卡必醇醋酸酯占有机载体总重量的16%,二乙二醇丁醚占有机载体总重量的20%)的容器中,将各粉体按照上述比例称量,随后使用均质机进行预混,预混时间180s;

67.(2)将预混好的物料使用三辊研磨机进行分散研磨,研磨时间为15min;

68.(3)对研磨好的浆料同步进行真空脱泡和再次均质;其中,真空脱泡的真空度为-100kpa,时间为2min;

69.(4)使用丝网印刷工艺,在陶瓷基体上制备s型图案的膜层,膜层厚度为60

±

10μm;

70.(5)对印刷好的陶瓷基体进行干燥,干燥温度150℃,干燥时间5min;

71.(6)对干燥好的陶瓷基体进行烧结得到陶瓷发热体,烧结温度980℃,保温时间1h。

72.实施例2

73.本实施例提供一种陶瓷发热体,包括陶瓷基体和金属发热膜,其制备方法为:

74.陶瓷基体的制备与实施例1相同。

75.金属发热膜的制备:

76.所述金属发热膜的原料组分为:316l不锈钢74kg,玻璃粉(与上述陶瓷基体中的玻璃粉相同)14kg,氧化锆5kg。

77.其制备工艺为:

78.(1)在装有20kg有机载体(组成同实施例1)的容器中,将各粉体按照上述比例称量,随后使用均质机进行预混,预混时间180s;

79.(2)将预混好的物料使用三辊研磨机进行分散研磨,研磨时间为15min;

80.(3)对研磨好的浆料同时进行真空脱泡和再次均质;其中,真空脱泡的真空度为-80kpa,时间为5min;

81.(4)使用丝网印刷工艺,在陶瓷基体上制备与实施例1相同图案的膜层,膜层厚度为140

±

10μm;

82.(5)对印刷好的陶瓷基体进行干燥,干燥温度60℃,干燥时间40min;

83.(6)对干燥好的陶瓷基体进行烧结得到陶瓷发热体,烧结温度1150℃,保温时间1.5h。

84.实施例3

85.本实施例提供一种陶瓷发热体,包括陶瓷基体和金属发热膜,其制备方法为:

86.陶瓷基体的制备与实施例1相同。

87.金属发热膜的制备:

88.所述金属发热膜的原料组分为:316l不锈钢81kg,玻璃粉(与上述陶瓷基体中的玻璃粉相同)6kg,氧化锆3kg。

89.其制备工艺为:

90.(1)在装有14kg有机载体(组成同实施例1)的容器中,将各粉体按照上述比例称量,随后使用均质机进行预混,预混时间180s;

91.(2)将预混好的物料使用三辊研磨机进行分散研磨,研磨时间为20min;

92.(3)对研磨好的浆料同时进行真空脱泡和再次均质;其中,真空脱泡的真空度为-100kpa,时间为4min;

93.(4)使用丝网印刷工艺,在陶瓷基体上制备与实施例1相同图案的膜层,膜层厚度为120

±

10μm;

94.(5)对印刷好的陶瓷基体进行干燥,干燥温度120℃,干燥时间18min;

95.(6)对干燥好的陶瓷基体进行烧结得到陶瓷发热体,烧结温度1100℃,保温时间2h。

96.实施例4

97.本实施例提供一种陶瓷发热体,包括陶瓷基体和金属发热膜,其制备方法为:

98.陶瓷基体的制备与实施例1相同。

99.金属发热膜的制备:

100.所述金属发热膜的原料组分为:316l不锈钢89kg,玻璃粉(与上述陶瓷基体中的玻璃粉相同)9kg,氧化铝2kg。

101.其制备工艺为:

102.(1)在装有9kg有机载体(组成同实施例1)的容器中,将各粉体按照上述比例称量,随后使用均质机进行预混,预混时间180s;

103.(2)将预混好的物料使用三辊研磨机进行分散研磨,研磨时间为15min;

104.(3)对研磨好的浆料同时进行真空脱泡和再次均质;其中,真空脱泡的真空度为-100kpa,时间为2min;

105.(4)使用丝网印刷工艺,在陶瓷基体上制备具有与实施例1相同图案的膜层,膜层厚度为100

±

10μm;

106.(5)对印刷好的陶瓷基体进行干燥,干燥温度100℃,干燥时间20min;

107.(6)对干燥好的陶瓷基体进行烧结得到陶瓷发热体,烧结温度1050℃,保温时间0.7h。

108.实施例5

109.本实施例提供一种陶瓷发热体,包括陶瓷基体和金属发热膜,其制备方法为:

110.陶瓷基体的制备与实施例1相同。

111.金属发热膜的制备:

112.所述金属发热膜的原料组分为:316l不锈钢90kg,玻璃粉(与上述陶瓷基体中的玻璃粉相同)7kg,二氧化硅3kg。

113.其制备工艺为:

114.(1)在装有12kg有机载体(组成同实施例1)的容器中,将各粉体按照上述比例称量,随后使用均质机进行预混,预混时间180s;

115.(2)将预混好的物料使用三辊研磨机进行分散研磨,研磨时间为20min;

116.(3)对研磨好的浆料同时进行真空脱泡和再次均质;其中,真空脱泡的真空度为-100kpa,时间为3min;

117.(4)使用丝网印刷工艺,在陶瓷基体上制备具有与实施例1相同图案的膜层,膜层厚度为120

±

10μm;

118.(5)对印刷好的陶瓷基体进行干燥,干燥温度100℃,干燥时间20min;

119.(6)对干燥好的陶瓷基体进行烧结得到陶瓷发热体,烧结温度980℃,保温时间3h。

120.实施例6

121.本实施例提供一种陶瓷发热体,包括陶瓷基体和金属发热膜,其制备方法为:

122.陶瓷基体的制备与实施例1相同。

123.金属发热膜的制备:

124.所述金属发热膜的原料组分为:316l不锈钢85kg,玻璃粉(与上述陶瓷基体中的玻璃粉相同)5kg,二氧化硅5kg,氧化铝5kg。

125.其制备工艺为:

126.(1)在装有13kg有机载体(组成同实施例1)的容器中,将各粉体按照上述比例称量,随后使用均质机进行预混,预混时间180s;

127.(2)将预混好的物料使用三辊研磨机进行分散研磨,研磨时间为25min;

128.(3)对研磨好的浆料同时进行真空脱泡和再次均质;其中,真空脱泡的真空度为-110kpa,时间为3min;

129.(4)使用丝网印刷工艺,在陶瓷基体上制备具有与实施例1相同图案的膜层,膜层厚度为120

±

10μm;

130.(5)对印刷好的陶瓷基体进行干燥,干燥温度100℃,干燥时间20min;

131.(6)对干燥好的陶瓷基体进行烧结得到陶瓷发热体,烧结温度1100℃,保温时间2h。

132.实施例7

133.本实施例提供一种陶瓷发热体,包括陶瓷基体和金属发热膜,其制备方法为:

134.陶瓷基体的制备与实施例1相同。

135.金属发热膜的制备:

136.所述金属发热膜的原料组分为:304不锈钢85kg,玻璃粉(与上述陶瓷基体中的玻璃粉相同)10kg,二氧化硅2kg,氧化铝2kg,氧化锆1kg。

137.其制备工艺为:

138.(1)在装有13kg有机载体(组成同实施例1)的容器中,将各粉体按照上述比例称量,随后使用均质机进行预混,预混时间30s;

139.(2)将预混好的物料使用三辊研磨机进行分散研磨,研磨时间为20min;

140.(3)对研磨好的浆料同时进行真空脱泡和再次均质;其中,真空脱泡的真空度为-100kpa,时间为3min;

141.(4)使用丝网印刷工艺,在陶瓷基体上制备具有与实施例1相同图案的膜层,膜层厚度为120

±

10μm;

142.(5)对印刷好的陶瓷基体进行干燥,干燥温度100℃,干燥时间20min;

143.(6)对干燥好的陶瓷基体进行烧结得到陶瓷发热体,烧结温度1080℃,保温时间1h。

144.实施例8

145.本实施例提供一种陶瓷发热体,包括陶瓷基体和金属发热膜,其制备方法为:

146.陶瓷基体的制备与实施例1相同。

147.金属发热膜的制备:

148.所述金属发热膜的原料组分为:316l不锈钢88kg,玻璃粉(与上述陶瓷基体中的玻璃粉相同)10kg,氧化锆2kg。

149.其制备工艺为:

150.(1)在装有12kg有机载体(组成同实施例1)的容器中,将各粉体按照上述比例称量,随后使用均质机进行预混,预混时间90s;

151.(2)将预混好的物料使用三辊研磨机进行分散研磨,研磨时间为20min;

152.(3)对研磨好的浆料同时进行真空脱泡和再次均质;其中,真空脱泡的真空度为-100kpa,时间为4min;

153.(4)使用丝网印刷工艺,在陶瓷基体上制备具有与实施例1相同图案的膜层,膜层厚度为110

±

10μm;

154.(5)对印刷好的陶瓷基体进行干燥,干燥温度100℃,干燥时间20min;

155.(6)对干燥好的陶瓷基体进行烧结得到陶瓷发热体,烧结温度1040℃,保温时间0.8h。

156.实施例9

157.本实施例提供一种陶瓷发热体,包括陶瓷基体和金属发热膜,其制备方法为:

158.陶瓷基体的制备与实施例1相同。

159.金属发热膜的制备:

160.所述金属发热膜的原料组分为:316l不锈钢83kg,玻璃粉(与上述陶瓷基体中的玻璃粉相同)10kg,氧化锆7kg。

161.其制备工艺为:

162.(1)在装有15kg有机载体(组成同实施例1)的容器中,将各粉体按照上述比例称量,随后使用均质机进行预混,预混时间90s;

163.(2)将预混好的物料使用三辊研磨机进行分散研磨,研磨时间为20min;

164.(3)对研磨好的浆料同时进行真空脱泡和再次均质;其中,真空脱泡的真空度为-100kpa,时间为4min;

165.(4)使用丝网印刷工艺,在陶瓷基体上制备具有与实施例1相同图案的膜层,膜层厚度为110

±

10μm;

166.(5)对印刷好的陶瓷基体进行干燥,干燥温度100℃,干燥时间20min;

167.(6)对干燥好的陶瓷基体进行烧结得到陶瓷发热体,烧结温度1150℃,保温时间1h。

168.对比例1

169.本对比例提供一种陶瓷发热体,包括陶瓷基体和金属发热膜,其与实施例1的区别在于,金属发热膜的组成为:镍铬合金(ni80cr20)85.6kg,玻璃粉(与上述陶瓷基体中的玻璃粉相同)14.4kg。其它工艺和参数均与实施例1相同。

170.对比例2

171.本对比例提供一种陶瓷发热体,包括陶瓷基体和金属发热膜,其与实施例1的区别在于,金属发热膜的组成为:316l不锈钢89kg,玻璃粉(与上述陶瓷基体中的玻璃粉相同)11kg。其它工艺和参数均与实施例1相同。

172.对比例3

173.本对比例提供一种陶瓷发热体,包括陶瓷基体和金属发热膜,其与实施例1的区别在于,金属发热膜的组成为:316l不锈钢83kg,玻璃粉2kg;氧化铝15kg。其它工艺和参数均

与实施例1相同。

174.性能测试

175.对本发明实施例和对比例得到的陶瓷发热体进行性能测试,包括热膨胀系数、膜基结合力、电阻温度系数和电阻进行测试,具体测试方法为:

176.热膨胀系数的测试方法为:《陶瓷材料平均线热膨胀系数测定方法qb/t1321-2012》。

177.电阻温度系数的测试方法为:《电热用金属材料电阻随温度变化之系数测试法cns 7629-1981》。

178.膜基结合力的测试方法为:采用推拉力测试机,将金属刮刀垂直悬于发热膜一侧,刮刀底部距陶瓷基体表面3um处,启动设备使刮刀平行向发热膜移动,直到发热膜与基体脱离,读取刮刀所受最大阻力。

179.电阻的测试方法为:使用电桥仪测量电阻,电桥仪两个电极分别与发热膜两个引脚部位接触,直接从电桥仪上读取发热膜电阻值。

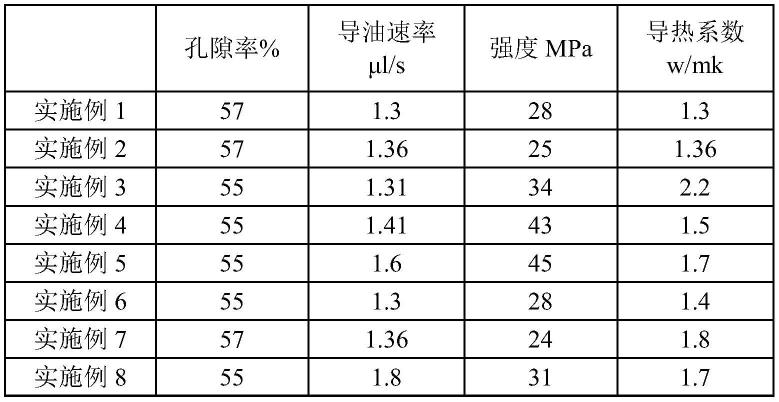

180.具体测试结果见下表:

181.表1

182.[0183][0184]

显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引申出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。