1.本发明涉及锂电池制备工艺技术领域,尤其涉及一种锂电池及其制备工艺。

背景技术:

2.目前单体电池通常在外部(除极柱以外)包裹膜耐高温聚酯薄膜(polyester film,pet)或贴片等进行绝缘。但pet膜或贴片等散热效果差,包裹在电池上会阻碍电池的散热,因而导致电池内部热量积聚,并将提高电池的整体温度,从而影响电池的寿命。目前,一篇专利公开号为cn 216015504 u的中国专利公开了一种外壳设有散热孔并内嵌半导体制冷片,该技术会导致电池制备成本、以及电池重量、体积的增加。

3.另外,在模组中的单体电芯通常是通过热传导的方式,将电芯的发热量传送给电池边缘、以及周边空气进行散热。因此,目前常用的技术手段是在部分模组或整包设计时,采用风扇对流或者底部水冷的方式对电池进行进一步的降温。

4.但是上述技术手段具备一些缺陷,包括:1)冷却强度不足,无法适应大倍率条件下的电池充放电散热要求;2)采用散热片等散热方式会占用大量的空间,使得模组或电池包的体积庞大;3)采用底部水冷的方式,常常会使得电芯局部温度过低,从而会造成整体上温度分布不均匀的问题。

5.随着锂电池在数码、动力汽车等领域的广泛应用,对锂电池的使用性能和寿命也要求越来越高,通常要求锂电池可以满足更大的充放电倍率条件以及更久的使用使命。然而,更大倍率的充放电条件往往会使得锂电池产生大量的热量积聚,提高了锂电池的使用温度,继而降低了锂电池的循环寿命以及使用性能。

6.因此,本发明提出了一种锂电池及其制备工艺,以提高锂电池的散热效率。

技术实现要素:

7.本发明提供了一种锂电池及其制备工艺,以提高锂电池的散热效率。

8.第一方面,本发明通过一种锂电池制备工艺,包括:获取电芯本体;获取辐射材料,并使用所述辐射材料包覆所述电芯本体,以制备得到锂电池。

9.其有益效果在于:通过辐射材料包覆所述电芯本体,可以提高锂电池的散热效率,并且不需要在电芯本体表面安装额外的散热壳体,进一步降低了锂电池的生产成本。

10.可选地,所述使用所述辐射材料包覆所述电芯本体,包括:使用所述辐射材料包覆所述电芯本体,并在所述电芯本体表面形成厚度为10μm~2mm的包覆层。其有益效果在于:通过在所述电芯本体表面形成厚度为10μm~2mm的包覆层,所述包覆层不需要占据较大空间,进一步缩小了锂电池的体积和重量。

11.进一步可选地,所述使用所述辐射材料包覆所述电芯本体,包括:对所述辐射材料进行均匀化处理,并使用处理后的所述辐射材料包覆所述电芯本体。其有益效果在于:通过对所述辐射材料进行均匀化处理,以便于所述辐射材料均匀分布于所述电芯本体表面。

12.又进一步可选地,所述对所述辐射材料进行均匀化处理,包括:通过机械振动、机

械搅拌或超声分散,对所述辐射材料进行处理。其有益效果在于:可根据实际生产情况选择合适的处理方式。

13.再进一步可选地,所述通过所述机械搅拌方式,对所述辐射材料进行处理,包括:将所述辐射材料放置搅拌装置内,将所述搅拌装置的搅拌系数设置为自转800rpm或公转25rpm,并将所述搅拌装置的搅拌时间设置为20~40min,以对所述辐射材料进行处理。

14.可选地,所述使用所述辐射材料包覆所述电芯本体,包括:通过在所述电芯本体表面,涂抹、喷涂或浸泡所述辐射材料,以使得所述辐射材料包覆所述电芯本体。

15.进一步可选地,所述获取辐射材料,包括:通过红外辐射粉料、粘结剂、溶剂、分散剂以及固化剂制备得到所述辐射材料。

16.进一步可选地,所述制备工艺还包括:将包覆所述辐射材料的电芯本体静置15~360min,以使得所述辐射材料与所述电芯本体紧密结合。

17.进一步可选地,所述制备工艺还包括:将包覆所述辐射材料的电芯本体在80~150℃下烘烤3~30min,以使得所述辐射材料与所述电芯本体紧密结合。

18.第二方面,本发明提供一种锂电池,通过如第一方面中任一项所述的锂电池制备工艺获得,包括:电芯本体以及通过所述辐射材料包覆所述电芯本体的包覆层。

19.第二方面的有益效果可以参见第一方面中相关内容的描述。

附图说明

20.图1为本发明提供的一种锂电池制备工艺实施例的流程图;

21.图2为本发明提供的又一种锂电池制备工艺实施例的流程图。

具体实施方式

22.下面结合本技术实施例中的附图,对本技术实施例中的技术方案进行描述。其中,在本技术实施例的描述中,以下实施例中所使用的术语只是为了描述特定实施例的目的,而并非旨在作为对本技术的限制。如在本技术的说明书和所附权利要求书中所使用的那样,单数表达形式“一种”、“该”、“上述”、“该”和“这一”旨在也包括例如“一个或多个”这种表达形式,除非其上下文中明确地有相反指示。还应当理解,在本技术以下各实施例中,“至少一个”、“一个或多个”是指一个或两个以上(包含两个)。术语“和/或”,用于描述关联对象的关联关系,表示可以存在三种关系;例如,a和/或b,可以表示:单独存在a,同时存在a和b,单独存在b的情况,其中a、b可以是单数或者复数。字符“/”一般表示前后关联对象是一种“或”的关系。

23.在本说明书中描述的参考“一个实施例”或“一些实施例”等意味着在本技术的一个或多个实施例中包括结合该实施例描述的特定特征、结构或特点。由此,在本说明书中的不同之处出现的语句“在一个实施例中”、“在一些实施例中”、“在其他一些实施例中”、“在另外一些实施例中”等不是必然都参考相同的实施例,而是意味着“一个或多个但不是所有的实施例”,除非是以其他方式另外特别强调。术语“包括”、“包含”、“具有”及它们的变形都意味着“包括但不限于”,除非是以其他方式另外特别强调。术语“连接”包括直接连接和间接连接,除非另外说明。“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。

24.在本技术实施例中,“示例性地”或者“例如”等词用于表示作例子、例证或说明。本技术实施例中被描述为“示例性地”或者“例如”的任何实施例或设计方案不应被解释为比其它实施例或设计方案更优选或更具优势。确切而言,使用“示例性地”或者“例如”等词旨在以具体方式呈现相关概念。

25.本发明通过一种锂电池制备工艺,其流程如图1所示,包括:

26.s101:获取电芯本体;

27.在本步骤中,所述电芯本体按照现有技术中的工艺流程完成制作,所述电芯本体的类型可以是方型铝壳电池、圆柱型铝壳电池、圆柱型钢壳电池、软包电池或者其他类型的电池。

28.s102:获取辐射材料,并使用所述辐射材料包覆所述电芯本体,以制备得到锂电池。

29.通过辐射材料包覆所述电芯本体,可以提高锂电池的散热效率,并且不需要在电芯本体表面安装额外的散热壳体,进一步降低了锂电池的生产成本。

30.在一种可能的实施例中,所述使用所述辐射材料包覆所述电芯本体,包括:使用所述辐射材料包覆所述电芯本体,并在所述电芯本体表面形成厚度为10μm~2mm的包覆层。通过在所述电芯本体表面形成厚度为10μm~2mm的包覆层,所述包覆层不需要占据较大空间,进一步缩小了锂电池的体积和重量。可选地,所述包覆层的厚度为10μm、15μm、20μm、40μm、50μm、1mm或2mm。

31.在又一种可能的实施例中,所述使用所述辐射材料包覆所述电芯本体,包括:对所述辐射材料进行均匀化处理,并使用处理后的所述辐射材料包覆所述电芯本体。通过对所述辐射材料进行均匀化处理,以便于所述辐射材料均匀分布于所述电芯本体表面。可选地,所述对所述辐射材料进行均匀化处理,包括:通过机械振动、机械搅拌或超声分散,对所述辐射材料进行处理。可根据实际生产情况选择合适的处理方式。

32.在再一种可能的实施例中,所述通过所述机械搅拌方式,对所述辐射材料进行处理,包括:将所述辐射材料放置搅拌装置内,将所述搅拌装置的搅拌系数设置为自转800rpm或公转25rpm,并将所述搅拌装置的搅拌时间设置为20~40min,以对所述辐射材料进行处理。可选地,所述搅拌装置的搅拌时间设置为20、30或40min。

33.在一种可能的实施例中,所述使用所述辐射材料包覆所述电芯本体,包括:通过在所述电芯本体表面,涂抹、喷涂或浸泡所述辐射材料,以使得所述辐射材料包覆所述电芯本体。可选地,将所述辐射材料装载到喷涂设备中,并通过所述喷涂设备将所述辐射材料均匀地喷涂到所述电芯本体表面,以在所述电芯本体表面形成20~50μm厚度的包覆层。

34.在一种可能的实施例中,所述获取辐射材料,包括:通过红外辐射粉料、粘结剂、溶剂、分散剂以及固化剂制备得到所述辐射材料。可选地,所述辐射材料包括:红外辐射粉料1%~10%、粘结剂20%~50%、溶剂30%~50%、分散剂0.1%~3%以及固化剂1%~5%。

35.在又一种可能的实施例中,所述制备工艺还包括:将包覆所述辐射材料的电芯本体静置15~360min,以使得所述辐射材料与所述电芯本体紧密结合。可选地,将包覆所述辐射材料的电芯本体静置15、30、120、240或360min。

36.在还一种可能的实施例中,所述制备工艺还包括:将包覆所述辐射材料的电芯本体在80~150℃下烘烤3~30min,以使得所述辐射材料与所述电芯本体紧密结合。可选地,

将包覆所述辐射材料的电芯本体在80℃下烘烤30min。可选地,将包覆所述辐射材料的电芯本体在150℃下烘烤3min。

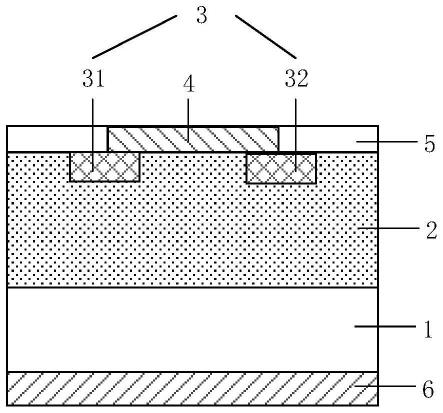

37.基于上述的锂电池制备工艺,本发明还提供一种锂电池,通过如第一方面中任一项所述的锂电池制备工艺获得,包括:电芯本体以及通过所述辐射材料包覆所述电芯本体的包覆层。

38.通过在所述电芯本体表面包覆辐射材料,可极大地提升电池表面的热辐射率以及散热效率,进而避免由于电池温度过高,影响电池、模组、电池壳体的使用性能和寿命。并且,通过本发明制备得到的锂电池,不需要额外的散热壳体,提高了模组、电池壳体的空间利用率,降低了锂电池的成本,并缩小了锂电池的体积和重量。

39.为了更加详细的介绍本发明的内容,在此进行举例说明。

40.如图2所示,首先,按照常规工艺制作得到一个方型铝壳锂电池的电芯。然后将通过红外辐射粉料、粘结剂、溶剂、分散剂以及固化剂制备得到的辐射材料加到容量为35l的搅拌罐中,设置搅拌参数为自转800rpm或公转25rpm,并搅拌30min。将搅拌后的辐射材料装载到喷涂设备中。利用喷涂设备将辐射材料均匀地喷涂到电芯表面,并在电芯表面形成厚度约20~50μm的包覆层。然后将被辐射材料喷涂后的电芯进行干燥处理,以制备得到锂电池。所述干燥处理可以是采用自然干燥(静置15~360min)或者加热干燥的方式(在80~150℃烘烤3~30min)。

41.将通过现有技术制备得到的锂电池与通过本发明得到的锂电池进行性能对比。首先,设置第一锂电池组和第二锂电池组,所述第一锂电池组包括200个通过现有技术制备得到的锂电池;所述第二锂电池组包括200个通过本发明制备得到的锂电池。经测试得到,第一锂电池组的热传导系数为170~180,第二锂电池组的热传导系数为195.5~197,相对于第一锂电池组有所提升。然后在25℃、空气强制对流的温箱环境中对电池进行1c(可充电池以电池标称容量大小为单位对电池进行的一个小时的持续放电的方式)放电测试,第一锂电池组在放电末端锂电池的最高温度为45℃,而第二锂电池组在放电末端锂电池的最高温度为36℃,相比于第一锂电池组的最高温度有所下降。因为通过本发明制备得到的锂电池的散热效率高于通过现有技术制备得到的锂电池。

42.以上所述,仅为本技术实施例的具体实施方式,但本技术实施例的保护范围并不局限于此,任何在本技术实施例揭露的技术范围内的变化或替换,都应涵盖在本技术实施例的保护范围之内。因此,本技术实施例的保护范围应以所述的权利要求的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。