1.本发明涉显示技术领域,尤其涉及一种显示模组和显示装置。

背景技术:

2.显示装置可能会在亮度较高的状态下使用时,例如,在户外等亮度较高的条件下使用时,环境光线会照射至显示装置内部并反射出来,这导致用户肉眼观察的显示装置的最小亮度是显示装置实际显示亮度与这一部分反射的光线的亮度的叠加显示效果,这可能导致显示装置实际观察的对比度降低,因此,现有显示装置在亮度较高的环境中使用时,显示效果可能受到影响。

技术实现要素:

3.本发明实施例提供一种显示模组和显示装置,以解决显示装置在亮度较高的环境中使用时,显示效果可能受到影响的问题。

4.第一方面,本发明实施例提供了一种显示模组,包括相对盒的彩膜基板和阵列基板,所述彩膜基板和所述阵列基板之间设置有液晶层,所述显示模组还包括背光模组和降反射微结构,所述阵列基板包括第一衬底和位于所述第一衬底上的金属层,所述降反射微结构设置于所述金属层远离所述背光模组的一侧,沿远离所述背光模组到靠近所述背光模组的方向上,所述降反射微结构在平行于所述第一衬底的方向上的横截面积逐渐增加。

5.可选的,沿远离所述背光模组到靠近所述背光模组的方向上,所述降反射微结构的折射率连续变化。

6.可选的,所述显示模组包括阵列基板行驱动goa单元,所述降反射微结构包括第一子结构,所述第一子结构在所述第一衬底上的正投影整面覆盖所述goa单元在所述第一衬底上的正投影。

7.可选的,所述显示模组包括显示区,所述降反射微结构包括图形化的第二子结构,所述第二子结构位于所述显示区,且所述第二子结构的外边界限定的区域在所述第一衬底上的正投影位覆盖位于所述显示区的金属层在所述第一衬底上的正投影。

8.可选的,所述阵列基板位于所述彩膜基板远离所述背光模组的一侧,所述降反射微结构设置于所述第一衬底远离所述背光模组的一侧。

9.可选的,所述显示模组包括设置于第一基板上的第一偏光片、设置于第二基板上的第二偏光片和1/4波片,其中,所述第一基板为所述彩膜基板和所述阵列基板中远离所述背光模组的一者,所述第二基板为所述彩膜基板和所述阵列基板中靠近所述背光模组的一者;

10.所述1/4波片位于所述第一偏光片和所述第二偏光片之间,所述第一偏光片的透过轴和所述第二偏光片的透过轴相互垂直,所述1/4波片的透过轴与所述第一偏光片的透过轴的夹角为45度,所述1/4波片的透过轴与所述第二偏光片的透过轴的夹角为45度。

11.可选的,所述液晶层的盒厚为2.8至4.5微米,所述显示模组的液晶偏转角与所述

第二偏光片的透过轴的夹角为30度至70度。

12.可选的,在所述液晶层的盒厚为3.2微米的情况下,所述显示模组的液晶偏转角为55度,且所述第一基板的取向角与所述第二偏光片的透过轴的夹角为-30度,所述第二基板的取向角与所述第二偏光片的透过轴的夹角为25度。

13.可选的,在垂直于所述第一衬底的方向上,所述降反射微结构的厚度为2至3微米。

14.第二方面,本发明实施例提供了一种显示装置,包括第一方面中任一项所述的显示模组。

15.本发明实施例的显示模组包括位于金属层远离背光模组一侧的降反射微结构,且沿远离所述背光模组到靠近所述背光模组的方向上,降反射微结构在平行于第一衬底的方向上的横截面积逐渐增加,通过设置该降反射微结构,能够通过对光线的折射降低光线被金属层反射至显示装置外部的比例,从而提高显示装置的实际对比度,有助于提高显示效果。

附图说明

16.为了更清楚地说明本发明实施例的技术方案,下面将对本发明实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获取其他的附图。

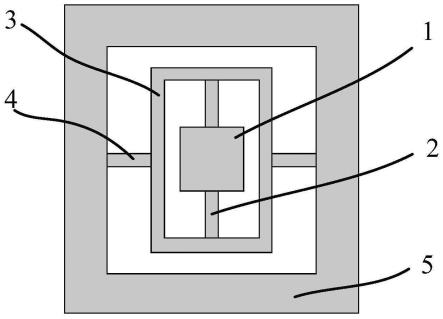

17.图1是本发明一实施例中显示模组的结构示意图;

18.图2a是本发明一实施例中降反射微结构的电镜照片;

19.图2b是本发明一实施例中降反射微结构的又一电镜照片;

20.图2c是本发明一实施例中降反射微结构的又一电镜照片;

21.图3a是本发明一实施例中降反射微结构的结构示意图;

22.图3b是本发明一实施例中降反射微结构的又一结构示意图;

23.图3c是本发明一实施例中降反射微结构的又一结构示意图;

24.图3d是本发明一实施例中降反射微结构的又一结构示意图;

25.图4是本发明一实施例中降反射微结构的制作示意图;

26.图5是本发明一实施例中降反射微结构的又一制作示意图;

27.图6是本发明一实施例中显示模组的又一结构示意图;

28.图7是本发明一实施例中显示模组的又一结构示意图;

29.图8是本发明一实施例中显示模组的又一结构示意图;

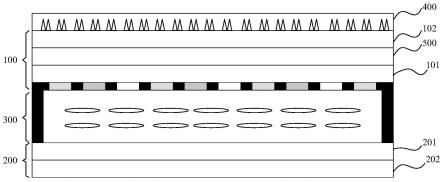

30.图9是本发明一实施例中显示模组的降反射原理示意图。

具体实施方式

31.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获取的所有其他实施例,都属于本发明保护的范围。

32.本发明实施例提供了一种显示模组。

33.如图1所示,在一个实施例中,该显示模组包括相对盒的彩膜基板100和阵列基板200,彩膜基板100和阵列基板200之间设置有液晶层300。其中,阵列基板200包括第一衬底201和位于第一衬底201上的金属层,一般来说,阵列基板200包括薄膜晶体管(thin film transistor,tft),金属层可以包括但不限于tft中的源漏金属层、栅极层等金属层,彩膜基板包括第二衬底101。

34.本实施例中,彩膜基板100、阵列基板200以及液晶层300本身的制作工艺、材料选择等可以一定程度上参考相关技术,此处不做进一步限定和描述。

35.显示模组还包括背光模组,本实施例中,背光模组可以设置于彩膜基板100一侧,也可以设置于阵列基板200一侧,可以理解为,本实施例的显示模组中,可以是背光模组、阵列基板200和彩膜基板100依次层叠设置,也可以是背光模组、彩膜基板100和阵列基板200依次层叠设置。

36.需要注意的是,相关技术中,液晶显示模组的结构为背光模组、阵列基板200和彩膜基板100依次层叠设置,即背光模组位于阵列基板200远离彩膜基板100的一侧,而本实施例中,背光模组还可以位于彩膜基板100远离阵列基板200的一侧。

37.如图2a至图3d所示,本实施例的显示模组还包括降反射微结构400,降反射微结构400设置于金属层远离背光模组的一侧,沿远离背光模组到靠近背光模组的方向上,降反射微结构400在平行于第一衬底201的方向上的横截面积逐渐增加。

38.如图3a至图3d所示,本实施例中,降反射微结构400的形状可以为不同的形状,在其中一个具体实施方式中,该降反射微结构400的截面形状可以是半椭圆形、三角形、梯形的结构,还可以是顶部为三角形,底部为矩形的组合图形,这里,截面形状指的是在垂直于第一衬底201的方向上的截面形状。这种形状的降反射微结构400能够有效的降低对于光线的反射效果,通过设置该降反射微结构400对金属层进行遮挡,能够降低反射率较高的金属层对于光线的反射效果。

39.该降反射微结构400可以通过不同的方式形成,制作过程中,首先形成材料基底,然后对该材料基底进行处理,形成降反射微结构400。

40.在其中一些实施例中,在垂直于第一衬底201的方向上,降反射微结构400的厚度为2至3微米,相应的,本实施例中形成的材料基底的厚度也为2至3微米,在其中一些实施例中,考虑到形成降反射微结构400中的材料厚度损失,形成的材料基底的厚度略大于3微米但不超过3.2微米。

41.如图4所示,在其中一个实施例中,处理的方式可以通过mask(掩膜版)工艺形成,具体的,可以首先形成材料基底401,然后在材料基底401上形成光刻胶402,然后利用掩膜版403曝光、显影和刻蚀等后续工艺,通过控制掩膜版403不同区域的透明度和曝光强度,使得材料基底401图形化形成降反射微结构400。

42.在另外一个实施例中,可以通过轰击的方式形成降反射微结构400,具体的,在形成材料基底401之后,可以通过激光束或等离子体轰击材料基底401的表面形成降反射微结构400。

43.在另外一个实施例中,还可以通过纳米压印的方式形成降反射微结构400,如图5所示,首先在材料基底401表面形成压印胶502,然后利用模板503进行压印处理,该压印处理具体可以是紫外压印,也可以是热压印,进一步的,在脱模后,通过去残胶、蒸镀、剥离和

刻蚀等操作完成压印处理,使得材料基底401的形成降反射微结构400。

44.本发明实施例的显示模组包括位于金属层远离背光模组一侧的降反射微结构400,且沿远离背光模组到靠近背光模组的方向上,降反射微结构400在平行于第一衬底201的方向上的横截面积逐渐增加,通过设置该降反射微结构400,能够通过对光线的折射降低光线被金属层反射至显示装置外部的比例,从而提高显示装置的实际对比度,有助于提高显示效果。

45.在其中一个实施例中,沿远离背光模组到靠近背光模组的方向上,降反射微结构400的折射率连续变化。

46.本实施例中,沿远离背光模组到靠近背光模组的方向上,降反射微结构400在平行于第一衬底201的方向上的横截面积逐渐增加,相应的,也控制降反射微结构400的折射率连续变化,上述两个变化过程可以是线性的,也可以是非线性的,其中,折射率的变化状态可以通过对降反射微结构400的材料进行调整实现,也可以通过降反射微结构400的形状进行调整进行实现。

47.在一个实施例中,沿远离背光模组到靠近背光模组的方向上,降反射微结构400的折射率可以逐渐增加,也可以逐渐降低。控制降反射微结构400的折射率逐渐变化,能够使得光线在微结构的表面发生折射,避免折射率突变导致界面的反射效果较高,从而有助于降低光线反射比例。

48.如图6所示,在其中一个实施例中,显示模组包括goa(gate driver on array,阵列基板200行驱动)单元,降反射微结构400包括第一子结构,第一子结构在第一衬底201上的正投影整面覆盖goa单元在第一衬底201上的正投影。

49.本实施例中,goa单元位于阵列基板200的边缘区域,由于goa单元中的金属层分布密度相对较大,且该区域一般不作为显示区,所以降反射微结构400包括的第一子结构整面的覆盖该区域,从而降低goa单元对应的区域对于光线的反射效果。

50.请继续参阅图6,在其中一个实施例中,显示模组包括显示区,降反射微结构400包括图形化的第二子结构,第二子结构位于显示区,且第二子结构的外边界限定的区域在第一衬底201上的正投影位覆盖位于显示区的金属层在第一衬底201上的正投影,这里,金属层可以包括但不限于栅极、源漏金属层、发射电极tx等结构。

51.在显示模组的显示区,为了避免对于显示效果造成的不利影响,降反射微结构400包括的第二子结构经过图形化处理,即第二子结构覆盖金属层对应的区域,应当理解的是,一般来说,金属层位于显示基板的非开口区域,通过将显示区对应的第二子结构图形化,能够降低对于显示效果可能造成的不利影响。

52.在其中一个实施例中,如图1所示,阵列基板200位于彩膜基板100和背光模组之间,该降反射微结构400可以设置于彩膜基板100上;如图7所示,该降反射微结构400也可以设置于阵列基板200上,具体的,可以设置于液晶盒内,也就是阵列基板200靠近彩膜基板100的一侧,有助于降低降反射微结构400和阵列基板200中金属层的距离,从而对于光线的吸收效果,降低反射的光线比例。

53.在其中一个实施例中,如图8所示,阵列基板200位于彩膜基板100远离背光模组的一侧,降反射微结构400设置于第一衬底201远离背光模组的一侧,在第一衬底201靠近背光模组的一侧,则设置有阵列基板200上的驱动电路层。

54.在其中一个实施例中,显示模组包括设置于第一基板上的第一偏光片102、设置于第二基板上的第二偏光片202和1/4波片500,其中,第一基板为彩膜基板100和阵列基板200中远离背光模组的一者,第二基板为彩膜基板100和阵列基板200中靠近背光模组的一者。

55.如图1所示,当彩膜基板100位于阵列基板200远离背光模组的一侧时,第一偏光片102设置于彩膜基板100上;如图8所示,当阵列基板200位于彩膜基板100远离背光模组的一侧时,第一偏光片102设置于阵列基板200上。

56.如图9所示,本实施例中,1/4波片500位于第一偏光片102和第二偏光片202之间,本实施例中,以第二偏光片202的透过轴的角度作为0度的基准,则第二偏光片202的透过轴的角度为0度,1/4波片500的透过轴的角度为45度或135度,第一偏光片102的透过轴的角度为90度。

57.本实施例中,增加了1/4波片500,该1/4波片500的透过轴角度和第一偏光片102的透过轴、第二偏光片202的透过轴的角度之间的夹角均为45度,也就是说,1/4波片500的透过轴的角度为45度或135度。

58.如图9所示,图中双箭头代表透过轴的角度或光线的偏振角度,,来自外部的光线首先通过第一偏光片102,再通过1/4波片500。在通过第一偏光片102和1/4波片500之后,圆偏振光偏振状态改变,再次经过1/4波片500后,偏振方向与上与第一偏振片的吸收轴,这样,反射后的光线将无法通过第一偏光片102,从而减少光线反射的比例。

59.由于增加了1/4波片500,为了实现正常开关显示效果,液晶层300相当于可切换快慢轴的1/4波片,显示模组的取向角、液晶盒的盒厚等因素同样会对光线的反射率和显示效果造成一定的影响,因此,本技术对于液晶盒的盒厚和取向角做进一步优化。

60.本实施例中,进一步对显示模组进行仿真和实测,确定液晶显示模组的相关参数。在其中一个实施例中,液晶层300的盒厚为2.8至4.5微米,显示模组的液晶偏转角为30度至70度。其中,经过仿真和实际测试发现,为了确保良好的显示效果和较低的反射率,液晶偏转角随液晶层300的盒厚的增加而增加,其中,液晶层300的盒厚每变化0.1微米,显示模组的液晶偏转角变化5度。

61.在其中一个实施例中,在液晶层300的盒厚为3.2微米的情况下,显示模组的液晶偏转角为55度,且第一基板的取向角为-30度,第二基板的取向角为25度,此时,显示模组的反射率较低,显示模组的对比度能够达到360:1。

62.本实施例中对不同盒厚时,不同液晶偏转角的显示模组的对比度进行了仿真和实际测试,获得测试结果如下表:

63.表1:盒厚3.0显示模组测试结果

[0064][0065]

表2:盒厚3.1显示模组测试结果

[0066][0067]

表3:盒厚3.2显示模组测试结果

[0068][0069]

表4:盒厚3.3显示模组测试结果

[0070][0071]

表5:盒厚3.6显示模组测试结果

[0072]

[0073][0074]

表6:不同盒厚、取向角、液晶偏转角和对比度的关系

[0075]

盒厚(微米)液晶偏转角对比度第一基板的取向角第二基板的取向角3.065

°

175-40

°

25

°

3.160

°

311-35

°

25

°

3.255

°

360-3025

°

3.350

°

238-25

°

25

°

3.635

°

226-5

°

30

°

[0076]

以上表1至表5为不同盒厚的显示模组的不同取向角的对比度的仿真和测试结果,表6为根据表1至表5中结果统计的最佳结果。

[0077]

基于表6中得到的结果,可以作为设计液晶模组时的参考值,有助于提高显示模组的对比度和显示效果,降低显示模组设计的工作量。

[0078]

表7反射率

[0079]

结构反射率(%)变化程度常规显示基板14.8 降反射微结构10.5下降29%偏光片9.2下降38%偏光片 1/4波片4.98下降66%偏光片 降反射微结构4.51下降70%偏光片 降反射微结构 1/4波片2.1下降86%

[0080]

经过测试发现,常规显示基板对于光线的反射率约为14.8%,在增加了偏光片之后,反射率下降约38%,具体约下降至9.2%,增加了1/4波片500后,反射率下降至约4.98%,在进一步增加了降反射微结构400之后,显示模组的反射率下降至约2.1%,有效的降低了显示模组的反射率,提高了对比度。

[0081]

此外,基于上述常规显示基板设置偏光片和降反射微结构400的方案,通过对降反射微结构400的具体结构和位置进行调节,能够使得反射率下降至1%至2%。如果进一步设置1/4波片500,能够使得反射率进一步降低。

[0082]

本发明实施例提供了一种显示装置,包括以上任一种显示模组。由于本实施例的显示装置包括了上述显示模组实施例的全部技术方案,因此至少能实现上述全部技术效果,此处不再赘述。

[0083]

以上,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以权利要求的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。