1.本发明涉及一种基于纳米压印的二维层状硒化铋纳米片制备方法。

背景技术:

2.自2004年首次发现石墨烯以来,对二维材料的研究越来越多。二维材料制备技术的不断改进和原子级材料的处理,极大地促进了二维材料和二维设备的发展。二维材料也被广泛应用于电子学、光电子学、拓扑自旋电子、生物应用储能和能量转换装置等领域。胶带机械剥离是常见的二维材料的制备方法,但该方法存在产量低、剥离得到的样品横向尺寸小等问题,面对诸如硒化铋之类结合能较强的层状材料,采用胶带机械剥离法制备二维层状硒化铋效率会进一步降低,且无法得到厚度为十几纳米的二维层状硒化铋。纳米压印作为微纳加工的方法,是光刻的替代手段之一,可以大范围制备阵列化结构,具有低成本、高通量、高分辨率等优势。

技术实现要素:

3.技术问题:本发明目的旨在提供一种基于纳米压印的二维层状硒化铋纳米片制备方法,该方法能够显著提高硒化铋纳米片的制备效率,即可在样品台上同时制备多个样品并且能够保证在衬底上得到厚度为十几纳米的硒化铋纳米片。

4.技术方案:本发明所述的基于纳米压印的二维层状硒化铋纳米片的制备方法,所述方法为:采用聚二甲基硅氧烷将硒化铋片附着于衬底上,然后将其整体放置于纳米压印机的工作台上,在不高于80℃以及在20~30bar压力下进行压印,得到硒化铋纳米片。

5.其中,采用聚二甲基硅氧烷将硒化铋片附着于衬底上这一过程具体为:使用胶带黏附硒化铋块体,得到带有硒化铋厚片的胶带;将胶带带有硒化铋厚片的一面与聚二甲基硅氧烷进行贴合,贴合后,分离胶带和聚二甲基硅氧烷,胶带上的硒化铋厚片部分转移至聚二甲基硅氧烷上,得到粘附有硒化铋片的聚二甲基硅氧烷;将聚二甲基硅氧烷粘附有硒化铋片的一面贴合在衬底上,使硒化铋片附着于衬底上。

6.其中,所述聚二甲基硅氧烷上硒化铋片的厚度为10~60μm。

7.其中,所述胶带和聚二甲基硅氧烷贴合时间为2~10分钟。

8.其中,所述衬底为带氧化硅层或带氧化铝层的硅片衬底,cz硅片单抛双氧p/100,氧化硅层厚度300nm,氧化铝层是通过原子层沉积系统在上述硅片表面沉积得到,厚度为30nm。

9.其中,所述硒化铋纳米片的厚度为10~19nm。

10.其中,所述压印时间为60s~120s。

11.带有氧化硅层或氧化铝层的硅片衬底与硒化铋材料的结合能高(附着的能量减去两者的表面能得到的结合能越高,越易产生低纳米厚度的硒化铋薄片),纳米压印提供了稳定的温度和压力,在低于聚二甲基硅氧烷的热释放温度(80℃)下(当高于80℃,聚二甲基硅氧烷与硒化铋无附着力,从而不利于硒化铋纳米片的剥离,当温度在50~70℃,聚二甲基硅

氧烷与硒化铋之间附着力减弱,有利于硒化铋纳米片的剥离),实现二维层状硒化铋的剥离。

12.有益效果:本发明通过纳米压印对层间结合力强的硒化铋材料进行剥离制备,采用与硒化铋材料结合力好的衬底,在聚二甲基硅氧烷热释放温度以下以及稳定的压力氛围中,促使硒化铋厚片层与层之间的分离,从而获得厚度为十几纳米的硒化铋片。

附图说明

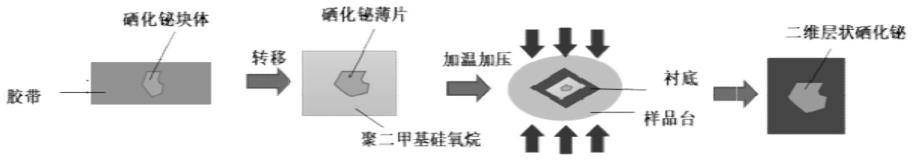

13.图1为本发明硒化铋纳米片制备方法的流程图;

14.图2为实施例1制得的硒化铋纳米片的拉曼图谱;

15.图3为实施例1制得的硒化铋纳米片的原子力显微镜图像及厚度;

16.图4为实施例2制得的硒化铋纳米片的拉曼图谱;

17.图5为实施例2制得的硒化铋纳米片的原子力显微镜图像及厚度;

18.图6为实施例3制得的硒化铋纳米片的拉曼图谱;

19.图7为实施例3制得的硒化铋纳米片的原子力显微镜图像及厚度;

20.图8为实施例4制得的硒化铋纳米片的拉曼图谱;

21.图9为实施例4制得的硒化铋纳米片的原子力显微镜图像及厚度。

具体实施方式

22.实施例1

23.如图1所示,本发明硒化铋纳米片的制备方法,包括如下步骤:

24.(1)使用胶带黏附硒化铋块体,分离后得到带有硒化铋厚片的胶带;取与衬底大小适中的聚二甲基硅氧烷,将胶带带有硒化铋厚片的一面与聚二甲基硅氧烷进行贴合,贴合2分钟后,分离胶带和聚二甲基硅氧烷,胶带上的硒化铋厚片部分转移至聚二甲基硅氧烷上,得到粘附有硒化铋片的聚二甲基硅氧烷;取带有氧化硅层的干净硅片,将聚二甲基硅氧烷粘附有硒化铋片的一面紧贴在硅片衬底上,使硒化铋片附着于硅片衬底上;将其整体放入纳米压印机的样品台上;

25.(2)调整压印温度为50℃,压力为20bar,压印时间为60s;

26.(3)实验结束降至室温后,得到附有层状硒化铋纳米片的硅片衬底。

27.用共聚焦拉曼显微镜对得到的硒化铋纳米片进行光谱表征,测试结果如图2所示,物相表征结果为纳米片拉曼峰与硒化铋块体拉曼峰位无明显差异;用原子力显微镜对硒化铋纳米片进行形貌和厚度表征,层状材料表面平整,厚度为19.10nm,测试结果如图3所示。

28.实施例2

29.本发明硒化铋纳米片的制备方法,包括如下步骤:

30.(1)使用胶带黏附硒化铋块体,分离后得到带有硒化铋厚片的胶带;取与衬底大小适中的聚二甲基硅氧烷,将胶带带有硒化铋厚片的一面与聚二甲基硅氧烷进行贴合,贴合10分钟后,分离胶带和聚二甲基硅氧烷,胶带上的硒化铋厚片部分转移至聚二甲基硅氧烷上,得到粘附有硒化铋片的聚二甲基硅氧烷;取带有氧化硅层的干净硅片,将聚二甲基硅氧烷粘附有硒化铋片的一面紧贴在硅片衬底上,使硒化铋片附着于硅片衬底上;将其整体放入纳米压印机的样品台上;

31.(2)调整压印温度为70℃,压力为20bar,压印时间为120s;

32.(3)实验结束降至室温后,得到附有层状硒化铋纳米片的硅片衬底。

33.用共聚焦拉曼显微镜对得到的硒化铋纳米片进行光谱表征,测试结果如图4所示,物相表征结果为纳米片拉曼峰与硒化铋块体拉曼峰位无明显差异;用原子力显微镜对硒化铋纳米片进行形貌和厚度表征,层状材料表面平整,厚度为9.98nm,测试结果如图5所示。

34.实施例3

35.本发明硒化铋纳米片的制备方法,包括如下步骤:

36.(1)使用胶带黏附硒化铋块体,分离后得到带有硒化铋厚片的胶带;取与衬底大小适中的聚二甲基硅氧烷,将胶带带有硒化铋厚片的一面与聚二甲基硅氧烷进行贴合,贴合2分钟后,分离胶带和聚二甲基硅氧烷,胶带上的硒化铋厚片部分转移至聚二甲基硅氧烷上,得到粘附有硒化铋片的聚二甲基硅氧烷;取带有氧化铝层的干净硅片,将聚二甲基硅氧烷粘附有硒化铋片的一面紧贴在硅片衬底上,使硒化铋片附着于硅片衬底上;将其整体放入纳米压印机的样品台上;

37.(2)调整压印温度为50℃,压力为20bar,压印时间为60s;

38.(3)实验结束降至室温后,得到附有层状硒化铋纳米片的硅片衬底。

39.用共聚焦拉曼显微镜对得到的硒化铋纳米片进行光谱表征,测试结果如图6所示,物相表征结果为纳米片拉曼峰与硒化铋块体拉曼峰位无明显差异;用原子力显微镜对硒化铋纳米片进行形貌和厚度表征,层状材料表面平整,厚度为17.67nm,测试结果如图7所示。

40.实施例4

41.本发明硒化铋纳米片的制备方法,包括如下步骤:

42.(1)使用胶带黏附硒化铋块体,分离后得到带有硒化铋厚片的胶带;取与衬底大小适中的聚二甲基硅氧烷,将胶带带有硒化铋厚片的一面与聚二甲基硅氧烷进行贴合,贴合10分钟后,分离胶带和聚二甲基硅氧烷,胶带上的硒化铋厚片部分转移至聚二甲基硅氧烷上,得到粘附有硒化铋片的聚二甲基硅氧烷;取带有氧化铝层的干净硅片,将聚二甲基硅氧烷粘附有硒化铋片的一面紧贴在硅片衬底上,使硒化铋片附着于硅片衬底上;将其整体放入纳米压印机的样品台上;

43.(2)调整压印温度为70℃,压力为20bar,压印时间为120s;

44.(3)实验结束降至室温后,得到附有层状硒化铋纳米片的硅片衬底。

45.用共聚焦拉曼显微镜对得到的硒化铋纳米片进行光谱表征,测试结果如图8所示,物相表征结果为纳米片拉曼峰与硒化铋块体拉曼峰位无明显差异;用原子力显微镜对硒化铋纳米片进行形貌和厚度表征,层状材料表面平整,厚度为14.38nm,测试结果如图9所示。

46.实施例1~4说明通过控制压印温度在50℃-70℃,压力为20bar时可以得到厚度为十几纳米的硒化铋纳米片。对于相同的衬底,温度的升高使薄片的厚度进一步下降,温度70℃和压力20bar条件下在各自衬底上得到的纳米片层更薄,这种变化趋势在氧化硅衬底上比氧化铝衬底表现更明显;对于不同的衬底,温度的变化对薄片厚度的影响并不是温度升高,薄片厚度更薄的关系,这跟衬底本身的特性有关。

47.对比例1

48.本发明硒化铋纳米片的制备方法,包括如下步骤:

49.(1)使用胶带黏附硒化铋块体,分离后得到带有硒化铋厚片的胶带;取与衬底大小

适中的聚二甲基硅氧烷,将胶带带有硒化铋厚片的一面与聚二甲基硅氧烷进行贴合,贴合10分钟后,分离胶带和聚二甲基硅氧烷,胶带上的硒化铋厚片部分转移至聚二甲基硅氧烷上,得到粘附有硒化铋片的聚二甲基硅氧烷;取带有氧化硅层的干净硅片,将聚二甲基硅氧烷粘附有硒化铋片的一面紧贴在硅片衬底上,使硒化铋片附着于硅片衬底上;将其整体放入纳米压印机的样品台上;

50.(2)调整压印温度为90℃,压力为20bar,压印时间为120s;

51.(3)实验结束降至室温后,得到附有层状硒化铋纳米片的硅片衬底。

52.用原子力显微镜对硒化铋纳米片进行形貌和厚度表征,层状材料表面平整,厚度为83.55nm。

53.对比例2

54.本发明硒化铋纳米片的制备方法,包括如下步骤:

55.(1)使用胶带黏附硒化铋块体,分离后得到带有硒化铋厚片的胶带;取与衬底大小适中的聚二甲基硅氧烷,将胶带带有硒化铋厚片的一面与聚二甲基硅氧烷进行贴合,贴合10分钟后,分离胶带和聚二甲基硅氧烷,胶带上的硒化铋厚片部分转移至聚二甲基硅氧烷上,得到粘附有硒化铋片的聚二甲基硅氧烷;取带有氧化硅层的干净硅片,将聚二甲基硅氧烷粘附有硒化铋片的一面紧贴在硅片衬底上,使硒化铋片附着于硅片衬底上;将其整体放入纳米压印机的样品台上;

56.(2)调整压印温度为70℃,压力为30bar,压印时间为120s;

57.(3)实验结束降至室温后,得到附有层状硒化铋纳米片的硅片衬底。

58.用原子力显微镜对硒化铋纳米片进行形貌和厚度表征,层状材料表面平整,厚度为37.93nm。

59.通过对比例1~2,说明当温度超过70℃或者压印压力高于20bar时,硒化铋厚片与聚二甲基硅氧烷的结合力减弱,导致衬底上的纳米片厚度迅速增加。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。