1.本发明涉及正极电极用集电体,更详细地,涉及如下的正极电极用集电体,即,通过在高分子膜镀敷铝金属,从而在短路时防止电池的过热现象,或者执行断开短路电流通路或降低短路电流的电化学熔断器的功能。

背景技术:

2.随着对于移动设备的技术研发和需求的增加,对作为能源的二次电池的需求急剧增加,在这些二次电池中,具有高能量密度和工作电位、低自放电率的锂二次电池被商用化。

3.锂金属二次电池为首次商用化的二次电池,将锂金属用作负极。但是,锂金属二次电池具有因形成于锂金属负极的表面的锂树脂相导致的电池的体积膨胀、容量及能量密度的逐渐减少、因树脂相持续生长导致的短路、循环寿命减少和电池稳定性问题(爆炸及起火),商业化仅几年后便停止生产。因此,代替锂金属,使用更稳定且可在格子或空的空间内以离子状态稳定地存储锂的碳类负极,通过使用上述碳类负极来使锂二次电池实现真正的商用化及普及。

4.目前为止,锂二次电池主要由碳类负极材料或非碳类负极材料制备,大部分的负极材料研发集中在碳类(石墨、硬碳、软碳等)和非碳类(硅、锡、钛氧化物等)材料。

5.另一方面,最近,随着便携式电子设备及信息通讯设备的小型化,作为用于驱动其的超小型电源系统,锂二次电池的利用备受期待。

6.尤其,最近,积极开发及研究利用柔韧性(flexibility)、低价、制备容易性等的优点的高分子类电子设备及器件。因此,为了用于小型化的设备,需要在维持锂二次电池的能量密度或性能的同时减少电池的厚度或重量。

7.并且,即使减少锂二次电池的厚度或重量,当发生短路时,仍需通过断开电流通路或减少短路电流来提高锂二次电池的安全性。

8.为了解决如上所述的问题,本技术人提出了本发明。

技术实现要素:

9.技术问题

10.本发明为了解决如上所述问题而提出,本发明的目的在于,提供如下的正极电极用集电体:与由金属箔制成的集电体相比,能够减少厚度或重量,同时在发生内部短路或外部短路时,起到熔断器等的作用,从而可防止温度升高并增加电池的稳定性。

11.解决问题的手段

12.用于解决上述问题的本发明的正极电极用集电体,其为代替金属箔的正极电极用集电体,其包括:高分子膜,由非金属非导体材料制成;以及铝导电材料,以0.25~0.6μm的厚度涂敷或涂布于上述高分子膜的上部面或下部面中的至少一面来形成上述正极电极用集电体的最外面,当发生内部短路或外部短路时,上述导电材料可以具有电化学熔断器的

功能,或者具有断开或降低短路电流的功能。

13.并且,本发明的正极电极用集电体,其为代替金属箔的正极电极用集电体,其包括:高分子膜,由非金属非导体材料制成;以及铝导电材料,以0.25~0.6μm的厚度涂敷或涂布于上述高分子膜的上部面或下部面中的至少一面来形成上述正极电极用集电体的最外面,当发生内部短路或外部短路时,上述导电材料可通过与电解液反应来在其整个厚度上沿着厚度方向腐蚀或断裂的同时断开短路电流通路或降低短路电流。

14.并且,本发明的正极电极用集电体,其为代替金属箔的正极电极用集电体,其包括:高分子膜,由非金属非导体材料制成;以及铝导电材料,以0.25~0.6μm的厚度涂敷或涂布于上述高分子膜的上部面或下部面中的至少一面来形成上述正极电极用集电体的最外面,当发生内部短路或外部短路时,随着上述正极电极用集电体的电位下降至负极电位,上述导电材料可在整个厚度上沿着厚度方向腐蚀或断裂的同时断开短路电流通路或降低短路电流。

15.可以包括以与上述导电材料电连接的方式形成在上述高分子膜的上部面侧或下部面侧中的至少一侧的金属片,可在上述金属片与上述高分子膜之间形成上述导电材料。

16.上述金属片可以由铝箔或sus 316l箔形成。

17.可以包括与上述金属片接合或连接的引线接线片。

18.在上述导电材料与上述金属片之间可以形成绝缘性高分子层。

19.可在涂敷或涂布于上述高分子膜的表面的上述导电材料形成纳米尺寸的多个孔隙。

20.上述金属片可以形成于上述导电材料的一侧的表面,上述导电材料形成于上述高分子膜的上部面及下部面,可以包括:绝缘性高分子层,在上述高分子膜的上部面侧或下部面侧中的与上述金属片相向的一侧,形成于上述导电材料的表面;以及引线接线片,在与上述金属片相向的一侧,与上述绝缘性高分子层接合或连接。

21.上述导电材料可以形成于上述高分子膜的上部面或下部面中的一面,相对于上述高分子膜的上部面或下部面,上述导电材料、上述绝缘性高分子层及上述金属片可以形成于同一侧。

22.在上述高分子膜的上部面或下部面中的与上述金属片相向的一面可以形成与上述高分子膜接合或连接的引线接线片。

23.可以包括:金属片,以与上述导电材料电连接的方式形成在上述高分子膜的上部面或下部面中的一面;以及绝缘性高分子层,形成在上述高分子膜的上部面侧或下部面侧中的与上述金属片相向的一侧,可以在上述绝缘性高分子层与上述高分子膜之间形成上述导电材料。

24.可以包括与上述绝缘性高分子层接合或连接的引线接线片。

25.发明的效果

26.在本发明的正极电极用集电体中,代替金属箔,利用由非导体制成的高分子膜,并在高分子膜的上下两面中的至少一面涂敷导电材料或形成镀层,因此与由金属箔制成的集电体相比,可以减少厚度或重量。

27.本发明的正极电极用集电体在发生内部短路或外部短路时,其具有比由金属箔制成的集电体的电阻更大的电阻值,并且由于形成在高分子膜一面的导电材料的腐蚀或电化

学反应的结果物,电流可能会受到干扰,因此可以在发生短路时减少短路电流,并通过防止电池的温度升高来提高电池的安全性。

28.本发明的正极电极用集电体可以提高二次电池的能量密度,提高安全性,并且在发生短路时可以确保电池的安全性。

附图说明

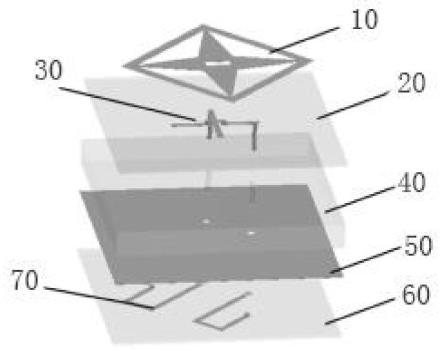

29.图1为示出包括本发明的正极电极用集电体的电极组装体的立体图。

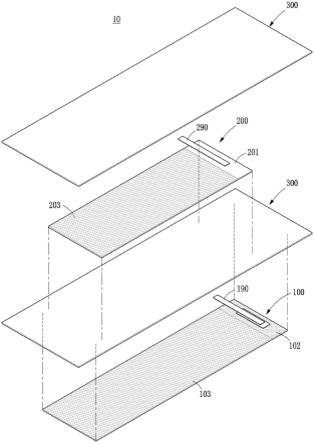

30.图2为示出本发明的电极组装体的分解立体图。

31.图3为示出本发明的正极电极用集电体的立体图。

32.图4为示出本发明第一实施例的正极电极用集电体的剖视图。

33.图5为示出本发明第二实施例的正极电极用集电体的剖视图。

34.图6为示出本发明第三实施例的正极电极用集电体的剖视图。

35.图7为示出本发明第四实施例的正极电极用集电体的剖视图。

36.图8为示出按导电材料的厚度测量的包括本发明第一实施例的正极电极用集电体的锂二次电池的容量测量结果的图表。

37.图9为示出按导电材料的厚度进行的包括本发明第一实施例的正极电极用集电体的锂二次电池的钉刺试验结果的图表。

具体实施方式

38.以下,参照附图详细说明本发明的实施例。但是,本发明并不局限或限定于这些实施例。在各个附图示出的相同的附图标记示出相同的部件。

39.图1为示出包括本发明的正极电极用集电体的电极组装体的立体图,图2为示出本发明的电极组装体的分解立体图,图3为示出本发明的正极电极用集电体的立体图,图4为示出本发明第一实施例的正极电极用集电体的剖视图,图5为示出本发明第二实施例的正极电极用集电体的剖视图,图6为示出本发明第三实施例的正极电极用集电体的剖视图,图7为示出本发明第四实施例的正极电极用集电体的剖视图,图8为示出按导电材料的厚度测量的包括本发明第一实施例的正极电极用集电体的锂二次电池的容量测量结果的图表,图9为示出按导电材料的厚度进行的包括本发明第一实施例的正极电极用集电体的锂二次电池的钉刺试验结果的图表。

40.图1及图2示出包括本发明的正极电极用集电体100的电极组装体10。在图1及图2的情况下,为了将本发明的正极电极用集电体100用在电极组装体10,需要在正极电极用集电体100的表面涂布正极活性物质103。

41.另一方面,负极电极用集电体200可向负极金属箔201涂布负极活性物质203,在长度方向的一端侧连接负极引线接线片290。

42.可在负极电极用集电体200与本发明的正极电极用集电体100之间配置分离膜300。若以如图2所示的状态隔着分离膜300在上下分别依次堆叠负极电极用集电体200和正极电极用集电体100,则变成如图1所示的电极组装体10。

43.图3示出本发明的正极电极用集电体100。与上述负极电极用集电体200不同,正极电极用集电体100不使用金属箔。

44.如图3所示的本发明的正极电极用集电体100具有比由金属箔制成的集电体的电阻更大的电阻值,因此,可以调节在集电体流动的电流的极限电流值,并且,由于高分子膜的损伤,电流流动可能受到干扰,因此,当发生二次电池的内部短路时,可降低短路电流或发热。

45.具有本发明的正极电极用集电体100的锂二次电池(lithium secondary battery)可具有最大限流电池(max current limited battery,mclb)的特性或概念。以下,说明可实现最大限流电池的本发明的正极电极用集电体。

46.本发明的正极电极用集电体100具有比由现有电池的金属箔(metal foil)制成的正极集电体的电阻大的电阻值,因此,可调节极限电流,不仅如此,当内部短路时,可以使电流通路崩溃,由此可降低短路电流,或者减少当短路时所发生的发热现象,从而可以提高电池的安全性。

47.本发明的正极电极用集电体100不使用金属箔,而是可将高分子膜101作为基本材料,在高分子膜101上涂布或涂敷厚度薄的金属。

48.以下,参照附图,说明本发明的正极电极用集电体100的多种形态。

49.首先,参照图4至图7,本发明的正极电极用集电体100、400、500、600可包括:高分子膜101;导电材料102(conductive material),形成在高分子膜101的上部面或下部面中的至少一面;金属片120(metal element),以与导电材料102电连接的方式形成在高分子膜101的上部面侧或下部面侧;以及引线接线片190(lead tab),以与上述金属片120、上述导电材料102或上述高分子膜101中的一个接合的方式形成,与上述导电材料102电连接,上述导电材料102可位于上述金属片120与上述高分子膜101之间或位于上述引线接线片190与上述高分子膜101之间,上述引线接线片190可以与形成在上述高分子膜101的上部面侧及下部面侧的上述金属片120焊接或者与形成在与上述引线接线片190相向的上述高分子膜101的一面侧的上述金属片120焊接。

50.在此情况下,上述导电材料102可位于上述金属片120与上述高分子膜101之间或位于上述高分子膜101与上述引线接线片190之间。

51.其中,上述导电材料102可以在发生短路时通过与电解液发生反应来执行电化学熔断器(electrochemical fuse)的功能,因此,可以具有短路防止功能。对这种导电材料102的电化学特性将后述。

52.高分子膜101能够以具有规定长度的方式呈带形状。其中,高分子膜101可沿着其长度方向(即,具有相对长的长度的方向)以卷对卷(roll to roll)方式供给或移送,由此可形成后述的电极组装体10。

53.优选地,高分子膜101由聚乙烯(pe,polyethylene)、聚丙烯(pp,polypropylene)、聚对苯二甲酸丁二醇酯(pbt,polybutylene terephthalate)、聚酰亚胺(pi,polyimide)或聚对苯二甲酸乙二醇酯(pet,polyethylene terephthalate)等的高分子非导体材料形成。

54.高分子膜101具有50μm以下的厚度,优选地,具有1.4μm以上且50μm以下的厚度。相比于使用现有的金属箔集电体的情况,本发明一实施例的正极电极用集电体100可减少电池的厚度或重量,将厚度为1.4μm以上且50μm以下的非导体材料的高分子膜用作高分子膜101,由此可减少包括本发明的正极电极用集电体100、400、500、600的锂二次电池的整体厚度或重量。

55.另一方面,优选地,高分子膜101由在低于300℃的温度条件下熔化的材料形成。焊接引线接线片190来固定在高分子膜101,若高分子膜101并未在比引线接线片190的焊接温度低的温度条件下熔化,则引线接线片190不能结合在高分子膜101。因此,优选地,高分子膜101应具有在焊接引线接线片190的过程中可以熔化的熔点,且应具有比300℃低的熔点。

56.另一方面,本发明的正极电极用集电体100、400、500、600可包括形成在高分子膜101的上部面或下部面中的至少一个的表面的导电材料102(conductive material)。

57.优选地,导电材料102可由铝形成,以在高分子膜101的表面镀敷或涂敷的状态形成。因此,导电材料102也可被称为形成正极电极用集电体100的最外面的导电层(conductive layer)。

58.导电材料102能够以调节正极电极用集电体100、400、500、600的极限电流或最大电流的方式形成。换句话说,导电材料102指为了控制正极电极用集电体100、400、500、600的导电性(conductivity)而在高分子膜101的上部面或下部面中的至少一个的表面镀敷或涂敷的铝,在重点放在镀敷或涂敷在高分子膜101的表面的状态的情况下,导电材料102还可被称为导电层。以下,导电材料102为包括导电层的概念。

59.可通过调节镀敷或涂敷在高分子膜101的上部面或下部面中的至少一个的表面的导电材料102的涂敷量或涂敷厚度来控制或降低在正极电极用集电体100、400、500、600流动的电流的最大量,由此,可提高锂二次电池的安全性,当发生短路时可以确保电池的安全性。

60.换句话说,可通过形成在高分子膜101的表面的导电材料102的厚度或量来调节在正极电极用集电体100流动的极限电流或最大电流。如上所述,可通过本发明的电极用集电体100、400、500、600的导电材料102实现锂二次电池(lithium secondary battery)的最大极限电流电池的特性或概念。

61.并且,当发生物理性内部短路或外部短路时,高分子膜101可能熔化,可干扰急剧的电流发生,因此可提高电池的安全性。同时,在导电材料102的厚度薄的情况下,当发生内部短路或外部短路时,形成导电材料102的铝层的电位降低而引导铝层与电解液的电化学反应,因此,降低导电性或断开电流,由此可提高电池的安全性。

62.上述导电材料102可通过多种方式形成在高分子膜101的表面。例如,在导电材料102为金属的情况下,可通过溅射法(sputtering)或蒸发涂敷(evaporation coating)形成在高分子膜101的表面。

63.可通过镀敷或涂敷导电材料102的量(重量)或厚度来控制正极电极用集电体100的导电性或电池的安全性,因此,当进行镀敷或涂敷时,需要使用可控制或调解导电材料102的厚度或重量的方式。

64.镀敷或涂敷在高分子膜101的表面的导电材料102的厚度可通过引线接线片190和电极(集电体)的长度确定。例如,优选地,若电极(集电体)的长度变长,则导电材料102的镀敷厚度也将增加。

65.导电材料102可形成在高分子膜101的一面或均可形成在两面。在此情况下,优选地,导电材料102以最小0.25μm、最大0.6μm的厚度形成在高分子膜101的一面。

66.本发明的正极电极用集电体100、400、500、600可通过导电材料102使电流流动,因此,应良好地维持导电材料102镀敷或涂敷在高分子膜101的表面的状态。为此,优选地,通

过进行高分子膜101的表面处理来提高导电材料102与高分子膜101的粘合力。

67.若导电材料102与高分子膜101之间的粘合力差,则在注入电解液的状态下,导电材料102有可能从高分子膜101的表面分离或脱离,因此,应提高导电材料102与高分子膜101之间的粘合力。

68.在高分子膜101的表面可形成用于提高与导电材料102的粘结力或粘合力的表面处理。

69.优选地,为了提高导电材料102与高分子膜101的粘合力而对高分子膜101的表面进行电晕处理。

70.另一方面,本发明的正极电极用集电体100、400、500、600可包括用于与外部设备连接的引线接线片190。

71.由金属箔制成的现有的电极集电体可以直接焊接在金属箔焊接引线接线片,本发明的正极电极用集电体100、400、500、600为与现有的金属箔对应的结构薄的高分子膜101,因此,无法直接在高分子膜101焊接引线接线片。即,需要在形成在高分子膜101的上部面或下部面的导电材料102焊接引线接线片190,由于高分子膜101薄,因此,焊接部位无法确保充分的拉伸强度,从而引线接线片190很难附着在高分子膜101。本发明的正极电极用集电体100、400、500、600可在高分子膜101的上部面及下部面附着金属材料的金属片120的状态下在金属片120焊接引线接线片190,或在一面附着引线接线片190的状态下将引线接线片190焊接在金属片120,由此可以解决上述问题。

72.在本发明的正极电极用集电体100、400、500、600中,引线接线片190可通过超声波焊接(ultrasonic welding)、激光焊接(laser welding)或点焊(spot welding)焊接在金属片120、导电材料102或高分子膜101。

73.如图4至图7所示的本发明的正极电极用集电体100、400、500、600在高分子膜101的上部面及下部面均放置有金属制成的金属片120、引线接线片190。

74.以下,参照图4至图7,更加详细说明正极电极用集电体100、400、500、600。

75.首先,图4所示的本发明第一实施例的正极电极用集电体100可在高分子膜101的上部面和下部面形成导电材料102。以与上下的导电材料102接合或连接的方式在高分子膜101的上部面及下部面分别形成金属片120。即,金属片120可在高分子膜101的上部面侧和下部面与导电材料102接合或连接。引线接线片190可焊接在形成于高分子膜101的上下的金属片120中的一个,由此引线接线片190可以与金属片120及导电材料102电连接。

76.其中,金属片120可执行确保在高分子膜101上焊接引线接线片190的位置的作用。即,金属片120可执行与引线接线片190的连接部相同的作用。

77.优选地,金属片120具有5μm以上的厚度。其中,金属片120仅形成在高分子膜101的部分即可。形成在高分子膜101上的金属片120的数量或位置等不受限。只是,优选地,在将引线接线片190焊接在金属片120的情况下,考虑到电极组装体的形态来确定焊接引线接线片190的金属片120的位置。

78.如上所述,优选地,金属片120具有厚度为5μm以上的金属薄膜或金属箔形态,但并不局限于此。即,金属片120可呈薄膜、箔或网格(mesh)形态。

79.金属片120可以由铝箔(foil)或sus 316l箔形成。

80.如上所述,本发明第一实施例的正极电极用集电体100的金属片120可确保引线接

线片190的焊接位置。

81.如图4所示,在高分子膜101的上下两面可形成导电材料102,以与上下的导电材料102接触的方式在高分子膜101的上下两面侧形成金属片120。引线接线片190可焊接在上下的金属片120中的一个。若进行焊接,则高分子膜101可以熔化并与导电材料102、金属片120及引线接线片190电连接。

82.并且,参照图4所示的本发明第一实施例的正极电极用集电体100,在与导电材料102相向的金属片120的一面与导电材料102之间可形成绝缘性高分子层130。绝缘性高分子层130用于在高分子膜101的表面或导电材料102的表面附着金属片120或者用于绝缘导电材料102与金属片120。在图4的情况下,在导电材料102与金属片120之间可设置绝缘性高分子层130。

83.优选地,绝缘性高分子层130由具有粘结性或粘着性的物质形成。并且,绝缘性高分子层130可以由高分子(polymer)材料形成或者以高分子膜形态形成。在绝缘性高分子层130以高分子膜形态形成的情况下,优选地,厚度小于50μm。

84.绝缘性高分子层130可以在与高分子膜101相同的温度条件下熔化或比高分子膜101低的温度条件下熔化。即,优选地,绝缘性高分子层130具有与高分子膜101相同的熔点,或者熔点低于高分子膜101的熔点。

85.绝缘性高分子层130可由聚乙烯(pe,polyethylene)、聚丙烯(pp,polypropylene)、聚偏二氟乙烯(pvdf:polyvinylidene difluoride)、聚对苯二甲酸乙二醇酯(pet,polyethylene terephthalate)、聚酰亚胺(pi,polyimide)等的高分子材料形成,不仅如此,可以由如乙烯醋酸乙烯酯(eva:ethylene vinyl acetate)或丙烯酸酯(acrylate)类化合物等的具有粘结成分的高分子材料形成。

86.绝缘性高分子层130可执行在高分子膜101或导电材料102的表面附着金属片120的功能和绝缘层的功能。当焊接引线接线片190时,绝缘性高分子层130熔化并与导电材料102电连接,除焊接部分之外的部分处于被绝缘性高分子层130绝缘的状态。当外部短路时,在电连接的部分被限定为焊接部分的情况下,焊接部分的导电材料102可通过发生反应来减少或断开电流。在电连接部分大的情况下,不需要发生很多的反应,因此,很难断开电流。因此,优选地,当在导电材料102附着金属片120时,在导电材料102与金属片120之间形成具有绝缘性的绝缘性高分子层130。

87.其中,附着在分别形成在高分子膜101的两面的导电材料102的绝缘性高分子层130及金属片120能够以高分子膜101为基准形成在相同的位置。

88.图5示出本发明第二实施例的正极电极用集电体400。参照图5,正极电极用集电体400可包括:导电材料102,涂布在高分子膜101的上下两面;金属片120,形成在一侧的导电材料102的表面;引线接线片190,形成在另一侧的导电材料102的表面;绝缘性高分子层130,形成在导电材料102与金属片120之间;以及绝缘性高分子层130,形成在导电材料102与引线接线片190之间。

89.若与图4的正极电极用集电体100比较,则在如下方面存在差异,即,金属片120形成在高分子膜101的一侧,在相反侧仅形成引线接线片190,在金属片120与导电材料102之间存在绝缘性高分子层130,在绝缘性高分子层130与引线接线片190之间不存在金属片120。但是,图5所示的正极电极用集电体400也在如下方面与图4所示的正极电极用集电体

100类似,即,在高分子膜101的上部面和下部面放置由金属形成的部件,即金属片120和引线接线片190。

90.分别形成在高分子膜101的上下两面的金属片120与引线接线片190可形成在相同位置。

91.图6示出本发明第三实施例的正极电极用集电体500。参照图6,正极电极用集电体500可包括:导电材料102,仅涂布在高分子膜101的上下两面中的一面;金属片120,形成在导电材料102的表面;引线接线片190,形成在没有导电材料102的高分子膜101的表面;以及绝缘性高分子层130,形成在导电材料102与金属片120之间。

92.与图5的正极电极用集电体400相比,存在如下的差异,即,导电材料102和金属片120仅形成在高分子膜101的一面,在高分子膜101的相反面仅形成引线接线片190,在金属片120与导电材料102之间存在绝缘性高分子层130,在高分子膜101与引线接线片190之间不存在绝缘性高分子层130。但是,图6所示的正极电极用集电体500在如下方面与图4所示的集电体100、图5所示的正极电极用集电体400类似,即,在高分子膜101的上部面和下部面放置由金属形成的部件,即金属片120和引线接线片190。

93.分别形成在高分子膜101的上下两面的金属片120和引线接线片190可形成在相同位置。

94.在图6所示的本发明第三实施例的正极电极用集电体500中,在未涂布铝导电材料102的高分子膜101的一面附着引线接线片190,因此,当将没有导电材料102的面作为内侧并通过折叠来形成电极组装体时,引线接线片190与面临分离膜及负极相接。因此,存在无需用于防止引线接线片190的短路的额外的保护膜的优点。

95.图7示出本发明第四实施例的正极电极用集电体600。参照图7,正极电极用集电体600可包括:导电材料102,仅涂布在高分子膜101的上下两面中的一面;引线接线片190,形成在导电材料102的表面;金属片120,形成在没有导电材料102的高分子膜101的表面;以及绝缘性高分子层130,形成在导电材料102与引线接线片190之间。

96.分别形成在高分子膜101的上下两面的金属片120引线接线片190可形成在相同位置。

97.图7所示的正极电极用集电体600在金属片120与引线接线片190的位置相反方面与图6所示的正极电极用集电体400存在差异。但是,图7所示的正极电极用集电体600也在如下方面与图4所示的正极电极用集电体100、图5所示的正极电极用集电体400及图6所示的正极电极用集电体500类似,即,在高分子膜101的上部面和下部面放置由金属形成的部件,即,金属片120和引线接线片190。因此,图7所示的本发明的第四实施例的正极电极用集电体600也可以在引线接线片190的焊接部位确保充分的拉伸轻度并具有良好的导电率。

98.如上所述,在本发明的正极电极用集电体100、400、500、600中,当在高分子膜101的上部面或下部面中的至少一面形成由高分子形成的绝缘性高分子层130时,在高分子膜101的两面均形成由金属形成的部件,即,金属片120或引线接线片190,因此,焊接高分子膜101或引线接线片190的部位的拉伸强度良好。

99.若焊接引线接线片190,则在焊接部位中,绝缘性高分子层130及高分子膜101将熔化并与引线接线片190接合,从而可以与导电材料102电连接。

100.另一方面,参照图3,在导电材料102上放置金属片120,在金属片120上放置引线接

线片190。在此情况下,在金属片120与导电材料102之间存在绝缘性高分子层130。在焊接引线接线片190的过程中,绝缘性高分子层130和高分子膜101熔化并形成焊接点。即,在图3的情况下,位于金属片120与导电材料102之间的绝缘性高分子层130熔化并焊接引线接线片190,电连接仅通过绝缘性高分子层130熔化并连接的焊接点实现。如上所述,在具有绝缘性高分子层130的情况下,当引线接线片190焊接时,电连接仅在焊接点的极小部位形成电流通路(pass),因此,可以绝缘引线接线片190或金属片120与导电材料102之间。并且,除焊接点之外的剩余部分向电解液露出或处于电解液轻松渗透的状态。

101.若在引线接线片或金属片与导电材料之间没有绝缘性高分子层,则引线接线片或金属片与导电材料直接接触,在此情况下,两者以与引线接线片或金属片的大小对应的面积与导电材料物理接触。如上所述,在引线接线片的焊接部位,在引线接线片或金属片与导电材料物理接触的正极电极用集电体的情况下,在金属片与导电材料之间不存在绝缘性高分子层,因此,接触面积具有如金属片的大小,由此,需要反应的面积也只能增加。由此,很难使涂布在高分子膜的表面的导电材料均发生反应。若在使用这种正极电极用集电体的电池发生外部短路,则维持电流通路(pass),因此,无法断开电流,电池的温度有可能上升。

102.当在形成于高分子膜101两面的金属片120中的一个金属片120焊接引线接线片190时,高分子膜101熔化,使得形成于高分子膜101两面的金属片120相连接,结果,引线接线片190可以与形成在高分子膜101两面的导电材料102同时电连接。

103.当在高分子膜101的上下两面形成金属片120和导电材料102的状态下,在形成于高分子膜101的一面的金属片120通过超声波焊接、激光焊接或点焊的方式焊接引线接线片190时,高分子膜101的一部分可能被熔化。若在焊接引线接线片190时产生的焊接热高于高分子膜101的熔点,则高分子膜101可能在焊接过程中熔化。

104.如上所述,由于高分子膜101不存在于其熔化的部分,因此上、下金属片120可以直接相接触。在此情况下,由于金属片120也处于被焊接热熔融的状态,因此上、下金属片120相接合。因此,由于上、下金属片120在高分子膜101熔化而不存在的部分直接熔融结合,因此焊接在一个金属片120的引线接线片190可以与上、下金属片120以及形成在高分子膜101的上部面和下部面的导电材料102电连接。

105.在本发明的正极电极用集电体100、400、500、600中,即使高分子膜101的一部分被焊接热熔化,也维持金属片120与高分子膜101连接的状态,因此可以连接引线接线片190。

106.但是,根据情况,即使在高分子膜101未熔化的状态下,也可将引线接线片190焊接到金属片120。

107.另一方面,本发明的正极电极用集电体100、400、500、600为被用作锂二次电池的正极的集电体,与以往的由金属箔制成的集电体不同,可以提高锂二次电池的安全性。这是因为涂敷或涂布在高分子膜101的导电材料102像熔断器一样执行断开短路电流或降低短路电流的功能。

108.通常,当二次电池发生内部短路或外部短路时,二次电池的温度因短路电流而升高的发热现象,并且因发热而存在电池爆炸等危险。相反,即使使用本发明的正极电极用集电体100、400、500、600作为正极的锂二次电池中发生内部短路或外部短路,也可以防止锂二次电池的温度升高,并断开短路电流或减少短路电流,从而可以确保锂二次电池的安全性。

109.当在使用本发明的正极电极用集电体100、400、500、600作为正极的锂二次电池中发生短路时,若将铝金属作为导电材料102涂敷或涂布在高分子膜101的正极电极用集电体100、400、500、600的电位降低到接近负极电位(即,<0.3volt,负极li金属),则当铝导电材料102与电解质反应时,导电材料102像被腐蚀一样断裂,从而可断开短路电流或降低短路电流。

110.在高分子膜101涂布或涂敷的导电材料102执行电流通路(pass)的功能,若在发生短路时导电材料102与电解液反应的同时像被腐蚀一样粉碎,则电流通路被断开,因此使短路电流不再流过或减少短路电流。

111.在本发明的正极电极用集电体100、400、500、600的情况下,在发生短路时能断开电流通路或降低短路电流的原因在于,由于形成在高分子膜101表面的铝导电材料102的厚度非常薄,因此导电材料102在其整个深度方向或厚度方向上与电解质反应而腐蚀或断裂,从而可以断开短路电流通路或降低短路电流。

112.本发明的发明人以包括本发明的正极电极用集电体100、400、500、600的锂二次电池为对象,进行了不同厚度的导电材料102的引线接线片的电阻测量、电池容量测量、钉刺试验,结果,找到可以确保锂二次电池的安全性的导电材料102的最佳厚度范围。以下,将对试验结果及导电材料102的最佳厚度范围进行描述。

113.首先,为了进行上述实验,制备了如图4所示的本发明的第一实施例的正极电极用集电体100。参照图4,正极电极用集电体100可包括:导电材料102,镀敷或涂敷于高分子膜101的上下两面中的至少一面;绝缘性高分子层130,形成在金属片120与导电材料102之间,用于将金属片120粘结于导电材料10;以及引线接线片190,焊接在一个金属片120。

114.其中,高分子膜101由厚度7μm的聚对苯二甲酸乙二醇酯(pet:polyethylene terephthalate)形成,导电材料102可通过溅射法(sputtering)以0.12μm、0.25μm、0.4μm、0.6μm的厚度形成于高分子膜101的一面。并且,绝缘性高分子层130由厚度10μm的亚克力胶形成,由厚度12μm的铝箔在高分子膜101的两面以呈90度角度的方式形成金属片120。并且,引线接线片190由厚度100μm、宽度3mm的铝金属形成,并通过超声波焊接来焊接在形成有导电材料102的金属片120。

115.*测量导电材料的镀敷面与引线接线片之间的电阻

116.表1示出按导电材料102的厚度测量导电材料102的镀敷面与引线接线片190之间的电阻的结果。使用hioki 3554测试仪测量电阻。

117.表1

118.导电材料厚度电阻(mohm)0.12μm7580.25μm3440.4μm2600.6μm150

119.参照表1,可以确认到导电材料102的厚度越小,即导电材料102的镀敷量越少,则导电材料102的镀敷面与引线接线片190之间的电阻越大。

120.*按导电材料厚度测量锂二次电池的容量

121.为了按导电材料102厚度测量锂二次电池的容量,制备了具有如下特性的锂二次

电池。

122.(1)正极成分:ncm(l&f ne-x6s)/super-p/pvdf(solef 5130=92/4/4

123.(2)负极成分:石墨(btr 518)/sbr(zeon bm-400b)/cmc(nippon paper)=97/1.5/1.5

124.(3)正极负荷:3mah/cm2125.(4)负极集电体:cu foil(8μm)

126.(5)负极负荷:3.1mah/cm2127.(6)分离膜:7um pe(tonen)

128.(7)电解液:ec/emc 1m lifp6,添加添加剂(additive)

129.通过卷绕(winding)正极/分离膜/负极来制备袋型(pouch type)锂二次电池(dnp113um)

130.(8)正极尺寸(size):3cm

×

15cm

131.(9)电池容量:~120mah

132.表2示出按导电材料102的厚度测量具有如上所述特性的锂二次电池的电池容量的结果。

133.表2

[0134][0135]

在表2中,括号中的%是指不同厚度的导电材料102的相对于0.2c容量的比率。参照表2可以看出,导电材料101的镀敷量越少,即导电材料102的厚度越小,1.0c容量越少。但是,电池正常工作。

[0136]

但是,当导电材料102的厚度为0.12μm时,电池不工作。因此,可知为了作为电池工作,导电材料102的厚度需要达到0.25μm以上。

[0137]

图8为示出按导电材料的厚度测量的包括本发明第一实施例的正极电极用集电体的锂二次电池的容量测量结果的图表。即,图8为示出表2内容中的导电材料厚度为0.25μm(参照图8的(a)部分)、0.4μm(参照图8的(b)部分)、0.6μm(参照图8的(c)部分)时的容量测量结果的图表。参照图8,可知正极电极用集电体100的导电材料102的厚度为0.25μm、0.4μm、0.6μm时,锂二次电池发挥正常电池的功能。

[0138]

*按导电材料厚度进行的锂二次电池的安全性试验:钉刺试验

[0139]

为了按导电材料的厚度进行锂二次电池的安全性试验,在将锂二次电池充满电至4.2v后,使用直径为3mm的sus钉(nail)进行了以150mm/sec的速度刺入电池中心部的钉(nail)刺短路试验。表3示出钉刺试验的结果。

[0140]

表3

[0141][0142]

参照表3,当导电材料102以0.25μm~0.6μm的厚度被镀敷时,确认到即使发生外部短路也可以确保电池的安全性,并且电池正常工作。

[0143]

图9为示出按导电材料的厚度进行的包括本发明第一实施例的正极电极用集电体的锂二次电池的钉刺试验结果的图表。即,图9为示出对包括表3内容中的导电材料厚度为0.25μm(参照图9的(b)部分)、0.4μm(参照图9的(c)部分)、0.6μm(参照图9的(d)部分)的正极电极用集电体的锂二次电池进行钉刺试验时电池的温度及电压变化,以及对包括现有金属箔正极电极用集电体的锂二次电池(参照图9的(a)部分)进行钉刺试验时电池的温度及电压变化的图表。参照图9的(a)部分,在使用金属箔集电体的电池的情况下,可知当钉子刺入时,电池的温度急剧升高而电压急剧下降,在此情况下,电池的安全性极度恶化。相反,如图9的(a)至(c)部分所示,在使用以0.25μm、0.4μm、0.6μm的厚度涂敷的导电材料102的电池的情况下,可知即使钉子刺入,温度和电压也缓慢降低。因此,由于使用本发明的正极电极用集电体的锂二次电池即使在钉刺时,电池的温度和电压也缓慢降低,因此改善并提高电池的安全性。

[0144]

另一方面,在本发明的正极电极用集电体100、400、500、600中,通过溅射法(sputtering)或沉积(evaporation)方式在高分子膜101的表面涂布或涂敷铝导电材料102,在以这种方式形成的铝导电材料102中可能会形成纳米尺寸的多个孔隙(pore),或者在表面存在裂纹等不规则形态(以下,称为“孔隙”)。这是因为,溅射或沉积于高分子膜101的铝的微粒不是以无间隙100%紧贴状态溅射或沉积,而是在铝粒子之间存在微小间隙,并且这些间隙成为孔隙。相反,在由现有金属箔制成的正极电极用集电体的情况下,由于金属箔是轧制箔,因此完全没有孔隙。

[0145]

其中,在本发明的正极电极用集电体100、400、500、600的情况下,电解液渗透到铝导电材料102中存在的多个孔隙中,并且电解液可以存在于导电材料102的整个或部分厚度上的孔隙中。当在这种状态下发生短路时,由于导电材料120的孔隙中存在的电解液与导电材料102反应的面积变宽,因此导电材料102在其厚度方向上容易腐蚀或断裂,最终导致短路电流无法流动。如上所述,导电材料102中存在的多个孔隙起到如同熔断器一般的作用,从而在短路时可以断开短路电流的流动或减少短路电流。

[0146]

如上所述,在本发明的正极电极用集电体100、400、500、600中,以最小截面为基准的0.25μm的厚度以及以最大截面为基准的0.6μm的厚度将导电材料102形成于高分子膜101的表面,从而可以提高使用这种电极用集电体100、400、500、600作为正极的锂二次电池的能量密度以及安全性,并且在发生短路时可以确保电池的安全性。

[0147]

如上所述,在本发明的一实施例中,通过如具体结构要素等的特定事项和限定的实施例及附图进行说明,这仅帮助整体上理解本发明而提供,本发明并不限定于如上所述的实施例,只要是本发明所属技术领域的普通技术人员可从这种记载进行多种修改及变

形。因此,本发明的思想并不局限于所说明的实施例,包括发明要求保护范围在内的具有与发明要求保护范围等同或等价变形的所有均属于本发明思想的范畴。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。