1.本实用新型涉及压缩机技术领域,具体而言,涉及一种曲轴连杆机构、一种压缩机和一种制冷设备。

背景技术:

2.压缩机的吐油量大小是衡量压缩机性能的一个关键指标。相关技术中,压缩机的吐油量较大。大量油液经油泵进入曲轴内部油道,再通过曲轴偏心轴的油孔甩出,大部分油液会进入活塞及曲轴箱缸孔壁。如果该部分油量过大,油液不能及时从泄油孔和缸孔尾部排出,就会有部分机油进入缸孔内部,从而跟随制冷剂一起循环进入冰箱系统中,影响冰箱制冷性能,甚至可能使压缩机内部冷却机油处于油量下限,从而导致运动部件润滑不良,加剧磨损甚至卡死,严重影响压缩机使用寿命。

技术实现要素:

3.本实用新型旨在至少解决现有技术或相关技术中存在的技术问题之一。

4.为此,本实用新型的第一方面提出了一种曲轴连杆机构。

5.本实用新型的第二方面提出了一种压缩机。

6.本实用新型的第三方面提出了一种制冷设备。

7.有鉴于此,本实用新型第一方面提出了一种曲轴连杆机构,包括:挡油盖,挡油盖设有油腔、出油部、第一开口和第二开口,出油部、第一开口和第二开口均与油腔连通;连杆,连杆的第一端通过第一开口伸入油腔,并与油腔的腔壁连接,连杆的第一端设有连接孔;曲轴,曲轴包括主轴、副轴和油道,副轴连接于主轴的一侧,副轴通过第二开口伸入油腔,副轴穿接于连接孔,副轴设有油孔,油孔连通油腔和油道。

8.本实用新型提供的一种曲轴连杆机构包括挡油盖、连杆和曲轴。挡油盖包括油腔、出油部、第一开口和第二开口,连杆的第一端设有连接孔,曲轴包括主轴和副轴。

9.出油部、第一开口和第二开口均与油腔连通,连杆的第一端能够通过第一开口伸入油腔,且连杆的第一端与油腔的腔壁连接。曲轴的副轴能够通过第二开口伸入油腔,且曲轴的副轴穿接于连接孔。

10.由于曲轴包括油道,曲轴的副轴包括油孔,且油孔能够连通油腔和油道,故而,曲轴的油道内的油液会通过油孔进入油腔,而后由油腔的出油部甩出至压缩机的活塞和曲轴箱的缸孔处,以满足活塞往复运动的润滑需求。

11.也就是说,合理设置了挡油盖、连杆和曲轴的配合结构,挡油盖的油腔的容积一定,且油腔与出油部相配合能够限定单位时间内流出挡油盖的油量,进而能够在保证满足活塞往复运动的使用需求的同时,不会出现吐油量较大的问题。解决了相关技术中,因压缩机的吐油量较大,而导致油液不能及时从压缩机的泄油孔和缸孔尾部排出,进而影响冰箱制冷性能,导致运动部件润滑不良,加剧磨损甚至卡死的问题。

12.可以理解的是,出油部、第一开口和第二开口均与油腔连通。出油部用于供油腔内

的油液流出。第一开口用于供连杆的第一端伸入油腔,第二开口用于供曲轴的副轴伸入油腔。

13.可以理解的是,连杆的第一端与油腔的腔壁连接,副轴穿接于连接孔。也即,副轴与连杆的第一端连接,连杆的第一端与挡油盖连接。连接孔的孔壁位于副轴的周侧,油腔的腔壁能够包裹连杆的第一端的至少一部分。

14.也就是说,挡油盖、连杆和曲轴连接为一个整体。曲轴在电机的驱动下,通过连杆将动力传递至活塞,带动活塞在曲轴箱的缸孔中往复运动,以实现工质的压缩。

15.根据本实用新型上述的曲轴连杆机构,还可以具有以下附加技术特征:

16.在上述技术方案中,进一步地,出油部包括第一出油区,第一出油区位于副轴的周侧。

17.在该技术方案中,出油部包括第一出油区,并限定第一出油区和副轴的配合结构,使得第一出油区位于副轴的周侧。该设置能够保证油腔内的油液通过第一出油区飞溅至活塞和泵体处,以满足活塞往复运动的使用需求。

18.可以理解的是,连杆的第一端位于油腔内,且第一出油区位于副轴的周侧,该设置为油液飞溅至预设位置提供了有效且可靠的结构支撑。

19.在上述任一技术方案中,进一步地,第一出油区包括第一出油口,第一出油口与第一开口间隔布置。

20.在该技术方案中,第一出油区包括第一出油口,并限定第一出油口和第一开口的位置关系,具体地,第一出油口与第一开口间隔布置。

21.该设置能够保证油腔内的油液通过第一出油口飞溅至活塞和泵体处,以满足活塞往复运动的使用需求。

22.在上述任一技术方案中,进一步地,连杆的第一端相比于第一出油口,更靠近主轴。

23.在该技术方案中,进一步限定连杆、第一出油口和主轴的位置关系,具体地,连杆的第一端相比于第一出油口,更靠近主轴。也即,沿副轴的轴向,第一出油口的位置高度要高于连杆的第一端的位置高度,该设置有利于限定油液飞溅的行动路径,能够保证油液通过第一出油口飞溅至活塞和泵体处。

24.在上述任一技术方案中,进一步地,第一出油口的数量为多个,多个第一出油口沿副轴的周向间隔布置。

25.在该技术方案中,第一出油口的数量为多个,并限定多个第一出油口和副轴的配合结构,具体地,多个第一出油口沿副轴的周向间隔布置。该设置增大了第一出油区的出油面积,丰富了第一出油区的出油角度,保证出油液的有效性及可行性。

26.在上述任一技术方案中,进一步地,第一出油区包括第二出油口,第二出油口连通第一开口;油腔的腔壁的一部分形成遮挡壁,沿副轴的轴向,第二出油口位于第一开口和遮挡壁之间。

27.在该技术方案中,第一出油区包括第二出油口,并限定第二出油口和第一开口的位置关系,具体地,第二出油口连通第一开口。

28.油腔内的油液能够通过第二出油口流出。由于油腔的腔壁的一部分形成遮挡壁,沿副轴的轴向,第二出油口位于第一开口和遮挡壁之间。遮挡壁、第一开口和第二出油口相

配合,遮挡壁具有遮挡大量油液的作用,使得曲轴运动至上止点时,油液能够沿着挡油盖的遮挡壁向下流去,能够有效控制出油量,避免压缩机的吐油量较大的问题出现。也就是说,第二出油口具有供油液流出的作用,遮挡壁具有控制出油方向的作用。

29.若沿副轴的轴向,第二出油口的上方没有遮挡壁的情况下,当曲轴运动至上止点时,由曲轴的副轴的油孔甩出的油液大量进入活塞和曲轴箱的缸孔之间,这样,容易导致吐油量较大。故而,本技术限定了遮挡壁、第一开口和第二出油口,能够保证压缩机的吐油量可控。

30.在上述任一技术方案中,进一步地,出油部包括第二出油区,且副轴位于主轴和第二出油区之间。

31.在该技术方案中,出油部包括第二出油区,并限定第二出油区、副轴和主轴的配合结构,使得副轴位于主轴和第二出油区之间。该设置能够保证油腔内的油液通过第二出油区飞溅至活塞和泵体处,以满足活塞往复运动的使用需求。

32.可以理解的是,连杆的第一端位于油腔内,且第二出油区位于副轴的顶部,该设置为油液飞溅至预设位置提供了有效且可靠的结构支撑。

33.在上述任一技术方案中,进一步地,连杆的第一端的周侧设有止挡凸块,第一开口的口壁抵靠于止挡凸块的一侧;其中,止挡凸块用于沿副轴的周向限位挡油盖。

34.在该技术方案中,连杆的第一端的周侧设有止挡凸块,止挡凸块与第一开口配合,具体地,第一开口的口壁抵靠于止挡凸块的一侧。止挡凸块具有沿副轴的周向限位挡油盖的作用。该设置能够防止挡油盖因连杆的第一端快速转动而被甩出的情况发生,具有增强挡油盖和连杆的第一端装配的稳定性及可靠性的作用。

35.可以理解的是,止挡凸块的数量为两个,两个止挡凸块沿副轴的周向间隔布置。两个止挡凸块相配合以具有沿副轴的周向限位挡油盖的作用。

36.在上述任一技术方案中,进一步地,油腔的腔壁与连杆的第一端过盈配合。

37.在该技术方案中,通过合理设置挡油盖和连杆的配合结构,使得油腔的腔壁与连杆的第一端过盈配合,该设置在保证挡油盖和连杆连接的可靠性的同时,便于挡油盖和连杆的拆装及维护。另外,油腔的腔壁与连杆的第一端过盈配合,能够防止挡油盖因连杆的第一端快速转动而被甩出的情况发生。

38.在上述任一技术方案中,进一步地,挡油盖的内表面包括侧壁面和顶壁面,侧壁面和顶壁面合围出油腔,挡油盖的侧壁面的形状为柱形。

39.在该技术方案中,挡油盖的内表面包括侧壁面和顶壁面,侧壁面的第一端和顶壁面连接,侧壁面的第二端围合出第二开口,侧壁面和顶壁面合围出油腔。

40.挡油盖的侧壁面的形状为柱形,挡油盖的侧壁面的形状与连杆的第一端的外周壁的形状适配。该设置能够增大挡油盖和连杆的第一端的配合面积,进而有利于增强挡油盖与连杆的装配紧密性及可靠性。

41.在上述任一技术方案中,进一步地,油腔的腔壁设有限位部,限位部与连杆的第一端的端部抵靠,限位部用于沿副轴的轴向限位连杆。

42.在该技术方案中,油腔的腔壁设有限位部,限位部与连杆的第一端相配合,具体地,限位部与连杆的第一端的端部抵靠。限位部具有沿副轴的轴向限位连杆的作用。该设置能够防止挡油盖因连杆的第一端快速转动而被甩出的情况发生,具有增强挡油盖和连杆的

第一端装配的稳定性及可靠性的作用。

43.可以理解的是,挡油盖的内表面的一部分凸起以形成环形挡圈,限位部包括环形挡圈,环形挡圈与连杆的第一端的端部抵靠。该设置增大了挡油盖与连杆的第一端的配合面积和配合角度,由于增强挡油盖与连杆装配的稳固性及可靠性。

44.在上述任一技术方案中,进一步地,副轴背离主轴的端部设有油孔。

45.在该技术方案中,通过合理设置副轴的结构,使得副轴背离主轴的端部设有油孔,该设置更利于曲轴的油道内的油液通过油孔排出。

46.本实用新型的第二方面提出了一种压缩机,包括如第一方面中任一技术方案的曲轴连杆机构。

47.本实用新型提供的压缩机因包括如第一方面中任一技术方案的曲轴连杆机构,因此具有上述曲轴连杆机构的全部有益效果,在此不做一一陈述。

48.在上述技术方案中,进一步地,压缩机,还包括:曲轴箱,曲轴与曲轴箱转动连接,副轴的至少一部分、挡油盖和连杆均位于曲轴箱的同一侧,曲轴箱设有缸孔;活塞,连接于连杆的第二端,且活塞的至少一部分位于缸孔内,且活塞能够相对于缸孔运动。

49.在该技术方案中,压缩机还包括曲轴箱和活塞。曲轴与曲轴箱转动连接,副轴的至少一部分、挡油盖和连杆均位于曲轴箱的同一侧。曲轴箱设有缸孔,且活塞的至少一部分位于缸孔内,且活塞能够相对于缸孔运动。

50.曲轴转动以通过连杆将动力传递至活塞,带动活塞在曲轴箱的缸孔中往复运动,以实现工质的压缩。

51.本实用新型的第三方面提出了一种制冷设备,包括如第二方面中任一技术方案的压缩机。

52.本实用新型提供的制冷设备因包括如第二方面中任一技术方案的压缩机,因此具有上述压缩机的全部有益效果,在此不做一一陈述。

53.本实用新型的附加方面和优点将在下面的描述部分中变得明显,或通过本实用新型的实践了解到。

附图说明

54.本实用新型的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

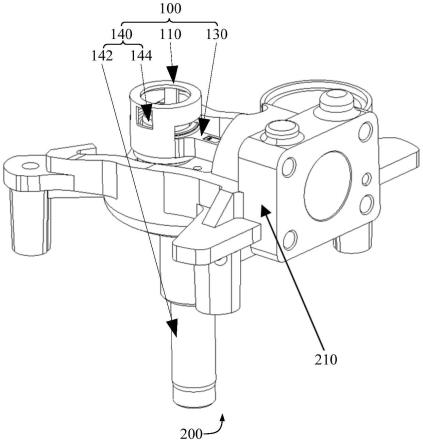

55.图1示出了本实用新型的一个实施例的压缩机的第一部分的第一视角的结构示意图;

56.图2示出了本实用新型的一个实施例的压缩机的第一部分的第二视角的结构示意图;

57.图3示出了本实用新型的一个实施例的压缩机的第二部分的结构示意图;

58.图4示出了本实用新型的一个实施例的压缩机的第三部分的结构示意图;

59.图5示出了本实用新型的一个实施例的挡油盖的第一视角的结构示意图;

60.图6示出了本实用新型的一个实施例的挡油盖的第二视角的结构示意图。

61.其中,图1至图6中的附图标记与部件名称之间的对应关系为:

62.100曲轴连杆机构,110挡油盖,112油腔,114出油部,116第一出油区,118第一出油

口,120第二出油口,122遮挡壁,124第二出油区,126第一开口,128第二开口,130连杆,131连杆的第一端,132连接孔,140曲轴,142主轴,144副轴,148油孔,150止挡凸块,152限位部,200压缩机,210曲轴箱,220活塞。

具体实施方式

63.为了能够更清楚地理解本实用新型的上述目的、特征和优点,下面结合附图和具体实施方式对本实用新型进行进一步的详细描述。需要说明的是,在不冲突的情况下,本技术的实施例及实施例中的特征可以相互组合。

64.在下面的描述中阐述了很多具体细节以便于充分理解本实用新型,但是,本实用新型还可以采用其他不同于在此描述的其他方式来实施,因此,本实用新型的保护范围并不受下面公开的具体实施例的限制。

65.下面参照图1至图6描述根据本实用新型一些实施例的曲轴连杆机构100、压缩机200和制冷设备。

66.实施例1:

67.如图1和图2所示,本实用新型第一方面的实施例提出了一种曲轴连杆机构100,曲轴连杆机构100包括挡油盖110、连杆130和曲轴140。

68.挡油盖110设有油腔112、出油部114、第一开口126和第二开口128,出油部114、第一开口126和第二开口128均与油腔112连通。

69.连杆的第一端131通过第一开口126伸入油腔112,并与油腔112的腔壁连接,连杆的第一端131设有连接孔132。

70.曲轴140包括主轴142、副轴144和油道,副轴144连接于主轴142的一侧,副轴144通过第二开口128伸入油腔112,副轴144穿接于连接孔132,副轴144设有油孔148,油孔148连通油腔112和油道。

71.详细地,曲轴连杆机构100包括挡油盖110、连杆130和曲轴140。挡油盖110包括油腔112、出油部114、第一开口126和第二开口128,连杆的第一端131设有连接孔132,曲轴140包括主轴142和副轴144。

72.出油部114、第一开口126和第二开口128均与油腔112连通,连杆的第一端131能够通过第一开口126伸入油腔112,且连杆的第一端131与油腔112的腔壁连接。曲轴140的副轴144能够通过第二开口128伸入油腔112,且曲轴140的副轴144穿接于连接孔132。

73.由于曲轴140包括油道,曲轴140的副轴144包括油孔148,且油孔148能够连通油腔112和油道,故而,曲轴140的油道内的油液会通过油孔148进入油腔112,而后由油腔112的出油部114甩出至压缩机200的活塞220和曲轴箱210的缸孔处,以满足活塞220往复运动的润滑需求。

74.也就是说,合理设置了挡油盖110、连杆130和曲轴140的配合结构,挡油盖110的油腔112的容积一定,且油腔112与出油部114相配合能够限定单位时间内流出挡油盖110的油量,进而能够在保证满足活塞220往复运动的使用需求的同时,不会出现吐油量较大的问题。解决了相关技术中,因压缩机200的吐油量较大,而导致油液不能及时从压缩机200的泄油孔148和缸孔尾部排出,进而影响冰箱制冷性能,导致运动部件润滑不良,加剧磨损甚至卡死的问题。

75.可以理解的是,出油部114、第一开口126和第二开口128均与油腔112连通。出油部114用于供油腔112内的油液流出。第一开口126用于供连杆的第一端131伸入油腔112,第二开口128用于供曲轴140的副轴144伸入油腔112。

76.可以理解的是,连杆的第一端131与油腔112的腔壁连接,副轴144穿接于连接孔132。也即,副轴144与连杆的第一端131连接,连杆的第一端131与挡油盖110连接。连接孔132的孔壁位于副轴144的周侧,油腔112的腔壁能够包裹连杆的第一端131的至少一部分。

77.也就是说,挡油盖110、连杆130和曲轴140连接为一个整体。曲轴140在电机的驱动下,通过连杆130将动力传递至活塞220,带动活塞220在曲轴箱210的缸孔中往复运动,以实现工质的压缩。

78.具体地,连杆的第一端131的至少一部分位于油腔112内,副轴144的至少一部分位于油腔112内。

79.具体地,油道贯穿主轴142和副轴144。

80.实施例2:

81.如图1和图2所示,在实施例1的基础上,实施例2提供了一种曲轴连杆机构100,曲轴连杆机构100包括挡油盖110、连杆130和曲轴140。

82.挡油盖110设有油腔112、出油部114、第一开口126和第二开口128,出油部114、第一开口126和第二开口128均与油腔112连通。

83.连杆的第一端131通过第一开口126伸入油腔112,并与油腔112的腔壁连接,连杆的第一端131设有连接孔132。

84.曲轴140包括主轴142、副轴144和油道,副轴144连接于主轴142的一侧,副轴144通过第二开口128伸入油腔112,副轴144穿接于连接孔132,副轴144设有油孔148,油孔148连通油腔112和油道。

85.进一步地,如图6所示,出油部114包括第一出油区116,第一出油区116位于副轴144的周侧。

86.详细地,出油部114包括第一出油区116,并限定第一出油区116和副轴144的配合结构,使得第一出油区116位于副轴144的周侧。该设置能够保证油腔112内的油液通过第一出油区116飞溅至活塞220和泵体处,以满足活塞220往复运动的使用需求。

87.可以理解的是,连杆的第一端131位于油腔112内,且第一出油区116位于副轴144的周侧,该设置为油液飞溅至预设位置提供了有效且可靠的结构支撑。

88.实施例3:

89.如图1和图2所示,在实施例2的基础上,实施例3提供了一种曲轴连杆机构100,曲轴连杆机构100包括挡油盖110、连杆130和曲轴140。

90.挡油盖110设有油腔112、出油部114、第一开口126和第二开口128,出油部114、第一开口126和第二开口128均与油腔112连通。

91.连杆的第一端131通过第一开口126伸入油腔112,并与油腔112的腔壁连接,连杆的第一端131设有连接孔132。

92.曲轴140包括主轴142、副轴144和油道,副轴144连接于主轴142的一侧,副轴144通过第二开口128伸入油腔112,副轴144穿接于连接孔132,副轴144设有油孔148,油孔148连通油腔112和油道。

93.出油部114包括第一出油区116,第一出油区116位于副轴144的周侧。

94.进一步地,如图2、图4、图5和图6所示,第一出油区116包括第一出油口118,第一出油口118与第一开口126间隔布置。

95.详细地,第一出油区116包括第一出油口118,并限定第一出油口118和第一开口126的位置关系,具体地,第一出油口118与第一开口126间隔布置。

96.该设置能够保证油腔112内的油液通过第一出油口118飞溅至活塞220和泵体处,以满足活塞220往复运动的使用需求。

97.进一步地,如图2、图4、图5和图6所示,连杆的第一端131相比于第一出油口118,更靠近主轴142。

98.其中,进一步限定连杆130、第一出油口118和主轴142的位置关系,具体地,连杆的第一端131相比于第一出油口118,更靠近主轴142。也即,沿副轴144的轴向,第一出油口118的位置高度要高于连杆的第一端131的位置高度,该设置有利于限定油液飞溅的行动路径,能够保证油液通过第一出油口118飞溅至活塞220和泵体处。

99.在其他一些实施例中,第一出油口118包括第一部分和第二部分,第一出油口118的第一部分与连杆的第一端131的外周壁对应设置,连杆的第一端131相比于第一出油口118的第二部分,更靠近主轴142。

100.进一步地,第一出油口118的数量为多个,多个第一出油口118沿副轴144的周向间隔布置。

101.其中,第一出油口118的数量为多个,并限定多个第一出油口118和副轴144的配合结构,具体地,多个第一出油口118沿副轴144的周向间隔布置。该设置增大了第一出油区116的出油面积,丰富了第一出油区116的出油角度,保证出油液的有效性及可行性。

102.具体地,多个第一出油口118中的任意两个第一出油口118的形状相同。

103.或者,多个第一出油口118中的一部分出油口的形状相同。

104.或者,多个第一出油口118中的任意两个第一出油口118的形状不同。

105.具体地,多个第一出口中的任意两个第一出油口118至曲轴140的主轴142的距离相等。

106.或者,多个第一出油口118中的一部分出油口至曲轴140的主轴142的距离相等。

107.或者,多个第一出油口118中的任意两个第一出油口118至曲轴140的主轴142的距离不同。

108.实施例4:

109.如图1和图2所示,在实施例2的基础上,实施例4提供了一种曲轴连杆机构100,曲轴连杆机构100包括挡油盖110、连杆130和曲轴140。

110.挡油盖110设有油腔112、出油部114、第一开口126和第二开口128,出油部114、第一开口126和第二开口128均与油腔112连通。

111.连杆的第一端131通过第一开口126伸入油腔112,并与油腔112的腔壁连接,连杆的第一端131设有连接孔132。

112.曲轴140包括主轴142、副轴144和油道,副轴144连接于主轴142的一侧,副轴144通过第二开口128伸入油腔112,副轴144穿接于连接孔132,副轴144设有油孔148,油孔148连通油腔112和油道。

113.出油部114包括第一出油区116,第一出油区116位于副轴144的周侧。

114.进一步地,如图4和图6所示,第一出油区116包括第二出油口120,第二出油口120连通第一开口126。

115.油腔112的腔壁的一部分形成遮挡壁122,沿副轴144的轴向,第二出油口120位于第一开口126和遮挡壁122之间。

116.详细地,第一出油区116包括第二出油口120,并限定第二出油口120和第一开口126的位置关系,具体地,第二出油口120连通第一开口126。

117.油腔112内的油液能够通过第二出油口120流出。由于油腔112的腔壁的一部分形成遮挡壁122,沿副轴144的轴向,第二出油口120位于第一开口126和遮挡壁122之间。遮挡壁122、第一开口126和第二出油口120相配合,遮挡壁122具有遮挡大量油液的作用,使得曲轴140运动至上止点时,油液能够沿着挡油盖110的遮挡壁122向下流去,能够有效控制出油量,避免压缩机200的吐油量较大的问题出现。也就是说,第二出油口120具有供油液流出的作用,遮挡壁122具有控制出油方向的作用。

118.若沿副轴144的轴向,第二出油口120的上方没有遮挡壁122的情况下,当曲轴140运动至上止点时,由曲轴140的副轴144的油孔148甩出的油液大量进入活塞220和曲轴箱210的缸孔之间,这样,容易导致吐油量较大。故而,本技术限定了遮挡壁122、第一开口126和第二出油口120,能够保证压缩机200的吐油量可控。

119.在本实施例中,第一出油区116包括第一出油口118,第一出油口118与第一开口126间隔布置,第一出油区116还包括第二出油口120,第二出油口120连通第一开口126,油腔112的腔壁的一部分形成遮挡壁122,沿副轴144的轴向,第二出油口120位于第一开口126和遮挡壁122之间。

120.在其他一些实施例中,第一出油区116包括第一出油口118,第一出油口118与第一开口126间隔布置。

121.在另外一些实施例中,第一出油区116包括第二出油口120,第二出油口120连通第一开口126,油腔112的腔壁的一部分形成遮挡壁122,沿副轴144的轴向,第二出油口120位于第一开口126和遮挡壁122之间。

122.实施例5:

123.如图1和图2所示,在上述任一实施例的基础上,实施例5提供了一种曲轴连杆机构100,曲轴连杆机构100包括挡油盖110、连杆130和曲轴140。

124.挡油盖110设有油腔112、出油部114、第一开口126和第二开口128,出油部114、第一开口126和第二开口128均与油腔112连通。

125.连杆的第一端131通过第一开口126伸入油腔112,并与油腔112的腔壁连接,连杆的第一端131设有连接孔132。

126.曲轴140包括主轴142、副轴144和油道,副轴144连接于主轴142的一侧,副轴144通过第二开口128伸入油腔112,副轴144穿接于连接孔132,副轴144设有油孔148,油孔148连通油腔112和油道。

127.进一步地,如图4和图5所示,出油部114包括第二出油区124,且副轴144位于主轴142和第二出油区124之间。

128.详细地,出油部114包括第二出油区124,并限定第二出油区124、副轴144和主轴

142的配合结构,使得副轴144位于主轴142和第二出油区124之间。该设置能够保证油腔112内的油液通过第二出油区124飞溅至活塞220和泵体处,以满足活塞220往复运动的使用需求。

129.可以理解的是,连杆的第一端131位于油腔112内,且第二出油区124位于副轴144的顶部,该设置为油液飞溅至预设位置提供了有效且可靠的结构支撑。

130.在本实施例中,出油部114包括第一出油区116和第二出油区124,第一出油区116位于副轴144的周侧,副轴144位于主轴142和第二出油区124之间。第一出油区116包括第一出油口118和第二出油口120。第一出油口118与第一开口126间隔布置,且第一出油口118位于副轴144的周侧。第二出油口120连通第一开口126,油腔112的腔壁的一部分形成遮挡壁122,沿副轴144的轴向,第二出油口120位于第一开口126和遮挡壁122之间。

131.在其他一些实施例中,出油部114包括第二出油区124,且副轴144位于主轴142和第二出油区124之间。

132.在另外一些实施例中,出油部114包括第一出油区116和第二出油区124,第一出油区116位于副轴144的周侧,副轴144位于主轴142和第二出油区124之间。第一出油区116包括第一出油口118,第一出油口118与第一开口126间隔布置,且第一出油口118位于副轴144的周侧。

133.在另外一些实施例中,出油部114包括第一出油区116和第二出油区124,第一出油区116位于副轴144的周侧,副轴144位于主轴142和第二出油区124之间。第一出油区116包括第二出油口120,第二出油口120连通第一开口126,油腔112的腔壁的一部分形成遮挡壁122,沿副轴144的轴向,第二出油口120位于第一开口126和遮挡壁122之间。

134.实施例6:

135.如图1和图2所示,在上述任一实施例的基础上,实施例6提供了一种曲轴连杆机构100,曲轴连杆机构100包括挡油盖110、连杆130和曲轴140。

136.挡油盖110设有油腔112、出油部114、第一开口126和第二开口128,出油部114、第一开口126和第二开口128均与油腔112连通。

137.连杆的第一端131通过第一开口126伸入油腔112,并与油腔112的腔壁连接,连杆的第一端131设有连接孔132。

138.曲轴140包括主轴142、副轴144和油道,副轴144连接于主轴142的一侧,副轴144通过第二开口128伸入油腔112,副轴144穿接于连接孔132,副轴144设有油孔148,油孔148连通油腔112和油道。

139.进一步地,如图3所示,连杆的第一端131的周侧设有止挡凸块150,第一开口126的口壁抵靠于止挡凸块150的一侧。

140.其中,止挡凸块150用于沿副轴144的周向限位挡油盖110。

141.详细地,连杆的第一端131的周侧设有止挡凸块150,止挡凸块150与第一开口126配合,具体地,第一开口126的口壁抵靠于止挡凸块150的一侧。止挡凸块150具有沿副轴144的周向限位挡油盖110的作用。该设置能够防止挡油盖110因连杆的第一端131快速转动而被甩出的情况发生,具有增强挡油盖110和连杆的第一端131装配的稳定性及可靠性的作用。

142.可以理解的是,止挡凸块150的数量为两个,两个止挡凸块150沿副轴144的周向间

隔布置。两个止挡凸块150相配合以具有沿副轴144的周向限位挡油盖110的作用。

143.实施例7:

144.如图1和图2所示,在上述任一实施例的基础上,实施例7提供了一种曲轴连杆机构100,曲轴连杆机构100包括挡油盖110、连杆130和曲轴140。

145.挡油盖110设有油腔112、出油部114、第一开口126和第二开口128,出油部114、第一开口126和第二开口128均与油腔112连通。

146.连杆的第一端131通过第一开口126伸入油腔112,并与油腔112的腔壁连接,连杆的第一端131设有连接孔132。

147.曲轴140包括主轴142、副轴144和油道,副轴144连接于主轴142的一侧,副轴144通过第二开口128伸入油腔112,副轴144穿接于连接孔132,副轴144设有油孔148,油孔148连通油腔112和油道。

148.进一步地,油腔112的腔壁与连杆的第一端131过盈配合。

149.详细地,通过合理设置挡油盖110和连杆130的配合结构,使得油腔112的腔壁与连杆的第一端131过盈配合,该设置在保证挡油盖110和连杆130连接的可靠性的同时,便于挡油盖110和连杆130的拆装及维护。另外,油腔112的腔壁与连杆的第一端131过盈配合,能够防止挡油盖110因连杆的第一端131快速转动而被甩出的情况发生。

150.具体地,油腔112的腔壁与连杆的第一端131的过盈量大于等于0.1mm,且小于等于0.2mm。如,油腔112的腔壁与连杆的第一端131的过盈量包括0.12mm、0.14mm、0.16mm和0.18mm等等,在此不一一列举。

151.实施例8:

152.如图1和图2所示,在上述任一实施例的基础上,实施例8提供了一种曲轴连杆机构100,曲轴连杆机构100包括挡油盖110、连杆130和曲轴140。

153.挡油盖110设有油腔112、出油部114、第一开口126和第二开口128,出油部114、第一开口126和第二开口128均与油腔112连通。

154.连杆的第一端131通过第一开口126伸入油腔112,并与油腔112的腔壁连接,连杆的第一端131设有连接孔132。

155.曲轴140包括主轴142、副轴144和油道,副轴144连接于主轴142的一侧,副轴144通过第二开口128伸入油腔112,副轴144穿接于连接孔132,副轴144设有油孔148,油孔148连通油腔112和油道。

156.进一步地,挡油盖110的内表面包括侧壁面和顶壁面,侧壁面和顶壁面合围出油腔112,挡油盖110的侧壁面的形状为柱形。

157.详细地,挡油盖110的内表面包括侧壁面和顶壁面,侧壁面的第一端和顶壁面连接,侧壁面的第二端围合出第二开口128,侧壁面和顶壁面合围出油腔112。

158.挡油盖110的侧壁面的形状为柱形,挡油盖110的侧壁面的形状与连杆的第一端131的外周壁的形状适配。该设置能够增大挡油盖110和连杆的第一端131的配合面积,进而有利于增强挡油盖110与连杆130的装配紧密性及可靠性。

159.在本实施例中,挡油盖110的外周壁的形状为柱形。

160.在其他一些实施例中,挡油盖110的外周壁的形状为多边形,如,矩形、三角形、四边形、五边形等等,在此不一一例举。

161.在另外一些实施例中,挡油盖110的外周壁的形状为异形,其中,异形指的是挡油盖110的外周壁的形状不规则。

162.实施例9:

163.如图1和图2所示,在上述任一实施例的基础上,实施例9提供了一种曲轴连杆机构100,曲轴连杆机构100包括挡油盖110、连杆130和曲轴140。

164.挡油盖110设有油腔112、出油部114、第一开口126和第二开口128,出油部114、第一开口126和第二开口128均与油腔112连通。

165.连杆的第一端131通过第一开口126伸入油腔112,并与油腔112的腔壁连接,连杆的第一端131设有连接孔132。

166.曲轴140包括主轴142、副轴144和油道,副轴144连接于主轴142的一侧,副轴144通过第二开口128伸入油腔112,副轴144穿接于连接孔132,副轴144设有油孔148,油孔148连通油腔112和油道。

167.进一步地,如图5和图6所示,油腔112的腔壁设有限位部152,限位部152与连杆的第一端的端部抵靠,限位部152用于沿副轴144的轴向限位连杆130。

168.详细地,油腔112的腔壁设有限位部152,限位部152与连杆的第一端相配合,具体地,限位部152与连杆的第一端的端部抵靠。限位部152具有沿副轴144的轴向限位连杆130的作用。该设置能够防止挡油盖110因连杆的第一端131快速转动而被甩出的情况发生,具有增强挡油盖110和连杆的第一端131装配的稳定性及可靠性的作用。

169.可以理解的是,挡油盖110的内表面的一部分凸起以形成环形挡圈,限位部152包括环形挡圈,环形挡圈与连杆的第一端131的端部抵靠。该设置增大了挡油盖110与连杆的第一端131的配合面积和配合角度,由于增强挡油盖110与连杆130装配的稳固性及可靠性。

170.实施例10:

171.如图1和图2所示,在上述任一实施例的基础上,实施例10提供了一种曲轴连杆机构100,曲轴连杆机构100包括挡油盖110、连杆130和曲轴140。

172.挡油盖110设有油腔112、出油部114、第一开口126和第二开口128,出油部114、第一开口126和第二开口128均与油腔112连通。

173.连杆的第一端131通过第一开口126伸入油腔112,并与油腔112的腔壁连接,连杆的第一端131设有连接孔132。

174.曲轴140包括主轴142、副轴144和油道,副轴144连接于主轴142的一侧,副轴144通过第二开口128伸入油腔112,副轴144穿接于连接孔132,副轴144设有油孔148,油孔148连通油腔112和油道。

175.进一步地,如图3所示,副轴144背离主轴142的端部设有油孔148。

176.详细地,通过合理设置副轴144的结构,使得副轴144背离主轴142的端部设有油孔148,该设置更利于曲轴140的油道内的油液通过油孔148排出。

177.实施例11:

178.如图1和图2所示,本实用新型第二方面的实施例提出了一种压缩机200,包括如第一方面中任一实施例的曲轴连杆机构100。

179.详细地,压缩机200包括曲轴连杆机构100。

180.曲轴连杆机构100包括挡油盖110、连杆130和曲轴140。挡油盖110包括油腔112、出

油部114、第一开口126和第二开口128,连杆的第一端131设有连接孔132,曲轴140包括主轴142和副轴144。

181.出油部114、第一开口126和第二开口128均与油腔112连通,连杆的第一端131能够通过第一开口126伸入油腔112,且连杆的第一端131与油腔112的腔壁连接。曲轴140的副轴144能够通过第二开口128伸入油腔112,且曲轴140的副轴144穿接于连接孔132。

182.由于曲轴140包括油道,曲轴140的副轴144包括油孔148,且油孔148能够连通油腔112和油道,故而,曲轴140的油道内的油液会通过油孔148进入油腔112,而后由油腔112的出油部114甩出至压缩机200的活塞220和曲轴箱210的缸孔处,以满足活塞220往复运动的润滑需求。

183.也就是说,合理设置了挡油盖110、连杆130和曲轴140的配合结构,挡油盖110的油腔112的容积一定,且油腔112与出油部114相配合能够限定单位时间内流出挡油盖110的油量,进而能够在保证满足活塞220往复运动的使用需求的同时,不会出现吐油量较大的问题。解决了相关技术中,因压缩机200的吐油量较大,而导致油液不能及时从压缩机200的泄油孔148和缸孔尾部排出,进而影响冰箱制冷性能,导致运动部件润滑不良,加剧磨损甚至卡死的问题。

184.可以理解的是,出油部114、第一开口126和第二开口128均与油腔112连通。出油部114用于供油腔112内的油液流出。第一开口126用于供连杆的第一端131伸入油腔112,第二开口128用于供曲轴140的副轴144伸入油腔112。

185.可以理解的是,连杆的第一端131与油腔112的腔壁连接,副轴144穿接于连接孔132。也即,副轴144与连杆的第一端131连接,连杆的第一端131与挡油盖110连接。连接孔132的孔壁位于副轴144的周侧,油腔112的腔壁能够包裹连杆的第一端131的至少一部分。

186.也就是说,挡油盖110、连杆130和曲轴140连接为一个整体。曲轴140在电机的驱动下,通过连杆130将动力传递至活塞220,带动活塞220在曲轴箱210的缸孔中往复运动,以实现工质的压缩。

187.进一步地,如图1和图2所示,压缩机200还包括曲轴箱210和活塞220。

188.曲轴140与曲轴箱210转动连接,副轴144的至少一部分、挡油盖110和连杆130均位于曲轴箱210的同一侧。

189.曲轴箱210设有缸孔。

190.活塞220连接于连杆130的第二端,且活塞220的至少一部分位于缸孔内,且活塞220能够相对于缸孔运动。

191.详细地,压缩机200还包括曲轴箱210和活塞220。曲轴140与曲轴箱210转动连接,副轴144的至少一部分、挡油盖110和连杆130均位于曲轴箱210的同一侧。曲轴箱210设有缸孔,且活塞220的至少一部分位于缸孔内,且活塞220能够相对于缸孔运动。

192.曲轴140转动以通过连杆130将动力传递至活塞220,带动活塞220在曲轴箱210的缸孔中往复运动,以实现工质的压缩。

193.实施例12:

194.本实用新型第三方面的实施例提出了一种制冷设备,包括如第二方面中任一技术方案的压缩机200。

195.详细地,制冷设备包括压缩机200。

196.压缩机200包括曲轴连杆机构100。

197.曲轴连杆机构100包括挡油盖110、连杆130和曲轴140。挡油盖110包括油腔112、出油部114、第一开口126和第二开口128,连杆的第一端131设有连接孔132,曲轴140包括主轴142和副轴144。

198.出油部114、第一开口126和第二开口128均与油腔112连通,连杆的第一端131能够通过第一开口126伸入油腔112,且连杆的第一端131与油腔112的腔壁连接。曲轴140的副轴144能够通过第二开口128伸入油腔112,且曲轴140的副轴144穿接于连接孔132。

199.由于曲轴140包括油道,曲轴140的副轴144包括油孔148,且油孔148能够连通油腔112和油道,故而,曲轴140的油道内的油液会通过油孔148进入油腔112,而后由油腔112的出油部114甩出至压缩机200的活塞220和曲轴箱210的缸孔处,以满足活塞220往复运动的润滑需求。

200.也就是说,合理设置了挡油盖110、连杆130和曲轴140的配合结构,挡油盖110的油腔112的容积一定,且油腔112与出油部114相配合能够限定单位时间内流出挡油盖110的油量,进而能够在保证满足活塞220往复运动的使用需求的同时,不会出现吐油量较大的问题。解决了相关技术中,因压缩机200的吐油量较大,而导致油液不能及时从压缩机200的泄油孔148和缸孔尾部排出,进而影响冰箱制冷性能,导致运动部件润滑不良,加剧磨损甚至卡死的问题。

201.可以理解的是,出油部114、第一开口126和第二开口128均与油腔112连通。出油部114用于供油腔112内的油液流出。第一开口126用于供连杆的第一端131伸入油腔112,第二开口128用于供曲轴140的副轴144伸入油腔112。

202.可以理解的是,连杆的第一端131与油腔112的腔壁连接,副轴144穿接于连接孔132。也即,副轴144与连杆的第一端131连接,连杆的第一端131与挡油盖110连接。连接孔132的孔壁位于副轴144的周侧,油腔112的腔壁能够包裹连杆的第一端131的至少一部分。

203.也就是说,挡油盖110、连杆130和曲轴140连接为一个整体。曲轴140在电机的驱动下,通过连杆130将动力传递至活塞220,带动活塞220在曲轴箱210的缸孔中往复运动,以实现工质的压缩。

204.实施例13:

205.本技术在曲轴140的副轴144上部设置有一个挡油盖110,挡油盖110的形状为圆柱状。挡油盖110的内径稍小于连杆的第一端131的外径。也即,挡油盖110与连杆的第一端131为过盈配合,过盈量大于等于0.1mm,且小于等于0.2mm。

206.挡油盖110设有油腔112、出油部114、第一开口126和第二开口128,出油部114、第一开口126和第二开口128均与油腔112连通。连杆的第一端131通过第一开口126伸入油腔112。曲轴140的副轴144通过第二开口128伸入油腔112。

207.挡油盖110的上端部设置有圆形孔,圆形孔作为第二出油区124。第二出油区124的过流截面面积可根据压缩机200的吐油量大小变化。

208.挡油盖110的侧部靠上位置设置有多个第一出油口118,以保证油液可以甩出飞溅到活塞220和泵体上。第一出油口118的过流截面面积可根据压缩机200的型号而设置。

209.挡油盖110的侧部的下侧设置有第二出油口120,第二出油口120与挡油盖110的第一开口126连通。连杆的第一端131的周侧设有止挡凸块150,第一开口126的两侧与连杆130

的止挡凸块150相抵靠,防止挡油盖110因连杆130快速转动而甩出。

210.当曲轴140运动到上止点时,此时由曲轴140的油孔148甩出的油液正好进入活塞220和曲轴箱210的缸孔间,容易导致吐油量大。而第二出油口120上方的遮挡壁122,正好可以挡住大量油液,使其沿着挡油盖110内壁向下流去,第二出油口120的高度可根据压缩机200的吐油量大小来弹性设计,不同型号压缩机200亦会不同。

211.挡油盖110内圆中间设置有限位部152,如,限位部152包括限位台阶。限位台阶与连杆的第一端131的上端面相配合,保证安装位置。

212.在本实用新型中,术语“多个”则指两个或两个以上,除非另有明确的限定。术语“安装”、“相连”、“连接”、“固定”等术语均应做广义理解,例如,“连接”可以是固定连接,也可以是可拆卸连接,或一体地连接;“相连”可以是直接相连,也可以通过中间媒介间接相连。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本实用新型中的具体含义。

213.在本说明书的描述中,术语“一个实施例”、“一些实施例”、“具体实施例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或特点包含于本实用新型的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或实例。而且,描述的具体特征、结构、材料或特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

214.以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。