1.本发明涉及能源结构优化与固体氧化物燃料电池领域,特别是涉及一端自密封竹节管式固体氧化物燃料电池/电解池及其电池/电解池堆的制备方法。

背景技术:

2.固体氧化物燃料电池(sofc)在节能减排方面具有巨大的潜力,它能将储存在燃料和氧气中的化学能高效、环保地直接转化为电能,没有卡诺循环的限制,其发电效率可达55%以上。若将sofc与其他系统联合循环,发电效率可提升至90%。因此,发展sofc技术具有巨大的节能减排潜力。

3.传统的sofc单电池由阳极,电解质,阴极组成,根据支撑部分,管状固体氧化物燃料电池可分为功能层自支撑结构和支撑体支撑结构。功能层自支撑结构包括阳极支撑式sofc,阴极支撑式sofc,电解质支撑管式sofc,分别通过将其中一个组件加厚(约1mm)而提供支撑,由于广泛使用昂贵的电极和电解质材料作为支撑体,因此,自支撑结构固体氧化物燃料电池的成本非常高。此外,自支撑的管状sofc通常只能在单个管中设置一个电池,因此,体积功率密度和电压较低。

技术实现要素:

4.为解决上述相关技术中存在的技术问题,本技术提供一种一端自密封竹节管式固体氧化物燃料电池/电解池及其电池/电解池堆的制备方法,该制备方法能够有效提高管式固体氧化物燃料电池/电解池及其电池/电解池堆的制备效率,简化制备方法,节约制备成本,有利于固体氧化物燃料电池的商业化推广。具体内容如下:

5.第一方面,本发明提供一种一端自密封竹节管式固体氧化物燃料电池/电解池的制备方法,所述制备方法包括如下步骤:

6.s1、利用支撑体粉末通过挤出成型装置制备出一端封闭一端开口的管状支撑体坯体;其中,所述管状支撑体坯体分为a区域、b区域和c区域,所述a区域对应所述管状支撑体坯体的封闭端,所述b区域对应所述管状支撑体坯体的中间区域,所述c区域对应所述管状支撑体坯体的开口端,所述支撑体粉末由不同种类的陶瓷粉末、粘结剂和造孔剂组成;

7.s2、在所述b区域的环形管壁表面印刷绝缘层浆料,并干燥、固化,形成绝缘层;

8.s3、在所述绝缘层表面沿所述管状撑体坯体轴线方向间隔印刷环状阳极汇流层浆料,并干燥、固化,形成多个环状阳极汇流层;

9.s4、在每一个所述环状阳极汇流层表面印刷阳极浆料,并干燥、固化,形成多个环状阳极层;

10.s5、在每一个所述环状阳极层表面印刷电解质浆料,并干燥、固化,形成多个环状电解质层;其中,每一个所述环状电解质层的一端覆盖对应的一个所述部分环状阳极层,另一端与部分绝缘层接触;每一个所述环状阳极汇流层与对应的一个所述环状阳极层和对应

的一个所述环状电解质层形成多个单电池中间体;

11.s6、在所述a区域以及在多个所述单电池中间体的环状间隔处印刷连接体浆料,并干燥、固化,形成具有多个连接体的第一电池坯体中间体;其中,所述a区域的连接体覆盖所述封闭端,并部分覆盖与其相邻的所述单电池中间体的环状电解质层,所述b区域的连接体的一端与相邻的一个所述单电池中间体的环状阳极层和环状电解质接触,另一端部分覆盖另一个相邻的所述单电池中间体的环状电解质层;

12.s7、对所述第一电池坯体中间体进行一次预烧与一次焙烧,得到第二电池坯体中间体;

13.s8、在所述第二电池坯体中间体的每一个所述环状电解质层表面印刷阴极浆料,并干燥、固化,形成多个环状阴极层;其中,每一个所述环状阴极层部分覆盖对应的一个所述电解质层和对应的一个所述连接体;

14.s9、在每一个所述环状阴极层表面印刷阴极汇流层浆料,干燥、固化后,得到管状支撑固体氧化物燃料电池坯体;

15.s10、对所述管状支撑固体氧化物燃料电池坯体进行二次预烧和二次焙烧,得到一端自密封竹节管式固体氧化物燃料电池/电解池。

16.可选地,所述支撑体粉末中,所述陶瓷粉末由不可被氢气还的陶瓷粉末以及可被氢气还原的陶瓷粉末组成,其中,所述不可被氢气还原的陶瓷粉末包括氧化铝、莫来石、菫青石、氧化钛、氧化钙和掺杂氧化锆中的一种或几种组合,所述可被氢气还原的陶瓷粉末包括氧化镍、氧化铁、氧化钴、氧化铜中的一种或几种组合,所述不可被氢气还原的陶瓷粉末与所述可被氢气还原的陶瓷粉末的质量比为4:6~6:4;

17.所述粘结剂包括聚乙烯醇缩丁醛、乙基纤维素、聚乙烯吡咯烷酮和聚乙烯醇中的一种或几种组合;

18.所述造孔剂包括碳酸氢铵、可溶性淀粉、蔗糖、聚甲基丙烯酸甲酯以及碳粉中的一种或几种组合。

19.可选地,所述陶瓷粉末和所述造孔剂的质量比为小于等于7:3;

20.所述粘结剂与所述陶瓷粉末和造孔剂的总质量的质量比为1:9~3:7。

21.可选地,所述管状支撑体坯体的厚度为0.5mm~3mm。

22.可选地,所述绝缘层浆料中包括绝缘粉末,所述绝缘粉末为:质量比为2:3~26:5的mgal2o4与mgo、掺杂氧化锆、srtio3和srzro3中的一种或几种组分;

23.所述阳极汇流层浆料中包括阳极汇流粉末,所述阳极汇流粉末为:质量比为6:4的nio 5ysz、掺杂钛酸锶和掺杂铬酸镧中的一种或几种组分;

24.所述电解质浆料中包括电解质粉末,所述电解质粉末为掺杂氧化锆、掺杂氧化铈、掺杂镓酸镧和掺杂铈酸钡中的一种或几种组分;

25.所述阳极层浆料中包括阳极粉末,所述阳极粉末由质量比为6:4的氧化镍与所述电解质粉末组成;

26.所述连接体浆料中包括连接体粉末,所述连接体粉末为掺杂钛酸锶、掺杂铬酸镧和掺杂锰酸镧中的一种或几种组分;

27.所述阴极浆料中包括阴极粉末,所述阴极粉末为掺杂锰酸镧和掺杂钴酸镧中的一种或几种组分;

28.所述阴极汇流层浆料包括阴极汇流粉末,所述阴极汇流粉末为(mn,co)3o4、掺杂钴酸镧和掺杂锰酸镧中的一种或几种组分。

29.可选地,所述印刷为丝网印刷技术,其中,所述丝网印刷技术的丝网目数为80-350目,所述管状支撑体坯体转动速度为5.0rad/s,刮刀角度为90

°

。

30.可选地,所述绝缘层的厚度为20μm-100μm;

31.所述环状阳极汇流层的厚度为100μm-200μm;

32.所述环状阳极层的厚度为10μm-30μm;

33.所述环状电解质层的厚度为10μm-30μm;

34.所述连接体层的厚度为100μm-200μm;

35.所述环状阴极层的厚度为10μm-20μm;

36.所述环状阴极汇流层的厚度为100μm-200μm。

37.可选地,所述一次预烧和二次预烧的温度范围为100℃~600℃;所述一次预烧和二次预烧的时间为1h~10h;

38.所述一次焙烧的温度范围为1250℃~1500℃,所述一次焙烧的时间为4h~6h。

39.所述二次焙烧的温度范围为1100℃~1500℃,所述二次焙烧的时间为2h~4h。

40.第二方面,本发明提供一种一端自密封竹节管式固体氧化物燃料电池/电解池堆的制备方法,所述固体氧化物燃料电池堆包括:两个或两个以上的上述第一方面所述的固体氧化物燃料电池/电解池结构的固体氧化物燃料电池/电解池堆结构,所述制备方法包括:

41.将多个上述第一方面所述的一端自密封竹节管式固体氧化物燃料电池/电解池的开口端按一定排列方式放置在燃料气通道底座中,形成所述固体氧化物燃料电池/电解池结构的固体氧化物燃料电池/电解池堆。

42.相较于相关技术,本发明提供的一端自密封竹节管式固体氧化物燃料电池/电解池及其电池/电解池堆的制备方法至少具有以下优点:

43.采用本发明提供的制备方法制备得到的一端自密封竹节管式固体氧化物燃料电池,具有自密封特性,可以解决高温运行下密封困难的问题;采用丝网印刷的方法制备电池功能层,能够提高成膜速度,有效提高制备效率,简化制备方法,节约制备成本,有利于固体氧化物燃料电池的商业化推广;

44.此外,本发明提供的制备方法中,对支撑体以及支撑体上的单电池组采用两次预烧,两次焙烧,使一端封闭的多孔管状金属陶瓷支撑体坯体、连接体与电解质层等在预烧与焙烧过程中同时获得充分收缩,使连接体和电解质层结构充分致密化而实现自密封效果。此外,这种烧结技术在一定程度上缩减了制备整个电池的成本和时间。

附图说明

45.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

46.图1示出了本发明实施例制备的一端自密封竹节管式固体氧化物燃料电池/电解

池的制备方法的流程图;

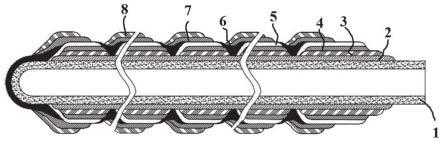

47.图2示出了本发明实施例制备的管状支撑体坯体的结构示意图;

48.图3示出了本发明实施例制备的一端自密封竹节管式固体氧化物燃料电池/电解池的结构示意图。

具体实施方式

49.提供下述实施例是为了更好地进一步理解本发明,并不局限于所述最佳实施方式,不对本发明的内容和保护范围构成限制,任何人在本发明的启示下或是将本发明与其他现有技术的特征进行组合而得出的任何与本发明相同或相近似的产品,均落在本发明的保护范围之内。

50.实施例中未注明具体实验步骤或者条件,按照本领域内的现有技术所描述的常规实验步骤的操作或条件即可进行。所用试剂以及其他仪器未注明生产厂商者,均为可以通过市购获得的常规试剂产品。

51.为了进一步理解本发明,下面结合具体实例对本发明进行近一步阐述,由于电解池与燃料电池是一对结构型式相同、工作过程相逆的能量转化装置,本发明结构同样适用于一种固体氧化物电解池结构。

52.鉴于功能层自支撑结构的固体氧化物燃料电池/电解池存在制备成本高,制备步骤复杂,且只能在单个管状支撑体表面设置一个电池导致的体积功率密度和电压较低的技术问题,本发明的技术构思为:使用在氢气环境下具有不同性质的陶瓷粉末作为制备支撑体的原材料,获得一端封闭一端开口的管状金属陶瓷支撑体坯体,然后在支撑体坯体的环形管壁表面制备绝缘层,并在绝缘层表面制备多个串联的单电池,可实现在金属陶瓷支撑体坯体表面间隔制备多个单电池结构(多个单电池结构之间以连接体进行连接),得到一端自密封竹节管式固体氧化物燃料电池/电解池。其中,一端自密封竹节管式固体氧化物燃料电池/电解池的封闭端覆盖连接体,使得封闭端的连接体结构与相邻的单电池的电解质层接触,从而实现封闭端的自密封,同时,一端自密封竹节管式固体氧化物燃料电池/电解池在工作时,在封闭端设置的连接体还可以将与其接触的单电池的阴极中传导的电流引入支撑体结构,并通过支撑体将电流导出,实现电流的集流。此外,且采用丝网印刷技术有效提高了多个单电池串联结构在支撑体上的成膜速度,有效提高制备效率,简化制备方法,节约制备成本,有利于固体氧化物燃料电池的商业化推广。

53.基于上述技术构思,本发明提供了一端自密封竹节管式固体氧化物燃料电池/电解池及其电池/电解池堆的制备方法,具体实施内容如下:

54.第一方面,本发明提供一种一端自密封竹节管式固体氧化物燃料电池/电解池的制备方法,图1示出了本发明实施例制备的一端自密封竹节管式固体氧化物燃料电池/电解池的制备方法流程图,如图1所示,所述制备方法包括如下步骤:

55.s1、利用支撑体粉末通过挤出成型装置制备出一端封闭一端开口的管状支撑体坯体;其中,所述管状支撑体坯体分为a区域、b区域和c区域,所述a区域对应所述管状支撑体坯体的封闭端,所述b区域对应所述管状支撑体坯体的中间区域,所述c区域对应所述管状支撑体坯体的开口端,所述支撑体粉末由不同种类的陶瓷粉末、粘结剂和造孔剂组成。

56.具体实施时,本发明制备的一端自密封竹节管式固体氧化物燃料电池/电解池结

构中,管状支撑体需要在电池/电解池在工作过程中,起到将管状支撑体表面的串联电池组产生的电流导出/导入的功能,因此,本实施例步骤s1中,使用的支撑体粉末由不可被氢气还原的陶瓷粉末以及可被氢气还原的陶瓷粉末组成,其中,可被氢气还原的陶瓷粉末能够在氢气的作用下还原出金属单质,从而实现将电流导出/导入的功能。

57.在一些实施方式中,所述不可被氢气还原的陶瓷粉末包括氧化铝、莫来石、菫青石、氧化钛、氧化钙和掺杂氧化锆中的一种或几种组合,所述可被氢气还原的陶瓷粉末包括氧化镍、氧化铁、氧化钴、氧化铜中的一种或几种组合,其中,所述不可被氢气还原的陶瓷粉末与所述可被氢气还原的陶瓷粉末的质量比为4:6~6:4。

58.在一些实施方式中,所述粘结剂包括聚乙烯醇缩丁醛、乙基纤维素、聚乙烯吡咯烷酮和聚乙烯醇中的一种或几种组合;所述造孔剂包括碳酸氢铵、可溶性淀粉、蔗糖、聚甲基丙烯酸甲酯以及碳粉中的一种或几种组合,其中,所述陶瓷粉末和所述造孔剂的质量比为小于等于7:3;所述粘结剂与所述陶瓷粉末和造孔剂的总质量的质量比为1:9~3:7。

59.图2示出了本发明实施例制备的管状支撑体坯体的结构示意图,如图2所示,本实施例步骤s1制备出的一端封闭一端开口的管状支撑体坯体分为a区域、b区域和c区域,所述a区域对应所述管状支撑体坯体的封闭端,所述b区域对应所述管状支撑体坯体的中间区域,所述c区域对应所述管状支撑体坯体的开口端。

60.在一些实施方式中,管状支撑体坯体的厚度为0.5mm~3mm。

61.s2、在所述b区域的环形管壁表面印刷绝缘层浆料,并干燥、固化,形成环状绝缘层。

62.本实施例步骤s2中,在管状支撑体坯体b区域的环形管壁表面印刷绝缘层浆料,得到厚度在20μm-100μm的绝缘层,为后续进一步制备多个单电池串联结构做基础支撑。

63.在一些实施方式中,绝缘层浆料中包括绝缘粉末,所述绝缘粉末为质量比为2:3~26:5的mgal2o4与mgo、掺杂氧化锆(如csz)、srtio3和srzro3中的一种或几种组分。

64.s3、在所述绝缘层表面沿所述管状撑体坯体轴线方向间隔印刷环状阳极汇流层浆料,并干燥、固化,形成多个环状阳极汇流层。

65.在一些实施方式中,所述阳极汇流层浆料中包括阳极汇流粉末,所述阳极汇流粉末所述阳极汇流粉末由质量比为6:4的nio 5ysz、掺杂钛酸锶(如sr

0.9

la

0.1

tio3)和掺杂铬酸镧(如la

0.8

sr

0.2

cro3)中的一种或几种组分组成;本实施例步骤s3中,阳极汇流层的厚度在100μm-200μm。

66.s4、在每一个所述环状阳极汇流层表面环状印刷阳极浆料,并干燥、固化,形成多个环状阳极层。

67.在一些实施方式中,所述阳层浆料中包括阳极粉末,所述阳极粉末由氧化镍与电解质粉末组成,所述氧化镍与所述电解质粉末的质量比为6:4;本实施例步骤s4中,阳极层的厚度在10μm-30μm。

68.s5、在每一个所述环状阳极层表面印刷电解质浆料,并干燥、固化,形成多个环状电解质层;其中,每一个所述环状电解质层的一端覆盖对应的一个所述部分环状阳极层,另一端与部分绝缘层接触;每一个所述环状阳极汇流层与对应的一个所述环状阳极层和对应的一个所述环状电解质层形成多个单电池中间体。

69.在一些实施方式中,所述电解质浆料中包括电解质粉末,所述电解质粉末为掺杂

氧化锆(如8ysz、scsz)、掺杂氧化铈(如gdc)、掺杂镓酸镧(如la

0.9

sr

0.1

ga

0.8

mg

0.2

o3)和掺杂铈酸钡(如bazr

0.1

ce

0.7y0.2

o3)中的一种或几种组分;本实施例步骤s5中,电解质层的厚度为10μm-30μm。

70.s6、在所述a区域以及在多个所述单电池中间体的环状间隔处印刷连接体浆料,并干燥、固化,形成具有多个连接体的第一电池坯体中间体;其中,所述a区域的连接体覆盖所述封闭端,并部分覆盖与其相邻的所述单电池中间体的环状电解质层,所述b区域的连接体的一端与相邻的一个所述单电池中间体的环状阳极层接触,另一端部分覆盖另一个相邻的所述单电池中间体的环状电解质层。

71.在一些实施方式中,所述连接体浆料中包括连接体粉末,所述连接体粉末为掺杂钛酸锶(如la

0.7

sr

0.3

tio3)、掺杂铬酸镧(如la

0.8

sr

0.2

cro3),和掺杂锰酸镧(如la

0.8

sr

0.2

mno3)中的一种或几种组分;本实施例步骤s6中,连接体层的厚度为100μm-200μm。

72.s7、对所述第一电池坯体中间体进行一次预烧与一次焙烧,得到第二电池坯体中间体;

73.本实施例步骤s7中,由于阴极层和阴极汇流层的耐受温度低于阳极层、阳极汇流层、电解质层以及连接体,因此,在阳极汇流层、阳极层、电解质层以及连接体制备完成后,需要先对电池的半成品进行一次预烧和一次焙烧,其中,预烧的温度为100℃~600℃,预烧时间为1h~10h,一次焙烧的温度为1250℃~1500℃,焙烧的时间为4h~6h,以得到支撑体与电解质层充分收缩的半成品;然后再在充分收缩的半成品的上下表面继续制备阴极层以及阴极汇流层。

74.s8、在所述第二电池坯体中间体的每一个所述环状电解质层表面印刷阴极浆料,并干燥、固化,形成多个环状阴极层;其中,每一个所述环状阴极层部分覆盖对应的一个所述电解质层和对应的一个所述连接体。

75.在一些实施方式中,所述阴极浆料中包括阴极粉末,所述阴极粉末为掺杂锰酸镧(如la

0.8

sr

0.2

mno3)和掺杂钴酸镧(如la

0.6

sr

0.4

co

0.8

fe

0.2

o3)中的一种或几种组分;本实施例步骤s8中,阴极层的厚度为10μm-20μm。

76.s9、在每一个所述环状阴极层表面印刷阴极汇流层浆料,干燥、固化后,得到管状支撑固体氧化物燃料电池坯体。

77.在一些实施方式中,所述阴极汇流层浆料包括阴极汇流粉末,所述阴极汇流粉末为(mn,co)3o4(如mn

1.5

co

1.5

o4)、掺杂钴酸镧(如la

0.6

sr

0.4

co

0.8

fe

0.2

o3)和掺杂锰酸镧(如la

0.8

sr

0.2

mno3)中的一种或几种组分;本实施例步骤s9中,阴极汇流层的厚度为100μm-200μm。

78.具体实施时,本发明提供的在绝缘层上制备单电池的过程中,从b区域靠近c区域端起始,通过丝网印刷技术依次印刷多个单电池的阳极汇流层、阳极层、电解质层、连接体、阴极层和阴极汇流层。其中,所述丝网印刷技术的丝网目数为80-350目,管状支撑体坯体转动速度为5.0rad/s,刮刀角度为90

°

。此外,本发明在制备单电池时,增加力学性能更优、电导率更高的阳极汇流层和阴极汇流层的制备,有效提高了电池/电解池对电流的集流作用。

79.具体实施时,a区域对应的管状支撑体坯体的封闭端被连接体所覆盖,一方面,由于制备管状支撑体坯体的支撑体粉末中含有造孔剂(预烧过程中被高温去除,形成多孔陶瓷支撑体结构),因此,a区域制备的连接体结合b区域由连接体串联的电池组整体协同作

用,实现了本发明制备的电池/电解池结构的自密封效果。另一方面,在a区域(封闭端)设置的连接体还可以将与其接触的单电池的阴极中传导的电流引入支撑体结构,并通过支撑体将电流导出,实现电流的集流。

80.s10、对所述管状支撑固体氧化物燃料电池坯体进行二次预烧和二次焙烧,得到一端自密封竹节管式固体氧化物燃料电池/电解池。

81.具体实施时,本发明通过对制备得到的管状支撑固体氧化物燃料电池坯体进行二次成型烧制(对支撑体以及支撑体上的单电池组采用两次烧结成型),使支撑体坯体、连接体和电解质层在两次预烧与两次焙烧过程中获得充分收缩,使连接体和电解质层结构充分致密化而实现自密封效果,同时,简化管式支撑固体氧化物燃料电池/电解池的制造工艺。其中,预烧过程是一个排胶的过程,是在一定的温度条件下将管状支撑固体氧化物燃料电池坯体在制备过程中用到的造孔剂、胶剂、有机质等物质去除,进一步获得结构更加稳定的管状支撑固体氧化物燃料电池坯体,以防止不经预烧而直接焙烧,造成管状支撑固体氧化物燃料电池坯体因高温发生断裂。

82.在一些实施方式中,二次预烧的温度范围为100℃~600℃;预烧时间为1h~10h;二次焙烧的温度范围为1100℃~1500℃,二次焙烧的时间为2h~4h。

83.图3示出了本发明实施例制备的一端自密封竹节管式固体氧化物燃料电池/电解池的纵向剖面结构示意图,如图3所示,本发明实施例制备的电池/电解池结构包括:1管状支撑体、2绝缘层、多个单电池(由3阳极汇流层、4阳极层、5电解质层、7阴极汇流层以及8阴极层组成)和6连接体。

84.第二方面,本发明提供一种一端自密封竹节管式固体氧化物燃料电池/电解池堆的制备方法,所述固体氧化物燃料电池堆包括:两个或两个以上的上述第一方面所述的固体氧化物燃料电池/电解池结构的固体氧化物燃料电池/电解池堆结构,所述制备方法包括:

85.将多个上述第一方面所述的一端自密封竹节管式固体氧化物燃料电池/电解池的开口端按一定排列方式放置在燃料气通道底座中,形成所述固体氧化物燃料电池/电解池结构的固体氧化物燃料电池/电解池堆。

86.上述技术方案中,ysz代表氧化钇稳定的氧化锆,nysz代表氧化钇的摩尔比为n%的氧化钇稳定的氧化锆;gdc代表钆掺杂氧化铈;bzcy代表钇掺杂锆铈酸钡;lsgm代表镁掺杂镓酸镧;scsz代表氧化钪稳定氧化锆;csz代表氧化钙稳定氧化锆。

87.为使本领域技术人员更好地理解本发明,以下通过多个具体的实施例来说明本发明一端自密封竹节管式固体氧化物燃料电池/电解池的制备方法。

88.实施例1

89.本发明实施例如下,将通过实施例更详细地描述本发明。以下描述无意限制本发明。本发明固体氧化物燃料电池用支撑体为一端封闭的管状结构,示意图如图3所示。

90.根据本发明描述固体氧化物燃料电池支撑体的制造过程。构成管的材料包含质量比为1:1的3ysz和nio混合粉末和10wt%的淀粉作为造孔剂,粒径分别为3~5μm,0.5~1μm,10~30μm,混合粉末与造孔剂在球磨机中混合6h,转速为360r/min,140℃烘干研磨,过筛备用,添加甲基纤维素4wt%、甘油5wt%、水14wt%等作为挤出成型的溶剂,置于捏合机内混合3h得到泥料,泥料在4~15℃下静置2~3d,通过挤出成型制备出外径19mm,壁厚2mm,长度

1000mm的一端封闭的多孔支撑体。对于3ysz和nio的粒径大小,可以使用上述范围内的颗粒大小,通过粉末颗粒的大小粒径配比,颗粒之间的收缩程度不同,烧制后支撑体的孔隙率发生变化,为了获得所需的孔隙率,通过选择颗粒的大小实现。使用挤出成型的添加组分不限制本发明,可以使用其他组分系统进行成型。然后,通过挤出成型的方法制备多孔支撑体,但成型方法不限于此。通过烧制制备的多孔支撑体因应用而异,通常外径为15~22mm,壁厚1~3mm,长度为500~1500mm。优选孔隙度在25-35%的范围内,更优选为30-35%。

91.此时,通过丝网印刷方法在支撑体的表面形成绝缘层、阳极汇流层、阳极、电解质、连接体,与支撑体一起烧制。烧制后,支撑体的长度会发生变化,因此,在烧制过程中多孔支撑体的收缩率优选在12-20%的范围内,更优选为15-17%。多孔支撑体的收缩率过小,电解质膜的收缩率过大,二者收缩率不匹配使电解质层开裂。

92.接下来,待挤出的多孔支撑体于80℃干燥后,使用丝网印刷的方法在支撑体上制备绝缘层,涂覆范围如图1所示。绝缘层的主要成分为35wt%的csz,5wt%pmma作为造孔剂,10wt%粘结剂,2wt%分散剂以及48wt%有机溶剂,所用csz的粒径为d

50

=500nm,造孔剂粒径为d

50

=1μm。绝缘层浆料经球磨4h后便可进行丝网印刷制备绝缘层,所用丝网目数优选为200目,支撑体转动速度优选为5.0rad/s,绝缘层厚度为20

±

3μm,印刷完毕后于80℃干燥。

93.使用丝网印刷的方法在绝缘层上制备阳极汇流层,涂覆范围如图1所示。阳极汇流层的主要成分为60wt%nio和5ysz(质量比为6:4),2wt%粘结剂,0.5wt%分散剂,37.5wt%有机溶剂,所用nio和5ysz的粒径均为d

50

=200nm。阳极汇流层浆料经球磨4h后便可进行丝网印刷制备阳极汇流层,所用丝网目数优选为100目,支撑体转动速度优选为5.0rad/s,阳极汇流层厚度为150

±

3μm,印刷完毕后于80℃干燥。每节阳极长度为10mm,相邻两节阳极间隔为2mm。

94.使用丝网印刷的方法在绝缘层上制备阳极功能层,涂覆范围如图1所示。阳极功能层的主要成分为50wt%nio和8ysz(质量比为6:4),2.5wt%粘结剂,0.5wt%分散剂以及47wt%有机溶剂,所用nio和8ysz的粒径均为d

50

=200nm。阳极功能层浆料经球磨4h后便可进行丝网印刷制备阳极功能层,所用丝网目数优选为180目,支撑体转动速度优选为5.0rad/s,阳极功能层厚度为30

±

3μm,印刷完毕后于80℃干燥。每节阳极长度为10mm,相邻两节阳极间隔为2mm。

95.使用丝网印刷的方法在阳极功能层上制备电解质层,涂覆范围如图1所示。电解质层的主要成分为50wt%的8ysz及2.5wt%粘结剂,0.5wt%分散剂以及47wt%有机溶剂,所用8ysz的粒径为d

50

=100nm。电解质层浆料经球磨4h后便可进行丝网印刷制备电解质层,所用丝网目数优选为250目,支撑体转动速度优选为5.0rad/s,电解质层厚度为25

±

3μm,印刷完毕后于80℃干燥。每节电解质长度为10mm,相邻两节电解质间隔为2mm,沿支撑体轴向电解质未覆盖的阳极为1mm。

96.使用丝网印刷的方法在电解质层上制备连接体层,涂覆范围如图1所示。连接体层的主要成分为50wt%的la

0.7

sr

0.3

tio3及2.5wt%粘结剂,0.5wt%分散剂以及47wt%有机溶剂,所用la

0.7

sr

0.3

tio3的粒径为d

50

=100nm。连接体层浆料经球磨4h后便可进行丝网印刷制备连接体层,所用丝网目数优选为100目,支撑体转动速度优选为5.0rad/s,连接体层厚度为150

±

3μm,印刷完毕后于80℃干燥。每节连接体长度为3mm。

97.干燥后,以1℃/min的升温速率升温至300℃于空气中排胶4h,再从300℃以1℃/

min的升温速率至600℃排胶8h,然后在空气中以2℃/min的升温速率于1450℃下保温4小时烧结成型。

98.通过与上述阳极功能层的印刷方法相同的操作,涂覆范围如图1所示,阴极浆料的主要成分为质量比1:1的la

0.8

sr

0.2

mno3和8ysz,在连接体及电解质上方印刷阴极浆料,阴极功能层厚度为10

±

3μm,于80℃干燥。每节阴极长度为10.5mm,相邻两节阴极间隔为1.5mm。

99.在干燥后的阴极表面通过丝网印刷制备阴极汇流层,阴极汇流层浆料为50wt%体积比为1:1的la

0.6

sr

0.4

co

0.2

fe

0.8o3-δ

与mn

1.5

co

1.5

o4及2.5wt%粘结剂,0.5wt%分散剂以及47wt%有机溶剂,所用la

0.6

sr

0.4

co

0.2

fe

0.8o3-δ

与mn

1.5

co

1.5

o4的粒径为300~500nm。汇流层浆料经混合均匀后便可进行丝网印刷制备汇流层,所用丝网目数优选为80目,支撑体转动速度优选为5.0rad/s,汇流层厚度为200

±

3μm,印刷完毕后于80℃干燥。

100.干燥后,以1℃/min的升温速率升温至300℃于空气中排胶4h,再从300℃以1℃/min的升温速率至600℃排胶8h,然后在空气中以2℃/min的升温速率于1200℃下保温4小时烧结成型。

101.实施例2

102.本发明实施例如下,将通过实施例更详细地描述本发明。以下描述无意限制本发明。本发明固体氧化物燃料电池用支撑体为一端封闭的管状结构,示意图如图3所示。

103.根据本发明描述固体氧化物燃料电池支撑体的制造过程。构成管的材料包含质量比为6:4的csz和nio混合粉末和15wt%的碳酸氢铵作为造孔剂,粒径分别为3~5μm,0.5~1μm,10~30μm,混合粉末与造孔剂在球磨机中混合6h,转速为360r/min,140℃烘干研磨,过筛备用,添加甲基纤维素4wt%、甘油5wt%、水14wt%等作为挤出成型的溶剂,置于捏合机内混合3h得到泥料,泥料在4~15℃下静置2~3d,通过挤出成型制备出外径19mm,壁厚2mm,长度1000mm的一端封闭的多孔支撑体。对于csz和nio的粒径大小,可以使用上述范围内的颗粒大小,通过粉末颗粒的大小粒径配比,颗粒之间的收缩程度不同,烧制后支撑体的孔隙率发生变化,为了获得所需的孔隙率,通过选择颗粒的大小实现。使用挤出成型的添加组分不限制本发明,可以使用其他组分系统进行成型。然后,通过挤出成型的方法制备多孔支撑体,但成型方法不限于此。通过烧制制备的多孔支撑体因应用而异,通常外径为15~22mm,壁厚1~3mm,长度为500~1500mm。优选孔隙度在25-35%的范围内,更优选为30-35%。

104.此时,通过丝网印刷方法在支撑体的表面形成绝缘层、阳极汇流层、阳极、电解质、连接体,与支撑体一起烧制。烧制后,支撑体的长度会发生变化,因此,在烧制过程中多孔支撑体的收缩率优选在12-20%的范围内,更优选为15-17%。多孔支撑体的收缩率过小,电解质膜的收缩率过大,二者收缩率不匹配使电解质层开裂。

105.接下来,待挤出的多孔支撑体于80℃干燥后,使用丝网印刷的方法在支撑体上制备绝缘层,涂覆范围如图1所示。绝缘层的主要成分为35wt%的srzro3 al2o3(al2o3的含量为srzro3的3mol%),5wt%pmma做为造孔剂,10wt%粘结剂,2wt%分散剂以及48wt%有机溶剂,所用srzro3的粒径为d

50

=500nm,所用al2o3的粒径为d

50

=200nm,造孔剂粒径为d

50

=1μm。绝缘层浆料经球磨4h后便可进行丝网印刷制备绝缘层,所用丝网目数优选为200目,支撑体转动速度优选为5.0rad/s,绝缘层厚度为20

±

3μm,印刷完毕后于80℃干燥。

106.使用丝网印刷的方法在绝缘层上制备阳极汇流层,涂覆范围如图1所示。阳极汇流层的主要成分为60wt%nio和la

0.7

sr

0.3

cro3(质量比为7:3),2wt%粘结剂,0.5wt%分散剂,

37.5wt%有机溶剂,所用nio和la

0.7

sr

0.3

cro3的粒径均为d

50

=200nm。阳极汇流层浆料经球磨4h后便可进行丝网印刷制备阳极汇流层,所用丝网目数优选为100目,支撑体转动速度优选为5.0rad/s,阳极汇流层厚度为150

±

3μm,印刷完毕后于80℃干燥。每节阳极长度为10mm,相邻两节阳极间隔为2mm。

107.使用丝网印刷的方法在绝缘层上制备阳极功能层,涂覆范围如图1所示。阳极功能层的主要成分为50wt%nio和scsz(质量比为6:4),2.5wt%粘结剂,0.5wt%分散剂以及47wt%有机溶剂,所用nio和scsz的粒径均为d

50

=200nm。阳极功能层浆料经球磨4h后便可进行丝网印刷制备阳极功能层,所用丝网目数优选为180目,支撑体转动速度优选为5.0rad/s,阳极功能层厚度为30

±

3μm,印刷完毕后于80℃干燥。每节阳极长度为10mm,相邻两节阳极间隔为2mm。

108.使用丝网印刷的方法在阳极功能层上制备电解质层,涂覆范围如图1所示。电解质层的主要成分为50wt%的scsz及2.5wt%粘结剂,0.5wt%分散剂以及47wt%有机溶剂,所用scsz的粒径为d

50

=100nm。电解质层浆料经球磨4h后便可进行丝网印刷制备电解质层,所用丝网目数优选为250目,支撑体转动速度优选为5.0rad/s,电解质层厚度为25

±

3μm,印刷完毕后于80℃干燥。每节电解质长度为10mm,相邻两节电解质间隔为2mm,沿支撑体轴向电解质未覆盖的阳极为1mm。

109.使用丝网印刷的方法在电解质层上制备连接体层,涂覆范围如图1所示。连接体层的主要成分为50wt%的la

0.9

sr

0.1

tio3及2.5wt%粘结剂,0.5wt%分散剂以及47wt%有机溶剂,所用la

0.9

sr

0.1

tio3的粒径为d

50

=100nm。连接体层浆料经球磨4h后便可进行丝网印刷制备连接体层,所用丝网目数优选为100目,支撑体转动速度优选为5.0rad/s,连接体层厚度为150

±

3μm,印刷完毕后于80℃干燥。每节连接体长度为3mm。

110.干燥后,以1℃/min的升温速率升温至300℃于空气中排胶4h,再从300℃以1℃/min的升温速率至600℃排胶8h,然后在空气中以2℃/min的升温速率于1450℃下保温4小时烧结成型。

111.通过与上述阳极功能层的印刷方法相同的操作,涂覆范围如图1所示,阴极浆料的主要成分为质量比8:2的la

0.8

sr

0.2

mno3和8ysz,在连接体及电解质上方印刷阴极浆料,阴极功能层厚度为10

±

3μm,于80℃干燥。每节阴极长度为10.5mm,相邻两节阴极间隔为1.5mm。

112.在干燥后的阴极表面通过丝网印刷制备阴极汇流层,阴极汇流层浆料为50wt%体积比为1:1的la

0.6

sr

0.4

co

0.2

fe

0.8o3-δ

与mn

1.5

co

1.5

o4及2.5wt%粘结剂,0.5wt%分散剂以及47wt%有机溶剂,所用la

0.6

sr

0.4

co

0.2

fe

0.8o3-δ

与mn

1.5

co

1.5

o4的粒径为300~500nm。汇流层浆料经混合均匀后便可进行丝网印刷制备汇流层,所用丝网目数优选为80目,支撑体转动速度优选为5.0rad/s,汇流层厚度为200

±

3μm,印刷完毕后于80℃干燥。

113.干燥后,以1℃/min的升温速率升温至300℃于空气中排胶4h,再从300℃以1℃/min的升温速率至600℃排胶8h,然后在空气中以2℃/min的升温速率于1200℃下保温4小时烧结成型。

114.实施例3

115.根据本发明描述固体氧化物燃料电池支撑体的制造过程。构成管的材料包含质量比为1:1的mgal2o4和nio混合粉末和15wt%的pmma作为造孔剂,粒径分别为3~5μm,0.5~1μm,10~30μm,混合粉末与造孔剂在球磨机中混合6h,转速为360r/min,140℃烘干研磨,过筛

备用,添加甲基纤维素4wt%、甘油5wt%、水14wt%等作为挤出成型的溶剂,置于捏合机内混合3h得到泥料,泥料在4~15℃下静置2~3d,通过挤出成型制备出外径19mm,壁厚2mm,长度1000mm的一端封闭的多孔支撑体。对于mgal2o4和nio的粒径大小,可以使用上述范围内的颗粒大小,通过粉末颗粒的大小粒径配比,颗粒之间的收缩程度不同,烧制后支撑体的孔隙率发生变化,为了获得所需的孔隙率,通过选择颗粒的大小实现。使用挤出成型的添加组分不限制本发明,可以使用其他组分系统进行成型。然后,通过挤出成型的方法制备多孔支撑体,但成型方法不限于此。通过烧制制备的多孔支撑体因应用而异,通常外径为15~22mm,壁厚1~3mm,长度为500~1500mm。优选孔隙度在25-35%的范围内,更优选为30-35%。

116.此时,通过丝网印刷方法在支撑体的表面形成绝缘层、阳极汇流层、阳极、电解质、连接体,与支撑体一起烧制。烧制后,支撑体的长度会发生变化,因此,在烧制过程中多孔支撑体的收缩率优选在12-20%的范围内,更优选为15-17%。多孔支撑体的收缩率过小,电解质膜的收缩率过大,二者收缩率不匹配使电解质层开裂。

117.接下来,待挤出的多孔支撑体于80℃干燥后,使用丝网印刷的方法在支撑体上制备绝缘层,涂覆范围如图1所示。绝缘层的主要成分为35wt%的csz,5wt%pmma作为造孔剂,10wt%粘结剂,2wt%分散剂以及48wt%有机溶剂,所用csz的粒径为d

50

=500nm,造孔剂粒径为d

50

=1μm。绝缘层浆料经球磨4h后便可进行丝网印刷制备绝缘层,所用丝网目数优选为200目,支撑体转动速度优选为5.0rad/s,绝缘层厚度为20

±

3μm,印刷完毕后于80℃干燥。

118.使用丝网印刷的方法在绝缘层上制备阳极汇流层,涂覆范围如图1所示。阳极汇流层的主要成分为60wt%nio和sr

0.7

la

0.3

tio3(质量比为7:3),2wt%粘结剂,0.5wt%分散剂,37.5wt%有机溶剂,所用nio和sr

0.7

la

0.3

tio3的粒径均为d

50

=200nm。阳极汇流层浆料经球磨4h后便可进行丝网印刷制备阳极汇流层,所用丝网目数优选为100目,支撑体转动速度优选为5.0rad/s,阳极汇流层厚度为150

±

3μm,印刷完毕后于80℃干燥。每节阳极长度为10mm,相邻两节阳极间隔为2mm。

119.使用丝网印刷的方法在绝缘层上制备阳极功能层,涂覆范围如图1所示。阳极功能层的主要成分为50wt%nio和gdc(质量比为6:4),2.5wt%粘结剂,0.5wt%分散剂以及47wt%有机溶剂,所用nio和gdc的粒径均为d

50

=200nm。阳极功能层浆料经球磨4h后便可进行丝网印刷制备阳极功能层,所用丝网目数优选为180目,支撑体转动速度优选为5.0rad/s,阳极功能层厚度为30

±

3μm,印刷完毕后于80℃干燥。每节阳极长度为10mm,相邻两节阳极间隔为2mm。

120.使用丝网印刷的方法在阳极功能层上制备电解质层,涂覆范围如图1所示。电解质层的主要成分为50wt%的gdc及2.5wt%粘结剂,0.5wt%分散剂以及47wt%有机溶剂,所用gdc的粒径为d

50

=100nm。电解质层浆料经球磨4h后便可进行丝网印刷制备电解质层,所用丝网目数优选为250目,支撑体转动速度优选为5.0rad/s,电解质层厚度为25

±

3μm,印刷完毕后于80℃干燥。每节电解质长度为10mm,相邻两节电解质间隔为2mm,沿支撑体轴向电解质未覆盖的阳极为1mm。

121.使用丝网印刷的方法在电解质层上制备连接体层,涂覆范围如图1所示。连接体层的主要成分为50wt%的la

0.7

sr

0.3

tio3及2.5wt%粘结剂,0.5wt%分散剂以及47wt%有机溶剂,所用la

0.7

sr

0.3

tio3的粒径为d

50

=100nm。连接体层浆料经球磨4h后便可进行丝网印刷制备连接体层,所用丝网目数优选为100目,支撑体转动速度优选为5.0rad/s,连接体层厚度

为150

±

3μm,印刷完毕后于80℃干燥。每节连接体长度为3mm。

122.干燥后,以1℃/min的升温速率升温至300℃于空气中排胶4h,再从300℃以1℃/min的升温速率至600℃排胶8h,然后在空气中以2℃/min的升温速率于1450℃下保温4小时烧结成型。

123.通过与上述阳极功能层的印刷方法相同的操作,涂覆范围如图1所示,阴极浆料的主要成分为质量比1:1的la

0.8

sr

0.2

mno3和8ysz,在连接体及电解质上方印刷阴极浆料,阴极功能层厚度为10

±

3μm,于80℃干燥。每节阴极长度为10.5mm,相邻两节阴极间隔为1.5mm。

124.在干燥后的阴极表面通过丝网印刷制备阴极汇流层,阴极汇流层浆料为50wt%体积比为1:1的la

0.6

sr

0.4

co

0.2

fe

0.8o3-δ

与mn

1.5

co

1.5

o4及2.5wt%粘结剂,0.5wt%分散剂以及47wt%有机溶剂,所用la

0.6

sr

0.4

co

0.2

fe

0.8o3-δ

与mn

1.5

co

1.5

o4的粒径为300~500nm。汇流层浆料经混合均匀后便可进行丝网印刷制备汇流层,所用丝网目数优选为80目,支撑体转动速度优选为5.0rad/s,汇流层厚度为200

±

3μm,印刷完毕后于80℃干燥。

125.干燥后,以1℃/min的升温速率升温至300℃于空气中排胶4h,再从300℃以1℃/min的升温速率至600℃排胶8h,然后在空气中以2℃/min的升温速率于1250℃下保温4小时烧结成型。

126.以上对本发明所提供的一种一端自密封竹节管式固体氧化物燃料电池/电解池及其电池/电解池堆的制备方法进行了详细介绍,本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本发明的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。