1.本发明涉及磁通在检查对象物的内部穿过时检测漏磁通而检测缺陷等的漏磁检查装置、及缺陷检查方法。

背景技术:

2.在制造饮料罐用的镀锡铁皮钢板、汽车用钢板等软磁性的薄钢板(带钢)的生产线中,作为在线且非破坏地检查存在于钢板的表面或内部的缺陷的装置,已知有利用了漏磁通的变化的漏磁检查装置(例如,专利文献1)。在该技术中,在不是软磁性的材质混入于钢板内而作为缺陷存在的情况下,在磁饱和状态下磁通在钢板内穿过时,缺陷成为对磁通的流动的障碍而磁通从钢板面泄漏,因此检测该漏磁通,判定为缺陷。设为检查对象物的钢板在用于饮料罐时为板厚0.2mm左右,在用于汽车钢板时为板厚0.8mm左右的薄钢板(带钢)。

3.如图9所示,该漏磁检查装置具有:励磁器101,产生漏磁通,对被搬运的钢板100进行励磁;及多个磁检测器102,检测漏磁通。磁检测器102沿板宽方向排列多个。如图示那样,励磁器101通常为在铁心(磁轭)103卷绕有线圈104的电磁铁。作为磁检测器102,使用线圈式元件、霍尔元件等(例如,专利文献2)。

4.在使用电磁铁作为励磁器的电磁铁方式的情况下,通过使直流电流向线圈流动而产生直流磁场。磁铁的强度通过线圈的匝数及线圈的电流值能够调整成规定的值,在检查中使用外部电源持续供给电流。但是,通过切断向线圈流动的电流而能够切断磁通。作为线圈的匝数,因线圈使用的芯线径而不同,但是相对于芯线径为φ1.6mm而大致为2500~3500左右。

5.另一方面,近年来已知有制造强力的磁铁而通过永久磁铁将为了缺陷检测所需的强力的磁通向钢板赋予的技术(例如专利文献3)。永久磁铁式具有不使用外部电源而能够将检查对象物磁化这样的优点。

6.另外,在永久磁铁方式的情况下,无法如电磁铁那样切断磁通,因此存在难以切断向检查对象物的励磁力这样的不良情况,但是作为能够将其消除的技术,提出了将永久磁铁与电磁铁组合而使磁化器(励磁器)的磁化性能可变的技术(例如,专利文献4)。

7.在先技术文献

8.专利文献

9.专利文献1:日本特开昭56-61645号公报

10.专利文献2:日本特开2002-195984号公报

11.专利文献3:日本特开2002-156363号公报

12.专利文献4:日本特开2011-7570号公报

技术实现要素:

13.发明的概要

14.发明要解决的课题

15.电磁铁式的励磁器为了得到来自作为检查对象物的钢板中存在的缺陷的充分的漏磁通而需要大的线圈,由此需要长的铁心,其结果是成为重量大的结构。另一方面,为了缺陷检查,磁轭的前端部与作为检查对象的钢板之间的距离需要设为大致0.5~7mm的范围,但是在该情况下,在钢板的焊接部通过检查装置时,需要使励磁器从钢板退避。然而,如果检查装置的重量大,则为了退避焊接部等而需要比较长的时间,因此焊接点附近的未检查区域变长。而且,为了作为磁铁发挥作用而需要大的能量,发热也增大。

16.永久磁铁式的励磁器比电磁铁方式的励磁器轻,也不需要作为磁铁发挥作用的能量,也不会产生发热的问题,但是由于如上所述无法切断磁通,因此在检查中用于将附着于检查装置的铁粉、灰尘等除去的清扫、在保养检修时切断向检查对象物的励磁力的情况困难。

17.例如,虽然为了避免从励磁器向检查对象物施加励磁力而通过将励磁器从检查对象物拉离能够进行清扫、保养检修,但是为此需要利用大的机械的外力将励磁器从检查对象物拉离,需要大规模的拆装装置。而且,作为切断永久磁铁自身的励磁力的方法,存在扩宽铁心(磁轭)与检查对象物之间的间隔,或者将永久磁铁的n极和s极通过铁心进行短路等方法,但是都需要附加的机构/结构。

18.在专利文献4的技术中,通过电磁铁减弱永久磁铁产生的磁化而能够调整励磁力,因此能够减小向被检查物的励磁力而进行清扫、保养检修等。然而,在该方法中,为了维持减小了励磁力的状态而需要使电流向电磁铁持续流动,过大地消耗能量,也会产生作业的安全上的问题。

19.因此,本发明的课题在于提供一种能够实现励磁器的小型化及轻量化,不会产生发热引起的能量损失,且能够容易地切断励磁,并且不使用过度的能量而能够维持该状态的漏磁检查装置及缺陷检查方法。

20.用于解决课题的方案

21.为了解决上述课题,本发明提供以下的(1)~(6)。

22.(1)一种漏磁检查装置,对检查对象物进行励磁,检测从检查对象物泄漏的漏磁通来对检查对象物进行检查,其特征在于,具备:呈门型的主励磁器,在与所述检查对象物相对的部分具有开口,具有一个或两个以上的第一永久磁铁;磁检测器,配置于所述主励磁器的所述开口;副励磁器,以夹着所述主励磁器的所述一个或两个以上的第一永久磁铁的方式连接于所述主励磁器,具有第二永久磁铁,所述第二永久磁铁将所述主励磁器在与所述第一永久磁铁相同的方向上磁化;及电磁铁线圈,通过被供给直流电流而产生磁通,能够使所述第二永久磁铁的磁化方向变化而使所述第二永久磁铁的磁极反转。

23.(2)根据上述(1)记载的漏磁检查装置,其特征在于,所述主励磁器及所述副励磁器具有用于构成磁路的磁轭,所述第一永久磁铁及所述第二永久磁铁夹设于所述磁轭。

24.(3)根据上述(1)或(2)记载的漏磁检查装置,其特征在于,所述第一永久磁铁为钕磁铁。

25.(4)根据上述(1)~(3)中任一项记载的漏磁检查装置,其特征在于,所述第二永久磁铁为铝镍钴磁铁或钐钴磁铁。

26.(5)根据上述(1)~(4)中任一项记载的漏磁检查装置,其特征在于,根据构成所述电磁铁线圈的导线的直径和匝数而算出的该电磁铁线圈的截面积为200~2000mm2。

27.(6)一种缺陷检查方法,使用上述(1)~(5)中任一项记载的漏磁检查装置,检查作为所述检查对象物被搬运的带钢的缺陷,其特征在于,

28.在带钢的缺陷检查时,停止向所述电磁铁线圈流动的电流,使来自所述第一永久磁铁的磁通从所述主励磁器向所述检查对象物供给,在缺陷检查停止时,向所述电磁铁线圈供给直流电流而产生磁通,通过该磁通而使所述第二永久磁铁的磁极反转,将所述副励磁器在与所述主励磁器相反的方向上磁化,从而将来自所述第一永久磁铁的磁通关闭于所述副励磁器。

29.(7)根据上述(6)记载的缺陷检查方法,其特征在于,在停止了所述缺陷检查之后再次开始所述缺陷检查的情况下,向所述电磁铁线圈供给与缺陷检查停止时相反方向的直流电流,使所述第二永久磁铁的磁极再次反转而返回至使所述缺陷检查停止之前的状态,使所述副励磁器在与所述主励磁器相同的方向上磁化。

30.发明效果

31.根据本发明,通过主励磁器使用永久磁铁而不用准备励磁线圈、长的铁心,因此能够实现励磁器的小型化/轻量化,且不需要为了作为磁铁发挥作用而向励磁线圈供给的大的能量,也不会产生发热的问题。而且,由于设有能够使第二永久磁铁的磁化方向变化的电磁铁线圈,因此通过使电流向电磁铁线圈流动规定时间而能够使第二永久磁铁的磁极反转,由此能够容易地停止主励磁器向检查对象物的磁通的供给。然后,即使切断向电磁铁线圈的电流,也仍能保持停止了主励磁器向检查对象物的磁通的供给的状态,因此不需要过度的能量。需要说明的是,电磁铁线圈由于仅使第二永久磁铁的磁极反转,因此可以为小的电磁铁线圈,不会成为励磁器的小型化/轻量化的妨碍。

附图说明

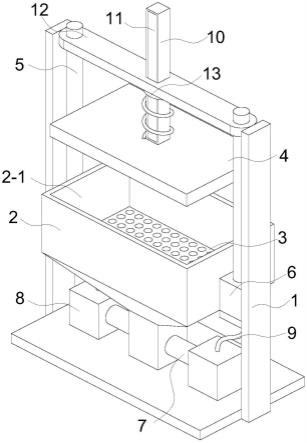

32.图1是表示本发明的一实施方式的漏磁检查装置的概略结构的纵向剖视图。

33.图2是表示本发明的一实施方式的漏磁检查装置的概略结构的横向剖视图。

34.图3是表示本发明的一实施方式的漏磁检查装置的概略结构的立体图。

35.图4是表示在通常运转时(励磁接通)的主励磁器和副励磁器形成的磁场的图。

36.图5是表示在运转停止时(励磁切断)的主励磁器和副励磁器形成的磁场的图。

37.图6是表示实施例中的励磁接通状态的磁通密度分布和磁通(磁力线)分布的图。

38.图7是表示实施例中的励磁切断状态的磁通密度分布和磁通(磁力线)分布的图。

39.图8(a)是表示图1所示的结构的漏磁检查装置的实施例的图,图8(b)及图8(c)是表示图8(a)所示的漏磁检查装置中的第二永久磁铁及第一永久磁铁的图。是表示使用了电磁铁的以往的漏磁检查装置的一例的剖视图。

40.图9是表示使用了电磁铁的以往的漏磁检查装置的一例的剖视图。

具体实施方式

41.以下,参照附图,说明本发明的实施方式。

42.《漏磁检查装置》

43.图1是表示本发明的一实施方式的漏磁检查装置的概略结构的纵向剖视图,图2是其横向剖视图,图3是其立体图。

44.如图1所示,本发明的一实施方式的漏磁检查装置1是检测作为检查对象物的被搬运的带钢(薄钢板)10的缺陷的结构,具备:具有一个或两个以上的第一永久磁铁3的主励磁器2;多个磁检测器4;具有第二永久磁铁6的副励磁器5;及电磁铁线圈7。通过主励磁器2、副励磁器5、电磁线圈7构成励磁器。

45.[主励磁器]

[0046]

主励磁器2以与作为检查对象物的被搬运的带钢(薄钢板)10相对的方式设置,呈门型(截面为u字(

コ

字)状),在作为检查对象物的带钢10的相对部分具有开口2a。在此,“相对”是指磁轭8的腿部8a的前端部的方向朝向作为检查对象的带钢10而大致垂直地配置的情况。在开口2a设有多个磁检测器4。主励磁部2具有第一永久磁铁3和用于构成磁路的磁轭8,通过第一永久磁铁3将磁轭8磁化。磁轭8具有一对腿部8a和将一对腿部8a的基端部连结的呈直线状的中央部8b,中间开口2a形成于一对腿部8a的前端部之间,腿部8a的前端部接近带钢10而设置。一个腿部8a的前端部成为n极而另一个腿部8a的前端部成为s极。第一永久磁铁3夹在磁轭8的中央部8b的中途。通过第一永久磁铁3和磁轭8,形成夹着磁检测器4的磁回路,使带钢10的检查部分成为磁通饱和状态或接近于磁通饱和的状态。

[0047]

作为检查对象物即带钢10,可以列举镀锡铁皮钢板、tfs(无锡钢板)、镀锌钢板、镀锌钢板的原板等软磁性材料,其厚度优选为0.1~3.2mm的范围。

[0048]

作为第一永久磁铁3,选定具有能够使作为检查对象物的带钢10的检查部分成为磁通饱和状态的磁力的磁铁。作为这样的磁铁,可以使用钕磁铁、钐钴磁铁、铁素体磁铁、铝镍钴磁铁等任意的永久磁铁。特别是适合磁力强的钕磁铁。第一永久磁铁3可以为1个,但是也可以如图1所示,靠近一对腿部8a地分割配置2个,也可以分割配置3个以上。此时,第一永久磁铁3优选配置在左右对称的位置。通过这样将第一永久磁铁3分成两个设置,能够使磁通密度更均匀。第一永久磁铁3的强度能够通过其厚度(图1中的中央部8b的横向的长度,关于永久磁铁,“厚度”是指磁通流动的方向的长度。)调整。

[0049]

磁轭8只要为软磁性体即可。在实用上考虑经济性而优选使用ss400等钢材。磁轭8为了使必要的磁通穿过而需要形成为不成为阻力的厚度(关于磁轭的“厚度”是指图1所示的截面中的磁轭4的腿部4a及中央部8b的构件的与磁通流动的方向垂直的方向的厚度。),在本实施方式中优选10~20mm。当超出必要地增厚时,重量增加。在使用了电磁铁的励磁器中,为了对检查对象物进行励磁而需要大的线圈,为了卷绕线圈而需要延长磁轭,但是在本实施方式中,由于使用第一永久磁铁3,因此与使用电磁铁的情况相比磁轭8的腿部8a的长度可以较短。例如,电磁铁方式的磁轭8的腿部8a的长度需要为150~250mm左右,相对于此,在本实施方式中可以设为50~100mm左右。

[0050]

需要说明的是,励磁器的进深方向的长度(图1的纸面垂直方向的长度)可以根据检查对象物的大小而任意设定。例如,在将带钢10沿搬运方向磁化的情况下(l方向磁化),励磁器的进深方向的长度优选比作为检查对象物的带钢10的板宽长。另一方面,在沿带钢10的板宽方向磁化的情况下(c方向磁化),励磁器的进深方向的长度只要为40~100mm左右即可。

[0051]

磁轭8的腿部8a前端部的n极与s极之间的间隔量(中间开口2a的宽度)受到设置于它们之间的磁检测器4的结构的影响,但是在l方向磁化的情况下,通常优选为10mm~30mm。但是,在通过c方向磁化进行检查的情况下,也可以将间隔量设定在40~600mm,优选设定在

100~150mm的范围内。当间隔量增大时,需要更强力的励磁器。

[0052]

[磁检测器]

[0053]

磁检测器4是检测从成为磁饱和状态的带钢10泄漏的磁通(磁力线)的结构,可以使用线圈式元件、霍尔元件等。在将带钢10沿搬运方向进行磁化的情况下(l方向磁化),如图2所示,主励磁器2设为检查对象物即带钢10的板宽以上,磁检测器4例如以1mm间距的间隔沿板宽方向排列在板宽 α( α为考虑了带钢10的蜿蜒前进的富余量)的范围。富余量α优选设为板宽的5~20%左右。例如在板宽为1000mm、磁检测器4为1mm间距的情况下,磁检测器4沿板宽方向排列1000个 α量。在该情况下,主励磁器2的进深方向的长度也需要为板宽以上而成为1000mm以上。

[0054]

[副励磁器]

[0055]

副励磁器5呈门型(截面为u字(

コ

字)状),在主励磁器2的与带钢10相反的一侧重叠配置,连接于主励磁器2。副励磁器5也可以与主励磁器2一体构成。副励磁器5具有第二永久磁铁6和用于构成磁路的磁轭9,通过第二永久磁铁6将磁轭9磁化。磁轭9具有一对腿部9a和将一对腿部9a的基端部连结的呈直线状的中央部9b,一对腿部9a的前端部连接于主励磁器2的中央部8b。此时,磁轭9的腿部9a以夹着主励磁器2的两个第一永久磁铁3的方式连接于主励磁器2。即,副励磁器5的一对腿部9a连接于两个第一永久磁铁3的外侧的位置。第二永久磁铁6夹设于磁轭9的中途。在图1的例子中,第二永久磁铁6分割地分别配置于一对腿部9a,但也可以设置于中央部9b。在设置于中央部9b的情况下,可以为1个,也可以分割成2个设置。在将第二永久磁铁6分割成2个设置的情况下,优选配置在左右对称的位置。

[0056]

作为第二永久磁铁6,使用具有与主励磁器2的第一永久磁铁3大致同等的磁力的永久磁铁。第二永久磁铁6可以使用钕磁铁、钐钴磁铁、铁素体磁铁、铝镍钴磁铁等任意的永久磁铁。但是,第二永久磁铁6优选为顽磁力比第一永久磁铁3小且磁极容易反转的磁铁。作为这样的磁铁,铝镍钴磁铁或钐钴磁铁适合。铝镍钴磁铁的磁力相对于相同大小的钕磁铁而为1/3左右,因此在使用钕磁铁作为第一永久磁铁3,使用铝镍钴磁铁作为第二永久磁铁6的情况下,将铝镍钴磁铁设为相当于钕磁铁的3倍的大小。但是,铝镍钴磁铁由于顽磁力比较小,因此具有容易使磁极反转这样的特征。另一方面,钐钴磁铁即使在高温气氛等检查环境严苛的条件下稳定性也优异,在这一点上有利。在此,第二永久磁铁6以与第一永久磁铁3相同的极性进行配置。

[0057]

磁轭9也与磁轭8同样只要为软磁性体即可,在实用上考虑经济性而优选使用ss400等钢材。磁轭9设为为了使作为副励磁器5所需的磁通穿过不成为阻力的厚度。如后所述,在通常运转时从磁轭9的腿部9a向磁轭8的腿部8a供给磁通,因此优选如图1所示,磁轭8的腿部8a的厚度比磁轭9的腿部9a的厚度厚。

[0058]

[电磁铁线圈]

[0059]

电磁铁线圈7构成为,通过供给直流电流而产生磁通,使第二永久磁铁6的磁化方向变化,能够使第二永久磁铁的磁极反转。电磁铁线圈7通过调整匝数及被供给的直流电流而使第二永久磁铁6的磁极反转,能够使其反向磁化。如图1及图3所示,电磁铁线圈7优选以覆盖副励磁器5的第二永久磁铁6的方式配置。电磁铁线圈7是仅使第二永久磁铁的磁极反转的结构,因此不需要电磁铁方式的励磁器使用的电磁铁线圈那样的大型的结构(例如,相对于磁轭腿部的长度200mm而电磁铁线圈的导线的芯线径为1.6mm的情况下,由匝数为2500

~3500左右构成的结构)。电磁铁线圈7的匝数例如相对于相同导线的芯线径而可以为500~2000左右,也可以设为500~1000左右。需要说明的是,在分割成多个电磁铁线圈的情况下,电磁铁线圈7的匝数表示总计的匝数。

[0060]

此时,根据构成电磁铁线圈的导线的芯线径d(mm)和匝数n而算出的电磁铁线圈的截面积s(mm2)优选为200~2000mm2。但是,截面积s由以下的式子表示。

[0061]

s=π

·

(d/2)2·n[0062]

截面积s小于200mm2的话,在通常的励磁电流即2a左右的条件下,有时难以使第二永久磁铁的磁极反转。另一方面,当截面积s超过2000mm2时,构成副励磁器的电磁铁的重量增大,漏磁检查装置1整体变重。因此,通过截面积s处于上述范围,能同时实现本实施方式中的副励磁器的功能和装置的轻量化。需要说明的是,如果构成电磁铁线圈的导线的芯线径细,则即使线圈的匝数增加,整体的重量也不会增加。

[0063]

[主励磁部与副励磁部的配置关系]

[0064]

如图3所示,在l方向磁化的情况下,主励磁器2的磁轭8的一对腿部8a分别成为一体而沿带钢10的宽度方向延伸,但是主励磁器2的磁轭8的中央部8b、及副励磁器5可以沿着带钢10的宽度方向隔开间隔地分割成多个。由此,装配配线、电磁铁线圈7的情况变得容易。在该情况下,以弥补磁轭8的中央部8b及副励磁器5不存在的部分的磁力的方式决定第一永久磁铁3及第二永久磁铁6的厚度。

[0065]

[磁通密度等]

[0066]

带钢10的检查部分主要由主励磁器2的第一永久磁铁3的直流磁场励磁而磁通饱和,但是在运转时,副励磁器5的磁场的朝向与主励磁器2的磁场的朝向相同,因此副励磁器5也有助于带钢10的励磁。为了使带钢10的检查部分成为磁通饱和状态或接近于磁通饱和的状态,通过第一永久磁铁3及第二永久磁铁6的直流磁场使作为检查对象物的带钢10内成为相当于1.7特斯拉或其以上的磁通密度。当与带钢10的间隔变宽时,带钢10内的磁通减少,但是即使在该情况下也以带钢内的磁通至少确保1.7特斯拉的方式选择第一永久磁铁3。腿部8a的前端部与带钢10之间的间隔因装置结构而存在差异,但是使用在大致0.1~7mm的范围设定的值。优选为0.5~3mm。

[0067]

《基于漏磁检查装置的检查方法》

[0068]

接下来,说明如以上那样构成的漏磁检查装置中的检查方法。

[0069]

[通常运转(励磁接通)]

[0070]

在通常运转中,在停止了向电磁铁线圈7的电流供给的状态下,如图1那样,在将漏磁检查装置1的主励磁器2的第一永久磁铁3与副励磁器5的第二永久磁铁6设为相同极性的状态下运转。由此,如图4所示,在磁轭8内在主励磁器2形成磁通从s极侧的前端部朝向n极侧的前端部那样的磁场,在副励磁器5的磁轭9内也形成产生同方向的磁通那样的磁场。因此,通过从主励磁器2的前端部向空间放出的磁通将作为检查对象物的带钢10的检查部分励磁,能够使该部分的磁通密度成为磁通饱和状态或接近于磁通饱和的1.7特斯拉以上。

[0071]

[运转停止(励磁切断)]

[0072]

在清扫、保养检修等想要停止检查装置的运转而切断向作为检查对象物的带钢10的励磁时,第二永久磁铁6的磁极反转的方向的直流电流向电磁铁线圈7流动,使电流增加至从电磁铁线圈7产生的磁通成为能够磁极反转的值为止,并将该值的电流进行直至磁极

反转为止的时间的供给,使第二永久磁铁6的磁极反转。通过这样使磁极反转,能够将第二永久磁铁向反转方向磁化(反向磁化)。此时,将第二永久磁铁6的磁力与电磁铁线圈7的磁力成为相同的电流设为基准电流,优选使所述基准电流2~3倍的电流(直流电流)流动例如1~30秒钟而进行稳定化。更优选为1~10秒。磁极的反转即使在比较短时间内也能够充分,由此能够抑制线圈的发热量。

[0073]

通过这样使第二永久磁铁6的磁极反转,如图5所示,副励磁器5被在与通常运转时相反的方向上磁化,以副励磁器5的磁轭9吸收来自第一永久磁铁3的磁通的方式形成磁场,能够将来自第一永久磁铁3的磁通限制于副励磁器5。即,成为将来自第一永久磁铁3的磁通向副励磁器5侧供给、向主励磁器2的磁轭8的腿部8a几乎未供给磁通的状态。因此,从主励磁器2的腿部8a的前端部向空中或作为检查对象的带钢10几乎未发出磁通,形成仅发出微弱磁通的励磁切断的状态。

[0074]

为了从励磁切断的状态再次成为通常运转的状态(励磁接通的状态),以与要成为励磁切断的状态时的电流相同的大小的电流向电磁铁线圈7供给反向的电流,使第二永久磁铁6的磁极的朝向返回原来的情况。此时,与形成为励磁切断的状态同样,向电磁铁线圈7流动例如1~30秒钟电流。

[0075]

《缺陷检查方法》

[0076]

本实施方式的缺陷检查方法是使用上述的漏磁检查装置1检查作为检查对象物而被搬运的带钢10的缺陷的缺陷检查方法,在带钢10的缺陷检查时,停止向电磁铁线圈7流动的电流,成为将来自第一永久磁铁3的磁通从主励磁器2向作为检查对象物的带钢10供给的状态,在缺陷检查停止时,向电磁铁线圈7供给直流电流而产生磁通,通过该磁通而第二永久磁铁6的磁极反转,将副励磁器5在主励磁器2的反方向上磁化,将来自第一永久磁铁3的磁通限制于副励磁器5。

[0077]

并且,在停止了缺陷检查之后再次开始缺陷检查的情况下,向电磁铁线圈7供给与缺陷检查停止时相反的方向的直流电流,使第二永久磁铁6的磁极再次反转而返回至缺陷检查时的状态,副励磁器5在主励磁器2的同方向上进行磁化。

[0078]

《实施方式的效果》

[0079]

如以上所述,在本实施方式的漏磁检查装置1中,通过在主励磁器2使用第一永久磁铁3而不需要准备励磁线圈、长的铁心。因此,相对于以往的电磁铁方式,即便将使用副励磁器的情况加入考虑,也能够将励磁器在整体上实现小型化、轻量化。例如,本实施方式的主励磁器2的磁轭8的长度与以往的电磁铁方式相比能够缩短,而且能够使副励磁器5使用的线圈的导线的总重量为一半左右。由此,能够将漏磁检查装置的重量减少50%以上。而且,不需要如电磁铁方式那样对于励磁线圈连续地供给大的能量,也不会产生发热的问题。

[0080]

由于能够实现励磁器的小型化,因此装置的安装简便。而且,由于能够将励磁器在整体上实现轻量化,因此即使在如作为检查对象物的带钢10的焊接部那样形成突起状的台阶的情况下,焊接部通过励磁器时的退避及恢复也能够迅速进行。由此,能够缩短未检查时间,能够缩窄焊接部前后的未检查区域。而且,不会产生线圈引起的发热的问题,由此,能够大幅降低在以往电磁铁方式的励磁器中因线圈的发热而产生的磁检测器的温度不平衡(灵敏度变化、0点漂移、检测器劣化)等问题。此外,不需要大的励磁线圈,因此也不需要用于供给直流电流的大型的直流电源。

[0081]

另外,由于设有能够使第二永久磁铁6的磁化方向变化的电磁铁线圈7,因此通过使电流向电磁铁线圈7流动规定时间而使第二永久磁铁6的磁极反转,能够进行反向磁化。由此能够容易地使主励磁器2的励磁成为切断的状态。然后即使切断电流,主励磁器2的励磁也仍保持切断状态,因此不需要过度的能量。

[0082]

此外,通过这样主励磁器2的励磁仍保持切断状态而使检查装置主体向保养位置的移动容易,即使铁粉等附着于检查装置,也容易清扫,维修性良好,耐久性也优异。

[0083]

此外,通过使电流向电磁铁线圈7流动而能够接通/切断主励磁器2的励磁,因此通过电路能够进行远距离操作。

[0084]

《其他的适用》

[0085]

以上,说明了本发明的实施方式,但这些只不过为例示,不是限制性内容,也可以不脱离本发明的主旨,以各种方式进行省略、置换、变更。

[0086]

例如,检查对象物并不局限于带钢,只要是薄的软磁性体就能够适用。而且,关于主励磁器和副励磁器的结构也并不局限于图1~图3所示的结构。

[0087]

实施例1

[0088]

在此,使用钕磁铁作为第一永久磁铁,使用铝镍钴磁铁作为第二永久磁铁,使用钢材(ss400)作为磁轭而构成主励磁器及副励磁器,装配电磁铁线圈及磁检测器而制造了图1所示的漏磁检查装置。

[0089]

《励磁接通状态》

[0090]

首先,停止向电磁铁线圈的电流,成为将副励磁器的第二永久磁铁(铝镍钴磁铁)的磁极设为图4所示的朝向的励磁接通状态。此时的磁通密度分布和磁通(磁力线)分布如图6所示。需要说明的是,磁通密度虽然在检查对象物的检查部分最高,但是由于该部分微小,因此在图中未显示。

[0091]

图6是将彩色的附图以黑白表示的图,但即使考虑这一点也可知,磁通较多地存在于主励磁器,磁通(磁力线)从主励磁器的磁轭向外部泄漏,向外部泄漏的磁通(磁力线)的大多数朝向检查对象物。

[0092]

《励磁切断状态》

[0093]

接下来,将漏磁检查装置设为励磁切断的状态。使直流电流向电磁铁线圈流动,通过从电磁铁线圈产生的磁通使第二永久磁铁的磁极反转,由此生成励磁切断的状态。具体而言,使第二永久磁铁的磁极反转的朝向的直流电流向电磁铁线圈流动,提升电流,将第二永久磁铁的磁力与电磁铁线圈的磁力成为相同的电流设为基准电流,使所述基准电流的3倍的电流流动9秒钟而使第二永久磁铁的磁极反转,进行了反向磁化。此时的磁通密度分布和磁通(磁力线)分布如图7所示。

[0094]

图7也与图6同样是将彩色的附图以黑白表示的图,但即使考虑到这一点也可知,通过第二永久磁铁的磁极反转而主励磁器的磁通的大致全部被副励磁器吸引,能抑制磁通向检查对象物的流动。而且,确认到副励磁器的磁轭的磁通密度相当于1.2t,副励磁器的磁轭将主励磁器的磁通几乎都吸引。而且,也确认到副励磁器(第二永久磁铁)进行反向磁化的情况。

[0095]

实施例2

[0096]

说明使用了图1所示的结构的漏磁检查装置的第二实施例。本实施例如图8(a)所

示,是主励磁器的磁轭腿部之间的开口部的间隔l为30mm、磁轭宽度(图1所示的主励磁器的磁轭8a的进深方向的长度)为80mm的漏磁检查装置。主励磁器2的永久磁铁3为钕磁铁,如图8(c)所示,将厚度8mm、宽度12mm、进深40mm的两个磁铁夹设在磁轭8的中央部8b的中途。此时,主励磁器2的磁轭的中央部8b的宽度(进深)相对于腿部8a的宽度(磁轭宽度)而成为窄的结构,中央部8b配置在磁轭宽度的大致中央。但是,在主励磁器2中使用的钕磁铁的磁力强,因此在磁轭前端部对于磁轭宽度的整个区域能够进行充分的磁通的供给。

[0097]

主励磁器的磁轭8的高度设为60mm。由于不需要在主励磁器设置电磁铁,因此能够缩短磁轭腿部的长度,其厚度也能够减薄。

[0098]

另一方面,副励磁器5在主励磁器2的与带钢10相反的一侧重叠配置,连接于主励磁器2。在副励磁器5中,第二永久磁铁6夹设于副励磁器5的磁轭5的腿部9a。第二永久磁铁6为铝镍钴磁铁,如图8(b)所示,将厚度24mm、宽度12mm、进深40mm的两个磁铁夹设在磁轭9的腿部9a的中途。在此,副励磁器5的进深设为与主励磁器2的磁轭8的中央部8b的进深相同的尺寸。此时,副励磁器的磁轭9的高度为82mm。在副励磁器设置电磁铁线圈,但是由于导线的匝数可以比较少,因此磁轭9的高度也能够降低。

[0099]

副励磁器5以使第二永久磁铁6的磁化方向变化而使第二永久磁铁的磁极反转的方式配置电磁铁线圈7。电磁铁线圈7以覆盖第二永久磁铁6的方式配置。在本实施例中,以将线径φ1.6mm的导线覆盖第二永久磁铁的方式对于各个磁铁设置匝数800的线圈,形成了电磁铁线圈7。电磁铁线圈7具备连接于直流电源并能够控制成规定的电流值的电源部。

[0100]

在主励磁器2的磁轭8的开口配置了磁检测器。磁检测器是霍尔元件,沿磁轭8的腿部8a的进深方向以1mm间隔配置了80个。

[0101]

使用如以上那样构成的漏磁检查装置,实施了通常运转(励磁接通)。其结果是,在主励磁器2的开口部中央部,在磁轭8的腿部8a的进深方向上能够实现均匀的磁通饱和状态(1.7t以上)。另一方面,在上述装置中,第二永久磁铁6的磁力与电磁铁线圈7的磁力成为相同的基准电流为3a,因此向电磁铁线圈7赋予了所述基准电流3倍的9a的电流。其结果是,在赋予了9秒钟电流之后停止了电流的状态下,磁轭8的腿部8a的开口的磁通密度成为0.1t,通过短时间的电流赋予而产生磁极的反转,能够实现运转停止(励磁切断)的状态。而且,此时,励磁器的温度上升也为小于1℃的可以忽视的程度。

[0102]

需要说明的是,使本实施例的漏磁检查装置暂时运转停止(励磁切断)之后,与运转停止时反向地将9a的电流向电磁铁线圈7赋予9秒钟,由此第二永久磁铁6的磁极的朝向返回原来的情况,能够成为通常运转(励磁接通)的状态。

[0103]

标号说明

[0104]

1 漏磁检查装置

[0105]

2 主励磁器

[0106]

3 第一永久磁铁

[0107]

4 磁检测器

[0108]

5 副励磁器

[0109]

6 第二永久磁铁

[0110]

7 电磁铁线圈

[0111]

8、9 磁轭

[0112]

8a、9a 腿部

[0113]

8b、9b 中央部

[0114]

10 带钢(检查对象物)。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。