1.本发明涉及一种用于包括偏心机构的旋转机械的滑动部件。

背景技术:

2.以往,作为包括偏心机构的旋转机械,例如,用于汽车的空调系统的涡旋压缩机为如下机构:其具备涡旋压缩机构和偏心机构等,该涡旋压缩机构由在端板的表面具备涡旋状的涡圈的固定涡旋盘和在端板的表面具备涡旋状的涡圈的可动涡旋盘构成该偏心机构使旋转轴偏心旋转,通过旋转轴的旋转使可动涡旋盘伴随偏心旋转而相对于固定涡旋盘相对滑动,由此对从两个涡旋盘的外径侧的低压室供给的制冷剂进行加压,使高压的制冷剂从形成于固定涡旋盘的中央的排出孔排出(参照专利文献1)。

3.另外,专利文献1所示的涡旋压缩机具备背压供给机构,该背压供给机构将由涡旋压缩机构压缩后的制冷剂的一部分供给到背压室,其中,该背压室形成在承受可动涡旋盘的轴向载荷的止推板的背面侧。通过作用于可动涡旋盘的背面的背压,可动涡旋盘被朝向固定涡旋盘按压。由此,两涡旋盘之间的轴向上的制冷剂泄漏减少,涡旋压缩机的压缩效率提高。

4.现有技术文献

5.专利文献

6.专利文献1:日本特开2016-61208号公报(第5页~第6页、图1)

技术实现要素:

7.发明要解决的课题

8.在专利文献1所示的涡旋压缩机中,通过在止推板与壳体之间夹设密封环,能够在防止背压从背压室泄漏的同时沿轴向移动止推板,从而能够经由止推板将可动涡旋盘朝向固定涡旋盘按压。然而,止推板的滑动面被推压在可动涡旋盘的背面上,因此滑动面的摩擦阻力大,有可能对可动涡旋盘的动作造成影响。

9.本发明是着眼于这样的问题点而完成的,其目的在于提供一种能够降低伴随偏心旋转的滑动面的摩擦阻力的滑动部件。

10.用于解决课题的手段

11.为了解决上述课题,本发明的滑动部件,

12.其呈圆环形状,具有伴随偏心旋转而相对滑动的滑动面,其中,

13.在所述滑动面上,沿周向设置有多个与内径侧、外径侧的任一空间均不连通的槽。

14.由此,流体能够利用伴随偏心旋转而相对滑动的滑动面上设置的槽中产生的动压而从外部空间通过滑动面之间流入槽内,并且保持在槽内的流体不易从滑动面之间向外部空间流出,能够相应于伴随偏心旋转的槽的相对移动的方向而在滑动面之间的整周上产生动压,因此能够使滑动面彼此稍微分离并形成流体膜,从而提高滑动面之间的润滑性,降低滑动面的摩擦阻力。

15.也可以是,所述槽形成为圆形。

16.由此,相对于伴随偏心旋转的槽的相对移动的任一方向都能够稳定地产生动压,因此能够在滑动面之间的整周上均衡地分布压力。

17.也可以是,所述槽在所述滑动面的径向中央具有几何中心。

18.由此,能够将滑动部件的径向尺寸构成得较小,能够提供滑动阻力小的滑动部件。

19.也可以是,所述滑动部件是相对滑动的一对滑动部件中的径向宽度较窄的滑动部件。

20.由此,在伴随偏心而相对滑动的滑动面之间,能够通过槽可靠地产生动压。

附图说明

21.图1是示出应用了作为本发明的实施例的滑动部件的侧密封件的涡旋压缩机的结构示意图;

22.图2是示出本发明的实施例的侧密封件的滑动面的图;

23.图3是示出本发明的实施例的侧密封件的滑动面与止推板的滑动面的相对滑动的图。此外,示出以(a)为开始位置,旋转轴偏心旋转至(b)90度、(c)180度、(d)270度时相对滑动的侧密封件的滑动面与止推板的滑动面的位置关系;

24.图4是示出形成在侧密封件的滑动面上的槽的变形例的图。

具体实施方式

25.以下,基于实施例对用于实施本发明的滑动部件的方式进行说明。

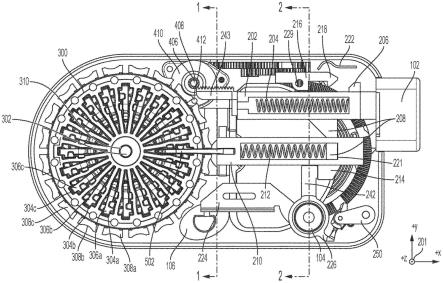

26.实施例

27.参照图1至图3对实施例的滑动部件进行说明。为了便于说明,在附图中,在形成在滑动部件的滑动面上的槽等上附加了圆点。

28.本发明的滑动部件应用于包括偏心机构的旋转机械、例如汽车等的空调系统中使用的吸入、压缩和排出作为流体的制冷剂的涡旋压缩机c。此外,在本实施例中,制冷剂为气体,处于混合有雾状润滑油的状态。

29.首先,对涡旋压缩机c进行说明。如图1所示,涡旋压缩机c主要由壳体1、旋转轴2、内壳3、涡旋压缩机构4、作为滑动部件的侧密封件7、止推板8和驱动马达m构成。

30.壳体1由圆筒状的外壳11和封闭外壳11的一个开口的盖12构成。在外壳11的内部形成有:低压室20,低压的制冷剂从未图示的制冷剂回路通过吸入口10被供给到其中;高压室30,由涡旋压缩机构4压缩后的高压的制冷剂被排出到其中;以及背压室50,由涡旋压缩机构4压缩后的制冷剂的一部分与润滑油一起被供给到其中。此外,背压室50形成在收容于外壳11的内部的圆筒状的内壳3的内部。

31.在盖12上形成有连通未图示的制冷剂回路与高压室30的排出连通路13。另外,在盖12上,从排出连通路13分支而形成连通高压室30与背压室50的背压连通路14的一部分。此外,在排出连通路13上设置有从制冷剂分离润滑油的油分离器6。

32.内壳3以其轴向一端与构成涡旋压缩机构4的固定涡旋盘41的端板41a抵接的状态被固定。另外,在内壳3的一个端部上形成有沿径向贯通的吸入连通路15。即,低压室20从内壳3的外部经由吸入连通路15形成至内壳3的内部。通过吸入连通路15供给到内壳3的内部

的制冷剂被吸入涡旋压缩机构4。

33.涡旋压缩机构4主要由以下部分构成:固定涡旋盘41,其相对于盖12以大致密封状固定;以及可动涡旋盘42,其收容在内壳3的内部。

34.固定涡旋盘41为金属制,具备从圆板状的端板41a的表面、即端板41a的一个端面突出设置的涡旋状的涡圈41b。另外,在固定涡旋盘41上形成有向端板41a的背面、即端板41a的另一个端面的内径侧凹陷的凹部41c,由该凹部41c和盖12的端面限定出高压室30。

35.可动涡旋盘42为金属制,具备从圆板状的端板42a的表面、即端板42a的轴向的一个端面突出设置的涡旋状的涡圈42b。另外,在可动涡旋盘42上形成有从端板42a的背面、即端板42a的另一个端面的中央突出的凸起42c。在凸起42c上可相对旋转地插嵌有形成于旋转轴2的一个端部的偏心部2a。此外,在本实施例中,由旋转轴2的偏心部2a和从旋转轴2的一个端部向外径方向突出的平衡配重部2b构成使旋转轴2偏心旋转的偏心机构。

36.当旋转轴2被驱动马达m旋转驱动时,偏心部2a偏心旋转,可动涡旋盘42伴随偏心旋转而相对于固定涡旋盘41相对滑动。此时,可动涡旋盘42相对于固定涡旋盘41偏心旋转,伴随该旋转,涡圈41b、42b的接触位置沿旋转方向依次移动,形成在涡圈41b、42b之间的压缩室40一边朝向中央移动一边逐渐缩小。由此,从形成于涡旋压缩机构4的外径侧的低压室20吸入到压缩室40内的制冷剂被压缩,最终通过设置于固定涡旋盘41的中央的排出孔41d向高压室30排出高压的制冷剂。

37.接着,对本实施例中的作为滑动部件的侧密封件7进行说明。如图1和图2所示,侧密封件7为树脂制,呈截面矩形状且沿轴向观察时呈圆环状,固定在可动涡旋盘42的端板42a的背面。在侧密封件7的一个侧面上形成有与止推板8的滑动面8a抵接的滑动面7a。

38.如图2所示,在侧密封件7的滑动面7a上沿周向等间隔地配置有多个与内径侧、外径侧的任一空间、即背压室50和低压室20的任一个均不连通的槽70。

39.槽70形成为在作为滑动面7a的径向中央的假想圆vc上具有作为几何中心的中心p的圆形。此外,径向中央是滑动面7a的内径和外径的平均值的一例,但也可以不是数学上的平均值,后述的l2可以是l3的0.5~2倍。

40.详细而言,槽70由以下部分构成:圆形状的壁面70a,其以与平坦的滑动面7a正交的方式沿轴向延伸;以及平面状的底面70b,其与滑动面7a平行地延伸。

41.此外,槽70的底面70b并不限于形成为与滑动面7a平行地延伸的平面状,例如也可以形成为倾斜面或弯曲面。

42.另外,槽70的半径尺寸l1比滑动面7a的内周与壁面70a之间的凸台部分的径向的尺寸l2大(l1>l2)。

43.此外,槽70形成为在滑动面7a的径向中央具有中心p的具有单一半径的圆形,因此滑动面7a的外周与壁面70a之间的凸台部分的径向的尺寸l3与l2相等(l2=l3)。由此,在滑动面7a、8a之间,用于在槽70内保持流体的容量变大。

44.如图1所示,止推板8为金属制,呈圆环状,在其一个端面上固定有密封环43,密封环43与内壳3的内周面抵接。由此,止推板8作为经由侧密封件7承受可动涡旋盘42的轴向载荷的推力轴承而发挥作用。

45.另外,侧密封件7和密封环43在内壳3的内部划分出形成在可动涡旋盘42的外径侧的低压室20和形成在可动涡旋盘42的背面侧的背压室50。背压室50通过固定在设置于内壳

3的另一端的中央处的贯通孔3a的内周上的密封环44,将其与插通于贯通孔3a的旋转轴2之间密封,从而形成为密闭空间。另外,在横跨盖12、固定涡旋盘41、内壳体3而形成且连通高压室30与背压室50的背压连通路14上设置有未图示的节流孔,通过节流孔减压调整后的高压室30的制冷剂与由油分离器6分离的润滑油一起被供给到背压室50。此时,背压室50内的压力被调整为比低压室20内的压力高。另外,在内壳3上形成有沿径向贯通且连通低压室20与背压室50的泄压孔16,在泄压孔16内设置有压力调整阀45。压力调整阀45通过背压室50的压力超过设定值而打开。

46.另外,在止推板8的中央的贯通孔8b中插通有可动涡旋盘42的凸起42c。贯通孔8b形成为能够容许由插嵌于凸起42c的旋转轴2的偏心部2a进行的偏心旋转的直径的大小。即,侧密封件7的滑动面7a能够通过旋转轴2的偏心旋转而伴随偏心相对于止推板8的滑动面8a相对滑动(参照图3)。

47.此外,在图3中,图3(a)至(d)示出从固定涡旋盘41(参照图1)侧观察的情况下的凸起42c的旋转轨迹中的、凸起42c以图3(a)为顺时针方向的基准分别旋转了90度、180度、270度的状态。另外,通过圆点示意性地示出侧密封件7的滑动面7a与止推板8的滑动面8a的滑动区域。另外,为了便于说明,关于旋转轴2,仅图示了插嵌于凸起42c的偏心部2a,省略了构成偏心机构的平衡配重部2b等的图示。

48.这样,侧密封件7是具有伴随偏心旋转而相对于止推板8的滑动面8a相对滑动的滑动面7a的滑动部件,在侧密封件7的滑动面7a上,沿周向设置有多个与内径侧、外径侧的存在流体的背压室50和低压室20的任一个均不连通的槽70。由此,流体能够利用伴随偏心旋转而相对滑动的滑动面7a上设置的槽中产生的动压而从背压室50通过滑动面7a、8a之间流入槽70内,并且槽70与背压室50和低压室20的任一个均不连通,因此保持在槽70内的流体不易从滑动面7a、8a之间朝向低压室20流出,流体容易被保持在槽70内。因此,滑动面7a、8a之间不易成为不良润滑的状态,能够相应于伴随偏心旋转的槽70的相对移动而在滑动面7a、8a之间的整周上稳定地产生动压,使滑动面7a、8a彼此稍微分离并形成润滑油的液膜,由此能够提高滑动面7a、8a之间的润滑性,降低滑动面7a的摩擦阻力。

49.另外,槽70在周向上设置有多个,形成为圆形。由此,能够相应于伴随偏心旋转的槽70的相对移动而在所有的槽70内稳定地产生动压,能够在滑动面7a、8a之间的整周上均衡地分布压力。另外,通过伴随旋转轴2的偏心旋转的槽70的相对移动而在多个槽70内产生的压力的分布伴随偏心旋转而沿大致周向移动。因此,伴随动压产生而从周向上游的槽70向滑动面7a、8a之间流出的流体容易流入到相邻的周向下游的槽70内,容易在滑动面7a、8a之间的整个周向上大致均匀且均衡地形成润滑油的液膜。另外,压力的分布的偏差在滑动面7a、8a之间的整周上变小,因此能够抑制滑动面7a、8a之间的面的倾斜。

50.另外,槽70形成为在作为滑动面7a的径向中央的假想圆vc上具有作为几何中心的中心p(参照图2)的圆形。由此,能够将滑动部件的径向尺寸构成得较小,能够提供滑动阻力小的滑动部件。

51.另外,槽70的半径尺寸l1比滑动面7a的内周与壁面70a之间的凸台部分的径向的尺寸l2大(l1>l2)。由此,利用动压容易使流体从背压室50通过滑动面7a、8a之间流入到槽70内。

52.另外,在滑动面7a上形成有槽70的侧密封件7与相对滑动的止推板8相比,径向宽

度变窄(参照图1和图3)。由此,在伴随偏心旋转而相对滑动的滑动面7a、8a之间,侧密封件7的整个滑动面7a始终位于与止推板8的滑动面8a的滑动区域内(参照图3),能够通过槽70可靠地产生动压。

53.以上,通过附图对本发明的实施例进行了说明,但是具体的结构不限于这些实施例,即便在不脱离本发明主旨的范围内进行变更、追加,也包含在本发明中。

54.在上述实施例中,对在汽车等的空调系统中使用的涡旋压缩机c中应用作为滑动部件的侧密封件7的方式进行了说明,但不限于此,只要是包括偏心机构的旋转机械即可,也可以应用于例如一体地具备膨胀机和压缩机的涡旋膨胀压缩机等。

55.另外,存在于滑动部件的滑动面内外的空间内的流体可以分别是气体、液体或气体与液体的混合状态中的任一种。

56.另外,在上述实施例中,对槽70形成为圆形的情况进行了说明,但不限于此,槽只要与内径侧、外径侧的任一侧均不连通即可,例如槽的形状也可以形成为椭圆形、多边形。在该情况下,如上述实施例那样,优选形成为在作为滑动面7a的径向中央的假想圆vc上具有作为几何中心的中心p的椭圆形、多边形。

57.另外,在上述实施例中,对形成在侧密封件7的滑动面7a上的槽70形成为在作为滑动面7a的径向中央的假想圆vc上具有作为几何中心的中心p的圆形的情况进行了说明,但不限于此,例如,也可以形成为在比滑动面的径向中央更靠高压侧处具有中心的圆形。由此,利用动压使流体容易从高压侧的空间通过滑动面之间流入到槽内。

58.另外,如图4所示的变形例的侧密封件107那样,槽170形成为在滑动面107a的内径侧和外径侧分别具有中心的圆形,由此,也可以在周向上交错状地设置多个。

59.另外,在上述实施例中,对侧密封件7在滑动面7a的外径侧形成有低压室20、在内径侧形成有比低压室更高压力的背压室50的方式进行了说明,但不限于此,侧密封件7也可以在滑动面7a的外径侧为高压、内径侧为低压的环境下使用。另外,本发明的滑动部件只要具有伴随偏心旋转而相对滑动的滑动面即可,不限于在滑动面的内外具有压力差的环境,也可以在滑动面的内外的压力大致相同的环境下使用。另外,在本发明的滑动部件中,不需要作为密封件的功能,只要能够使滑动面低摩擦化即可。

60.另外,在上述实施例中,对具有相对滑动的滑动面7a、8a的侧密封件7为树脂制、止推板8为金属制的情况进行了说明,但滑动部件的材料可以根据使用环境等而自由地选择。

61.另外,在上述实施例中,对在侧密封件7的滑动面7a上形成槽70的方式进行了说明,但不限于此,也可以在作为具有伴随偏心旋转而相对滑动的滑动面的滑动部件的止推板8的滑动面8a的滑动区域内形成槽(参照图3)。另外,也可以在侧密封件7的滑动面7a与止推板8的滑动面8a双方上形成槽。

62.另外,在上述实施例中,对作为滑动部件的侧密封件7的滑动面7a与止推板8的滑动面8a伴随偏心旋转而相对滑动的结构进行了说明,但不限于此,也可以是,仅具备侧密封件和止推板的任一方,在伴随偏心旋转而相对滑动的滑动面上形成槽。例如,在仅具备止推板的情况下,也可以是,在作为滑动部件的止推板的滑动面和可动涡旋盘的端板的背面中的任一方或双方上形成槽。另外,在仅具备侧密封件的情况下,也可以是,在作为滑动部件的侧密封件的滑动面上形成槽。在该情况下,侧密封件也与内壳的内周面抵接而作为承受可动涡旋盘的轴向载荷的推力轴承发挥作用。

63.另外,在不具备侧密封件和止推板,而是可动涡旋盘的端板的背面与内壳的内周面抵接而作为承受可动涡旋盘的轴向载荷的推力轴承发挥作用的情况下,也可以是,在形成于可动涡旋盘的端板的背面的滑动面上形成槽。

64.符号说明

65.1:壳体;2:旋转轴;2a:偏心部;3:内壳;4:涡旋压缩机构;6:油分离器;7:侧密封件(滑动部件);7a:滑动面;8:止推板;8a:滑动面;10:吸入口;13:排出连通路;14:背压连通路;15:吸入连通路;20:低压室;30:高压室;40:压缩室;41:固定涡旋盘;42:可动涡旋盘;50:背压室;70:槽;70a:壁面;70b:底面;107:侧密封件(滑动部件);107a:滑动面;170:槽;c:涡旋压缩机;m:驱动马达;p:中心。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。