1.本技术属于农业机械技术领域,具体涉及带苞叶排杂的分时四驱传动机构。

背景技术:

2.本部分的陈述仅仅是提供了与本技术相关的背景技术信息,不必然构成在先技术。

3.目前我国的自走式收获机的行走系统大都采用前轮驱动,后轮导向的形式。在路况不好的道路上行驶、作业的时候,使用这种形式的收获机的通过受限,同时降低了玉米的收获效率。为满足不同道路环境下收获机的行驶,有些企业在收割机上安装了四轮驱动装置,但为解决四驱中间传动的空间问题,其选择将还田粉碎机前置或后置。这种布局导致整机动力传动非常复杂、整机结构的稳定性差、茎秆和苞叶的粉碎还田效果差。随着我国农业种植模式的多元化发展,一些地质比较疏松的区域同样需要农作物收获机械的推广应用,需要一种能适应上述区域行走作业的四驱型传动机构。玉米收获机由于其工作原理要求,车辆底架下端位于行走变速箱后方位置需要设置粉碎装置,所述粉碎装置用以粉碎秸秆,其安装位置固定,因此对与将行走变速箱的动力通过轴传动传递到车辆后桥提供了较大难度。

技术实现要素:

4.本技术为了解决上述问题,本技术提出了带苞叶排杂的分时四驱传动机构。

5.本技术提供了带苞叶排杂的分时四驱传动机构,包括:动力系统、行走系统和作业系统;所述行走系统包括底架,所述底架的前后两端分别设有前驱动桥梁和后驱动桥梁,所述前驱动桥梁两端设有边减箱,所述边减箱上连接有驱动轮,所述后驱动桥梁两端设有导向轮;所述底架上固定设有行走变速箱,所述行走变速箱前端与前驱动桥梁传动连接,行走变速箱上端传动设有后驱分动箱,所述后驱分动箱后端通过相互连接的前万向传动轴、中间传动轴、后万向传动轴与设于底后端下侧的高低过渡齿箱传动连接,所述高低过渡齿箱上端和下端分别与后万向传动轴、后驱动桥梁传动连接;所述动力系统包括发动机机构、柴油箱、前端带轮,所述前端带轮与行走变速箱传动连接;所述作业系统包括固设于中间传动轴上的拨板,所述拨板随中间传动轴的传动而转动以用于苞叶排杂。

6.优选地,所述发动机机构包括发动机和与发动机适配的进排气系统、散热系统、启动机、发电机、齿轮泵。

7.优选地,所述高低过渡齿箱下端通过联结链轮与后驱动桥梁传递动力。

8.优选地,所述行走系统还包括传动连接的无级变速轮和无级变速从动轮,所述前端带轮通过无级变速轮、无级变速从动轮与行走变速箱传动连接。

9.优选地,所述无级变速轮和无级变速从动轮通过皮带传动。

10.优选地,所述无级变速轮包括主动定盘、主动动盘、固定座轴和变速油缸,所述主动动盘滑动设置于固定座轴上且与变速油缸的输出轴连接,所述主动定盘固设于固定座轴

远离变速油缸的一端,主动定盘和主动动盘的侧壁组合构成第一v型皮带槽。

11.优选地,所述无级变速从动轮包括从动定盘、从动动盘和压紧弹簧,所述从动定盘和从动动盘相对设置且活动连接,压紧弹簧的一端连接于从动定盘,另一端连接于从动动盘,从动定盘和从动动盘的侧壁两者组合构成第二v型皮带槽,无级变速轮和无级变速从动轮间的传动皮带嵌设于第一v型皮带槽内和第二v型皮带槽内。

12.优选地,所述行走系统还包括设于驾驶舱内的操纵箱、变速开关和设于底架上的操控架和四驱离合软轴,所述操纵箱上设有操控手杆和操控手柄,所述操控手杆通过四驱离合软轴与后驱分动箱传动连接,所述操控手柄通过操控架组合与行走变速箱传动连接,所述变速开关与无级变速轮的变速油缸电气连接。

13.优选地,所述作业系统包括果穗剥皮机、苞叶排杂装置、秸秆粉碎机,所述秸秆粉碎机通过依次铰链连接的粉碎机升降轴管、升降油缸可升降设置于底架中部,所述粉碎机升降轴管设于后万向传动轴下方且后万向传动轴与秸秆粉碎机升降过程无干涉,苞叶在拨板的作用下进入秸秆粉碎机。

14.优选地,所述底架的材质为槽钢。

15.与现有技术相比,本技术的有益效果为:

16.本技术通过后驱分动箱实现了两驱和四驱的灵活调整,能够适应爬坡或泥泞或地质疏松等多种复杂路况下的四轮驱动作业需求,还能实时切换两驱延长轮胎的使用寿命。同时,通过设于中间传动轴上的拨板,实现了两驱和四驱状态下,苞叶排杂工作都能正常进行,通过前后万向轴和中间传动轴,解决了四驱中间传动的空间问题,而不影响苞叶排杂机构。本技术还通过无级变速轮和无级变速从动轮提高了行走变速的灵活性。

附图说明

17.构成本技术的一部分的说明书附图用来提供对本技术的进一步理解,本技术的示意性实施例及其说明用于解释本技术,并不构成对本技术的不当限定。

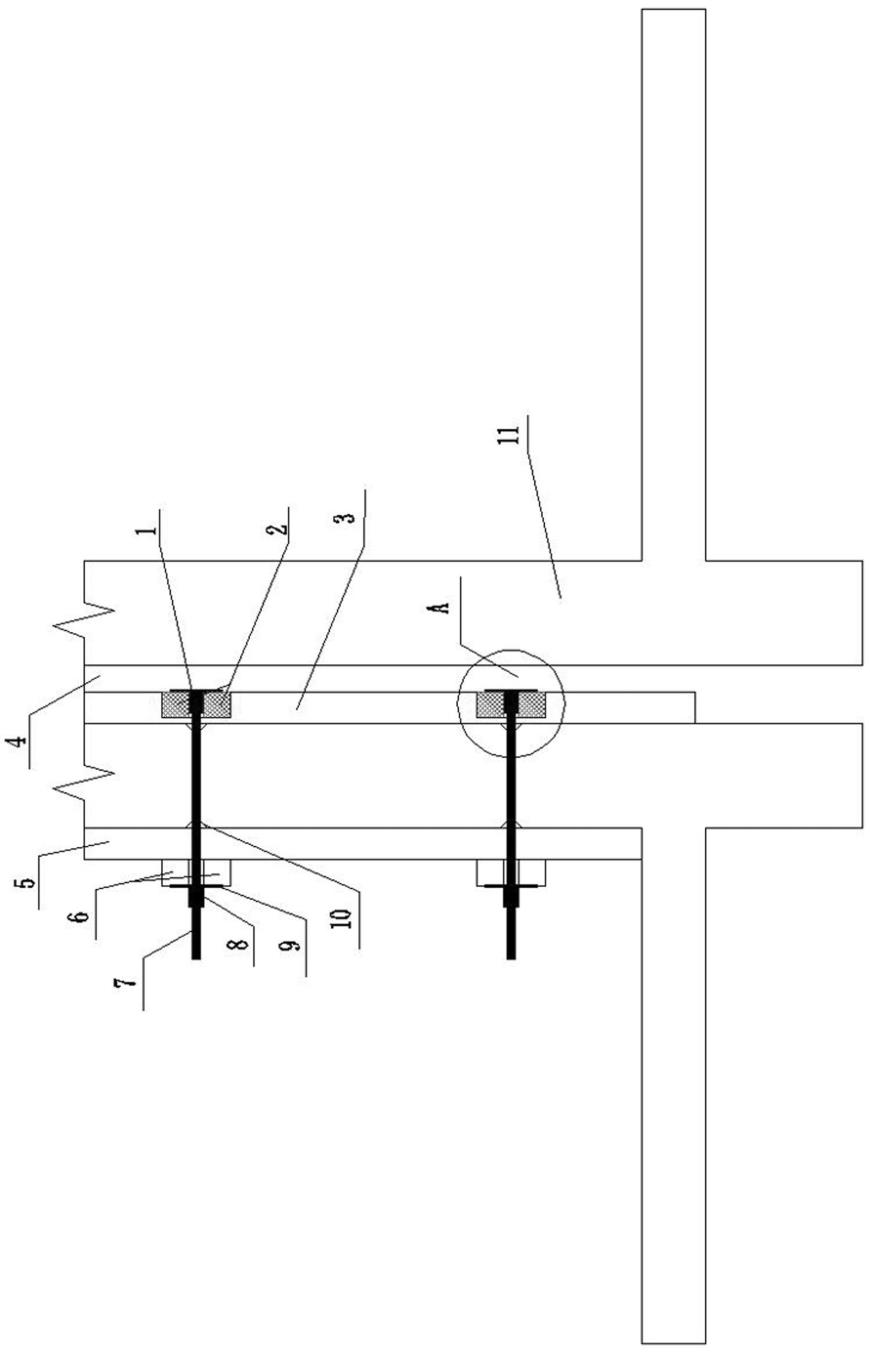

18.图1为本技术一种实施例的整机结构俯视图。

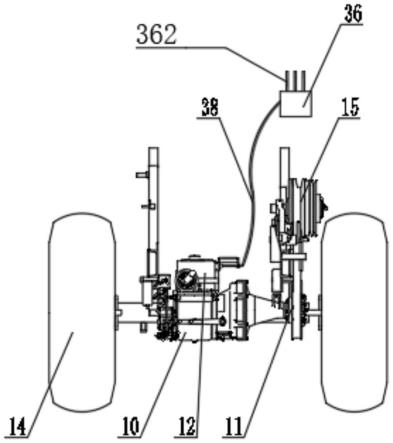

19.图2为本技术一种实施例的整机结构侧视图。

20.图3为本技术一种实施例的侧视图。

21.图4为本技术一种实施例的前视图。

22.图5为本技术一种实施例的底架结构示意图。

23.图6为本技术一种实施例的无级变速轮结构剖视图。

24.图7为本技术一种实施例的无级变速从动轮结构剖视图。

25.图8为本技术一种实施例的整机侧视图二。

26.图中:

27.1、发动机机构,2、柴油箱,3、前端带轮,8、底架,9、前驱动桥梁,10、行走变速箱,11、无级变速从动轮,12、后驱分动箱,13、边减箱,14、驱动轮,15、无级变速轮,16、前万向传动轴,17、中间传动轴,18、后万向传动轴,19、高低过渡齿箱,20、联结链轮,21、后驱动桥梁,22、导向轮,23、摘穗台,25、果穗剥皮机,30、苞叶排杂装置,31、籽粒回收箱,32、秸秆粉碎机,33、驾驶室,34、座椅,35、方向机,36、操纵箱,37、操纵架组合,38、四驱离合软轴,41、升降油缸,100、拨板,111,从动定盘,112,从动动盘,113、压紧弹簧,151、主动定盘,152、主动

动盘,153、固定座轴,154、变速油缸,322、粉碎机升降轴管,361、操控手柄,362、操控手杆。

具体实施方式:

28.下面结合附图与实施例对本技术作进一步说明。

29.需要注意的是,这里所使用的术语仅是为了描述具体实施方式,而非意图限制根据本公开的示例性实施方式。如在这里所使用的,除非上下文另外明确指出,否则单数形式也意图包括复数形式,此外,还应当理解的是,当在本说明书中使用术语“包含”和/或“包括”时,其指明存在特征、步骤、操作、器件、组件和/或它们的组合。

30.在本公开中,术语如“上”、“下”、“左”、“右”、“前”、“后”、“竖直”、“水平”、“侧”、“底”等指示的方位或位置关系为基于附图所示的方位或位置关系,只是为了便于叙述本公开各部件或元件结构关系而确定的关系词,并非特指本公开中任一部件或元件,不能理解为对本公开的限制。

31.如图1至图8所示,本技术提供了带苞叶排杂的分时四驱传动机构,包括:动力系统、行走系统和作业系统。

32.所述行走系统包括底架8,所述底架8的前后两端分别设有前驱动桥梁9和后驱动桥梁21,所述前驱动桥梁9两端设有边减箱13,所述边减箱13上连接有驱动轮14,所述后驱动桥梁21两端设有导向轮22;所述底架8上固定设有行走变速箱10,所述行走变速箱10前端与前驱动桥梁9传动连接,行走变速箱10上端传动设有后驱分动箱12,所述后驱分动箱12后端通过相互连接的前万向传动轴16、中间传动轴17、后万向传动轴18与设于底架8后端下侧的高低过渡齿箱19传动连接,所述高低过渡齿箱19上端和下端分别与后万向传动轴18、后驱动桥梁21传动连接。

33.所述动力系统包括发动机机构1、柴油箱2、前端带轮3,所述行走系统还包括传动连接的无级变速轮15和无级变速从动轮11,所述前端带轮3通过无级变速轮15、无级变速从动轮11与行走变速箱10传动连接。

34.所述作业系统包括固设于中间传动轴17上的拨板100,所述拨板100随中间传动轴17的传动而转动以用于苞叶排杂。

35.底架8是槽钢等钢材焊接而成的框架。前驱动桥梁9连接在底架8的前端,前驱动桥梁9两端连接边减箱13,边减箱13连接驱动轮14。行走变速箱10前部连接前驱动桥梁9,后部由吊杆连接底架8。后驱分动箱12固定在行走变速箱10上端。行走变速箱10两端由花键轴连接两端边减箱13,传递动力。后驱分动箱12与前万向传动轴16连接。中间传动轴17固定在底架上,前端连接前万向传动轴16,后端连接后万向传动轴18。高低过渡齿箱19固定在底架8后端下侧,高低过渡齿箱19上端与后万向传动轴18连接,下端通过联接链轮20与后驱动桥梁21传递动力,导向轮22固定在后驱动桥梁21的两端。

36.本技术通过后驱分动箱12的结合与分离实现四驱与两驱的切换:

37.状态一:后驱分动箱12结合

38.行走变速箱10上部的后驱分动箱12动力输出端转动,依次带动前万向传动轴16、中间传动轴17、后万向传动轴18(下侧为粉碎机升降轴管321,传动时无干涉,秸秆粉碎机32升降过程无干涉)、高低过渡齿箱19、联接链轮20、后驱动桥梁21,最终实现后轮即导向轮22转动,实现四轮驱动。该模式适用于爬坡或泥泞路况下,通过四轮驱动适应复杂路况。

39.状态二:后驱分动箱12分离

40.行走变速箱10和后驱分动箱12没有动力传递,互不影响。

41.该状态下,行走走变速箱10只能带动边减箱13及驱动轮14转动。

42.该状态下,车辆为两驱行走状态。

43.该状态下,导向轮22跟随车辆转动,从而依次带动后驱动桥梁21、联接链轮20、高低过渡齿箱19、后万向传动轴18、中间传动轴17,其中中间传动轴17上固定有拨板100,因此四驱分离状态和结合状态时,拨板100都会转动。

44.所述行走系统还包括设于驾驶室33内的操纵箱36、变速开关和设于底架8上的操控架组合37和四驱离合软轴38,所述操纵箱36上设有操控手杆362和操控手柄361,所述操控手杆362通过四驱离合软轴38与后驱分动箱12传动连接,所述操控手柄361通过操控架组合37与行走变速箱10传动连接,所述变速开关与无级变速轮15的变速油缸154电气连接。驾驶室33内还设置有座椅34、方向机35等机构,其具体结构为现有技术,本技术不再赘述。

45.所述无级变速轮15和无级变速从动轮11通过皮带传动。如图6所示,所述无级变速轮15包括主动定盘151、主动动盘152、固定座轴153和变速油缸154,所述主动动盘152滑动设置于固定座轴153的滑轴上且与变速油缸154的输出轴连接,所述主动定盘151固设于固定座轴153的滑轴远离变速油缸154的一端,主动定盘151和主动动盘152的侧壁组合构成第一v型皮带槽。

46.如图7所示,所述无级变速从动轮11包括从动定盘111、从动动盘112和压紧弹簧113,所述从动定盘111和从动动盘112相对设置且活动连接,所述从动定盘111上开设有导向孔,所述从动动盘112上设有导向柱,所述导向柱滑动插设于所述导向孔,压紧弹簧113设于所述导向孔内,一端连接于导向孔的末端侧壁,另一端连接于导向柱,从动定盘111和从动动盘112的侧壁两者组合构成第二v型皮带槽,无级变速轮15和无级变速从动轮11间的传动皮带嵌设于第一v型皮带槽内和第二v型皮带槽内。

47.变速开关拨向高速档时,变速油缸154顶出,带动无级变速轮15主动动盘152向主动定盘151方向滑动,第一v型皮带槽减窄,传动皮带在主动动盘152和主动定盘151挤压下向外扩张,无级变速轮15一端的传动皮带传动直径变大,而在无级变速从动轮11一端传动皮带在拉力作用下克服压紧弹簧113的张力,从动动盘112向原理从动定盘111的方向滑动,第二v型皮带槽变宽,无级变速从动轮11一端的传动皮带传动直径变小,无级变速轮15与无级从动轮的传动比变小,无级变速从动轮11转速变大,行走变速箱10输入轴转速变大;变速开关拨向低速挡时,变速油缸154回油,无级变速轮15的主动动盘152不受变速油缸154的压力,主动动盘152向远离主动定盘151方向滑动,第一v型皮带槽减窄变宽,传动皮带向里缩小,无级变速轮15一端的传动皮带传动直径变小,同时无级变速从动轮11在传动皮带拉力变松的作用下,从动动盘112不能克服压紧弹簧113的张力从而向从动定盘111方向滑动,第二v型皮带槽带槽变窄,无级变速从动轮11一端的传动皮带传动直径变大,无级变速轮15与无级变速从动轮11的传动比变大,无级变速从动轮11的转速变小,行走变速箱10的转速变小。

48.所述作业系统包括果穗剥皮机25、苞叶排杂装置30、秸秆粉碎机32,果穗剥皮机25、苞叶排杂装置30设置在底架8或车身的适合位置以用于剥皮和排杂传输,所述秸秆粉碎机32通过依次铰链连接的粉碎机升降轴管322、升降油缸41可升降设置于底架8中部,升降

油缸41铰接于底架8上,升降油缸41的输出轴动作带动粉碎机升降轴管322动作,进而带动秸秆粉碎机32在底架8下方做升降运动,以便于在作业时将秸秆粉碎机32放下排杂,在转场时将将秸秆粉碎机32升起,防止阻碍车辆行驶。作业系统还包括设于车辆前端的摘穗台23和与摘穗台23适配的传输机构。摘穗台23将茎秆与果穗分离,传输机构将茎秆传输至秸秆粉碎机32,将果穗传输至果穗剥皮机25,果穗剥皮机25剥皮过程中剥落的苞叶及少量籽粒经苞叶排杂装置30,籽粒落入下部设置的籽粒回收箱31,苞叶和摘穗台23分离的茎秆通过拨板100进入秸秆粉碎机32进行粉碎还田处理。

49.实施原理:

50.四驱与两驱切换方法:

51.通过后驱分动箱12的结合与分离实现四驱与两驱的切换,具体步骤为:

52.操作人员操作操纵箱36的操控手杆362,通过四驱离合软轴38控制后驱分动箱12与行走变速箱10结合,后驱分动箱12动力输出端转动,依次带动前万向传动轴16、中间传动轴17、后万向传动轴18、高低过渡齿箱19、联接链轮20、后驱动桥梁21,最终实现导向轮22转动,实现四轮驱动。

53.操作人员操作操纵箱36的操控手杆362,通过四驱离合软轴38控制后驱分动箱12与行走变速箱10分离,后驱分动箱12动力输出端没有动力输出,行走变速箱10只带动边减箱13和驱动轮14转动,车辆为两驱状态。

54.行走变速流程:

55.发动机机构1工作,带动前端带轮3转动,将动力传输至行走变速箱10输入轴,操作人员操作操纵箱36的操控手柄361,通过操纵架组合37控制行走变速箱10挂挡行走。

56.优选地,行走变速流程还包括无级变速操作,其具体步骤为:

57.发动机机构1工作,前端带轮3转动依次带动无级变速轮15、无级变速从动轮11、行走变速箱10输入轴转动;操作人员将变速开关拨向高速档,变速油缸154顶出,带动无级变速轮15主动动盘152向主动定盘151方向滑动,第一v型皮带槽减窄,传动皮带在主动动盘152和主动定盘151挤压下向外扩张,无级变速轮15一端的传动皮带传动直径变大,而在无级变速从动轮11一端传动皮带在拉力作用下克服压紧弹簧113的张力,从动动盘112向原理从动定盘111的方向滑动,第二v型皮带槽变宽,无级变速从动轮11一端的传动皮带传动直径变小,无级变速轮15与无级从动轮的传动比变小,无级变速从动轮11转速变大,行走变速箱10输入轴转速变大;操作人员将变速开关拨向低速挡,变速油缸154回油,无级变速轮15的主动动盘152不受变速油缸154的压力,主动动盘152向远离主动定盘151方向滑动,第一v型皮带槽减窄变宽,传动皮带向里缩小,无级变速轮15一端的传动皮带传动直径变小,同时无级变速从动轮11在传动皮带拉力变松的作用下,从动动盘112不能克服压紧弹簧113的张力从而向从动定盘111方向滑动,第二v型皮带槽带槽变窄,无级变速从动轮11一端的传动皮带传动直径变大,无级变速轮15与无级变速从动轮11的传动比变大,无级变速从动轮11的转速变小,行走变速箱10的转速变小。

58.以上仅为本技术的优选实施例而已,并不用于限制本技术,对于本领域的技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。

59.上述虽然结合附图对本技术的具体实施方式进行了描述,但并非对本技术保护范

围的限制,所属领域技术人员应该明白,在本技术的技术方案的基础上,本领域技术人员不需要付出创造性劳动即可做出的各种修改或变形仍在本技术的保护范围以内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。