1.本实用新型属于铝合金杆加工技术领域,尤其涉及一种包覆用圆铝合金杆表面处理旋切装置。

背景技术:

2.铜包铝合金系列包覆工艺是通过铁刷打磨的方式,对圆铝合金杆表面污渍及不圆度的处理,对圆铝合金杆加工之前,将铝合金杆表面的污渍、氧化部分去除,并对铝合金杆的不圆度进行修正,然后将加工后的铝合金杆直接送入冶金设备中进行加工。

3.但是,现有的一种包覆用圆铝合金杆表面处理旋切装置还存在着不能切削不同直径的金属杆、对切削下的金属废料进行收集使比较麻烦和不方便对金属杆进行定位的问题。

4.因此,发明一种包覆用圆铝合金杆表面处理旋切装置显得非常必要。

技术实现要素:

5.本实用新型所要解决的技术问题是:提供一种包覆用圆铝合金杆表面处理旋切装置,以解决现有的一种包覆用圆铝合金杆表面处理旋切装置不能切削不同直径的金属杆、对切削下的金属废料进行收集使比较麻烦和不方便对金属杆进行定位的问题。

6.为了解决上述技术问题,本实用新型采用的技术方案为:一种包覆用圆铝合金杆表面处理旋切装置,包括底板,固定座,固定框架,金属杆可调定位架结构,旋转电机,设备安装架结构,旋转切削架结构,驱动电机,主动齿轮,l型固定板,弧形槽,收集箱,金属废料盒,把手和待加工金属,所述的固定座螺栓连接在底板的上部左侧;所述的固定框架的下部螺栓连接在固定座的内侧上部;所述的金属杆可调定位架结构分别安装在固定框架的内部四周位置;所述的旋转电机与固定框架的外侧螺栓连接;所述的设备安装架结构安装在底板的上部右侧;所述的旋转切削架结构设置在设备安装架结构的右侧;所述的驱动电机安装在设备安装架结构的上部;所述的主动齿轮与驱动电机的输出轴键连接;所述的l型固定板分别安装在设备安装架结构的右侧四周位置;所述的弧形槽开设在l型固定板的内部右侧;所述的收集箱的下部螺栓连接在底板的上部;所述的金属废料盒插接在收集箱的内侧下部;所述的把手螺栓连接在金属废料盒的前端;所述的待加工金属插接在固定框架的内侧。

7.与现有技术相比,本实用新型的有益效果为:

8.1.本实用新型中,所述的垂直固定架、中心孔和导向收集槽的设置,有利于对待加工金属切削下的金属废料进行收集导向,是金属废料通过导向收集槽自动滑落到收集箱的内侧进行收集,不需要工作人员对金属废料进行手动收集。

9.2.本实用新型中,所述的清理电机、旋转杆和毛刷的设置,有利于对吸附在导向收集槽内壁上的金属废料进行刮取,防止金属废料长时间贴合在导向收集槽的内侧,长时间使用后会导致导向收集槽的内侧堵塞,影响导向收集槽的正常使用。

10.3.本实用新型中,所述的连接圈、带槽刀架和固定螺栓的设置,有利于调节上下两部的切削刀之间的距离,从而使该装置可以对不同直径的待加工金属进行加工,增加该装置的加工功能,进而增加该装置的适用范围。

11.4.本实用新型中,所述的矩形滑槽和矩形滑块的设置,有利于对带槽刀架在连接圈右侧的位置进行限制,防止连接圈带动带槽刀架移动时出现偏移,导致切削刀与待加工金属的接触位置出现偏移,影响该装置对待加工金属的加工效果。

12.5.本实用新型中,所述的弧形槽、环形凹槽、固定凹槽和滚动球的设置,有利于分别较小连接圈与垂直固定架和l型固定板之间的摩擦系数,从而降低连接圈的使用磨损,在不影响连接圈正常旋转的情况下,延长连接圈的使用寿命。

13.6.本实用新型中,所述的蜗轮、蜗杆和旋转电机的设置,有利于对固定螺纹管进行自动旋转,不需要工作人员手动调节u型定位架的位置,同时通过蜗轮和蜗杆之间的自锁效果,对固定螺纹管进行锁紧,防止固定螺纹管在该装置加工时出现转动。

14.7.本实用新型中,所述的固定螺纹管、安装轴承和螺纹柱的设置,有利于将固定螺纹管固定在固定框架的内侧,同时不影响固定螺纹管在固定框架内侧的正常旋转,并对u型定位架在固定框架内侧的位置进行支撑。

15.8.本实用新型中,所述的u型定位架和凹轮的设置,有利于与固定螺纹管和螺纹柱进行配合,使凹轮紧贴在待加工金属的外部左侧,对待加工金属进行定位,同时不影响工作人员向右侧推动待加工金属移动。

附图说明

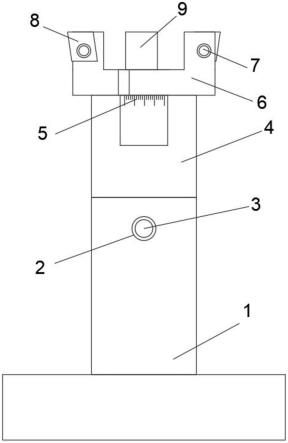

16.图1是本实用新型的结构示意图。

17.图2是本实用新型的设备安装架结构的结构示意图。

18.图3是本实用新型的旋转切削架结构的结构示意图。

19.图4是本实用新型的金属杆可调定位架结构的结构示意图。

20.图1至图4中:

21.1、底板;2、固定座;3、固定框架;4、金属杆可调定位架结构;41、固定螺纹管;42、安装轴承;43、蜗轮;44、蜗杆;45、螺纹柱;46、u型定位架;47、凹轮;5、旋转电机;6、设备安装架结构;61、垂直固定架;62、中心孔;63、导向收集槽;64、安装槽;65、清理电机;66、旋转杆;67、毛刷;68、环形凹槽;7、旋转切削架结构;71、连接圈;72、齿轮圈;73、带槽刀架;74、切削刀;75、固定螺栓;76、固定凹槽;77、滚动球;78、矩形滑槽;79、矩形滑块;8、驱动电机;9、主动齿轮;10、l型固定板;11、弧形槽;12、收集箱;13、金属废料盒;14、把手;15、待加工金属。

具体实施方式

22.以下结合附图对本实用新型做进一步描述:

23.如附图1和附图2所示,本实用新型所述的一种包覆用圆铝合金杆表面处理旋切装置,包括底板1,固定座2,固定框架3,金属杆可调定位架结构4,旋转电机5,设备安装架结构6,旋转切削架结构7,驱动电机8,主动齿轮9,l型固定板10,弧形槽11,收集箱12,金属废料盒13,把手14和待加工金属15,所述的固定座2螺栓连接在底板1的上部左侧;所述的固定框架3的下部螺栓连接在固定座2的内侧上部;所述的金属杆可调定位架结构4分别安装在固

定框架3的内部四周位置;所述的旋转电机5与固定框架3的外侧螺栓连接;所述的设备安装架结构6安装在底板1的上部右侧;所述的旋转切削架结构7设置在设备安装架结构6的右侧;所述的驱动电机8安装在设备安装架结构6的上部;所述的主动齿轮9与驱动电机8的输出轴键连接;所述的l型固定板10分别安装在设备安装架结构6的右侧四周位置;所述的弧形槽11开设在l型固定板10的内部右侧;所述的收集箱12的下部螺栓连接在底板1的上部;所述的金属废料盒13插接在收集箱12的内侧下部;所述的把手14螺栓连接在金属废料盒13的前端;所述的待加工金属15插接在固定框架3的内侧;所述的设备安装架结构6包括垂直固定架61,中心孔62,导向收集槽63,安装槽64,清理电机65,旋转杆66,毛刷67和环形凹槽68,所述的中心孔62开设在垂直固定架61的内侧中间位置;所述的导向收集槽63开设在垂直固定架61的内侧下部,并且内侧上部与中心孔62的内侧下部连通;所述的安装槽64开设在垂直固定架61的下部;所述的清理电机65设置在安装槽64的内侧;所述的旋转杆66的下部法兰连接在清理电机65的输出轴上部;所述的毛刷67分别胶接在旋转杆66的上部外侧;所述的环形凹槽68开设在垂直固定架61的右侧四周位置;切削下的金属废料掉落到导向收集槽63的内侧,清理电机65通过旋转杆66带动毛刷67旋转,毛刷67在导向收集槽63的内壁上扫过,将粘连在导向收集槽63内侧的金属废料清理干净,金属废料进入收集箱12的内侧,并落入金属废料盒13中,通过金属废料盒13取出,对金属废料盒13内侧的金属废料进行清理。

24.如附图3所示,上述实施例中,具体的,所述的旋转切削架结构7包括连接圈71,齿轮圈72,带槽刀架73,切削刀74,固定螺栓75,固定凹槽76,滚动球77,矩形滑槽78和矩形滑块79,所述的齿轮圈72焊接在连接圈71的外侧;所述的带槽刀架73分别设置在连接圈71的右侧上下两部;所述的切削刀74焊接在带槽刀架73靠近连接圈71中间位置的一侧;所述的固定螺栓75贯穿带槽刀架73的内侧分别与连接圈71的右侧上下两部螺纹连接;所述的固定凹槽76分别开设在连接圈71的左侧四周位置以及连接圈71的右侧四周位置;所述的滚动球77放置在固定凹槽76的内侧;所述的矩形滑槽78分别开设在连接圈71的右侧上下两部;所述的矩形滑块79分别焊接在带槽刀架73的左侧前后两端;拧松固定螺栓75,根据待加工金属15的直径大小调节带槽刀架73的位置,从而使切削刀74远离带槽刀架73的一侧与待加工金属15的外表面贴合,驱动电机8通过主动齿轮9和齿轮圈72的啮合带动连接圈71旋转,同时工作人员向右侧推动待加工金属15移动,切削刀74在待加工金属15的外侧进行旋转切削。

25.如附图4所示,上述实施例中,具体的,所述的金属杆可调定位架结构4包括固定螺纹管41,安装轴承42,蜗轮43,蜗杆44,螺纹柱45,u型定位架46和凹轮47,所述的安装轴承42的内圈套接在固定螺纹管41的外侧下部,并且与固定螺纹管41过盈连接;所述的蜗轮43焊接在固定螺纹管41的外侧上部;所述的蜗杆44设置在蜗轮43的右侧;所述的螺纹柱45螺纹连接在固定螺纹管41的内侧;所述的u型定位架46螺栓连接在螺纹柱45的下部;所述的凹轮47轴接在u型定位架46的内侧下部;旋转电机5通过蜗轮43和蜗杆44之间的啮合带动固定螺纹管41旋转,使螺纹柱45推动u型定位架46和凹轮47向下移动,直到凹轮47与待加工金属15的外部左侧贴合。

26.上述实施例中,具体的,所述的垂直固定架61的下部螺栓连接在底板1的上部右侧,对设备安装架结构6上的所有机械组件进行固定。

27.上述实施例中,具体的,所述的旋转杆66的上部贯穿垂直固定架61垂直插接在导向收集槽63的内侧,旋转杆66可以在导向收集槽63内侧旋转。

28.上述实施例中,具体的,所述的毛刷67远离旋转杆66的一侧与导向收集槽63的内侧上部贴合,对粘连在导向收集槽63内侧的铁屑进行清理。

29.上述实施例中,具体的,所述的收集箱12的右侧与垂直固定架61的左侧下部螺栓连接,对铁屑进行手机。

30.上述实施例中,具体的,所述的收集箱12的右上部开设有通孔,并且通孔的内侧与导向收集槽63的内侧左下部连通,将导向收集槽63内侧的铁屑导向进收集箱12的内侧。

31.上述实施例中,具体的,所述的驱动电机8螺栓连接在垂直固定架61的上部,所述的垂直固定架61的中心线与连接圈71的中心线水平设置,保证垂直固定架61与连接圈71之间的相对运动,提高加工精度。

32.上述实施例中,具体的,所述的齿轮圈72的上部与主动齿轮9相互啮合,通过主动齿轮9和齿轮圈72的啮合,使驱动电机8带动连接圈71旋转,所述的连接圈71左侧的滚动球77插接在环形凹槽68的内侧,减小连接圈71与垂直固定架61之间的磨损。

33.上述实施例中,具体的,所述的连接圈71设置在l型固定板10的内侧,对连接圈71的位置进行固定。

34.上述实施例中,具体的,所述的连接圈71右侧的滚动球77插接在弧形槽11的内侧,减小连接圈71和l型固定板10之间的磨损。

35.上述实施例中,具体的,所述的l型固定板10的左侧螺栓连接在垂直固定架61的右侧四周位置。

36.上述实施例中,具体的,所述的矩形滑槽78和矩形滑块79分别设置有多个,提高对带槽刀架73移动时的限位精度。

37.上述实施例中,具体的,所述的矩形滑槽78分别设置在带槽刀架73的左侧前后两端,所述的矩形滑块79插接在矩形滑槽78的内侧,保证带槽刀架73在连接圈71的内侧始终沿一个方向移动。

38.上述实施例中,具体的,所述的切削刀74分别与待加工金属15外部右侧的上下两部贴合。

39.上述实施例中,具体的,所述的固定螺纹管41分别插接在固定框架3的内侧四周位置。

40.上述实施例中,具体的,所述的安装轴承42的外圈嵌入在固定框架3的内侧四周位置。

41.上述实施例中,具体的,所述的蜗杆44的后端与旋转电机5的输出轴了联轴器连接。

42.上述实施例中,具体的,所述的凹轮47分别贴合在待加工金属15的外部左侧。

43.工作原理

44.本实用新型的工作原理:使用时,先将待加工金属15放置在固定框架3的内侧,并使待加工金属15设置在凹轮47的内侧,旋转电机5通过蜗轮43和蜗杆44之间的啮合带动固定螺纹管41旋转,工作人员向下拉动u型定位架46,固定螺纹管41与螺纹柱45相互配合,使螺纹柱45推动u型定位架46和凹轮47向下移动,直到凹轮47与待加工金属15的外部左侧贴

合,然后向右侧推动待加工金属15,使待加工金属15的右侧贯穿中心孔62插进连接圈71的内侧,然后根据待加工金属15的直径大小,拧松固定螺栓75,调节带槽刀架73的位置,从而使切削刀74远离带槽刀架73的一侧与待加工金属15的外表面贴合,驱动电机8通过主动齿轮9和齿轮圈72的啮合带动连接圈71旋转,同时工作人员向右侧推动待加工金属15移动,切削刀74在待加工金属15的外侧旋转,对待加工金属15的外侧进行切削,切削下的金属废料掉落到导向收集槽63的内侧,清理电机65通过旋转杆66带动毛刷67旋转,毛刷67在导向收集槽63的内壁上扫过,将粘连在导向收集槽63内侧的金属废料清理干净,金属废料进入收集箱12的内侧,并落入金属废料盒13中,通过金属废料盒13取出,对金属废料盒13内侧的金属废料进行清理。

45.利用本实用新型所述的技术方案,或本领域的技术人员在本实用新型技术方案的启发下,设计出类似的技术方案,而达到上述技术效果的,均是落入本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。