1.本发明涉及冷却塔技术领域,具体为一种冷却塔钣金风筒及其加工方法和装置。

背景技术:

2.现有冷却塔风筒,通常有手糊玻璃钢制作及金属材料制作,手糊玻璃钢产品对环境不友好,玻璃钢制品报废后不能降解,不能填埋处理,焚烧处理同样污染环境。现在冷却塔行业越来越多的是用金属制作的风筒,冷却塔风筒通常直径在之间,一般地,在直径及以下的,有的厂家使用旋压设备,用金属板材旋压成筒,需要投入的设备约三四十万元,另外,旋压工艺需要一定的材料厚度才能保证成型质量,通常需要超过2.0mm以上的板料才适合,不同直径大小的风筒需要更换不同的模具,整个加工过程需要的人工劳作多,超过的风筒,出于运输的考虑,通常会分段制作,同时因更大的旋压机单机价格及模具价格都更为昂贵,具操作复杂,很多厂家采用焊接的方式生产。风筒部件侧壁为碳钢板,两侧开有连接孔并折弯,上下分别与切割成孤形的法兰边焊接,它通常被制作为90度一块或其它角度。同样,它需要一定的板料厚度,以保证焊接过程中控制变形量。

3.不论是采用碳钢旋压成型还是采用法兰焊接成型,后续需要进行热浸镀锌处理,这是冷却塔行业普遍采用的,一般地,如果不是合同的要求,不采用价格更高的不锈钢材料制作。热浸镀锌同样是一种不环保的工艺,随着环保意识的提升和监管力度的加大,大量不符合规格的镀锌厂被关停。

4.且焊接和热浸镀锌工艺容易导致风筒变形,使得风筒的圆度降低,而风机是安装在风筒中心的,当风筒圆度不高后,风机在风筒内运行时会产生更大的振动,从而不但影响风机的运行寿命,同时还会导致冷却塔噪音增大,影响周围环境。

技术实现要素:

5.本发明则是以解决上述问题为基础,提出一种钣金风筒及其加工方法,使得冷却塔的风筒圆度更高,加工成本降低,加工设备投入减少、生产工艺简单、生产效率提高、更便于运输,提高冷却塔的质量。

6.为实现上述目的,本发明采用的技术方案是:

7.一种冷却塔钣金风筒,包括圆弧形的法兰边和筒壁板;所述法兰边头尾相互对接组合构成圆环;所述筒壁板两侧设置有侧折边,两端设置有端折边;所述法兰边和侧折边及端折边上分布有安装孔;所述侧折边通过其上均匀开设的缺口分成多段;所述法兰边两端头开设有半圆孔;所述筒壁板折弯呈弧形后,头尾通过螺栓相互连接构成圆筒;所述圆环与圆筒的端面通过螺栓相互连接。

8.与现有技术相比,本技术方案的有益效果为:

9.无需昂贵的旋压设备,无需焊接处理,无需热浸镀锌处理,加工后形成的法兰边和筒壁板更加便有运输,只需要通过螺栓相互连接起来即可完成风筒的组成,由于没有焊接工艺,且风筒的两端有侧折边和法兰边重叠构成,结构更加稳定,圆度更高。

10.作为上述风筒的进一步改进:所述法兰边和筒壁板均为镀层板。

11.上述改进的有益效果为:采用镀层板直接加工形成风筒,提高风筒的抗腐蚀效果。

12.作为上述风筒的进一步改进:相邻两筒壁板的连接处通过同一法兰边相互连接。

13.上述改进的有益效果为:通过同一法兰边可以将相邻两筒壁板连接固定起来,提高连接牢固性。

14.作为上述风筒的进一步改进:所述法兰边上相邻的两安装孔之间设置有切舌。

15.上述改进的有益效果为:切舌可以插入到筒壁板侧折边上的安装孔内,使得法兰边可以迅速与筒壁板进行定位安装。

16.作为上述风筒的进一步改进:所述法兰边的厚度为3-4mm;所述筒壁板的厚度为1.2-2.5mm。

17.上述改进的有益效果为:法兰边板厚更大,可以增加整个风筒的结构牢固性,筒壁板厚度更低,可以降低整个风筒的重量,节约成本。

18.作为上述风筒的进一步改进:所述侧折边上每间隔40-70mm设置有缺口。

19.上述改进的有益效果为:在确保筒壁板折弯形成圆弧形结构的同时,侧折边能够与法兰边保持重叠安装。

20.应用于上述冷却塔钣金风筒的加工方法,包括如下步骤:

21.钣金加工:通过数控冲床或激光切割机将板加工成法兰边和筒壁板;

22.折弯加工:采用折弯机将筒壁板的两端和两侧折弯形成端折边和侧折边;

23.组装:将筒壁板两侧的侧折边与对应的法兰边重叠贴合后通过螺栓连接固定起来,通过设备或人工辅助施力使得筒壁板随着法兰边的弧度折弯;其中,相邻两筒壁板的端折边通过螺栓连接固定;相邻两筒壁板的侧折边连接处通过同一块法兰边相互连接;相邻两法兰边的两端的半圆孔相互组合构成整圆孔后通过同一螺栓与侧折边上的安装孔连接固定。

24.上述加工方法的有益效果为:

25.相对于传统的需要采用旋压设备,焊接处理,热浸镀锌处理,本发明的加工方法只需要通过简单的冲压切割折弯即可完成风筒配件的加工,通过螺栓即可将风筒组装起来。大大降低了加工成本,提高了加工效率。

26.应用于上述加工方法的加工装置,包括用于将法兰边与侧折边上下夹住的上滚轮和下滚轮;用于夹住法兰边和/或侧折边两侧的内滚轮和外滚轮;用于折弯筒壁板的压轮;

27.所述上滚轮和内滚轮通过锥齿轮机构相互连接;所述上滚轮或内滚轮与电机连接;

28.所述上滚轮和内滚轮安装在第一支架上;

29.所述下滚轮和外滚轮安装在滑动架上;

30.所述压轮安装在第三支架上;

31.所述滑动架和第三支架可沿风筒径向移动的设置在第二支架上;

32.所述第二支架可上下移动的设置在第一支架上。

33.上述加工装置的有益效果为:

34.风筒组装时,通过螺栓将法兰边的一端与侧折边连接固定,然后将本加工装置套在法兰边和侧折边上,启动电机后,本装置即可沿着法兰边移动,从而通过内滚轮和外滚轮

的施压使得法兰边与侧折边两侧保持对齐状态,提高侧折边与法兰边的安装定位准确性,通过上滚轮和下滚轮可以使得法兰边与侧折边相互贴紧,进一步提高定位准确性,便于安装螺栓;上滚轮的主动旋转,可以使得法兰边产生向后滑动的运动,从而使得在前的法兰边后端能够与在后的法兰边前端对齐,确保法兰边定位准确性;随着本加工装置沿着法兰边移动,压轮可以持续的使得筒壁板按照法兰边的弧度自动折弯,确保筒壁板折弯形成筒状,从而加工风筒的组装效果,并确保加工出来的风筒圆度更高。

35.作为上述加工装置的进一步改进:所述第一支架上设置有观察孔;所述第二支架上设置有托板;所述滑动架可滑动的设置在托板顶部;所述第三支架可滑动的设置在托板底部;所述滑动架尾端与第二支架上的第一调节螺杆连接;所述第三支架尾端与第二支架上的第二调节螺杆连接;所述第二支架通过竖向螺杆与第一支架连接。

36.上述改进的有益效果为:

37.观察孔既能便于工人查看法兰边是否与侧折边对齐,同时又可以便于工人安装螺栓将法兰边与侧折边连接固定;通过调节竖向螺杆可以调节上滚轮和下滚轮之间的间隙,从而适应不同厚度的法兰边或侧折边的安装,通过调节第一调节螺杆可以调节内滚轮和外滚轮之间的间距,从而适应不同大小风筒或不同宽度法兰边的安装;通过调节第二调节螺杆可以适应不同大小的风筒或不同宽度法兰边的安装。

38.作为上述加工装置的进一步改进:所述第一支架外侧壁连接伸缩摆杆;所述伸缩摆杆另一端与升降杆铰接;所述升降杆下端连接定位座。

39.上述改进的有益效果为:定位座构成风筒的圆心,通过伸缩摆杆围绕定位座进行旋转移动,从而带动本加工装置进行旋转移动,从而确保了加工出来的风筒的圆度更准确。

附图说明

40.图1为法兰边的结构示意图。

41.图2为筒壁板的结构示意图。

42.图3为筒壁板折弯形成折边后的结构示意图。

43.图4为图3中局部b放大结构示意图。

44.图5为钣金风筒的整体结构示意图。

45.图6为钣金风筒安装是的结构示意图。

46.图7为图6中局部a放大结构示意图。

47.图8为法兰边上设置切舌结构示意图。

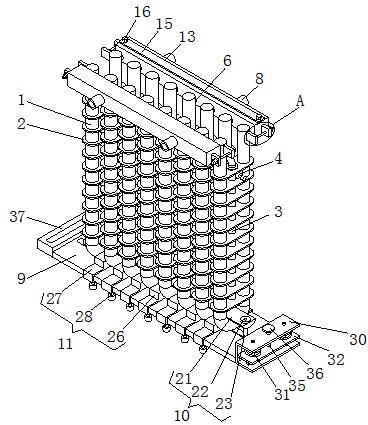

48.图9为加工装置结构俯视图。

49.图10为加工装置的剖视示意图。

50.图11为托板上的滑动架和第三支架结构示意图。

51.图12为加工装置的侧面结构示意图。

52.图13为上滚轮和下滚轮采用两个滚轮同轴设置的结构示意图。

53.图中:1、法兰边;101、切舌;102、弧形槽;2、筒板;201、侧折边;202、端折边;203、缺口;3、第一支架;4、上滚轮;5、第一锥齿轮;6、第二锥齿轮;7、内滚轮;8、电机;9、第二支架;10、连接螺杆;11、外滚轮;12、滑动架;13、第一调节螺杆;14、下滚轮;15、托板;16、第二调节螺杆;17、螺套;18、第三支架;19、压轮;20、伸缩摆杆;21、第一螺栓;22、升降杆;23、第二螺

栓;24、定位座;25、连接杆;26、滚轮;31、观察孔;181、滑座。

具体实施方式

54.为了使本领域技术人员更好地理解本发明的技术方案,下面结合附图对本发明进行详细描述,本部分的描述仅是示范性和解释性,不应对本发明的保护范围有任何的限制作用。

55.请参阅图1至图13,在一种具体的实施方式中,一种冷却塔钣金风筒,包括圆弧形的法兰边1和筒壁板2;所述法兰边1头尾相互对接组合构成圆环;所述筒壁板2两侧设置有侧折边201,两端设置有端折边202;所述法兰边1和侧折边201及端折边202上分布有安装孔;所述侧折边201通过其上均匀开设的缺口203分成多段;所述法兰边1两端头开设有半圆孔102;所述筒壁板2折弯呈弧形后,头尾通过螺栓相互连接构成圆筒;所述圆环与圆筒的端面通过螺栓相互连接。

56.法兰边1和筒壁板2可由镀层板经数控冲或激光切割加工为平板,一般地,目前冷却塔行业,全钢冷却塔部件通常采用数控冲床或激光切割机,所以不需要额外投入特殊设备。采用本方案因不需要焊接或旋压成型,对钣厚的要求有所降低,能进一步的降低冷却塔成本。如图2所示,筒壁板2在长度方向上,被冲出3-8mm宽度的缺口均分为若干,每等分上开设计有三孔,四个角位置开设有40x40~70x70的缺口,在宽度方向,距边15-40mm开设有若开竖向排列的孔。

57.如图3所示,通过数控冲或激光切割得到的筒壁板2,采用折弯机将筒壁板2的四个边,弯折为90度。如即完成厂内的生产工作,即可作为部与冷却塔其它部件发货。

58.现场组装时,筒壁板2与法兰边1配合,其孔位配合如图4-7所示:筒壁板2两端为半孔,其中间孔位则按设计与筒壁板2上的孔对应,安装时任意对应孔连接紧固后,通过外力作用,使筒壁板2变形,使之与法兰边1上的孔对正后用螺栓连接紧固,依次进行,直至整个风筒安装成型。

59.在上述风筒实施例的基础上进一步优化:所述法兰边1和筒壁板2均为镀层板。镀层板,一般指表面有镀锌层,是在金属板的表面设有一层有机涂料层,有机涂料层上设有金属镀层,金属镀层可以是一层或多层,由于金属镀层是设在平整度很高的有机涂料层的上面,镀层板更加耐腐蚀不易锈蚀。

60.在上述风筒实施例的基础上进一步优化:相邻两筒壁板2的连接处通过同一法兰边2相互连接。如图7所示,通过同一法兰边2将相邻两筒壁板2连接起来,可以提高相邻两筒壁板2的连接牢固性;相邻两筒壁板2的端折边通过螺栓连接。

61.在上述风筒实施例的基础上进一步优化:所述法兰边1上相邻的两安装孔之间设置有切舌101。如图8所示,在侧折边上可以设置与切舌101位置相对应的安装孔,切舌101可以插入到侧折边上对应的安装孔内,从而可以快速实现法兰边1与侧折边的定位。

62.在上述风筒实施例的基础上进一步优化:所述法兰边1的厚度为3-4mm;所述筒壁板2的厚度为1.2-2.5mm。法兰边1通常采用3-4mm厚度的板加工,筒壁板2可采用1.2-2.5mm厚度的板加工。

63.在上述风筒实施例的基础上进一步优化:所述侧折边201上每间隔40-70mm设置有缺口203。

64.应用于上述冷却塔钣金风筒的加工方法,包括如下步骤:

65.钣金加工:通过数控冲床或激光切割机将板加工成法兰边1和筒壁板2;如图1-2所示;

66.折弯加工:采用折弯机将筒壁板2的两端和两侧折弯形成端折边202和侧折边201;如图3所示;

67.如图6、9所示,组装:将筒壁板2两侧的侧折边201与对应的法兰边1重叠贴合后通过螺栓连接固定起来,通过设备或人工辅助施力使得筒壁板2随着法兰边1的弧度折弯;其中,相邻两筒壁板2的端折边202通过螺栓连接固定;相邻两筒壁板2的侧折边201连接处通过同一块法兰边1相互连接;相邻两法兰边1的两端的半圆孔102相互组合构成整圆孔后通过同一螺栓与侧折边201上的安装孔连接固定。

68.如图9-12所示,应用于上述加工方法的加工装置,包括用于将法兰边1与侧折边201上下夹住的上滚轮4和下滚轮14;用于夹住法兰边1和/或侧折边201两侧的内滚轮7和外滚轮11;用于折弯筒壁板2的压轮19;

69.所述上滚轮4和内滚轮7通过锥齿轮机构相互连接;所述上滚轮4或内滚轮7与电机8连接;

70.所述上滚轮4和内滚轮7安装在第一支架3上;

71.所述下滚轮14和外滚轮11安装在滑动架12上;

72.所述压轮19安装在第三支架18上;

73.所述滑动架12和第三支架18可沿风筒径向移动的设置在第二支架9上;

74.所述第二支架9可上下移动的设置在第一支架3上。

75.其中,如图9所示,第一支架3包括顶面,顶面两侧向下折弯形成折边,左侧折边再向内折弯形成二次折边;上滚轮4水平安装在顶面下方;内滚轮7竖直安装在左侧折边内侧;

76.第二支架3为板状,横截面为倒l形状,顶端开设螺孔,用于安装竖向螺杆10;第二支架内侧面上安装有托板15;托板15上下面均设置有卡槽,上面卡槽用于卡入滑动架12;底部t型卡槽用于卡入第三支架18上端的滑座181;滑动架12尾部设置有螺孔,与第二支架9上的第一调节螺杆13连接;第三支架18尾端设置有螺套17,与第二支架9上的第二调节螺杆16螺纹连接;第一调节螺杆13和第二调节螺杆16可以在第二支架9上旋转运动,不能轴向移动。

77.如图13所示,上滚轮4和下滚轮14可以由两个滚轮同轴设置构成,滚轮之间留有间隙,便于法兰边或者侧折边上的螺栓通过。

78.在上述加工装置实施例的基础上进一步优化:所述第一支架3上设置有观察孔31;所述第二支架9上设置有托板15;所述滑动架12可滑动的设置在托板15顶部;所述第三支架18可滑动的设置在托板15底部;所述滑动架12尾端与第二支架9上的第一调节螺杆13连接;所述第三支架18尾端与第二支架9上的第二调节螺杆16连接;所述第二支架9通过竖向螺杆10与第一支架3连接。

79.如图9所示,观察孔31为矩形,宽度一般大于法兰边的宽度;设置在第一支架的中间位置。

80.竖向螺杆10、第一调节螺杆、第二调节螺杆均可以为蝴蝶螺杆,便于操作。竖向螺杆10从上往下穿过第一支架上的穿孔后与第二支架9上的螺孔螺纹连接。

81.使用时,先将第一支架挂在法兰边上,然后将第二支架从侧折边下方向上抵住,然后通过竖向螺杆10从上往下穿过第一支架上的穿孔后与第二支架9上的螺孔螺纹连接即可;当松开竖向螺杆10后,即可将第二支架9取下来。

82.调节竖向螺杆10的松紧可以控制上滚轮和下滚轮之间的间距;调节第一调节螺杆的松紧可以控制内滚轮和外滚轮之间的间距;调节第二调节螺杆的松紧可以控制压轮19对筒壁板的挤压力。

83.在上述加工装置实施例的基础上进一步优化:所述第一支架3外侧壁连接伸缩摆杆20;所述伸缩摆杆20另一端与升降杆22铰接;所述升降杆22下端连接定位座24。

84.如图9、10所示,通过第一螺栓21可以调节伸缩摆杆20的定位长度,拧松第一螺栓21后,拉长伸缩摆杆20后,再拧紧第一螺栓21进行长度固定;通过第二螺栓23可以调节升降杆22的高度,拉长升降杆22后,再拧紧第二螺栓23进行高度的的定位固定;伸缩摆杆20的长度构成风筒的半径长度,升降杆22与定位座24的总高度构成风筒的筒壁高度;操作时,定位座24固定不栋,电机8驱动本装置移动时,伸缩摆杆20做旋转运动,从而确保风筒的圆度更加准确。

85.本加工装置的使用方法:

86.将法兰边1与侧折边201贴合对齐,通过螺栓穿过安装孔将其连接起来,然后将本装置的第一支架3挂载在法兰边1上,定位座24位于风筒中心位置;再将第二支架9从下端抵住风筒外侧的侧折边下方,然后将竖向螺杆10穿过第一支架1顶面上的穿孔后与第二支架9上端的螺纹孔连接;通过调节竖向螺杆10的松紧使得上滚轮4与下滚轮14将法兰边1与侧折边201夹住;通过旋转第一调节螺杆13使得外滚轮和内滚轮将法兰边1或侧折边201两侧夹住;通过旋转第二调节螺杆16使得压轮19抵住筒壁板;然后启动电机8,带动这个加工装置沿法兰边1向前移动,在移动过程中,通过人工或者其他设备将法兰边的初始段固定住,防止法兰边跟着设备移动;随着设备的移动,法兰边1与侧折边201对齐重叠,然后筒壁板随着法兰边1的弧度而自动折弯,使得工人不需要人工操作来对法兰边与侧折边进行定位施工,只需要将螺栓直接穿过法兰边1上的安装孔后与侧折边连接即可;当设备使用过程中,遇到筒壁板的端折边202阻挡时,可以拧松第二调节螺杆16或者连第一调节螺杆13也拧松,从而使得压轮19松弛下来或者下滚轮14松弛下来,避免与端折边202碰撞,跳过端折边202后再继续拧紧第二调节螺杆16,使得压轮19压住下一块筒壁板即可。

87.需要说明的是,在本文中,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

88.本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实例的说明只是用于帮助理解本发明的方法及其核心思想。以上所述仅是本发明的优选实施方式,应当指出,由于文字表达的有限性,而客观上存在无限的具体结构,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进、润饰或变化,也可以将上述技术特征以适当的方式进行组合;这些改进润饰、变化或组合,或未经改进将发明的构思和技术方案直接应用于其它场合的,均应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。